1 Существующие виды клепок – типы и назначение

Что собой представляет этот крепеж? Изначально, исторически, это металлический стержень, реже – пластинка. Всегда с закладной головкой с одной стороны (шляпкой, ограничивающей движение элемента в отверстии) и замыкающей – на другом конце. Впервые использовался для изготовления доспехов, таких как латы и кольчуги, а также для соединения некоторых элементов холодного и раннего огнестрельного оружия. Если закладная головка имеется изначально, то замыкающая возникает вследствие процесса осадки (расклепывания) или же при помощи специального инструмента за счет деформации вытяжным стержнем. Логично, что осадка применяется к литым или штампованным, цельнометаллическим элементам, а деформация стержнем возможна только при использовании пустотелых (трубчатых) вытяжных заклепок. Также существуют взрывные и разрезные варианты.

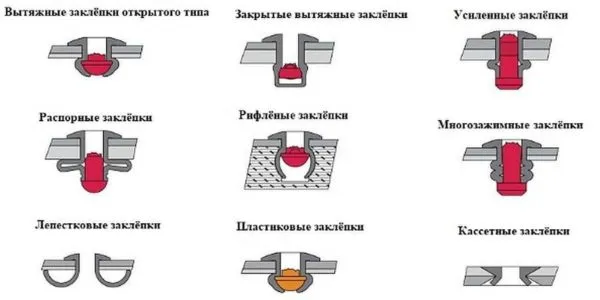

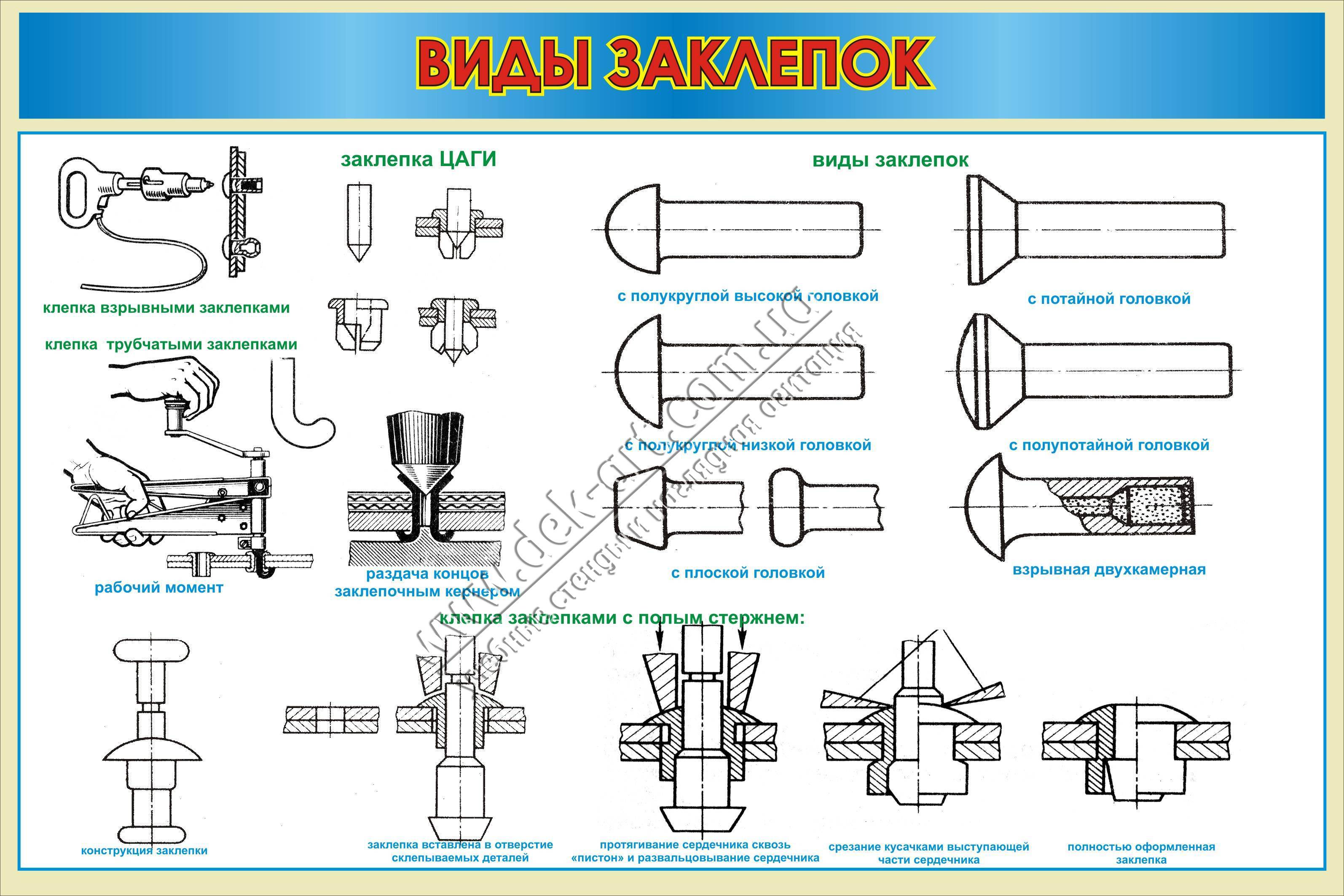

Разнообразные виды заклепок

Разнообразные виды заклепок

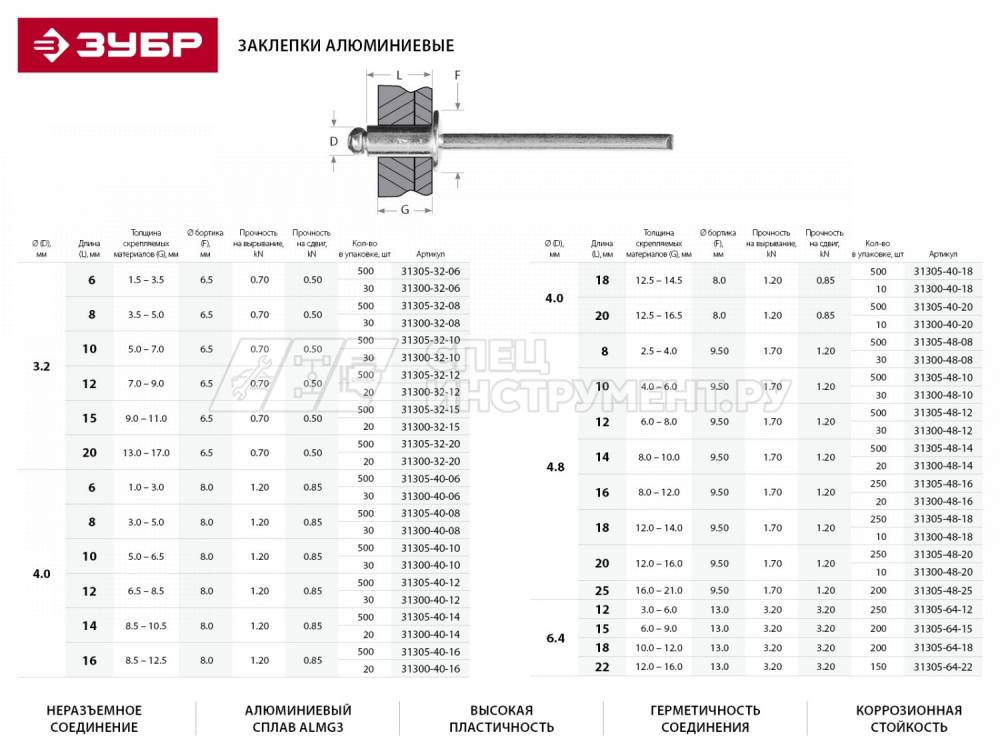

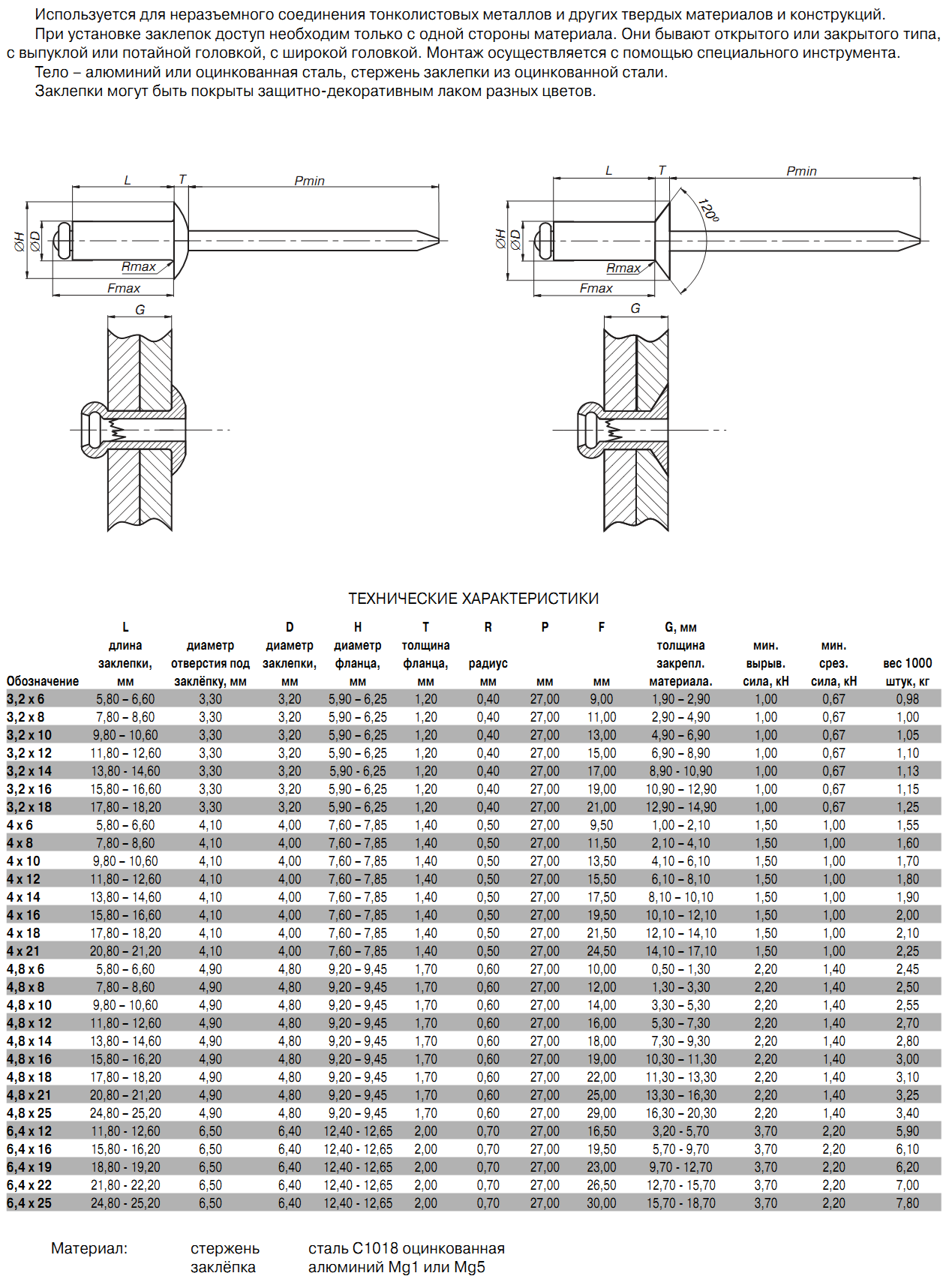

Итак, мы знаем, что рассматриваемые нами крепежные элементы являются неразъемными, что обеспечивает зачастую высокую надежность. Но прочность соединения зависит в первую очередь от материала, поэтому мы сначала рассмотрим разновидности клепок именно по этой характеристике. Наиболее распространенные – алюминиевые крепежи, во многих производственных процессах, а также в ряде ремесел используются медные и латунные стержни. Все эти материалы не имеют высокую степень надежности и годятся лишь там, где нет больших нагрузок, для крепежа декоративных деталей. Помимо прочего, существуют стальные клепки, в том числе и из нержавейки, они обеспечивают достаточно прочное соединение и пригодны даже для сборки несущих конструкций и машиностроения.

Виды заклепок

Заклепки для работы вручную

Один из простейших и активно используемых видов заклепок, чаще всего применяемый для тех соединений, которые в дальнейшем не будут разбираться.

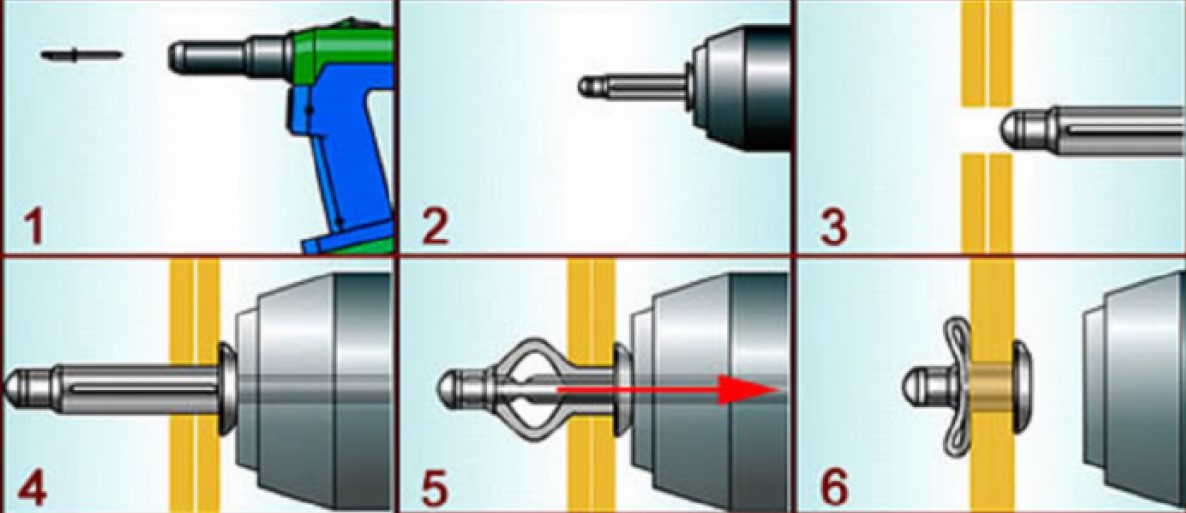

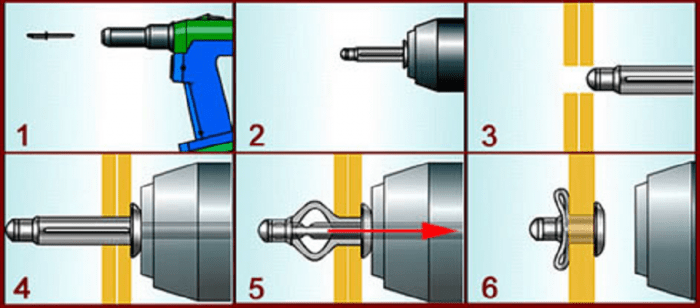

Процесс клепки:

- Создается отверстие, куда помещается заклепка.

- В углублении размещается головка заклёпки.

- С помощью молотка поверхности плотно прижимаются.

- Вторая головка развальцовывается круговыми ударами инструмента, придается нужная форма.

Виды клепок (по форме головок):

- с выпуклой головкой. Диаметр 1-36 мм; длина 2-180 мм.

- с потайной головкой. Диаметр 1-36 мм; длина 2-180 мм.

Виды работ: крепление видимых пластин, тонких листов из металла и т.д.

Недостаток: необходима доступность к обеим сторонам соединяемых деталей; сложность клёпки.

Трубчатые, полутрубчатые и пистонные заклёпки

Этот вид заклёпок по причине их непрочности применяется для сочленения деталей, подвергающихся небольшим физическим нагрузкам.

Эти детали полые: трубчатые без шляпки и со сквозным отверстием; полутрубчатые наполовину полые; пистонные с тонкостенными трубками.

Процесс клепки:

- Создается отверстие, куда помещается заклепка.

- Расклепывается пуансонами.

- Соединение готово.

Недостаток: можно использовать только при небольшой физической нагрузке, необходима доступность к обеих сторон.

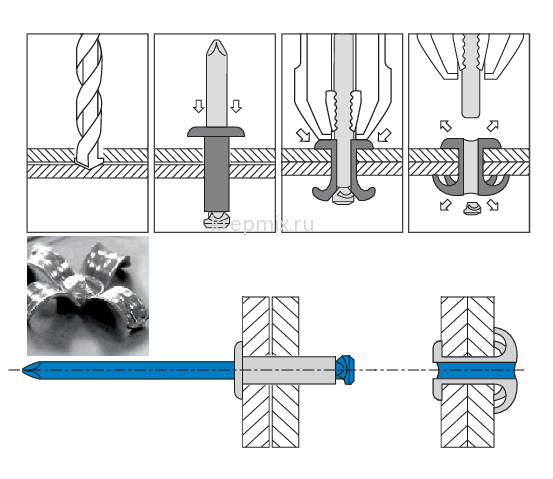

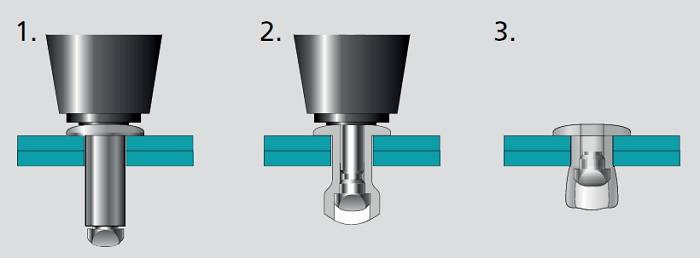

Закладные заклёпки

Данные заклепки выгодно отличаются от предыдущих прочностью. Это связано с тем, что в их основании после установки остается пуансон.

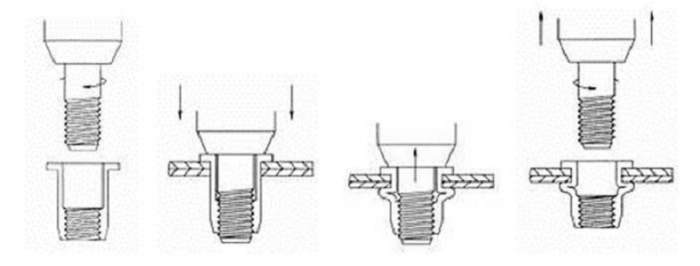

Процесс клёпки:

- Просверливается отверстие, куда помещается заклёпка.

- Внутрь заклёпки помещается пуансон так, чтобы он вышел и противоположной стороны.

- Расклепывается материал заклёпки.

- Формируется шляпка.

Виды работ: толстостенные конструкции с повышенной жесткостью.

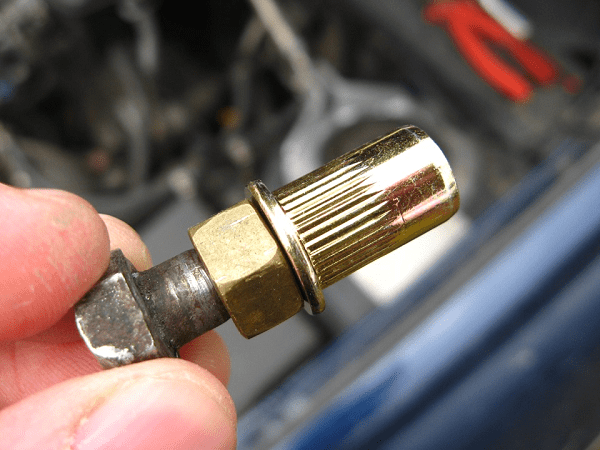

Заклёпка с резьбой

Заклёпка с резьбой необходима для произведения резьбового соединения в материалах с легкой текстурой, где создание резьбы в самих деталях невозможно по причине его небольшой толщины, например, в листовой жести. Резьбовая заклёпка внутри содержит резьбу, используемую во время соединения к поверхности заклепки. Хотя ее основное применение – создавать болтовое соединение.

Процесс клепки:

- Проделывается отверстие.

- Деталь аккуратно накручивается на подготовленный для этой работы инструмент, затем располагается в созданном отверстии.

- При помощи заклёпочника заклёпка сжимается по всей длине, плотно придавливает с обеих сторон детали.

- Инструмент выворачивается.

Материал заклёпки должен быть идентичен материалу соединяемых деталей.

Виды работ: декоративная деятельность; поверхности, где крайне необходимой считается износостойкость к коррозийным процессам.

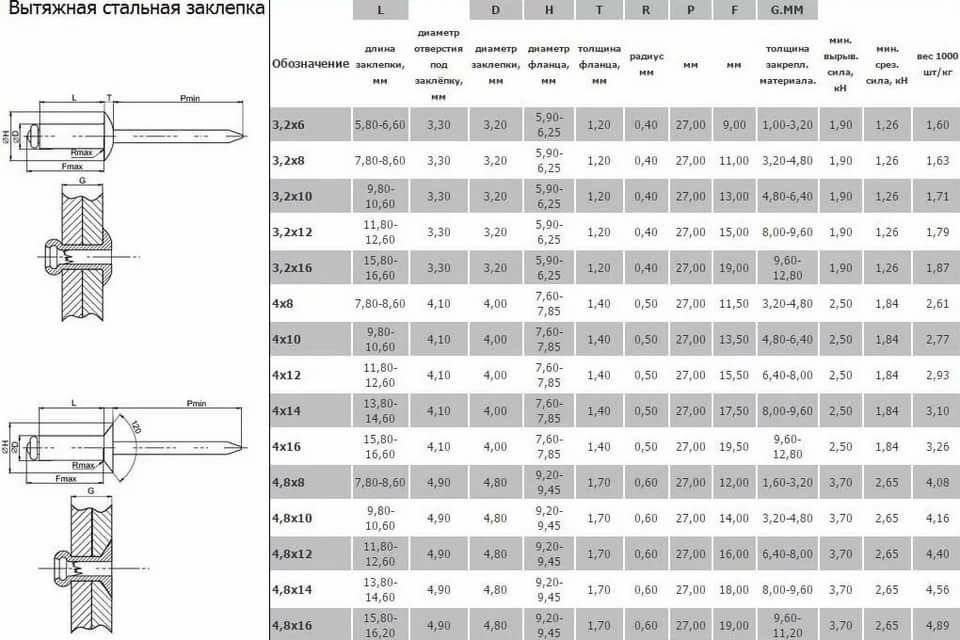

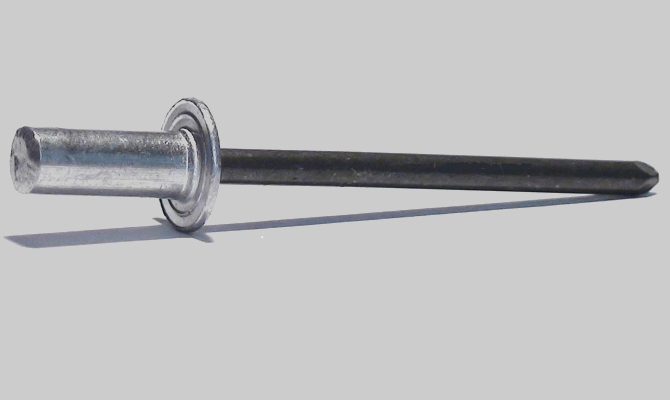

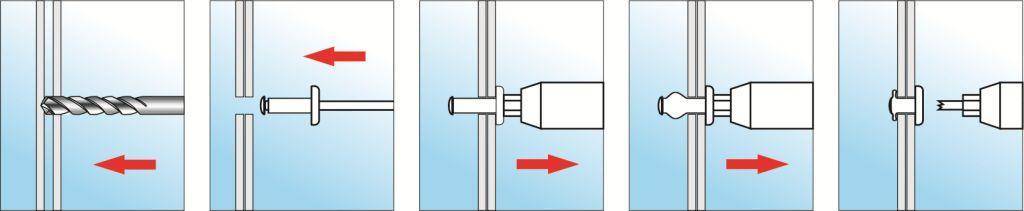

Вытяжные заклёпки

Предложенный тип заклёпок имеет широкое применение для сочленения разнообразных материалов, особенно хрупких.

Процесс клепки:

- Создается отверстие.

- Заклепка аккуратно вставляется на специализированный инструмент, затем располагается в углубление.

- Инструмент тянет стержень, сжимает его по длине.

- Удаляется инструмент одновременно со стержнем.

Материал: алюминий, сталь, комбинированный вариант.

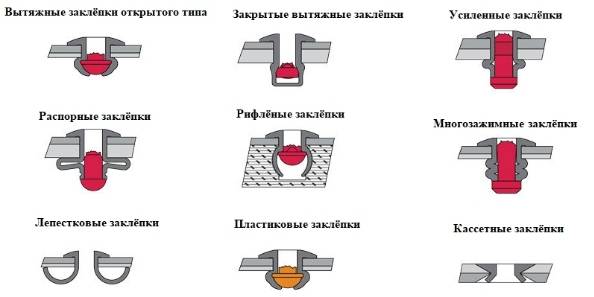

Виды заклепок, зависящий от формы бортика:

- Со стандартным;

- С широким;

- С потайным.

Виды работ: универсальны.

Правила техники безопасности при клепке

- Специальный молоток должен быть плотно насажен на рукоятку.

- Обжимки и бойки должны быть без трещин и выбоин.

- Работу лучше выполнять в паре, так как это облегчает и без того трудоемкий процесс.

- Вырезы на поддержки должны присутствовать в обязательном порядке, а сама поддержка должна быть тяжелее молотка в 4-5 раз.

Если при работе происходит брак, испорченную деталь срезают зубилом косяком. При необходимости пользуются не только молотком, но и кувалдой. После этого бородком выбивают стержень заклепки.

Эти этапы работы на бракованным изделием не подходят для деталей, изготовленных из тонких листов, так как срубание головки заклепки может привести к деформации детали. В данном случае уместнее будет применить метод высверливания.

Необходимо отметить, что область применения клепки с каждым годом сужается, так как совершенствуются методы сварки.Но и сегодня сфера применения достаточна широка: авиа- и судостроение, строительные конструкции, машиностроение и т.д.

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

2 Способы применения – как соединить 2 пластины?

Прежде, чем использовать заклепки, нужно знать, как правильно клепать те или иные детали. Существует немало способов соединения, но делятся они, как правило, на 3 вида. Прочные крепежи используются исключительно там, где присутствуют определенные нагрузки. Герметичные, как это понятно из названия, нужны для того, чтобы обеспечить герметичность в местах соединения листов или каких-либо деталей. И, наконец, прочно герметичные выполняют обе функции. Следует отметить, что для второго типа, то есть для герметичных заклепок, закладные головки делают усиленными.

Вытяжные заклепки

Вытяжные заклепки

Наиболее распространенный способ соединения – внахлест, при этом применяется он не только к листовому прокату, но и к деталям сложной формы. Этот вариант также называют односрезным. Под воздействием разнонаправленных нагрузок, например, при растягивании, такой шов может легко деформироваться. Более прочным является соединение встык, с использованием одной или двух (по обе стороны от шва) накладок, но такой вариант, называемый также многосрезным, сильно утяжеляет конструкцию и приводит к большему расходу материала. Установка заклепок при крепеже может быть цепной или шахматной, вторая более надежная, но очень трудоемкая.

Типы заклепок и заклепочных швов

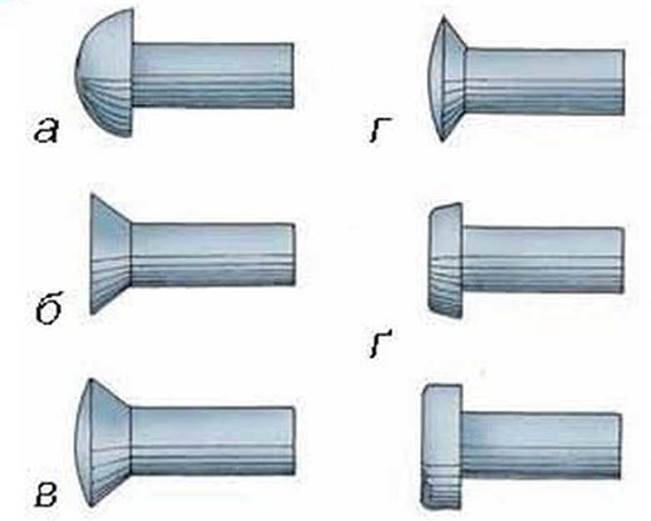

Наиболее часто при монтажных работах применяются типы заклепок с полукруглой и потайной головкой. В связи с тем что заклепки с потайной головкой недостаточно прочно соединяют детали в месте клепки, их применение ограничено. Такой тип заклепок используются

только в тех случаях, когда их головки по условиям эксплуатации конструкции не должны выступать над ее поверхностью. В зависимости от назначения и условий эксплуатации возможно употребление заклепок и с другими формами головок (рис. 5.15).

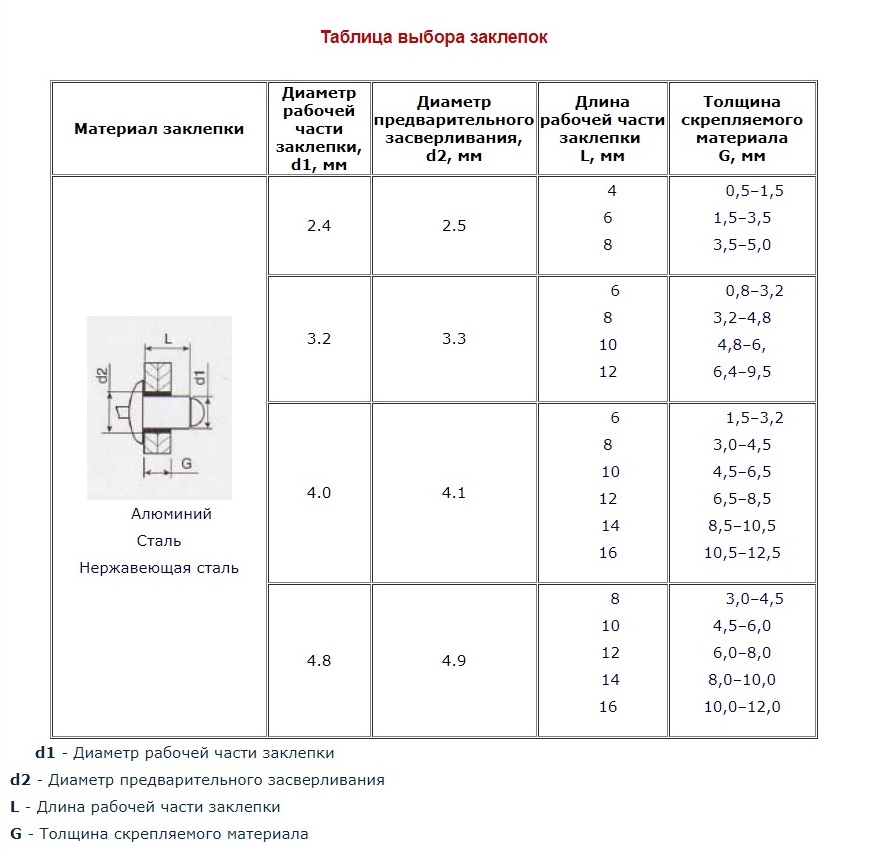

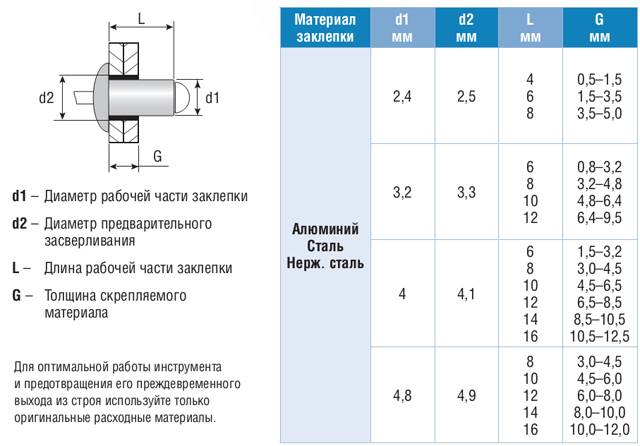

Выбор размеров заклепок зависит от толщины соединяемых клепкой деталей. Диаметр заклепки должен быть, как правило, равным суммарной толщине соединяемых деталей. Длина стержня заклепки определяется с учетом образования замыкающей головки, усадки стержня в процессе клепки и необходимости заполнения зазора между стержнем заклепки и стенка ни отверстия под нее.

Рассмотрим порядок определения длины стержня заклепок с потайной (см. рис. 5.14, а) и полукруглой (см. рис. 5.14, б) головками. В обоих случаях длина заклепки / определяется, исходя из толщины склепываемых деталей S и длины /0 части стержня заклепки, выступающей из отверстия над поверхностью соединяемых деталей. Длина выступающей части стержня зависит от диаметра заклепки и формы замыкающей головки. Для заклепок с полукруглой головкой 10= (1,2… 1,5)d, для заклепок с потайной головкой 10 = (0,8… ,2)d.

Для обеспечения свободной, но достаточно плотной установки заклепки диаметр отверстия должен быть несколько больше диаметра заклепки:

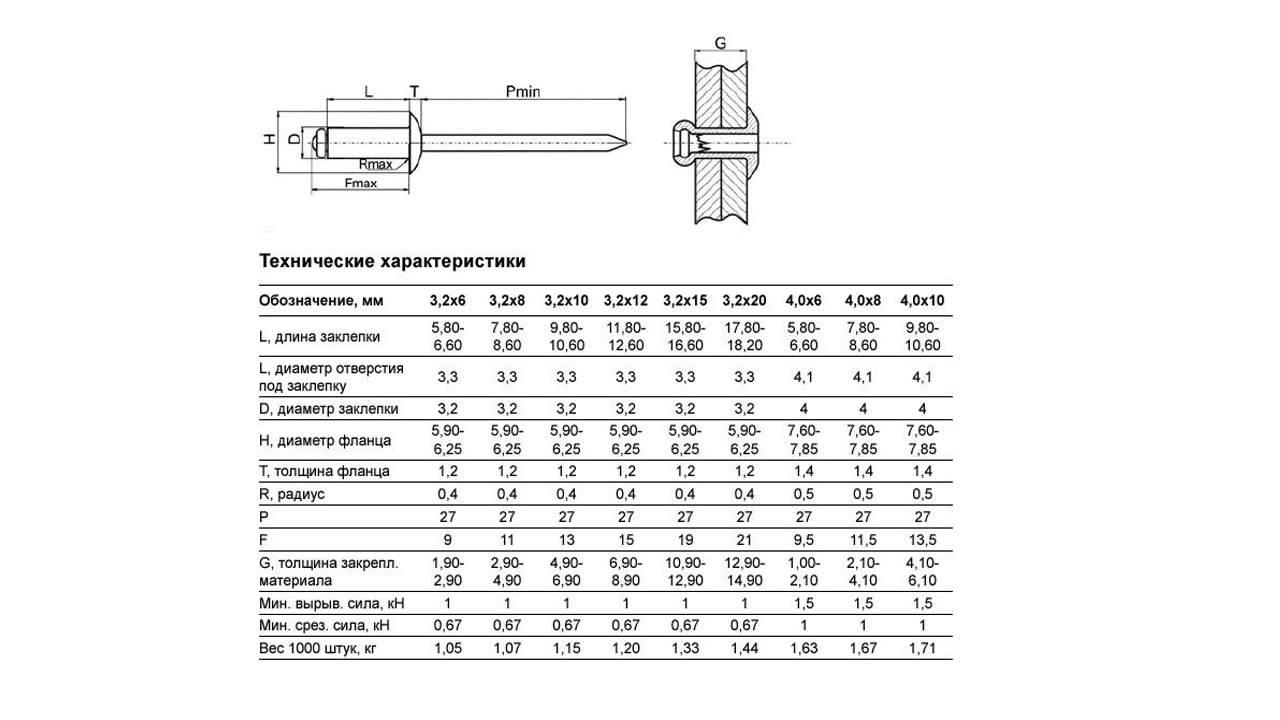

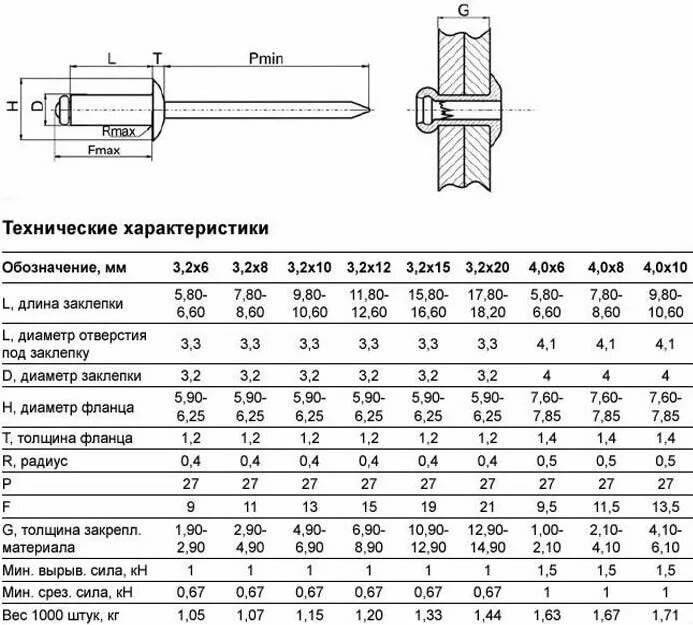

Диаметр заклепки, мм 2,0 2,3 2,6 3,0 3,5 4,0 5,0 6,0 7,0 8,0

Диаметр сверла, мм:

точная сборка…. 2,1 2,4 2,7 3,1 3,6 4,1 5,2 6,2 7,2 8,2

грубая сборка…. 2,3 2,6 3,1 3,5 4,0 4,5 5,7 6,7 7,7 8,7

В случаях, если невозможно сформировать в соединении замыкающую головку, применяют взрывные заклепки (рис. 5.15, ё). Такая заклепка, заполненная взрывчатым веществом, устанавливается в отверстие соединяемых деталей и осаживается легкими ударами молотка в холодном состоянии. После этого ее нагревают со стороны закладной головки каким-либо нагревательным прибором (например, паяльником), в результате чего происходит взрыв вещества, помещенного в стержне заклепки и его конец расширяется, образуя замыкающую головку.

Для соединения тонких металлических листов и деталей из неметаллических материалов используются трубчатые заклепки (рис. 5.15, ж), замыкающая головка которых образуется развальцовкой.

Место соединения деталей при помощи заклепок называется заклепочным швом. В зависимости от характера соединения и егоназначения заклепочные швы подразделяют на три вида: прочные, плотные и прочноплотные.

Прочный шов применяется в тех случаях

, когда необходимо получить соединение повышенной прочности. Как правило, это соединения в различных несущих конструкциях: балки, колонны, подъемные сооружения и другие подобные конструкции.

Плотный шов используется

при клепке резервуаров и сосудов для жидкостей, трубных соединений для транспортировки газов и жидкостей под небольшим давлением.

Прочноплотный шов

служит для соединения деталей в устройствах и конструкциях, работающих под большим давлением, например в паровых котлах.

По взаимному положению деталей соединения различаются два типа швов

: встык и внахлестку (рис. 5.16, а). Соединение деталей встык осуществляется с помощью накладок. В соединении используется одна (рис. 5.16, б) или две (рис. 5.16, в) накладки. Заклепки при любом виде соединения можно располагать в один, два, три и более рядов. В зависимости от количества рядов заклепок в соединении различают одно-, дву- и многорядные заклепочные соединения (рис. 5.17).

Расстояние между заклепками в соединении

выбирается в зависимости от типа соединения (однорядное или двурядное). В однорядных швах расстояние между осями заклепок (шаг) должно быть равно трем диаметрам заклепки, а расстояние от края соединяемых деталей до оси заклепок в соединении должно составлять не менее полутора диаметров. При выполнении двухрядных швов это расстояние соответственно должно быть равно четырем диаметрам заклепки и полутора, как и в однорядном соединении. Расстояние между рядами заклепок в таких соединениях должно составлять два диаметра.

стулья в стиле лофт купить в москве

Применение заклепок

Выбор конкретных параметров и разновидности крепежа определяется тремя основными критериями:

- Обеспечения необходимой прочности соединения, с учетом дополнительных параметров и требований к шву;

- Технологическими возможностями оборудования для работы с конкретным видом заклепочного соединения;

- Экономической целесообразностью использования клепаного соединения;

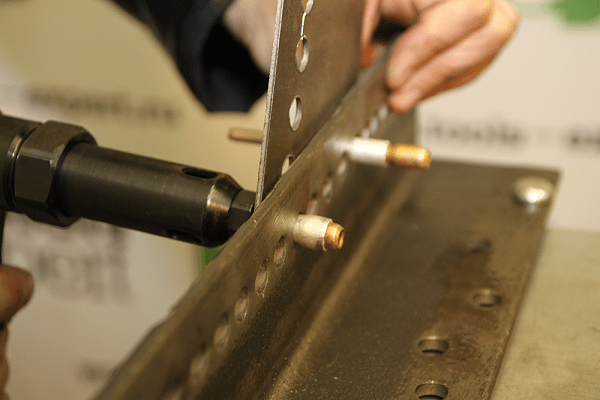

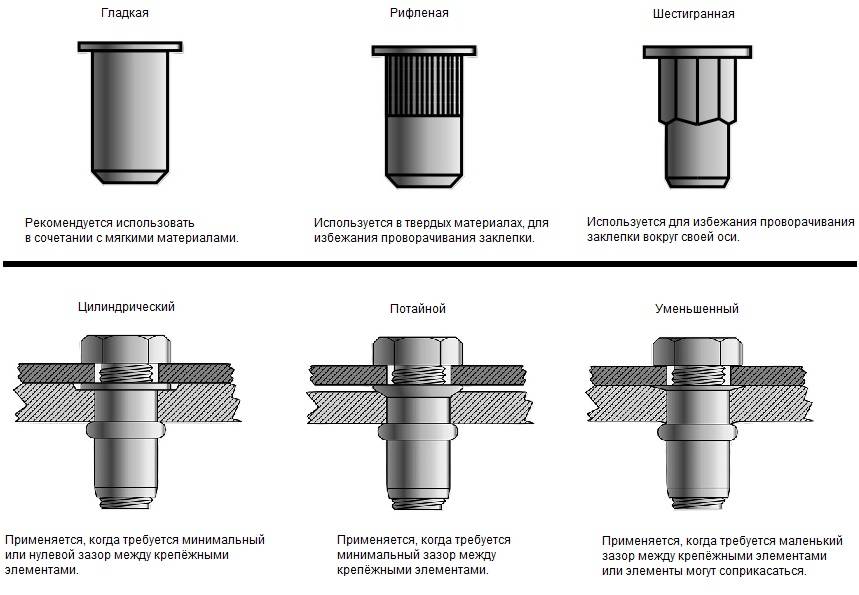

Резьбовые гайки-заклепки

Способ соединения с помощью резьбовых заклепок сегодня можно назвать самым универсальным. Основная идея соединения заключается в остроумной идее фиксации тела заклепки в клепочном отверстии. Для этих целей используется заклепочник для резьбовых заклепок. Сама резьбовая конструкция представляет собой полую гильзу с внутренней резьбой.

При выполнении соединения эта гильза вставляется в просверленное отверстие и выравнивается таким образом, чтобы соединяемые части плотно прилегали друг к другу. После этого в резьбовое отверстие внутрь заготовки вкручивается стержень заклепочника. Передняя стенка гильзы фиксируется опорной поверхностью инструмента, не давая заклепке выйти из отверстия. Чтобы расклепать гильзу, стержень заклепочника перемещается с большим усилием в сторону опорной поверхности. Гильза при этом сминается и осаживается, тем самым образуя прочное неподвижное соединение.

Стержень заклепочника свободно выворачивается из тела втулки. Чаще всего применяются заклепки алюминиевые, латунные или медные. Использование последних ограничено высокой стоимостью, поэтому они устанавливаются в тех случаях, когда нужно обеспечить хороший электрический контакт между соединяемыми поверхностями.

К достоинствам резьбового заклепочного соединения относят ее «малотравматичность». При работе стержня заклепочника соединяемый металл не испытывает больших нагрузок или деформаций. Резьбовой втулкой легко соединять тонкостенный металл или профиль сложной конфигурации. Такой крепеж широко используется в сборке бытовой техники, в соединении отдельных узлов облицовки автомобилей, при изготовлении различного рода конструкций из профнастила.

Вытяжные заклепки

Недостатком резьбовых видов клепки является их высокая стоимость и относительно небольшая скорость выполнения соединений. Поэтому для случаев, когда соединяемые листы металла, профиля требуется соединить с использованием нескольких сотен или тысяч точек, применяют вытяжной вид заклепки.

Это могут быть стальные, латунные метизы, заклепки из алюминия, сплавов алюминия и кремния. В отличие от резьбовой, в вытяжной схеме деформация гильзы осуществляется с помощью стержня с утолщением на конце, запрессованного внутрь тела крепежной втулки. Как и в предыдущем случае, чтобы осадить тело заклепки, ее торец упирают в опорную поверхность заклепочника, после выравнивания центральный стержень с усилием вытягивают на несколько миллиметров. В результате стенки гильзы деформируются, образуя достаточно прочное неразъемное соединение. Хвостовик стержня чаще всего обламывается или обрезается по уровню среза гильзы.

К сведению

! Вытяжная схема обеспечивает очень хорошую скорость клепки металла.

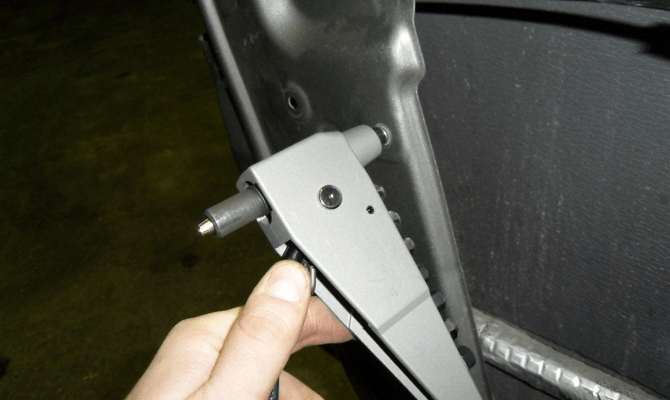

Резьбовой заклепочник или гайкоклеп его плюсы и минусы

Это специальный вид заклепочников, который предназначен для работы с резьбовыми клепками. Такой вид инструмента обеспечивает более надежное соединение, а также дополнительно позволяет его усилить за счет использования болтов. Резьбовое соединение в итоге получается неразъемным. Отверстие после соединения имеет внутреннюю резьбу. Принцип работы резьбовых заклепочников основывается на том, что на головку инструмента (стержень или резьбовая часть) накручивается клепка с резьбой. После этого клепка, закрепленная на инструменте, вставляется в отверстие, и осуществляется сжимание рукояток. При сжатии рукояток происходит сминание или развальцовка с противоположной стороны клепки, в результате чего формируется шляпка.

Конструкция резьбового заклепочника представлена на фото. Такой вид инструмента относится к категории мощных, и поэтому чем больше размер заклепки, тем больше усилий необходимо прилагать оператору, чтобы выполнить соединение. К достоинствам таких устройств относится высокое качество соединения, усилить которое можно болтовым элементом. Кроме того, плюсом является возможность использования клепок разного размера, что также влияет на качество соединения. Недостатков у таких инструментов больше, и проявляются они по таким факторам:

- Высокая стоимость инструмента более 2500 тысяч рублей

- Необходимость прикладывания большого физического усилия, которое возрастает в зависимости от диаметра клепки

- Невысокая скорость соединения, так как предварительно клепку необходимо накрутить на резьбовой наконечник инструмента, а после соединения, выкрутить прибор

- Высокая стоимость не только инструмента, но и заклепок

Выбирать резьбовой заклепочник рационально только тогда, когда необходимо обеспечить надежное соединение листовой стали, а также при наличии отверстий большого диаметра. Наличие отверстий в местах соединения позволяет крепить полученную конструкцию.

Принцип работы

Как пользоваться заклепочником — пожалуй, самый важный вопрос, который интересует мастера. Для того чтобы создать надежное соединение, во время его выполнения необходимо придерживаться следующего алгоритма действий:

- Подготовка поверхности.

- Нанесение разметки и сверление отверстий.

- Монтаж крепежа.

На первом этапе необходимо хорошо выровнять поверхности, чтобы можно было обеспечить максимально плотный контакт между деталями.

Приступая к сверлению отверстий, необходимо следить за тем, чтобы они располагались строго по одной линии. Для надлежащего выполнения этой операции поверхности рекомендуется расположить на ровной плоскости, например, деревянной заготовке, к которой их следует зафиксировать. После этого переходят к нанесению мест расположения будущих отверстий. Далее, начинают проделывать отверстия, следя за тем, чтобы на каждой детали они располагались точно в обозначенных местах.

Важной задачей является обеспечить соответствие размера отверстия требуемым параметрам. Для этого рекомендуется брать сверло чуть большего диаметра

К примеру, если вы создаете отверстие диаметром 3,8 мм, вам следует использовать сверло диаметром 4 мм.

Когда отверстия будут готовы, обязательно «примерьте» подготовленные крепежные элементы. Если всё сделано правильно, то голова заклепки будет плотно примыкать к поверхности в области кромки отверстия и полностью его закрывать.

На заключительном этапе устанавливают заклепки, придерживаясь следующего порядка:

- Сперва цилиндрическое тело заклепки нужно поместить в проделанное отверстие соединяемых элементов.

- С помощью заклепочника нужно захватить проходящий через все тело стержень, причём он должен быть зафиксирован губами или клепальной головкой инструмента непосредственно у основания головки цилиндра.

- Оказывая необходимое усилие на стержень, его нужно вытянуть через тело заклёпки, одновременно расширяя его шляпкой и деформируя конец цилиндра. В итоге у вас должно появиться обратная широкая часть заклепки на внутренней части соединяемых элементов.

- Подобрав необходимое усилие для заклепочника, детали надежно соединяются, после чего вам останется только отломать выступающие части вытянутого стержня.

В большинстве случаев при использовании ручного заклепочника приходится несколько раз нажимать на рычаг, чтобы добиться необходимого результата. После соединения элементов по одну его сторону будет располагаться головка тела заклепки, а по другую — расплющенный конец цилиндра, выглядящий как группа лепестков.

Преимущества и недостатки

За что же этому виду соединения отдают предпочтения, за обилие достоинств или минимум недостатков. Перечислим те и другие.

Достоинства:

- компактность;

- долговечность;

- надежность;

- возможность работы с различными материалами;

- низкая цена;

- разнообразие по типоразмерам и материалам;

- возможность подбора по цвету.

Компактность, бесспорно, удобна. Главный соперник изделий – болтовое соединение со своим набором гаек и шайб – это явно не в приоритете.

Изделия практичны не только при соединении металлических деталей. Сегодня их широко применяют при работе с пластиком и в текстильном производстве. Оригинально смотрятся они в комбинации с деревом, кожей. Эстетическую составляющую приоритета данного крепежа составляет возможность выбора цветового решения. Краски, лаки или варианты гальванических покрытий – это уже на вкус потребителя.

Цены на вытяжные алюминиевые заклепки

Недостатки:

- создают неразъемное соединение;

- установка отдельных видов занимает много времени;

- подавляющее большинство — одноразового применения;

- монтаж требует специального инструмента и определенного опыта.

Заклепочное соединение по определению не предусматривает его разборку. Монтаж почти всех видов нельзя причислить к быстрым. Это относится и к ретро под молоток, и к более современным — резьбовым.Каждая стадия установки соединения (разметка, сверление отверстий и сама клепка) трудозатратны, хотя в борьбе за качество соединения этим можно пожертвовать.

Заклепочное соединение по определению не предусматривает его разборку. Монтаж почти всех видов нельзя причислить к быстрым. Это относится и к ретро под молоток, и к более современным — резьбовым.Каждая стадия установки соединения (разметка, сверление отверстий и сама клепка) трудозатратны, хотя в борьбе за качество соединения этим можно пожертвовать.

Металлы, которые идут на производство заклепок, какими бы мягкими ни были, остаются металлами. В связи с этим установка данных крепежных изделий требует применение специфического инструмента: от простого молотка и оправки до сложного, такого как клепальщик.

Клещи

Специализированные магазины реализуют клещи, которыми удобно делать зажим, они похожи на плоскогубцы. Лучше посмотреть, чтобы была подходящая насадка для клепки. Перед этим на месте фиксации делается прокол, но чуть меньше, чем нужно по самой детали. Выполняется это спицей или же лезвием – они подготавливаются заранее.

Лицевая часть фиксирует кнопку. Все делается ровно, чтобы после крепления не происходило сдвига. Из пластика монтируется фигура для удобного крепления. Она делается с двумя дырками (сверху и снизу). После этого аккуратно укладывается клепка в созданную конструкцию. При использовании щипцов нужно применять максимум силы. Страха не должно быть, иначе ничего не выйдет.

Виды работ

Специалисты выделяют две технологии клепки — горячую и холодную. Каждая из них применяется в разных ситуациях.

Горячая клепка

Перед соединением деталей стержень крепежного элемента нагревается. Температуру нагревания мастера определяют по цвету — металл должен быть раскален докрасна. Для проведения горячей клепки подходят стержни толщиной от 8 мм.

Холодная клепка

Стандартная технология, применяемая в разных ситуациях. Чаще холодную клепку проводят в домашних условиях, небольших мастерских для изготовления изделий, на которые не будут воздействовать большие нагрузки. Для ее выполнения применяются стержни толщиной не более 8 мм.

Лист металла с клепками

Виды заклепок

Что такое заклепка? Это цилиндрический стержень из пластмассы (он может быть полым или нет) с намотанной головкой на одном конце. Эта головка называется головкой заклепки. При сборке вторая головка формируется путем сплющивания металла с другой стороны стержня. Она называется замыкающей головкой.

Могут быть также составные заклепки (например, популярная заклепка-тянучка или винтовая заклепка), которые состоят из корпуса и стержня. Но это не меняет сути заклепки: Головка заклепки упирается в материал, а на другом конце под действием пластичности металла образуется вторая головка. Она образуется просто путем вытягивания стержня наружу, при этом вытянутая часть сжимает вторую часть.

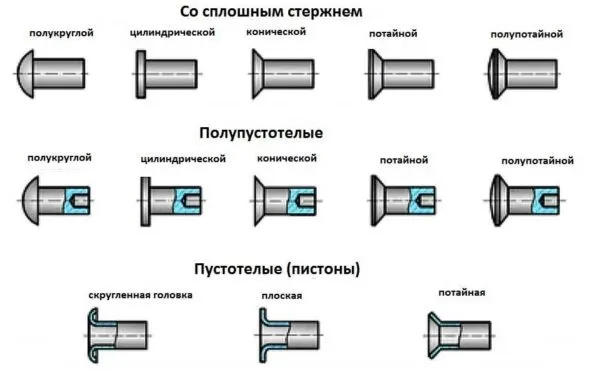

Типы стержней и закладных головок

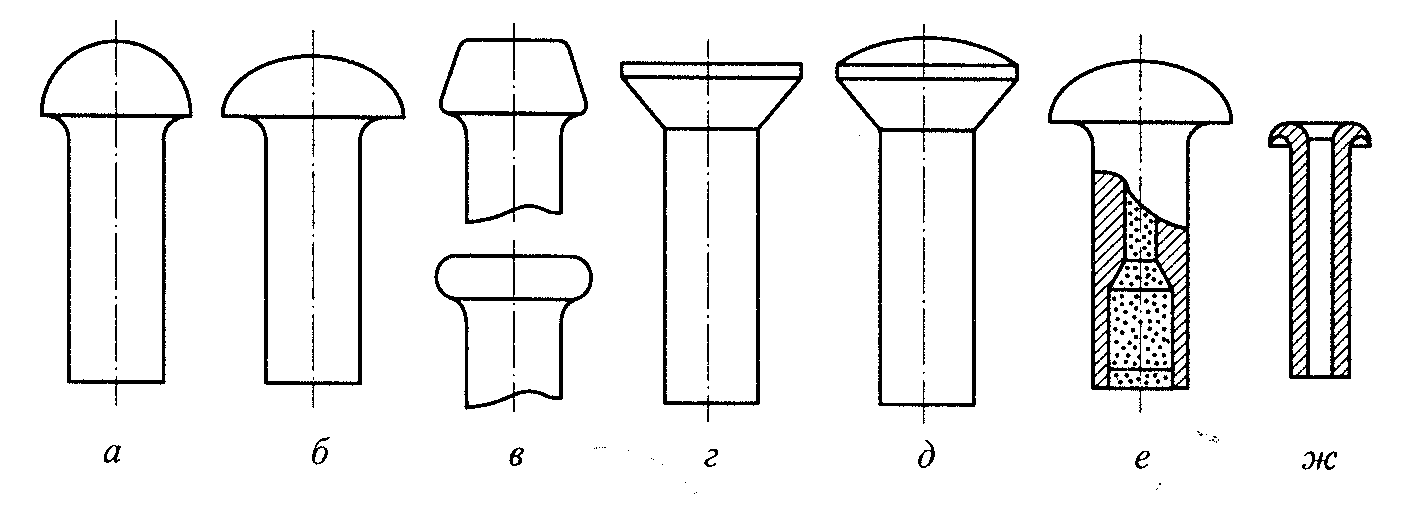

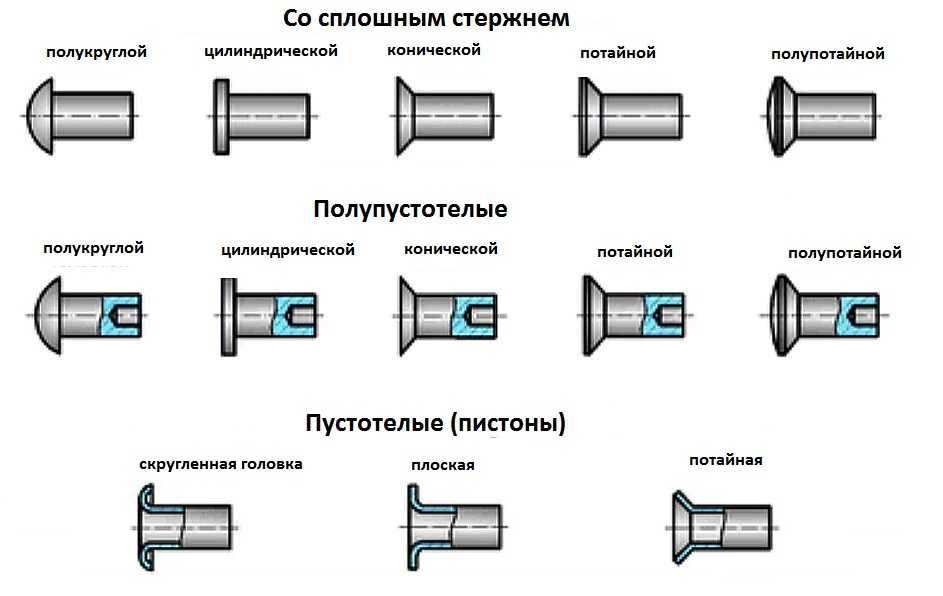

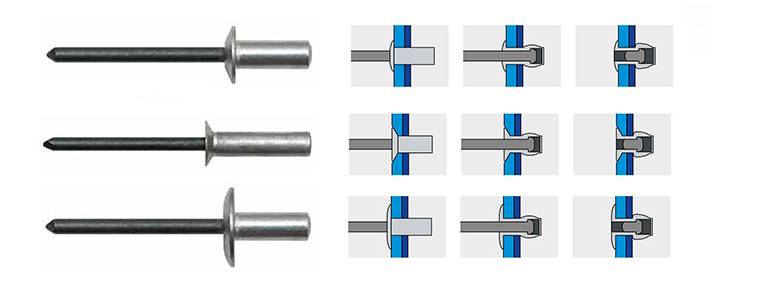

Заклепки различаются по форме головки и хвостовика. Они различаются по типу хвостовика:

- со сплошным стержнем (высокая нагрузочная способность, но тяжело устанавливаются);

- полупустотелые (часть стержня возле закладной головки сплошная, часть — пустотелая);

- пустотелые (головка и стержень имеют цилиндрическое сплошное отверстие, легко расклепываются, но высокие нагрузки не переносят).

Заклепки имеют следующие типы головок (см. рисунок выше):

- Полукруглая (высокая и низкая). Иногда называется еще сферической. Наиболее надежные, создают прочный шов.

- Цилиндрической и конической (плоской). Применяются, если соединение находится в агрессивной среде.

- Потайная и полупотайная. Устанавливаются, когда крепеж не должен выступать над поверхностью. Наиболее ненадежное соединение, используется только при необходимости.

Каждый тип головки заклепки встречается с каждым типом хвостовика. Типы головок заклепок выбираются в зависимости от предполагаемой нагрузки. Для более тяжелых нагрузок требуется сплошной стержень с полукруглой головкой. Полые стержни также могут использоваться для соединений, которые не испытывают больших нагрузок, но не обеспечивают герметичности. Когда эта характеристика важна, используются полуполые прутки.

Типы заклепок

Хотя сварка стала доступной для любителей, клепка не теряет популярности. В конце концов, не все металлы можно сварить, а сварка подвержена коррозии. Поэтому постоянно появляются новые виды заклепок, так что этот список, конечно, не является исчерпывающим. Давайте рассмотрим самые важные и популярные заклепки.

- Классические или обычные. Универсальные, применяются для всех типов швов. Отличить можно внешне — напоминают грибки.

- Полутрубчатые (стержень наполовину полый). Требуют меньше усилий при установке, но и прочность имеют невысокую. Используются в соединениях с небольшой механической нагрузкой.

- Закладные, вытяжные, отрывные или тяговые. Составные (из двух частей) метизы. Хороши тем, что при установке их не надо придерживать со второй стороны шва. Для установки заборов или монтажа кровельных материалов используют именно их.

- Пистонные. Применяются для соединений с малой нагрузкой, делают, в основном, из мягких металлов (алюминий и сплавы, медь).

- Резьбовые (гаечные). Для соединения деталей с тонкими стенками (до 0,3 мм). Отличаются тем, что внутренняя часть имеет нарезанную резьбу, наружная — вертикальную насечку, предотвращающую поворот вокруг своей оси. Внутрь закручивается винт, притягивая свободную часть корпуса к месту соединения. Именно так получается — за счет сминания — закрывающая головка.

Применение заклепочных пистолетов

Обычно заклепочники имеют в комплекте 2–5 сменных втулок с разными диаметрами под соответствующие размеры заклепок. Размер заклепочных пистолетов зависит от диаметра используемых заклепок, чем он больше — тем выше потребуется усилие для вытягивания сердечника, соответственно увеличивается длина ручек.

Предлагаем ознакомиться Устройство канализационной системы

Несмотря на типовое устройство всех пистолетов, их выбор велик и цена на них сильно разнится. В первую очередь производители инструмента борются за его живучесть и изготавливают губки цангового зажима и корпус головки из более износостойких и твердых материалов, таких как Cr-Mo сталь. Все части шарниров и рукояток должны быть изготовлены из качественной стали холодной формовки, на подвижных узлах должны быть установлены не болты, а твердосплавные штифты со стопорными кольцами.

Многие согласятся, что без заклёпочника не обходятся ни одни ремонтные работы. Универсальность этого ручного инструмента считается наиболее востребованной в тех случаях, когда нужно соединить несколько заготовок, а использование других методов крепления является нецелесообразным. Как показывает практика, с помощью этого приспособления чаще всего соединяют различные крепёжные элементы.

Что касается рычажного заклёпочника, то сам рабочий механизм представлен в виде пистолета и состоит из двух частей. Основную работу выполняет пружинный механизм, который втягивает заклёпку во внутреннюю часть инструмента. Потом рычажная система равномерно расплющивает её. Уникальное строение ручного рычажного заклёпочника позволяет соединять между собой те детали, толщина которых может превышать отметку 10 мм.

Фиксация различных заготовок с помощью заклёпок отличается высоким качеством благодаря тому, что в этом инструменте присутствуют следующие технические характеристики:

- Высокая степень надёжности. Под действием ручного заклёпочника создаётся неразборное соединение, за счёт чего достигается наивысшая степень прочности. Стоит отметить, что универсальность заклёпочного соединения была использована при строительстве всем известной Шуховской башни в Москве, а также Эйфелевой башни в Париже. А ведь эти архитектурные красоты существуют уже не одно десятилетие. Это ещё раз доказывает эффективность и надёжность использования заклёпок.

- Хорошее противостояние вибрациям.

- Подготовка к установке заклёпок проводится максимально быстро. Работа ручного инструмента длится всего несколько секунд, что существенно ускоряет темп выполнения заклёпочных работ.

- В отличие от сварочных швов заклёпки не лопаются и не растрескиваются. Когда на соединительный элемент воздействует неблагоприятный фактор, он начинает растягиваться, благодаря чему можно своевременно увидеть имеющиеся неисправности и быстро устранить их.

- В отличие от винтового соединения заклёпки стоят гораздо дешевле, так как они представляют собой небольшие кусочки металла цилиндрической формы.

Стоит отметить, что на сегодняшний день выпускается несколько разновидностей заклёпочных механизмов, которые могут иметь как простую, так и сложную форму. К примеру, в продаже можно встретить универсальные поворотные головки, которые можно использовать в самых труднодоступных местах. Что касается установки заклёпок — этот процесс длится всего несколько секунд.

Процедура клепки

Простота выполнения – вот почему большинство домашних мастеров отдают предпочтение именно этому методу скрепления металлических листов. Заклепка, имеющая шляпку и стержень, вставляется в сквозное предварительно созданное отверстие. Головка при этом упирается в поверхность одного из скрепляемых элементов, а конец стержня выступает за пределы противоположной кромки гнезда. Эта часть крепежной детали под действием внешней силы расплющивается. В результате образуется т.н. замыкающая головка, которая:

- препятствует свободному извлечению заклепки из монтажного отверстия;

- обеспечивает надежное скрепление элементов

Заключение

Несмотря на значительную трудоемкость установки и некоторую архаичность заклепочного крепежа, клепаное соединение до сих пор широко применяется в конструкциях самолетов, судов, железнодорожных мостов. Поэтому в ближайшие 20-30 лет характер и способ использования заклепочного соединения, скорее всего, не изменится.

Многие вещи создаются с различными застежками, самая распространенная – заклепка. Она ломается, и приходится приобретать новую. Процесс замены сложный, возникает ряд адекватных вопросов. Как заклепать заклепку? Каждому справится с проблемой вручную трудно – следует применять специальный агрегат. Методик хватает, за основу берут удобную, простую, доступную.

![§ 66. типы заклепок [1980 макиенко н.и. - общий курс слесарного дела]](https://les-stroi.ru/wp-content/uploads/e/3/9/e3904d079af7b76cee47b2245d642375.jpeg)