Щепа для арболита: как получить или где купить

Лучшая щепа для арболита получается из сосны и ели. Можно использовать и лиственницу, но при замесе необходимо удвоить количество химических добавок. Из лиственных пород ГОСТ допускает использование осины, бука, березы, тополя. ОСтальные требования такие:

Максимальные размеры 40*10*5 мм. Опытным путем установлены оптимальные параметры щепы — длинна около 25 мм, ширина — 5-10 мм, толщина 3-5 мм. Из такого сырья получаются самые прочные арболитовые блоки. Количество коры не должно превышать 10%! (MISSING)Не должно быть пыли, песка, грунта, посторонних примесей. От мелких фракций, пыли и песка щепу избавляют при помощи сита, а крупные посторонние включения удирают вручную (часто это куски грунта или камни). Не должно быть видимой плесени и гнили. Пример щепы для арболита

Самая лучшая щепа получается из кусковых отходов древесины. Ее сначала пропускают через рубительные машины, а потом измельчают на молотковой дробилке. Использовать для этого можно следующие механизмы:

Дисковые рубительные машины с регулируемыми ножами. Не все из них можно подстроить для получения щепы требуемого размера, но размеры будут близкими. Роторно-ножевые дробилки. С них выходит узкая и неширокая щепа, а длинна регулируется. То есть, это — хороший вариант. Есть только одно «но»: ножей много и при длительном использовании их надо менять или наплавлять (они не точатся). К плюсам добавим, что дробилки этого типа можно использовать для повторного дробления технологической щепы, полученной при первом дроблении (после перенастройки). Шредеры или валковые измельчители. Это дорогое оборудование (около 1 млн. руб), причем в основном импортного производства, но оно отлично подходит, так как изготавливается под определенные размеры щепы.

Если делать арболитовую щепу самостоятельно — не вариант, ее можно купить. Если получится, можно договориться на заводе, где производят арболит. Только параметры щепы проверяйте. Если такового поблизости нет, можно взять стружку из-под калибровочных станков. Некоторые из них можно настроить так, чтобы стружка была нетолстой.

4

Производство деревобетона – важные технологические особенности

Щепа указанных выше размеров перед использованием высушивается в естественных условиях (на свежем воздухе). При этом в первые 4 суток ее нужно каждый день 3–4 раза проливать 15 %!р(MISSING)аствором гашеной извести (200 л на 1 кубометр). Делается это с целью удаления из древесной массы сахара. Он негативно влияет на материал, провоцируя его гниение. Впоследствии в смесь вводят химические добавки (они приведены выше). Эти элементы улучшают процесс кристаллизации цемента, ускоряют его схватывание, исключают риск образования вспученных участков на арболитовых изделиях и появления пустот. Дополнительно в массу иногда вводят антисептические добавки.

Следующий этап производства – смешивание подготовленной композиции с портландцементом. Он играет роль связующего вещества. Некоторые производители добавляют в смесь около 1 %!п(MISSING)ластификаторов. В домашних условиях особой необходимости в этом нет. Затем хорошо перемешанную массу отправляют на формовку. Она осуществляется либо на вибростенде (технология уплотнения) либо в пресс-агрегате. При выполнении работ дома трамбовка арболита выполняется ручным инструментом либо на специальном мини-станке.

Формы для блоков из цемента и щепы, как мы отмечали, бывают разными. Стандартные изделия, которые можно использовать для строительства частного дома, имеют размеры 30(20)х20х50 см. Именно такие формы чаще всего можно приобрести в строймагазинах. Если не удается их найти, не беда. Форму несложно смастерить самостоятельно. Берем 2-сантиметровые по толщине доски, обрезаем их по нужным размерам, соединяем в одну конструкцию заданной конфигурации имеющимися под руками метизами. Снаружи готовую форму обтягиваем полиэтиленом либо листами фанеры. Такая конструкция даст возможность сделать качественные арболитовые блоки для малоэтажного строительства.

На производственных предприятиях после заливки смеси в формы последние поступают на сушку. Некоторое время композиция высыхает в них. При этом обеспечивается определенный влажностный и температурный режимы. Затем формы снимаются, и блоки сушатся при 60° еще 48 часов. В некоторых случаях выполняется доводка (механическая) готовых изделий. Блоки для ответственных, тяжелонагруженных зданий могут армироваться посредством монтажа в них такелажных петель либо специальных усиливающих пластин. Теперь мы знаем технологию выпуска арболитовых блоков и можем сделать их сами. Об этом далее.

Необходимые материалы и инструменты

- Опилки.

- Цемент.

- Песок.

- Вода.

- Жидкое стекло.

- Сито.

- Бетономешалка.

- Формы.

- Характеристики блоковИз арболита выпускают несколько типов продукции:

- Крупные блоки для кладки стен.

Пустотелые блоки.

Теплоизоляционные плиты.

Смеси для монолитного домостроения.

В современном строительном производстве под термином арболит понимают прежде всего строительные блоки. Весь арболит выпускается строго по ГОСТу.Всего выпускается несколько типоразмеров этих изделий:

- Широкие – 500x250x300 мм.

- Средние – 500x250x200 мм.

- Узкие – 500x250x150 мм.

- Перемычки – 1500x250x300 мм.

Вес одного узкого блока составляет около 10 кг. Такой небольшой вес позволяет использовать под строение из него, облегченный фундамент, что значительно сократит сроки и стоимость строительства.

Предлагаем ознакомиться Образец заявления о возбуждении исполнительного производства в ФССП судебным приставам

Описание технологии

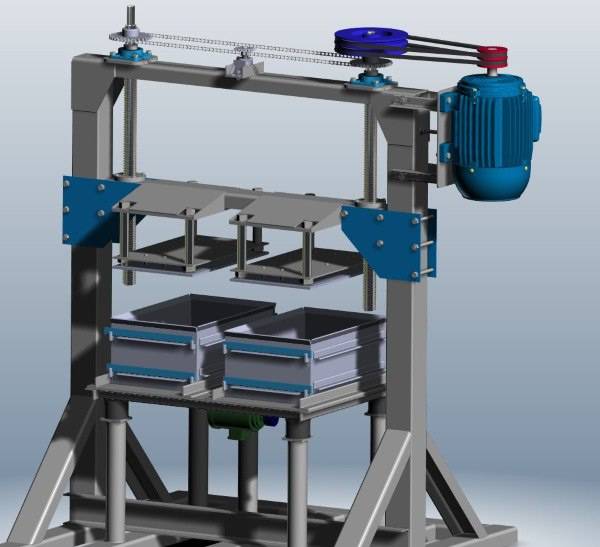

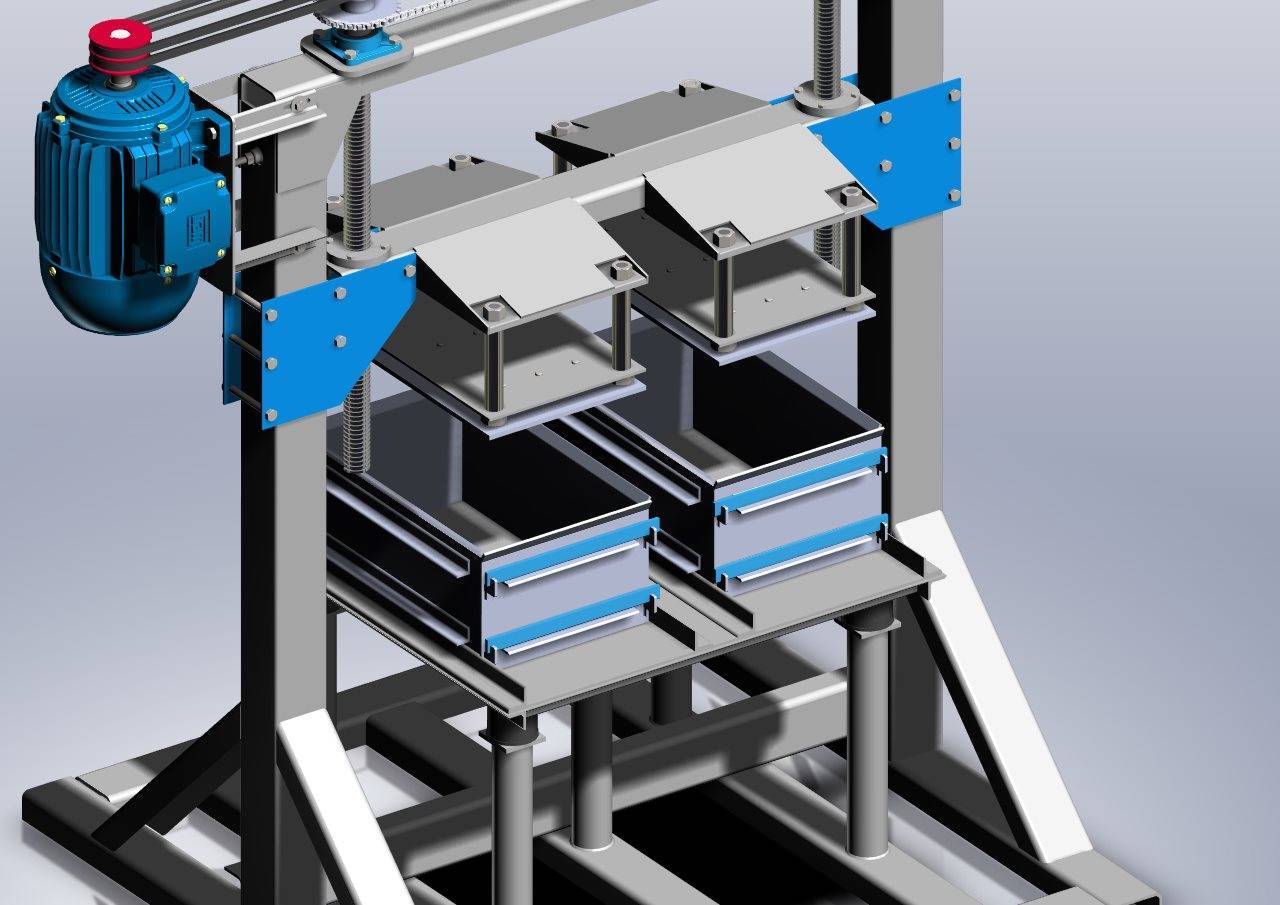

Прежде всего, необходимо узнать специфику производства изделий из бетонной смеси. В основе изготовления шлакоблока лежит метод вибрационного давления материала, в результате которого формируется изделие с требуемыми геометрическими параметрами и удельной плотностью.

На практике это осуществляется при помощи специального оборудования. Его работу можно рассмотреть на примере изготовления шлакоблока, где в качестве основной производственной единицы будет участвовать вибростанок «Вибромастер».

- Приготовление раствора. Для этого понадобится цемент (1), песок (8), вода (0,5) и наполнитель (3). В скобках указаны доли относительно общего объема.

- Далее полученную смесь постепенно добавляют в рабочую емкость станка. В это время он работает в режиме слабой вибрации для заполнения всех пустот и равномерного распределения раствора.

- После заполнения емкости закрывается верхняя крышка устройства, и в режиме интенсивной вибрации происходит формирование шлакоблока.

- С помощью рычажного механизма изделие вынимается из станка и переносится на просушку.

Таким образом происходит изготовление. Как выбрать лучшее оборудование для производства шлакоблоков?

Выбор системы налогообложения

Для ведения бизнеса и получения доходов требуется обязательная государственная регистрация. После регистрации в качестве индивидуального предпринимателя (ИП) физические лица получают возможность самостоятельно выбирать систему налогообложения своей деятельности после проведения сравнительных расчетов.

При этом учитываются следующие критерии:

- требования конкретного варианта налогообложения;

- масштабы производства;

- ожидаемый доход;

- наличие наемных работников;

- особые региональные ставки и льготы;

- другие особенности.

На практике для ИП наиболее выгодной является упрощенная система налогообложения (УСН), которая предполагает два варианта расчета взимаемого налога. Величина налоговых выплат может составить 6% от дохода (затраты не учитываются) или 5-15% от чистого дохода (разница доходов и расходов). При каком варианте налоговая нагрузка будет меньше предприниматель решает сам.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

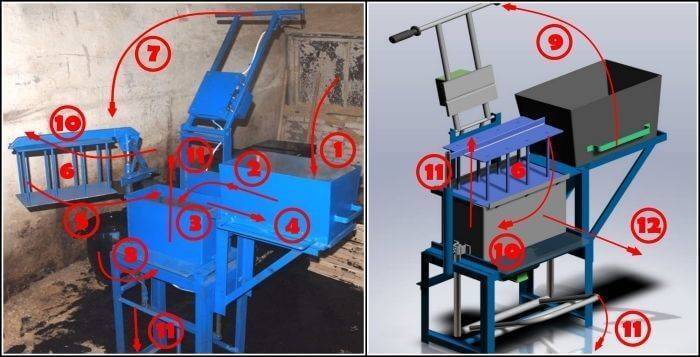

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Оборудование

Нужные агрегаты по изготовлению арболита продаются в сборе и включают в себя все циклы обработки и приготовления. Передовые технологии позволяют делать различные объемы стройматериала с разными размерами. Для сооружения станка своими руками, понадобятся такие агрегаты:

- щепорез, который также можно сконструировать своими руками;

- бетонорастворомешалка либо смесительный аппарат;

- пресс-формы;

- вибростанок.

Производить арболит можно самостоятельно организовав выпуск блоков, и при этом минимизировать затраты на нужную технику. Станок для дробления щепы также изготавливается своими руками при помощи использования подручных устройств. Для экономии средств вибросито заменяют на ручной метод просеивания.

Агрегат для изготовления рабочего раствора рекомендуется заменить автобетономешалкой. Ручной способ замешивания в методике недопустим, так как имеется риск образования в растворе комков и сгустков.

Формы требуемой величины делают из обычных деревянных ящиков. Дно и бока рекомендуется, заслать линолеумом либо пленкой из полиэтилена, это позволит составу не влипать в стенки.

Когда формы будут залиты по технологии, смесь уплотняют. Для этого понадобится молоток для простукивания стенок в емкости и дрель, которой делают вибропресс. Также используют самостоятельно сделанный вибростол. Этот аппарат уменьшит время изготовления и повысит производительность.

Если условия для сушки материала не подходят, рекомендуется воспользоваться сушильной камерой. Такой метод сушки увеличит затраты на производство и сделает прочность блоков выше.

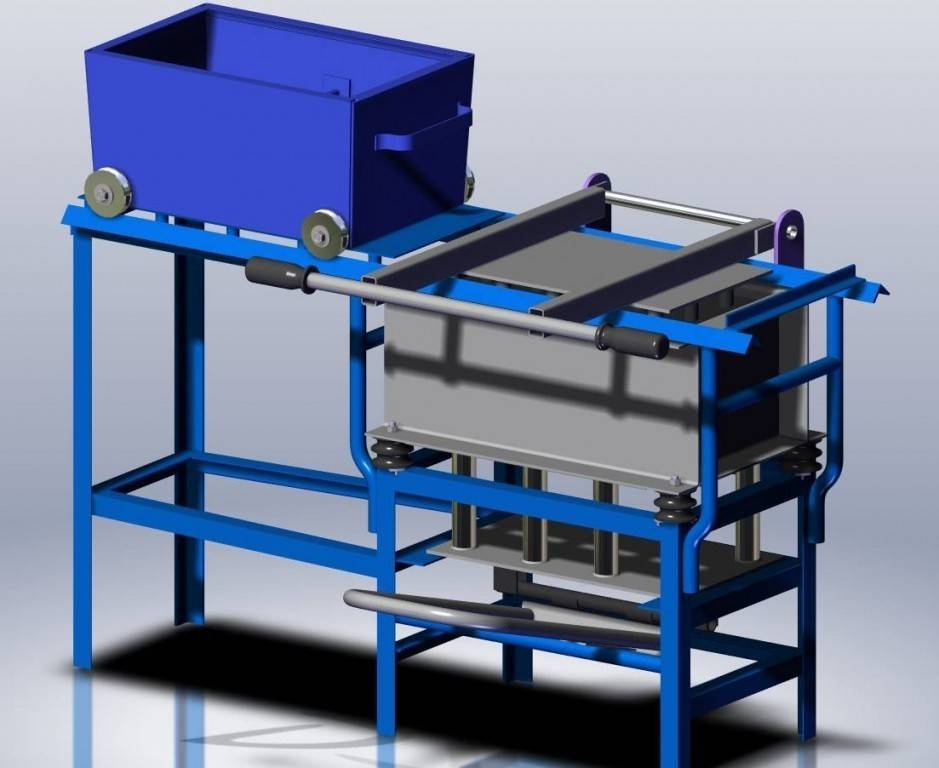

Станок для блоков арболита своими руками чертеж

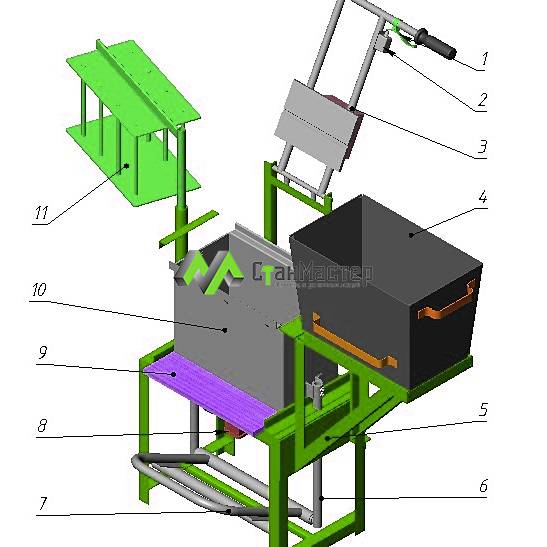

- Вибропресс с механизмом фиксации формы.

- Форма с функцией самозапечатывания.

- Подъемно-поворотный бункер с механической подвеской.

- Лебедка для управления бункером.

- Смеситель.

- Лебедка для подъема дозаторов с подвеской.

- Тележка с дозатором для щепы.

- Дозатор для цемента на тележке.

- Емкость для приготовления древесного консерванта.

- Платформа наклонная.

- Поддон.

- Рокла.

- Металлическая конструкция.

Оборудование для производства арболитовых блоков

Рассмотрим этот пункт поподробнее. В данном случае выделяют два направления.

Основное оборудование для производства арболита:

- Смесительная станция. Она предназначена для подготовки арболитовой массы.

- Пресс-формы.

- Станок для производства арболита.

- Ручные трамбовки и оборудование для уплотнения.

Дополнительное оборудование для производства арболитовых блоков:

- Сушильная камера.

- Машины для измельчения крупных щепок.

- Транспортеры для подачи арболитовой смеси к участкам по трамбовке.

- Приемный бункер для транспортировки щепы в смесительную станцию.

- Поддоны для готовой продукции.

Сырье, затраты и гаражное производство

Множество инструкций, которые вы можете обнаружить в интернете, говорят о простой технологии производства арболита. Как уверяют авторы, линию по выпуску блоков можно организовать прямо у себя в гараже или во дворе частного дома. Внесем свою лепту: это некоторое лукавство.

Конечно, мешать цемент и древесную щепу можно бетономешалкой и раскладывать вручную по самодельным формам. Но будет ли такой бизнес выгодным? Давайте разберемся.

Производство любого строительного материала начинается с качественного сырья. В нашем случае это щепа, цемент, вода и ряд химикатов, на которых мы остановимся несколько позже. Начнем с первого ингредиента – щепы. Предприниматели-новички делают большую ошибку, считая, что этот материал они легко раздобудут на ближайшей лесопилке. Это не так. Еще в 1982 году советские строители разработали идеальный рецепт арболита. Размер щепы в нем должен быть не менее 10 мм в ширину, 5 мм в толщину и 25 мм в длину. Таких отходов на лесопилке или пилораме вы не найдете. Отходы их производства – опилки, а это куда меньшая по размерам фракция.

В последнее время щепа – это весьма востребованный материал. Кроме арболита из него производится ориентированно-стружечная плита. Этот вид фанеры делают на крупных комбинатах, которые закупают сырье у лесопользователей. Щепу производят из горбыля и других отходов, которые не относятся к классу деловой древесины. Поэтому готовьтесь перебивать цену и закупать дополнительное оборудование – дробилку. Второй путь – покупка у лесопользователей сучьев с деляны. Они дешевле, но требуют затрат по сбору и доставке и опять же дробилки для переработки в сырье для арболита.

Простым дроблением подготовка щепы не ограничивается. Ее нужно правильно высушить. Если этого не сделать, то сахара, оставшиеся в древесине, начнут «бродить» и структура блока будет испорчена. Для устранения проблемы есть два пути :

- Щепу можно высушить в теплое время года под продуваемым навесом. Процесс займет 4-5 месяцев. Из этого вытекает, что помимо дробилки вам потребуется потратить некоторые средства на постройку склада для сушки сырья. Запасайтесь финансами на текущие расходы. Прибыль вы получите, только когда реализуете первую партию продукции – через 3-4 месяца.

- Использование химикатов (сульфат алюминия и хлорид кальция). Они позволяют сократить процесс связывания сахаров и выведения лишней влаги до 96 часов, но делают подготовку сырья дороже. Работа с этими химикатами потребует мероприятий по технике безопасности персонала и защите окружающей среды.

Уже на первом этапе производство арболита не выглядит таким простым, не так ли?

Два вторых ингредиента не являются дефицитом, но, как всегда, не все так просто. Цемент нужно хранить в определенных условиях – в первую очередь, при определенной влажности. Вариантов тут, опять-таки, два: строить склад или работать «с колес». Второй вариант неприемлем даже для малого бизнеса. Итак, вам понадобится второй, пусть небольшой склад.

Поэтому бетономешалка, лопата и самодельная форма для бизнеса не подходят. Оборудования, которое может обеспечить приемлемое качество, на рынке достаточно. Его цена зависит от производительности и бренда. Станки для производства арболита могут стоить от 250 тысяч рублей до 1,5 млн.

Ну и еще до того, как вы приобретете станок, подготовьте подходящее помещение. Оно должно быть не только подключено к водопроводной и производственной электрической сети, но и отапливаться в холодное время года. При производстве и сушке арболита необходимо 12-15 градусов минимальной постоянной температуры. Этого требует процесс дегидрации бетона, а также адгезии (сцепки) цемента с деревом.

Итак, подобьем итоги. Что потребуется для производства качественного арболита?

- Доступ к сырью. Вам нужен надежный поставщик древесины для производства щепы. Лучший вариант – это лесопользователь из вашего региона. Ну и про поставщика цемента и химикатов тоже не забываем.

- Средства на строительство склада щепы, цемента и производственного помещения. Впрочем, подходящие помещения можно снять в аренду. Присмотритесь к простаивающим заводским цехам в вашем городе. Такие промстроения уже обладают всей инфраструктурой.

- Средства на оборудование. Только профессиональные станки позволят изготавливать продукцию достойного качества.

- Оборотные средства. Весь цикл производства нужно финансировать до получения прибыли.

- Транспорт для доставки сырья (опционально).

- Не забываем про официальную регистрацию бизнеса. Инструкций по этому пункту достаточно много в нашем журнале.

Подходит ли подобный бизнес для размещения в гараже или во дворе частного дома? Ответ очевиден – нет.

2 Какой станок для арболита выбрать?

Для производства арболитовых блоков в домашних условиях вам потребуется три типа оборудования: станок для дробления щепы, бетономешалка и формировочный станок. Однако исходное сырье — щепу, можно закупать у сторонних поставщиков, в таком случае производственный процесс будет существенно упрощен.

На рынке представлен достаточно широкий ассортимент оборудования для изготовления блоков — от компактных станков для малосерийного производство до полноценный технологических линий, состоящих из нескольких типов оборудования.

Пирс “СГС

Среди проверенных моделей малогабаритных станков, чье качество и надежность не вызывает сомнений, выделим следующие модели:

- Пирс «СГС»;

- Стасар-500;

- мини станок для производства арболита «Стройтех РБП-1500».

Пирс «СГС» имеет стоимость в 55 тыс. рублей. Устройство занимает площадью 0.45 м2, для обслуживания требуется 2 оператора. Производительной установки составляет 50 блоков в час.

Стасар-500 стоит 70 тысяч. Агрегат отличается наличием встроенного вибропривода, обеспечивающего максимально эффективное уплотнение блоков. Привод работает от электросети 380 Вт, мощность вибратора составляет 0.5 кВт. Установка предназначена для производства блоков размеров 50×30х20 см. Производительность — до 65 изделий в час.

Мини станок «Стройтех» наиболее дешевый вариант среди рассматриваемых, стоит он 40 тысяч. Работает на станке один оператор, предусмотрен вибропривод мощностью 550 Вт. Производительность — до 45 блоков час.

Линия СГС Л-3

Среди более дорогого оборудования выделим установку «Производственная линия СГС Л-3», стоимостью 300 тысяч. Для работы на данном агрегаты задействуются 4 человека. Линия состоит из следующего оборудования: два вибропресса, вибростол, бетоносмеситель и ленточный транспортер с приемочным бункером.

Производительность линии Л3 составляет 1500 блоков в течении 8-ми часовой смены. Помимо арболита установка применима для изготовления блоков из пескобетона, керамзитобетонных блоков, пенобетона и для производства шлакоблока. По заявлениям производителя, устройство окупается в течении полутора месяцев.

2.1 Оборудование для изготовления щепы

Станок для производства щепы называется щепорез. Он представляет собой рубильную машину дискового либо барабанного типа, которая способна перебивать на щепу колотые лесоматериалы и кустовые отходы лесопиления. Стоимость стационарных щепорезов начинается от 120 тыс. рублей.

Компоновка практически всех установок идентична, они состоят из приемного бункера, электродвигателя, дробящих ножей, ротора и станины. Дисковые агрегаты отличаются сравнительно компактными размерами и меньшей ценой, тогда как барабанные щепорезы имеют повышенную производительность, что делает их востребованными в условиях крупносерийного производства.

Дисковые щепорезы могут обрабатывать деревья длиной до 3 метров. К преимуществам данного типа машин относится минимальный уровень крупных частиц на выходе — более 90% щепы имеет требуемую форму и размеры, крупные частицы подвергаются вторичной переработке. Это оптимальный выбор оборудования для организации мелкосерийного производства.

Щепорез РБ-700

Одним из ведущих отечественных производителей щепорезов является компания «Доза-Гран». Фирма поставляет на рынок устройства как дискового, так и барабанного типа. В ассортименте компании присутствуют представлены следующие модели:

- РБ-700 (дисковый) — производительность до 0.75 тонн в час;

- РБ-1500 (дисковый) — 1.5 тонн;

- РБ-2А (дисковый) — до 0.86 тонн;

- РБ-30 (барабанный) — до 4 тонн;

- РБ-55 (барабанный) — до 5 тонн;

- РБ-110 (барабанный) — до 15 тонн;

- РБ-220 (барабанный) — до 30 тонн.

Размер щепы на выходе в дисковых агрегатах можно задавать в диапазоне 3-50 мм, в барабанных щепорезах он фиксированный и составляет 30 мм. Загрузка сырья в барабанные аппараты выполняется посредством автоматического конвейера длиной 4 м, в дисковые — вручную, комплектация установки конвейером выполняется по желанию клиента.

Производитель дает годовую гарантию на оборудование, минимальный эксплуатационный ресурс установок составляет 4 года. Компанией поставляются запчасти и комплектующие для всех реализуемых моделей, ремонт и техническое обслуживание техники выполняется в сервисных центрах, расположенных во всех крупных городах России.

Установка по формированию блоков

Матрица по производству блоков предназначена для придания изделию определенных размеров и формы. Именно от нее зависит, насколько точной получится форма изделия.

Матрица представляет собой форму, имеющую прямоугольный и полый внутри контур, в котором происходит заполнение смеси.

Такая форма предусматривает наличие съемной крышки и днища. По бокам форма имеет специальные ручки. Внутри она оснащена специальным покрытием, призванным облегчить извлечение сформированного изделия.

Обычно для внутреннего покрытия используется гладкий синтетический материал, это может быть пленка из полиэтилена, линолеум или другие подобные материалы.

Что такое арболит

Арболитом или древесным бетоном называют строительный материал, состоящий из органических наполнителей (преимущественно, древесных) в пропорции до 90%, цемента и химических добавок. Это относительно молодой материал — его изобрели в 1930-е в Голландии, а в Россию он пришёл в 60-е годы.

Арболит можно считать материалом, незаслуженно обойдённым вниманием. Несмотря на его высокие качественные характеристики и незначительные недостатки (часть из которых нетрудно компенсировать), широкого распространения в советском и российском массовом строительстве он не получил

От него отказывались в пользу крупных бетонных блоков, ускоряющих процесс возведения домов. Например, в Европе, Канаде и США зданий из арболита (там его называют «вудстоун») значительно больше.

Преимущества древесного бетона

Производство арболитовых блоков — перспективное направление бизнеса в области строительных материалов и вот почему:

- Прочность арболита сопоставима с обычным бетоном, а кирпич превосходит в 2-3 раза.

- При этом материал прочен на изгиб, способен восстановить форму после нежелательной деформации.

- Несмотря на наличие древесных остатков в составе огнеупорен.

- Хорошие показатели звукоизоляции.

- Отлично сохраняют тепло. Здания из арболита возводили даже в Антарктиде, причём толщина их стен составляла всего 30 сантиметров.

- Экологически чистый материал, к тому же в своей основе имеет отходы деревоперерабатывающей промышленности.

- Долгий срок эксплуатации. Арболитовые здания не плесневеют, не гниют и устойчивы к воздействию химикатов.

- Материал легче кирпича и бетона, строить из него проще.

- Форму арболитовых блоков можно корректировать с помощью обычной пилы.

Арболитом или древесным бетоном называют строительный материал, состоящий из органических наполнителей (преимущественно, древесных) в пропорции до 90%, цемента и химических добавок.

Недостатки древесного бетона

Слабые стороны у этого материала тоже есть, и главный из них — низкая влагоустойчивость. Арболит стараются не использовать в помещениях с высокой влажностью или в регионах с большим количеством осадков. Впрочем, этот недостаток преодолевается гидроизоляцией и хорошей штукатуркой.

Другой недостаток заключается в шероховатой поверхности блоков, которые плохо сцепляются между собой. Это может сказываться на качестве укладки и отделки. В остальном, это очень конкурентоспособный материал, набирающий популярность в России.

Технологический процесс изготовления арболита

Прежде чем разобрать, какое именно оборудование потребуется для изготовления арболитовых блоков, нужно представить технологический процесс производства этого материала. Если не выстроить производство правильно, качество конечного продукта будет низким.

Работа начинается с подготовки древесной щепы — основного составляющего арболита. Для этого древесину и отходы древесного производства перемалывают в дробильной машине до состояния однородной щепы 5-20 миллиметров и в течение суток вымачивают в химическом составе (чаще всего используются сульфат алюминия или хлорид кальция). Без химикатов доведение щепы до нужных кондиций — простая сушка на открытом воздухе — затягивается до 6 месяцев.

На следующем этапе происходит смешивание сырья — щепы, бетона и химических наполнителей — в бетономешалке или аналогичном аппарате. Пропорции смеси нужно уточнить в ГОСТе. Готовое сырьё раскладывают в специальные формы и утрамбовывают содержимое на вибростоле. Затем происходит прессовка.

После прессовки готовые блоки осторожно транспортируют (в это время арболит ещё довольно хрупкий), вынимают из форм и сушат в течение 14-20 дней (желательно на открытом воздухе) либо в сушильной камере в течение 12-24 часов. Некоторые химикаты ускоряют процесс застывания, но сильно рассчитывать на это не стоит

После сушки блоки готовы к использованию.

Однородная древесная щепа — основа блоков из арболита.

Финансовый план

Небольшой бизнес по производству арболита предполагает наличие ежемесячной мощности не менее 500 м3. В состав первичных инвестиций входят следующие позиции:

- станция, смешивающая компоненты – 120 тыс. руб.;

- несколько пресс-форм (минимум 30 шт.) – 110 тыс. руб.;

- комплект для ручной трамбовки – 15 тыс. руб.;

- камера для сушки – 350 тыс. руб.;

- металлические поддоны – 30 тыс. руб.;

- щепорубительная машина – 150 тыс. руб.;

- дозатор цемента и щепа – 50 тыс. руб.;

- прочие расходы – 75 тыс. руб.

Итого: 900 тыс. руб.

В перечень ежемесячных расходов рекомендуется включить:

- аренду помещения не менее 250 м2 – 80 тыс. руб.;

- приобретение сырья – 800 тыс. руб.;

- оплату коммунальных услуг (вода, электричество, отопление) – 40 тыс. руб.;

- заработную плату – 90 тыс. руб.;

- маркетинговую кампанию – 110 тыс. руб.;

- прочие траты – 50 тыс. руб.

Итого: 1260 тыс. руб. каждый месяц.

Теперь о доходах: ежемесячная реализация 500 м3 арболитовых блоков (70% по оптовым ценам, 30% – по розничным) позволяет рассчитывать на получение дохода в размере 1475 тыс. руб. В результате ежемесячная прибыль составит 315 тыс. руб. То есть значение рентабельности бизнеса равняется 27%.

Как построить бизнес на производстве шлакоблоков – смотрите в этой статье.

Как составить бизнес-план на производство тротуарной плитки – читайте здесь.

Особенности и достоинства арболитовых блоков

- Экологичность. Благодаря совмещению всех достоинств бетона и дерева, дом из арболитовых блоков «дышит».

- Универсальность. Из арболита можно строить коттеджи, дома и сауны, причем как на Крайнем Севере, так и на морском побережье, Кавказе, в средней полосе России и т. д.

- Теплопроводность. Данный параметр у арболита в 6-8 раз выше, чем у кирпича.

- Звукоизоляция. Арболитовые стены обладают высоким коэффициентом шумоподавления. Это немаловажный факт. Так, к примеру, стены из кирпича имеют уровень звукопоглощения в 0,004 при 1000 Гц, а из арболита обладают показателем 0,17-0,6 при чистоте звука в 125-2000 Гц.

- Прочность. Марка прочности арболита от М20 до М75 кг/см². При повышенной нагрузке на здание данный материал не повреждается, как, например, кирпич или газоблок, а сжимается и затем принимает исходную форму.

- Стойкость к окружающей среде. Арболит, в отличие от многих строительных материалов, не гниет, не горит, не поражается грибком. Все это возможно благодаря тому, что он имеет бетонную оболочку.

- Легкость. Вес одного блока от 10 кг. В результате этого при сооружении дома из арболита применяются более легкий фундамент, чем при постройке кирпичного здания. Этот факт позволяет существенно сэкономить.

- Легкость обслуживания. Арболитовые блоки без особых затруднений распиливаются обыкновенной ручной пилой. Также они хорошо удерживают саморезы и гвозди. Причем не требуется предварительного сверления.

- Долгий срок службы. Многие из арболитовых построек 40-х годов по сей день служат своим владельцам.

Данный материал имеет пористую структуру, что обеспечивает воздухообмен и надлежащий уровень влажности в помещении.