Естественная сушка бруса

Эта технология самая бюджетная, но неактуальна ввиду длительности процесса, а значит, снижения скорости производства продукции

Эта технология самая бюджетная, но неактуальна ввиду длительности процесса, а значит, снижения скорости производства продукции

Эта технология самая бюджетная, но неактуальна ввиду длительности процесса, а значит, снижения скорости производства продукции. Обработанный на пилораме брус выкладывается колодцами под навесом и сушится в течение 30-45 дней. При этом сушка древесины происходит неравномерно, поскольку в местах соприкосновения дерева с деревом остаются островки повышенной влажности. Такой пиломатериал часто обмазывают клеевыми составами или известью с целью компенсации внутреннего напряжения дерева. Однако брус естественной сушки все равно в процессе эксплуатации обрастает трещинами и склонен терять свои линейные контуры.

Минусами бруса естественной сушки являются:

- Необходимость больших затрат материала на строительство;

- Неконтролируемый процесс усушки и усадки здания;

- Необходимость наружной отделки готового дома с целью нейтрализации мостиков холода.

Единственным преимуществом такого пиломатериала является его выгодная цена. Однако последующие затраты на отделку и утепление дома вполне могут просто составлять стоимость качественной древесины камерной сушки. А трудозатрат при этом будет меньше в два раза.

Характеристика

Почему стоит выбрать именно сухой брус? Ответ очевиден, ведь в этом случае естественные деформации и усадка древесины будет значительно ниже, нежели у «свежего» бруса.

Сушка древесины выполняется двумя возможными способами:

- Естественная сушка подразумевает нахождение брусов в вентилируемых помещениях на протяжении довольно долгого (до 1,5 лет) времени. Контроль по физическим параметрам дерева осуществляется вручную специалистами. Такая сушка весьма трудоемка, а результат — непредсказуем.

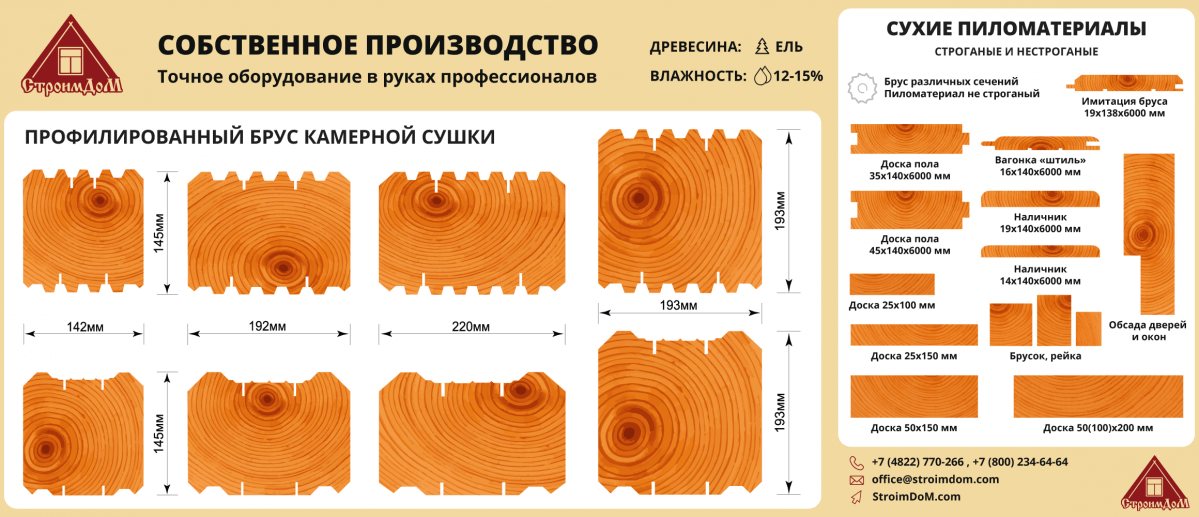

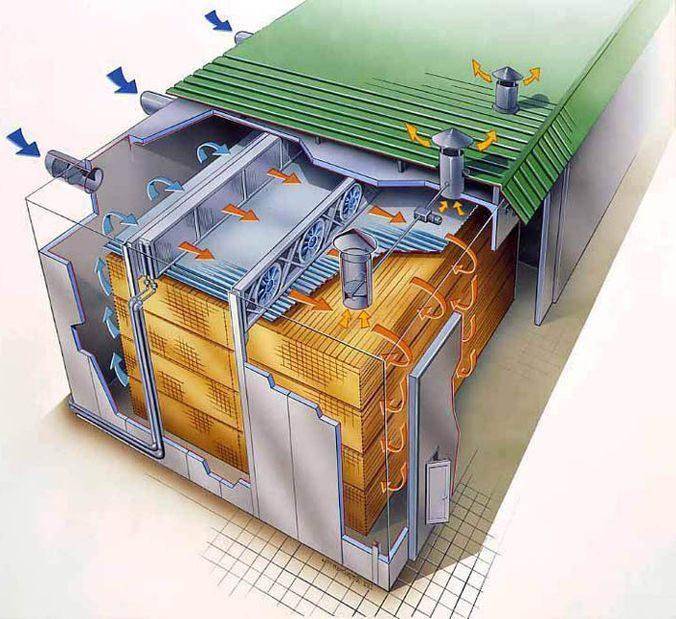

- Камерная сушка предполагает размещение брусов в специальных камерах с принудительной вентиляцией и контролируемой температурой воздуха. Этот метод более затратен в материальном плане, но выгодней на качественном уровне. Сухой брус из камеры имеет более подходящие для строительства характеристики и хорошие показатели. Именно поэтому во всем мире предпочтение отдается именно такому методу сушки.

Из данной статьи можно узнать, что лучше клееный брус или профилированный брус.

Второй вариант имеет бесспорное преимущество, ведь все стадии усадки и естественных деформаций, которые дерево испытывает по мере потери влаги, проходят не в готовом изделии, а извне. Плюсами покупки готового сухого бруса будет и большая вероятность приобретения качественного изделия, ведь при естественной сушке трудно гарантировать равномерную влажность древесины. Некоторые размеры профилированного бруса, например, 200×200 в естественных условиях вообще сушить не рекомендуется. При таких габаритах высок риск получить на выходе «полуфабрикат» с сырой сердцевиной.

На видео – сухой профилированный брус камерной сушки, производитель:

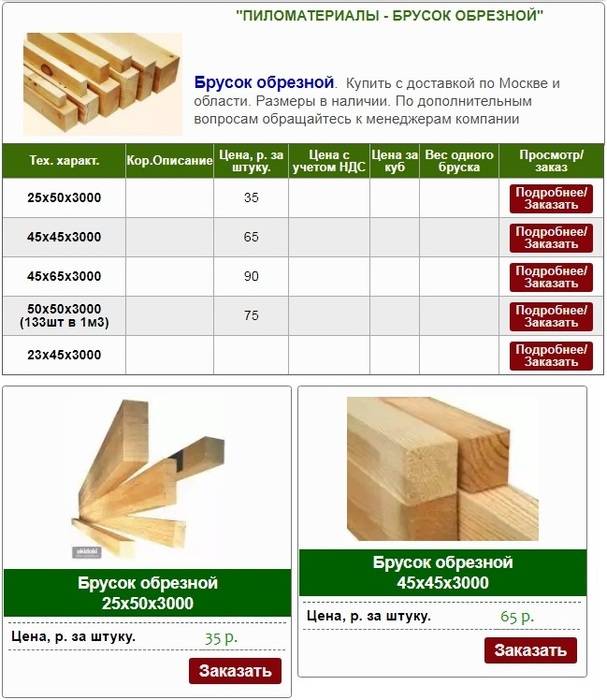

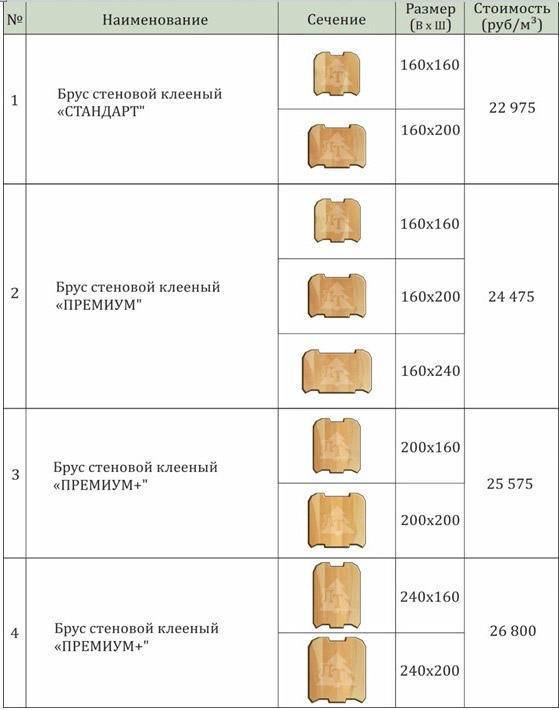

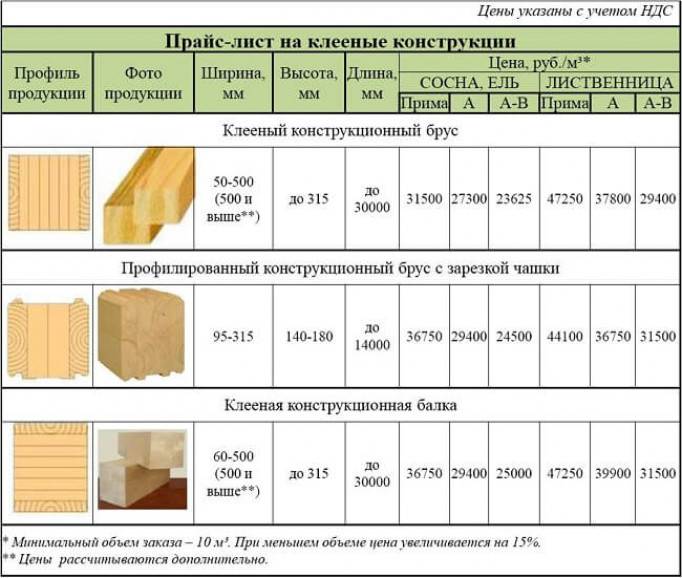

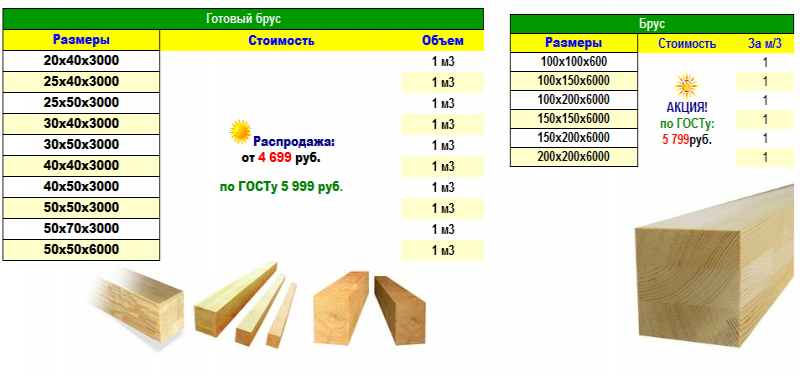

Сколько стоит?

Ценовая политика производителей напрямую зависит от породы дерева, которое использовалось в изготовлении бруса. При условии отсутствия дефицита той или иной породы в стоимость закладываются такие факторы:

- размер и толщина профиля – брус большого сечения продается дороже;

- уровень влажности древесины – сушка материалов способна увеличить стоимость бруса на 30% в целом;

- тип обработки и сложность сечения – тем сложнее конфигурация изделия, тем выше цена;

- нестандартные габариты – изготовление по индивидуальным параметрам под заказ обходится дороже.

На конечную стоимость может влиять объем партии стройматериалов, дополнительная обработка противогрибковыми и противопожарными составами.

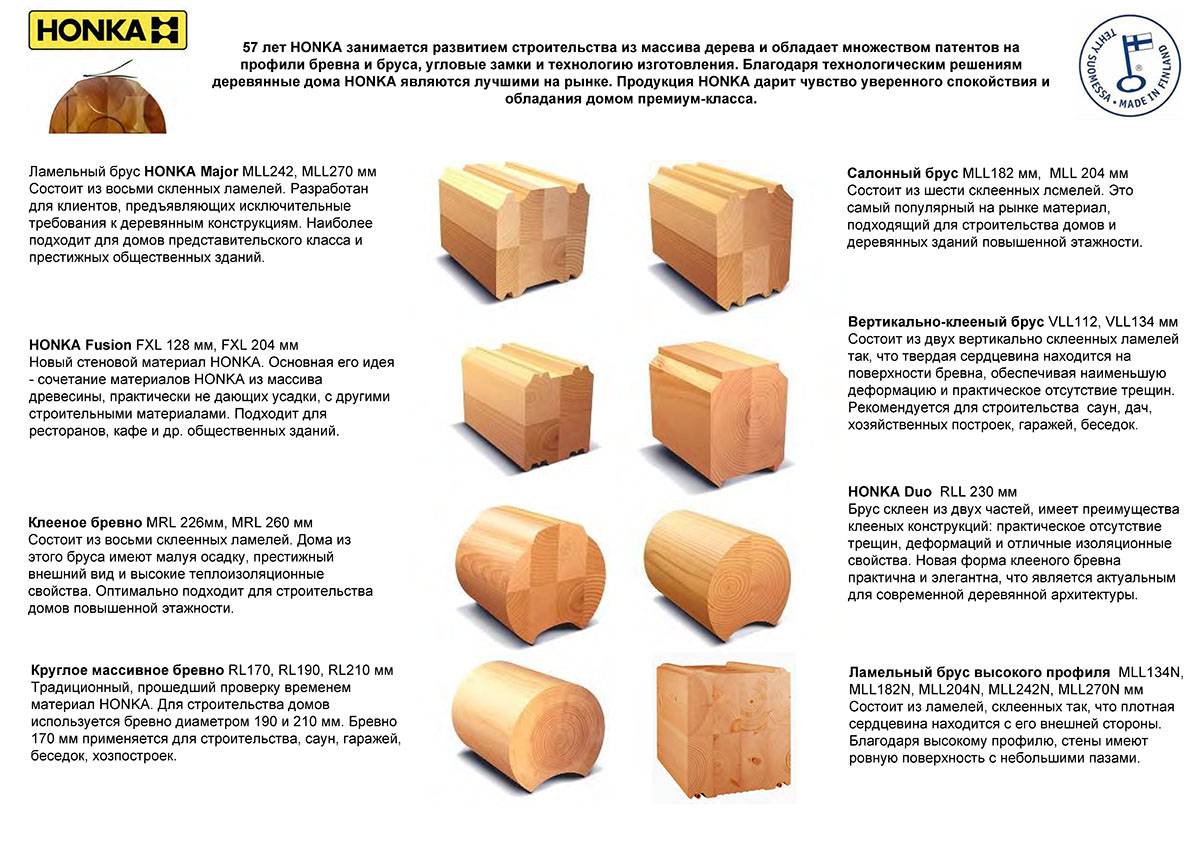

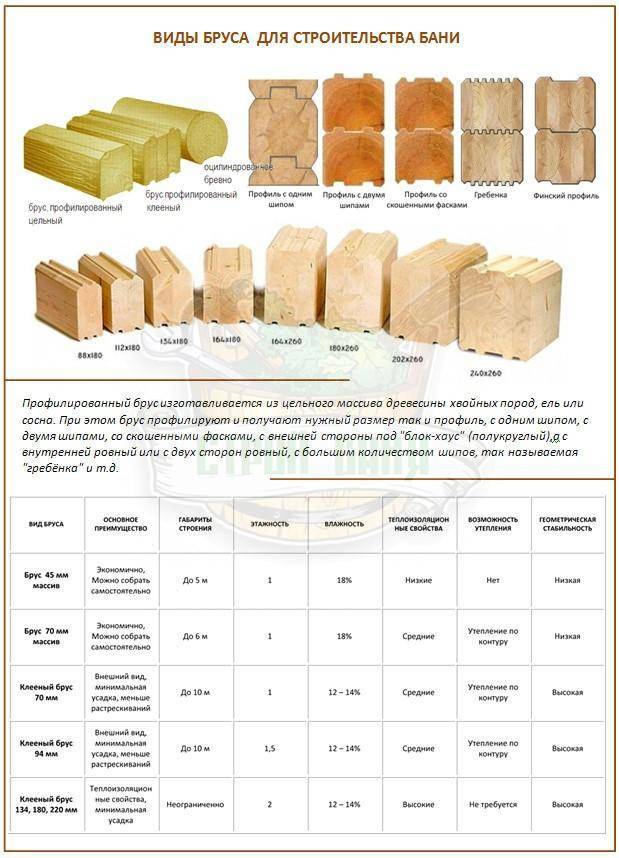

Виды и размеры профилированного бруса

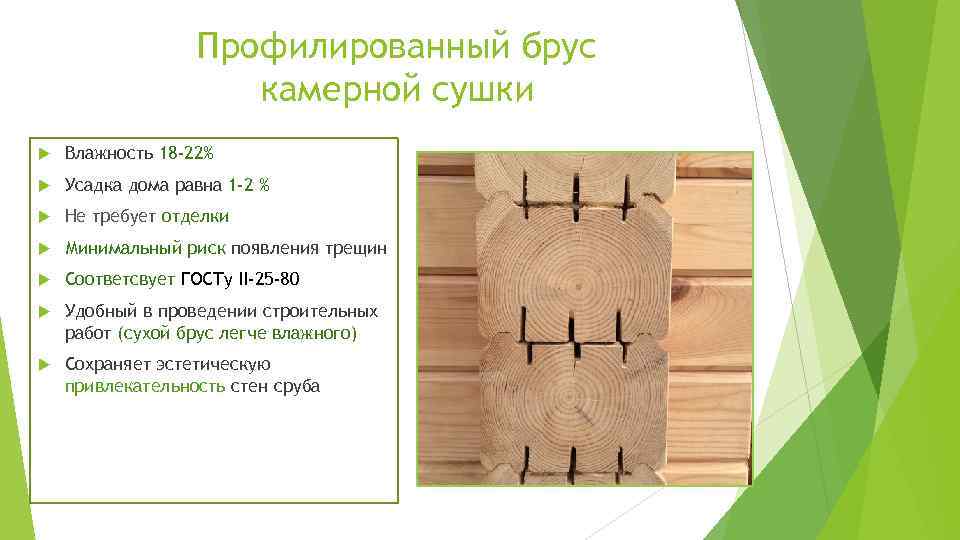

По степени насыщенности влагой брус с профилем разделяется на два вида:

Сухой (влажность 12–18%) – высушенный в специальной камере.

Естественной влажности (влажность 18–23%).

Первый вариант прочнее и стоит дороже, дом из него меньше усыхает после возведения. Стены из сухого бруса за год после укладки сруба усаживаются на 1–2%. А из не подвергнутого искусственной сушке нередко оседает на все 10–15%. При изготовлении первого вида профилировать брус на пилораме начинают уже после его просушки в камере. В результате при хранении вырезанные шипы и пазы не меняют своей геометрии. Влаги в древесине уже нет, коробиться ей не из-за чего.

Просушка в камере

Влажное дерево хуже впитывает лакокрасочные материалы и пропитки, его также сложнее обрабатывать. Дом из профилированного бруса обычно приходится оставлять на зиму для естественной просушки. И тогда отделка и заселение в него происходят лишь через несколько месяцев после укладки стен.

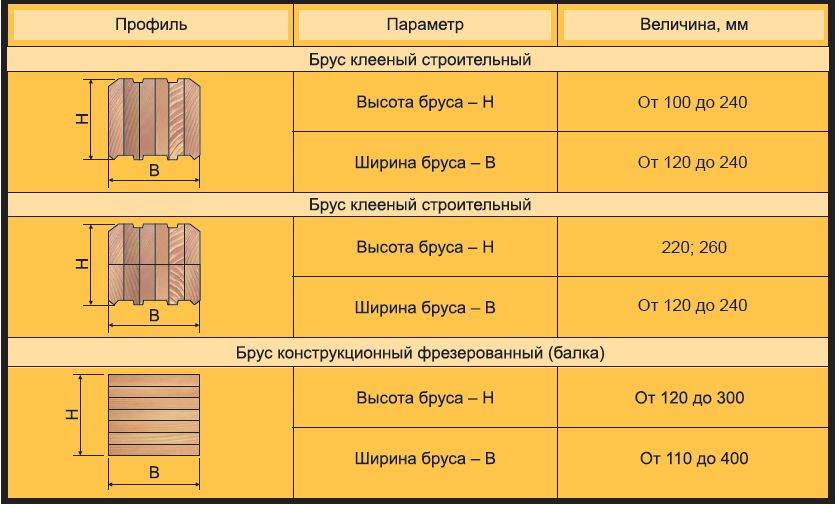

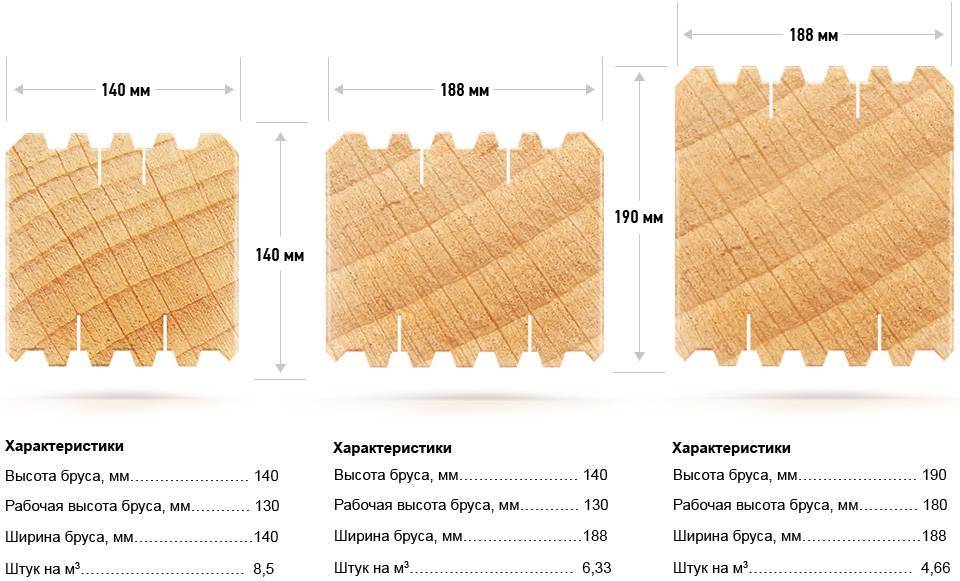

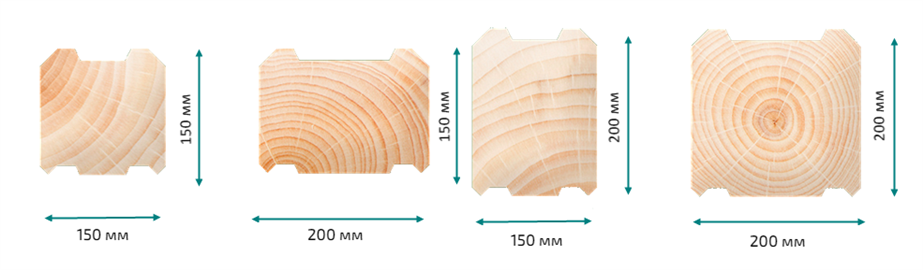

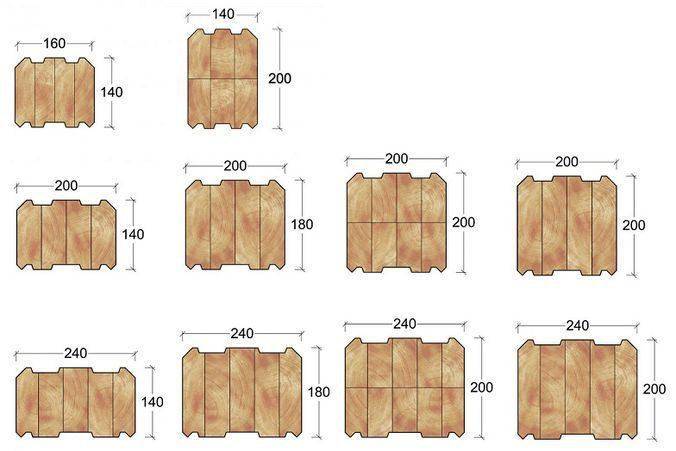

Размер этот пиломатериал определяется гостовскими стандартами. В длину он может быть 3 либо 6 метров. Толщина и ширина его варьируется в пределах 100–250 мм. Под заказ некоторые производители изготавливают и вариант с сечением до 300 мм.

Для внешних стен домов в районах с холодными зимами рекомендуется выбирать брус максимальных размеров в 200 х 200 мм либо 200 х 250 мм, а более тонкий аналог 100 х 100 мм или 100 х 120 мм лучше использовать исключительно для установки внутрикомнатных перегородок.

Размеры профилированного бруса

По внутренней структуре профилированный брус в магазинах продается двух видов:

Цельный;

Клееный.

Из одного бревна обычно выходит один цельный брус, выпиленный из центральной части ствола. Вся остальная древесина идет в отходы либо на изготовление чего-нибудь еще для дома. Клееный аналог делается из отдельных деревянных полос (ламелей) и формально не относится к категории пиломатериалов. Однако обычно всю брусовую продукцию с профилем заносят в общий вид этого стройматериала.

Цельный

Цельный брус не содержит вредных клеящих составов. Он может быть как высушенным, так и с естественной влажностью. Клееное изделие всегда продается сухое. Невзирая на размер, профилируют его уже после сборки просушенных в камере ламелей в единую балку. Причем длина этого «бревна» может достигать 12 м вместо стандартных для цельного аналога 6-ти метров.

Клееный брус

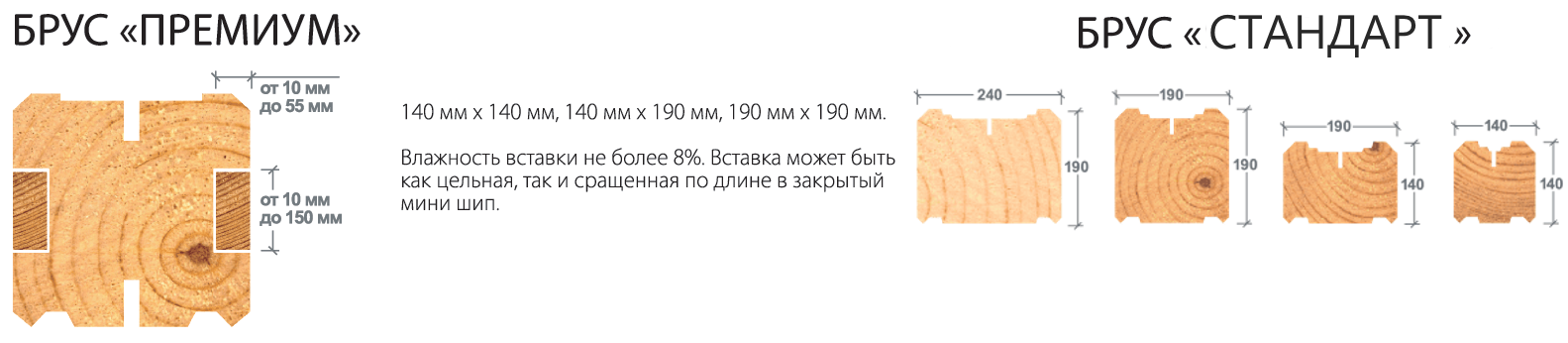

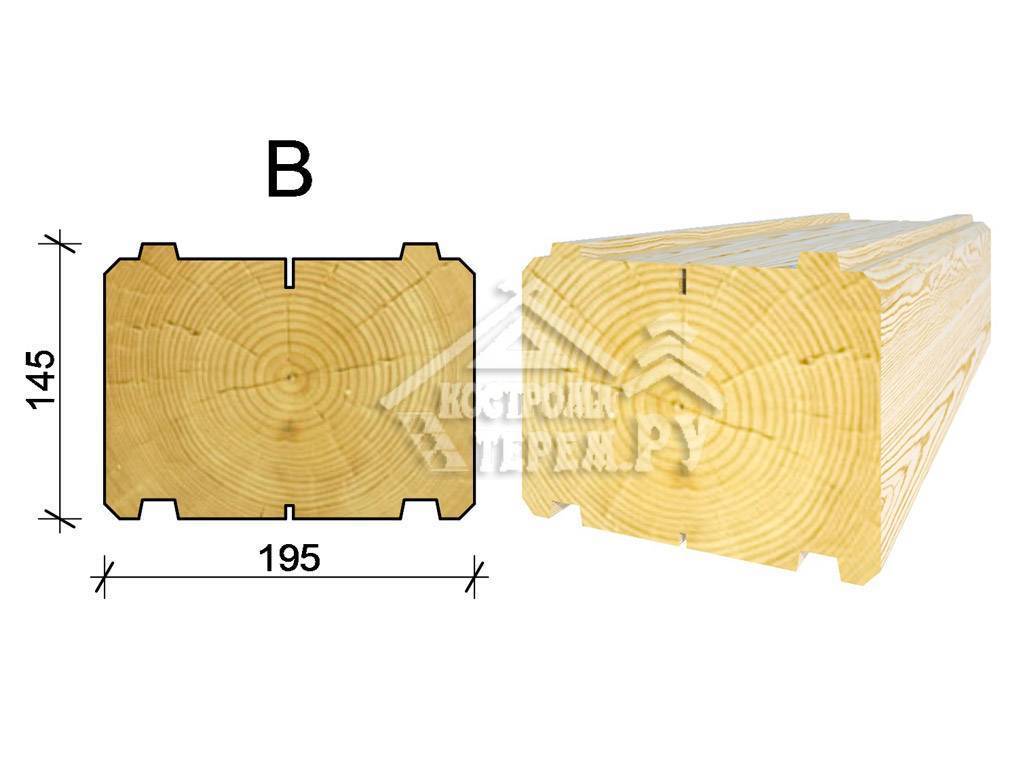

По форме профиля брус различается:

Классический (Д-образный, гребенкой или шпунтованный);

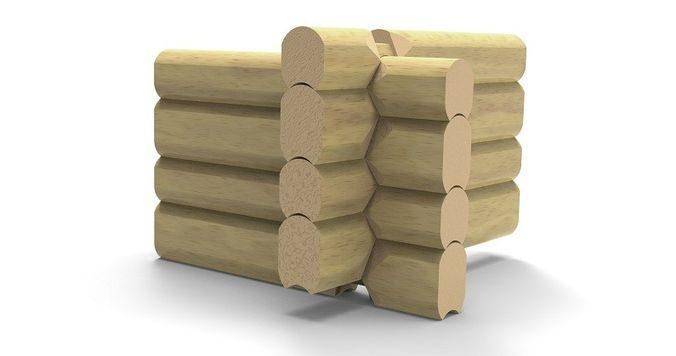

Лафет с округлыми нижними и верхними гранями.

Первый вид за счет наличия шипов и пазов обеспечивает более надежное и жесткое соединение. А второй более практичен. Даже если такой пиломатериал поведет при хранении, уложить из него дом не составит труда, подгонять ушедшие в бок шипы не потребуется.

Лафет

Деревянный брус. Как сэкономить и что учесть при его покупке?

При выборе материала нужно тщательно изучить его структуру и формы. Ровная поверхность бруса определяется достаточно просто. Если взять образец изделия и положить его на ровную напольную поверхность, то грани ровного бруса будут ложиться четко и ровно. Если хотя бы на одной из граней выявится характерная неровность, то от покупки такого изделия лучше отказаться.

Обратите внимание на характерный рисунок из годовых колец на поверхности бруса. Лучше всего, когда видимые очертания окружности сужаются и расширяются в равномерных пропорциях

Если же визуальный тест показывает, что рисунок не имеет симметрии, то такой брус может со временем деформироваться и изогнуться

Если же визуальный тест показывает, что рисунок не имеет симметрии, то такой брус может со временем деформироваться и изогнуться.

Немаловажное значение имеет и однородность окраса строительного бруса. Если при внимательном изучении торцевой и боковой грани изделия наблюдается характерный контраст, то это свидетельствует о разной напряженности дерева

Наличие такого бруса в постройке может также привести к его деформации

Наличие такого бруса в постройке может также привести к его деформации.

Пожалуй, самым сложным является процесс определения влажности древесины. Для этого используют специальное оборудование. Когда брус достаточно свежий, то до нужной кондиции по влажности его придется довести самостоятельно. Конечно, этот процесс неизбежно отразится на временных затратах.

После того, как вы приобрели брусья, необходимо аккуратно уложить в штабеля, укладывая между каждой прослойкой длинные и тонкие прокладочные бруски. Между ними достаточно промежутка в 1-1,5 метра.

Укладывая материал, обеспечьте его свободное положение, оставляя визуальный пробел в 3-5 см, как между рядами, так и между самими брусьями. В таком положении воздух свободно будет обдувать поверхность каждого бруса, обеспечивая тем самым их быструю сушку.

Вообще сушка бруса является очень важным моментом, и чтобы избежать образования трещин поможет технология плавной просушки. Если брус хранится на открытой площадке, то его следует располагать торцевой частью по направлению к солнцу (преимущественно на юг), а торцы бруса следует обработать известковым раствором, чтобы предотвратить образование трещин с солнечной стороны.

Важно учитывать, что брус считается готовым к использованию для строительства дома, когда его влажность будет составлять не более 20%. Только при использовании материала нужной кондиции можно гарантировать плавную и равномерную усадку, без образования критических трещин

Также с таким брусом будет легко работать

Также с таким брусом будет легко работать.

Технология производства

После сушки бруса процесс еще далеко не завершен, ведь из камеры выходит не готовое изделие, а всего лишь должным образом высушенная заготовка. Согласно требованиям государственного стандарта, регламентирующего производство профилированного бруса, его влажность должна составлять не более 20%. В идеале же этот диапазон от 12 до 18%, только тогда материал годится для возведения наружных стен жилых домов. Для сравнения: свежеспиленная древесина содержит до 50 % влаги.

Недостатки клееного бруса отзывы и особенности применения указаны в статье.

На видео – сухой профилированный брус камерной сушки:

Алгоритм действий производства профилированного бруса:

- Первоначальное сырье тщательно отбирается, дефективные заготовки отбраковываются.

- Бревна очищаются от коры, остатков сучкой и возможных изъянов.

- Тесаный брус комплектуется по размерам сечения (будет разная продолжительность сушки).

- Выполняется сушка по одному из вышеописанных методов.

- В процессе и по окончанию сушки заготовки также тщательно осматриваются. Особо деформированные экземпляры отбраковываются, пригодные проверяются по необходимым параметрам сушки.

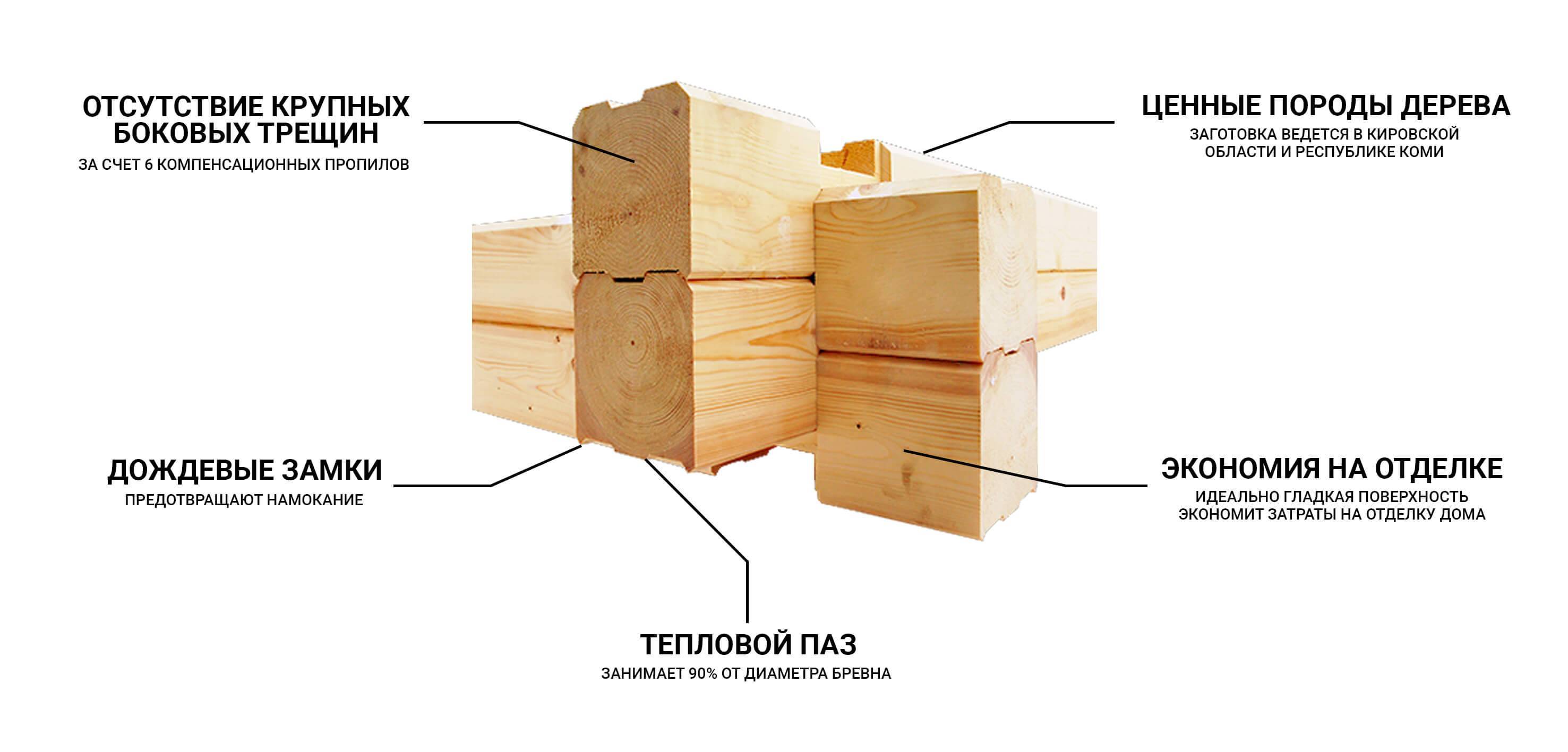

- Сухой брус обрабатывают на специальном станке, после чего на лицевых сторонах поверхность становится гладкой, а на двух других — вырезаются элементы замкового соединения.

- Транспортирование и хранение готовых брусов осуществляется после упаковки в водонепроницаемую пленку.

Важный нюанс: на брусах перед камерной сушкой делаются специальные компенсационные пропилы, выполняющие роль предохранительного средства от растрескивания древесины.

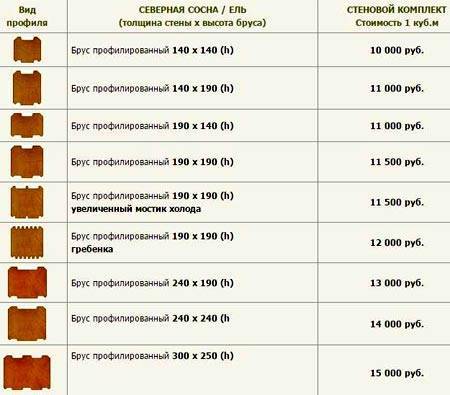

Какой брус лучше: клееный или профилированный

Если сравнивать какой брус лучше – профилированный или клееный, то первый материал экономически выгоднее второго, но уступает по степени деформации. К тому же, клееный брус является более прихотливым. Если его производство осуществлялось на плохом оборудовании, плюс, применялся клей низкого качества, то при использовании возможно расслаивание, появление щелей, утрата прочности.

Наглядное сравнение материалов в следующей таблице:

Сводные данные по сравниваемым параметрам (что выбрать, какой брус лучше, чем отличаются и какой нужно использовать для строительства дома) занесены в таблицу

| Параметр | Профилированный брус | Клееный брус |

|---|---|---|

| Исходное сырье | Цельный массив дерева | Подготовленный пиломатериал, склеенный под давлением |

| Сушка | Естественная или камерная | Камерная |

| Размеры бруса | Максимальное сечение 200х200 мм Максимальная длина – 6 м.п. | Максимальное сечение 275х275 мм Максимальная длина – 18 м.п. |

| Экологичность | Не содержит вредных веществ | Содержание вредных компонентов в клеевом составе находится в пределах допустимой нормы |

| Воздухообмен | Естественный, присущий породе древесины | Нарушен |

| Влажность | 15-18% | 11-14% |

| Усадка | При камерной сушке – 3-5% При естественной – до 8% | 0,4-1% |

| Прочность | Низкая | Высокая |

| Деформации | Допускаются шириной не более 1 мм | Вероятны. Зависит от качества склеивания |

| Биологическая устойчивость | Высокая | Высокая |

| Пожарная безопасность | Средняя | Высокая |

| Эстетика | Средняя. Могут встречаться мертвые сучки и темные пятна | Высокая |

| Отделочные работы | Через 0,5-1 год или использовать обсадные коробки | Сразу по окончанию строительства |

| Потеря свойств в процессе эксплуатации | Появляются трещины требующие конопатки | Нет |

| Цена | На 30% ниже чем у клееного | Высокая |

| Вероятность контрафакта (подделка) | Высокая | Незначительная |

Заключение

Однозначно определить что лучше, клееный брус или профилированный брус, вряд ли получится. Каждый выбирает для себя материал исходя из собственных предпочтений и текущих потребностей.

В любом случае, важно после выбора определенного материала для коттеджа, дачи, бани, приобрести его у хорошего производителя с гарантией высокого качества. Кроме того, немаловажно произвести качественную работу, строго соблюдая технологию строительства из бруса.

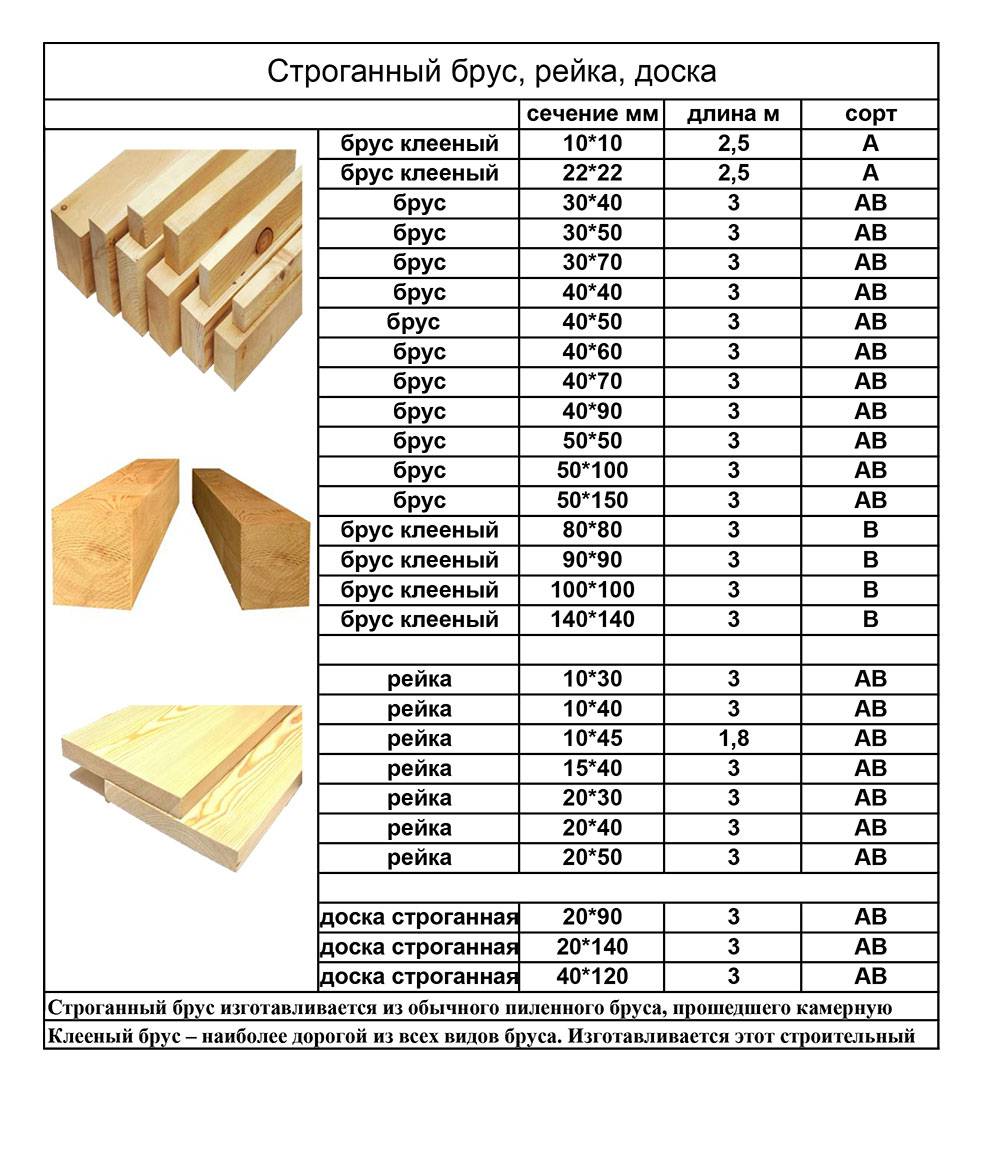

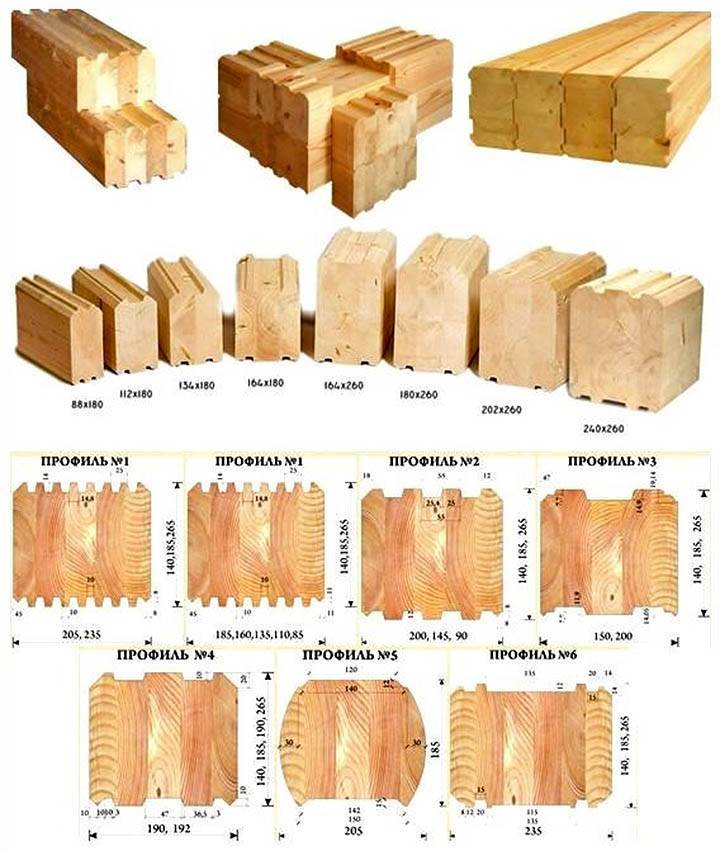

Обычный, клееный, профилированный — в чем разница?

Срубленное на лесозаготовке дерево опиливают, придавая по всей длине прямоугольный профиль, и потребитель получает пиленый брус естественной влажности (выше 22%).

Дальнейшая обработка — сушка древесины в естественных условиях или в специальных камерах, превращает исходный лесоматериал в брус естественной или камерной сушки влажностью менее 20%.

Клееный получают, распиливая на доски брус естественной влажности, высушивая их в камере и склеивая под прессом в несколько слоев.

Строгание придает просушенному материалу гладкость поверхности, которая не требует дальнейшей обработки на фасаде или в интерьере.

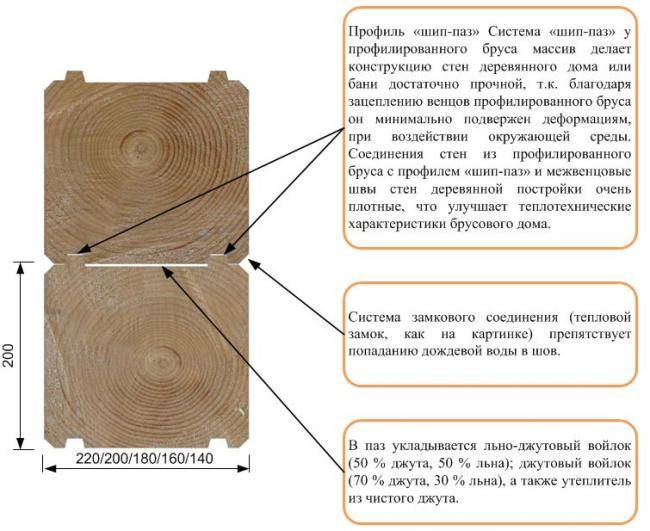

Строганый брус естественной или камерной сушки, а также клееный подвергают профилированию, в результате он приобретает сложный профиль из пазов и гребней, которые обеспечивают плотное прилегание венцов сруба друг к другу, исключая сквозняки и повышая теплоизоляцию. Профиль может иметь разное количество пазов и гребней, а так же одну или две скругленные стороны.

Некоторые производители также выполняют профилированный брус из лесоматериала естественной влажности.

Шлифование гладких поверхностей завершает процесс обработки древесины.

Цельный профилированный: свойства и особенности

На брус идет ядро дерева, его самая прочная часть, предпочтительнее материал из северных районов России, так как он содержит меньше влаги, более прочный и плотный. Перед обработкой древесина проходит входной контроль: удаляется лес с нарушенной геометрией или пораженный болезнями и насекомыми, влажность дерева не должна превышать 22%.

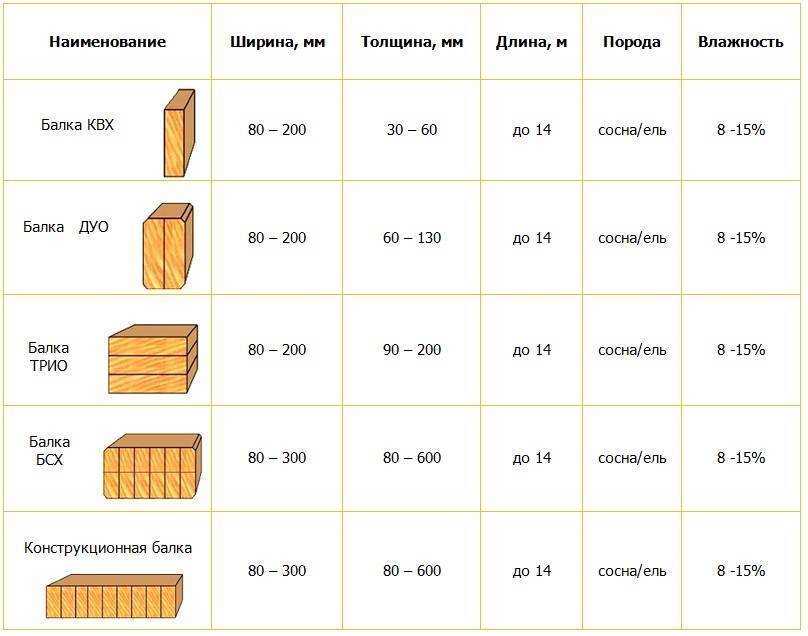

Деревообрабатывающие предприятия изготавливают брус сечением от 95х95 до 320х250, длиной от 2 до 9 м, самая популярная длина — 9 м. Теплопроводность колеблется от 0,1 до 0,36 Вт/(м*°С).

Под конкретный проект материал изготавливается с чашами на угловое соединение, без них считается погонажем, стоимость которого на 40% ниже.

Достоинством профилированного бруса служит простота сборки, стоимость в 2,5 раза ниже, чем клееного, воздухо и паропроницаемость.

Профилированный клееный: свойства и особенности

Размеры клееного бруса такие же, как и цельного. К достоинствам относится минимальная усадка, малая вероятность кручения и растрескивания, наименьшая влажность (8-12%) и минимальный вес. Это позволяет назвать его одним из самых технологичных из всех лесоматериалов.

При сравнении с цельным у клееного выделяют следующие недостатки: некоторое содержание вредных примесей в клее и высокая стоимость.

Профилированный брус: что это такое?

Итак, профилированный брус – это изделия:

- из цельного массива древесины. Могут быть сухими или естественной влажности и от строганного бруса их отличает наличие профиля;

- полученные в результате склеивания между собой ламелей. При этом ориентация каждого слоя является обратной к предыдущему. Такая особенность обеспечивает прочность и защиту от классических «болезней» древесины: перекручивания, растрескивания;

- «теплый» брус, по технологии близок к клееному и отличается от него наличием специального слоя утеплителя, как правило, из экструдированного пенополистирола.

Для производства клееного или теплого бруса, специальным образом распущенные из массива дерева ламели проходят этап камерной сушки, а также обязательную обработку антисептическими средствами и антипиренами.

Иногда к профилированным изделиям относят и лафет, занимающий в иерархии промежуточное место между брусом и оцилиндрованным бревном, именно из-за наличия замкового соединения и формы.

Для производства профилированного бруса основным исходным сырьем является древесина хвойных пород, преимущественно сосна, хотя для улучшения эксплуатационных и эстетических характеристик клееного бруса, ламели (чаще всего внешние) могут изготавливаться и из древесины других пород, например, дуба, кедра или лиственницы.

В зависимости от того, в какой климатической зоне планируется строительство, а также от целевого назначения объекта определяются и размеры профилированного бруса. Стандартная длина составляет 6 м, хотя могут встречаться изделия и по 12 м, и даже по 18 м, но, как правило, их производство осуществляется по спецзаказу.

По размерам сечения материал отличается большим разнообразием. Самыми популярными и ходовыми являются от 150?150 до 220?260 мм. Для более суровых условий подойдет брус с сечением 280?280 мм или даже 320?320 мм.

Естественно, для строительства летнего дачного домика нет необходимости в использовании материала с большим сечением, а для коттеджа, предназначенного для круглогодичного проживания, следует учитывать климатические условия региона и выбирать брус с соответствующими размерами.

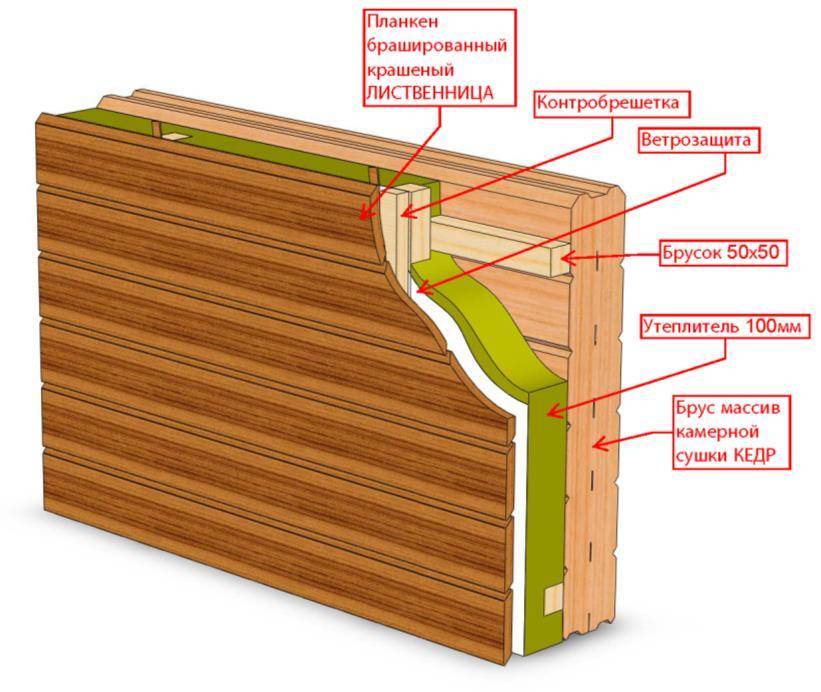

Но если планируется выполнять внешнюю отделку дома, то вполне можно сэкономить, приобретя брус с меньшим сечением, так как в этом случае становиться возможной укладка утеплителя (с внешней или внутренней стороны дома).

Когда на первое место выступает эстетическая составляющая или нет желания «маскировать» красоту дерева под навесными фасадами и отделкой, то необходимо точно рассчитать коэффициент теплопроводности стен. В ином случае придется смириться с высокими расходами на отопления здания или все же задуматься о дополнительном утеплении.

Особенно важно учитывать этот факт, если планируется использовать клееный профилированный брус для строительства. Даже, несмотря на то что коэффициент теплопроводности стен из него ниже чем из строганного профилированного изделия, ошибки в расчетах приведут к тому, что материал, изначально не предполагающий никакой отделки, необходимо будет спрятать под утеплением или навесным фасадом

Как минимизировать усадку?

Современные инженерные методы, включающие в себя обустройство массивного и устойчивого фундамента и использование наиболее рациональных технологий соединения строительного материала, позволяют контролировать механический аспект усадки.

Полностью избежать деформации в процессе естественного аспекта усадки невозможно, но существуют способы, с помощью которых можно значительно минимизировать ее ущерб:

Величина усадки бруса.

- Использование максимально качественного материала. Ранее уже отмечалось, что профилированный брус является лучшим материалом для строительства бань, потому что обладает неоспоримыми плюсами по сравнению с другими материалами. Сооружения, возведенные из профилированного бруса, представляют собой отличный конструктивный вариант. Четкая, ровная форма профилированных брусьев позволяет им плотно и жестко прилегать друг к другу. Крепкое сцепление обеспечивается благодаря шипам, сечению профиля и пазам. Одним из наиболее востребованных вариантов в строительстве бань является профилированный брус с двумя шипами. Подобная конструкция позволяет получить внутри помещения ровные стены, а снаружи — образовать блок-хаус. Минимизация усадки обеспечивается благодаря профилю, полностью исключающему зазоры и щели. Профилированный брус камерной сушки обеспечивает минимизацию ущерба от усадки до 50% в сравнении с использованием заготовок естественной влажности.

- Сборка бани из профилированного бруса должна строго соответствовать технологии. Плотность пригнанных друг к другу отдельных элементов и качественное заполнение зазоров между ними позволяют уменьшить изменение линейных размеров.

- Защита оконных и дверных проемов от усадки при возведении бани. С этой целью в верхней части проемов оставляются специальные зазоры в 0,3-0,4 см, а в боковые части врезаются вертикальные бруски-ройки.

- Защита от температурных колебаний и осадков наиболее уязвимых частей сруба. К таким частям относятся торцы брусьев из профиля. Их сохранность можно обеспечить с помощью обработки защитными составами либо использования специальных дощатых накладок.

- Правильный выбор времени для возведения постройки. Большую роль для усадки бани из профилированного бруса играет влажность воздуха: чем она меньше, тем меньшее количество времени понадобится для окончательной усадки сооружения. Именно этим фактором объясняется прямая зависимость величины усадки от времени года. Многие предпочитают возводить баню зимой, потому что зимой усадка минимальна из-за отсутствия движения соков в профилированном брусе.

- Использование межвенцового утеплителя. Именно этот материал является незаменимым средством в снижении усадки. При выборе межвенцового утеплителя для бани из профилированного бруса следует отдавать предпочтение тому, который не пропускает через себя влагу, однако при этом и не накапливает ее. Подобными качествами обладают только с капиллярной структурой волокон материалы (к примеру, мох, джут, лен). Синтетические утеплители всегда накапливают влагу, что приводит к усилению деформации сруба, а также способствует гниению бруса.

Использование вышеперечисленных мер поможет значительно снизить усадочный эффект, однако полностью проблему усадки не решит. Именно поэтому баня, построенная из качественного, хорошо просушенного профильного бруса с использованием правильной технологии возведения, также должна выстояться перед началом отделочных работ.

Технология производства бруса сухого профилированного

Производство сухого профилированного бруса происходит на высокоточном оборудовании в несколько этапов

Производство сухого профилированного бруса происходит на высокоточном оборудовании в несколько этапов

Производство сухого профилированного бруса происходит на высокоточном оборудовании в несколько этапов. Но главным пунктом в выполнении работ является сушка древесины. Итак, дерево проходит несколько стадий обработки:

Сначала подготовленные брёвна хвойных пород распиливают на брус нужного сечения. При этом происходит первичная отбраковка сырья. Из всего объема удаляются бревна со смоляными карманами, крупными сучьями, гнилью или пустотами.

Затем пиломатериал отправляют в камеры для принудительной сушки. Процесс длится 2-3 недели и при этом также происходит отбраковка сырья, поскольку в процессе удаления влаги из дерева материал сильно «крутит», что приводит к потере линейных контуров и растрескиванию.

Просушенный до нужного уровня влажности (а в данном случае это 12-18%), профилированный брус от производителя отправляется на фрезеровальный станок, где на дереве нарезают пазы и гребни для более удобной сборки конструкций из такого материала.

И, наконец, подготовленный сухой профилированный брусок камерной сушки производитель пакует в полиэтиленовую плёнку партиями, для качественного хранения продукции и более удобной её транспортировки.