Изготовление пиролизного котла своими руками

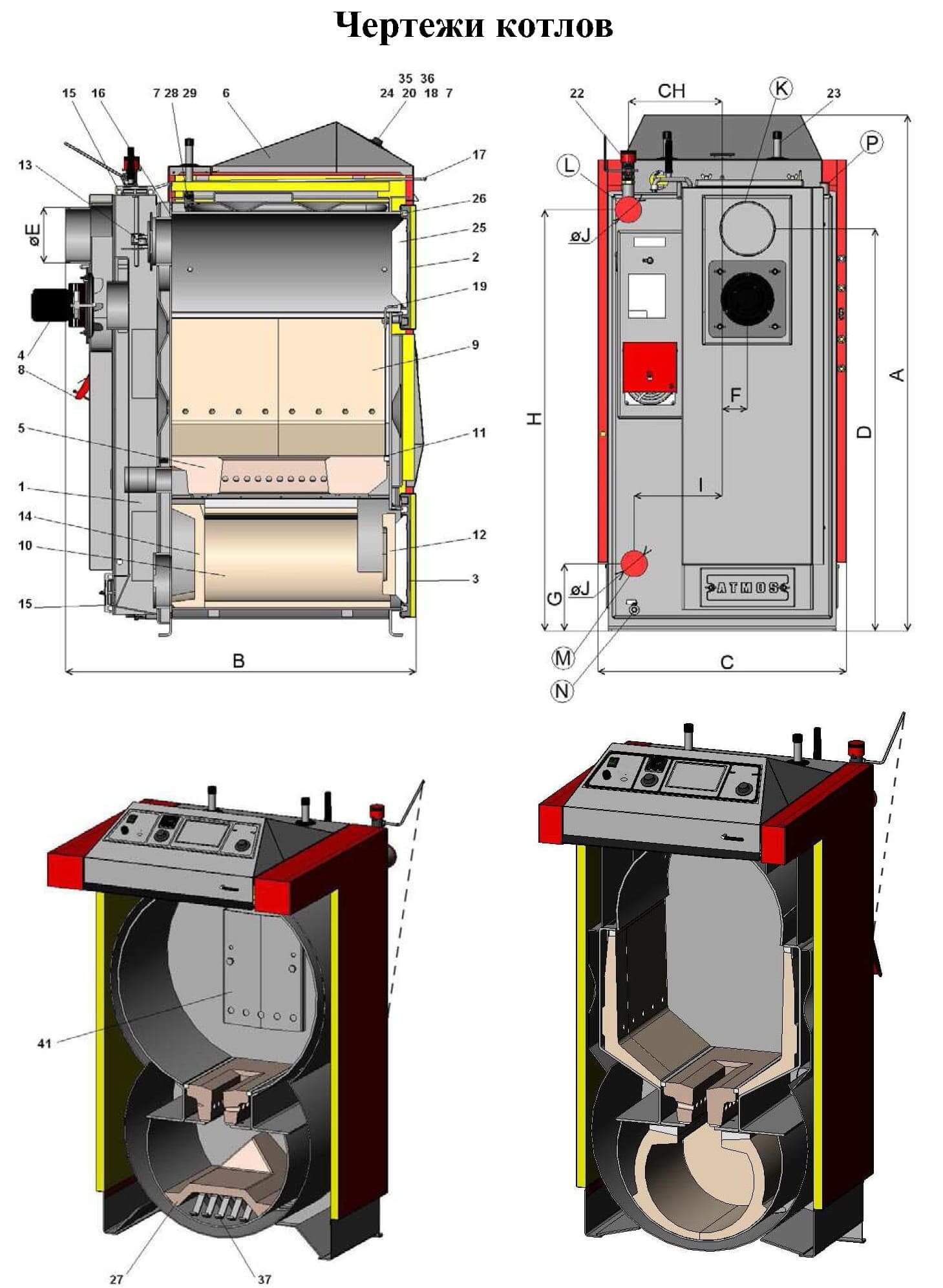

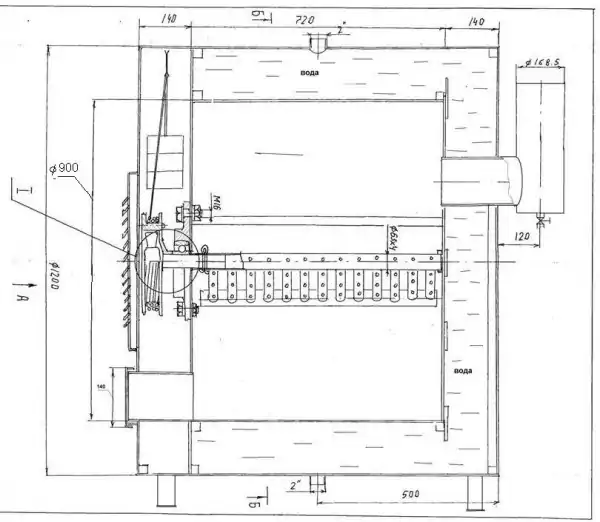

Чаще домашние мастера используют популярную схему Беляева, доступную для реализации. Ее мощность 25 кВт. Следует подготовить стальные листы, разложив их на столе. Берут чертеж и наносят размеры на металл, делая это очень тщательно, чтобы не было малейшего отклонения от параметров. Затем болгаркой нарезают заготовки.

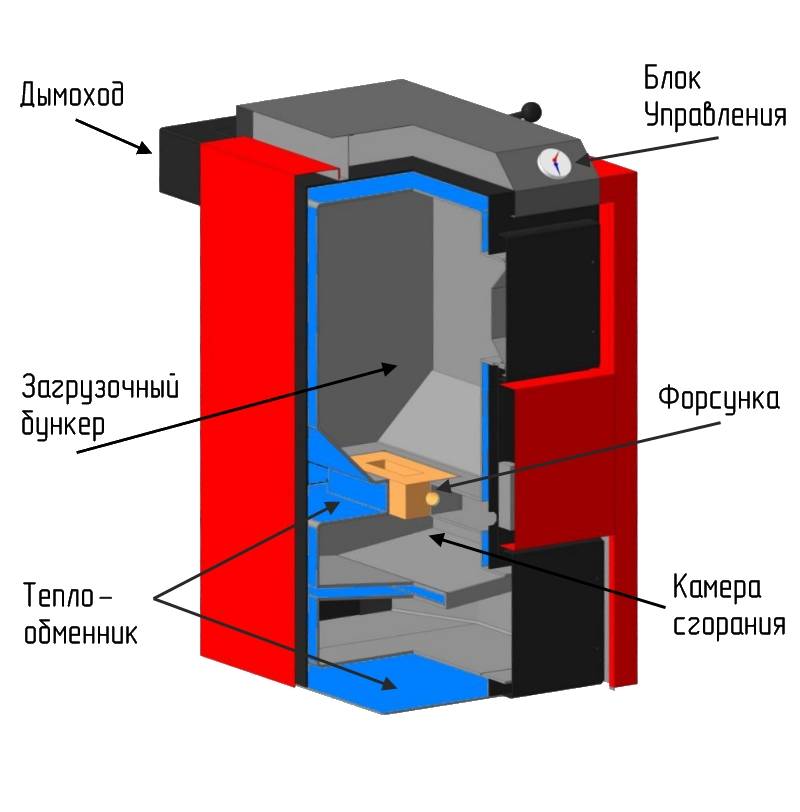

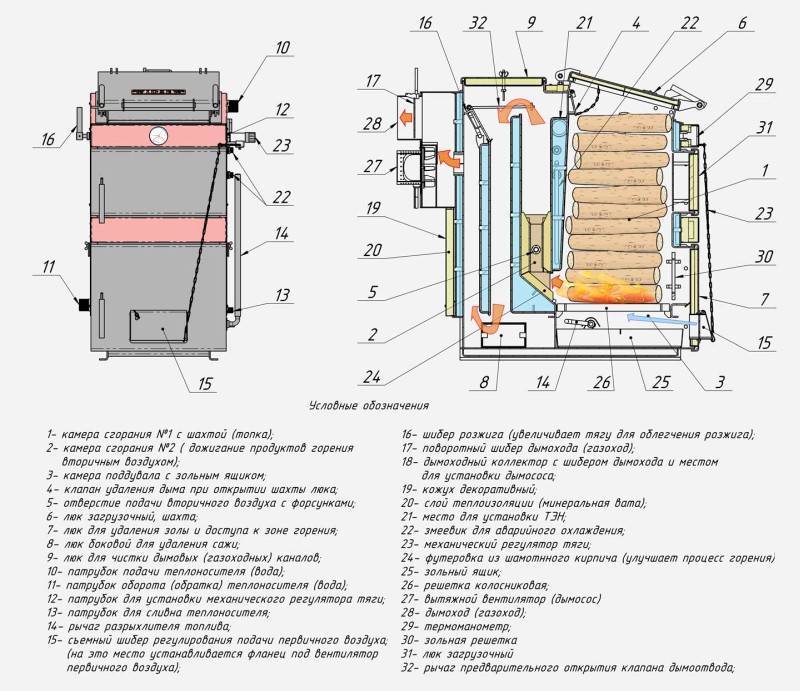

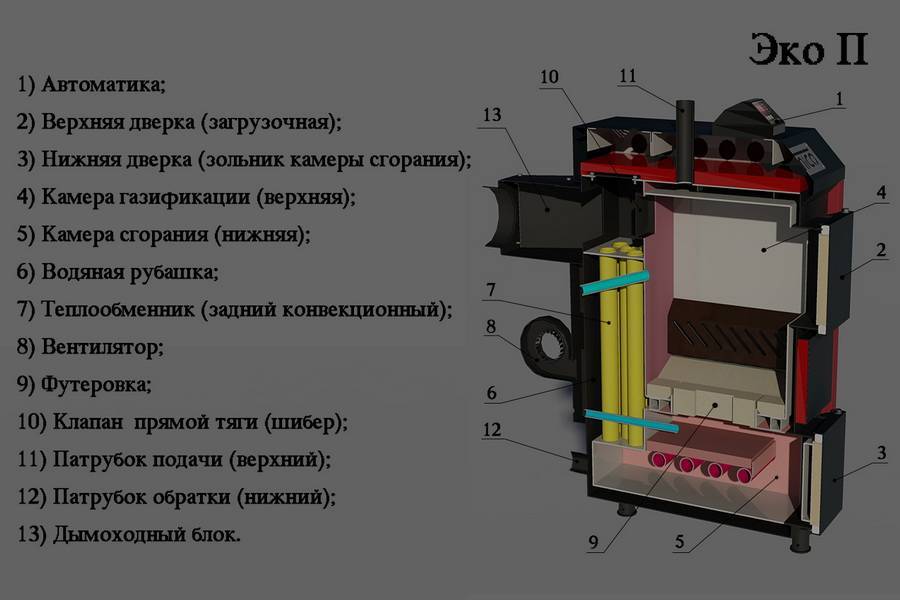

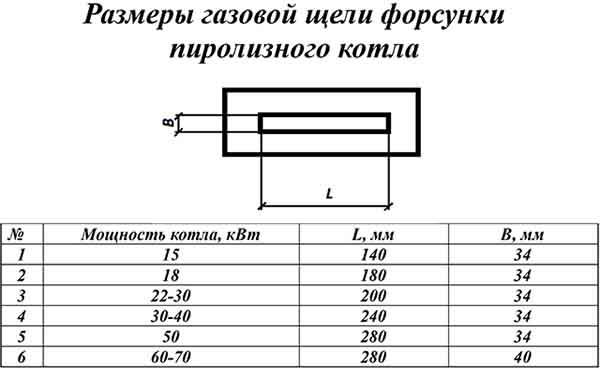

Работу начинают с топок. Их основа – боковые стенки, одинаковые слева и справа, которые соединяются спереди листом металла. В нем предварительно прорезают прямоугольные отверстия, в которые будут установлены дверцы. Нижняя предназначена для обслуживания камеры сгорания газа, а верхняя – для загрузки топлива. Размеры конструкции представлены на чертеже:

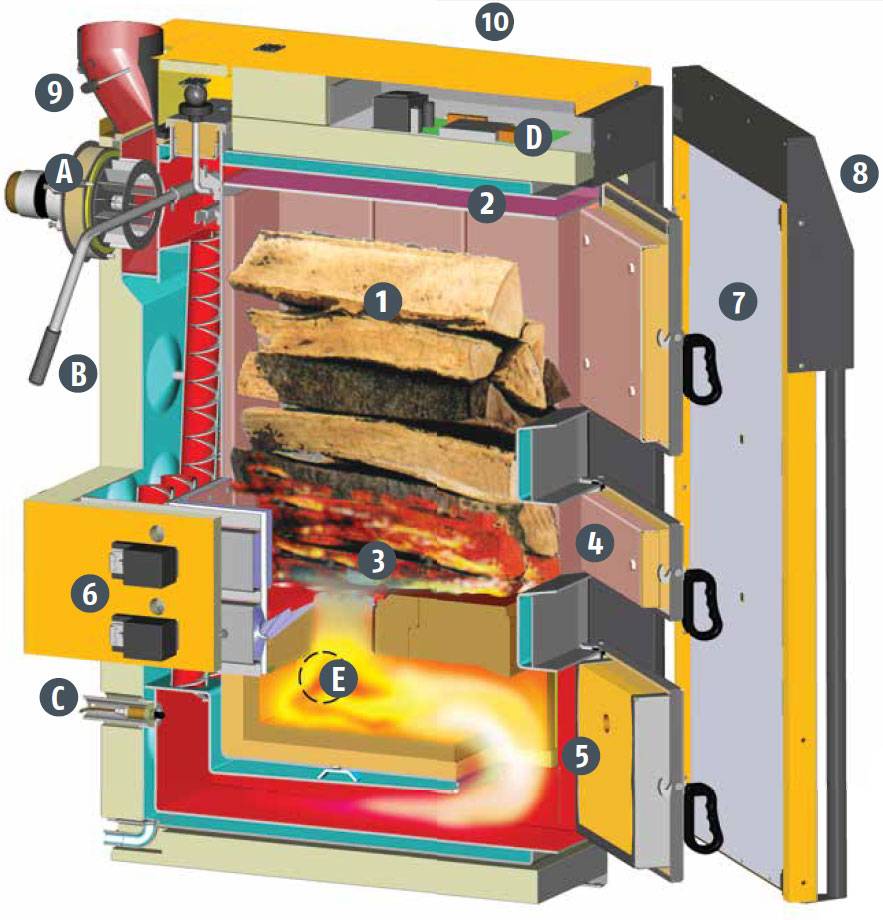

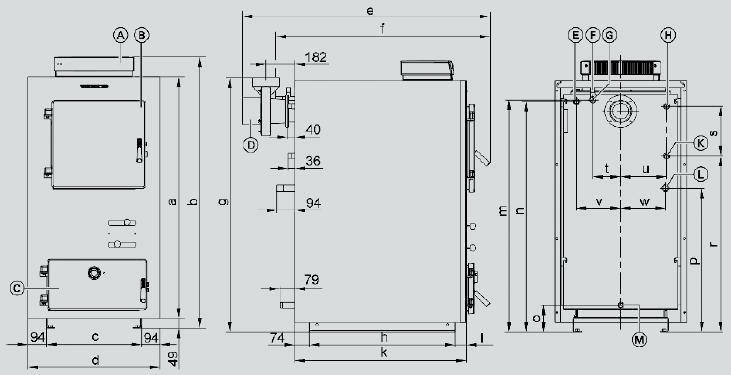

A – приборы контроля; B – загрузочная дверца; C – зольниковая крышка; D – дымосос; E – муфта для подсоединения температурного датчика ½ дюйма; F – патрубок аварийной линии (устанавливается предохранительный клапан); G – подача теплоносителя; H – подвод холодной воды, R ¾; K – подвод горячей воды; L – обратная магистраль; M – расширитель.

A – приборы контроля; B – загрузочная дверца; C – зольниковая крышка; D – дымосос; E – муфта для подсоединения температурного датчика ½ дюйма; F – патрубок аварийной линии (устанавливается предохранительный клапан); G – подача теплоносителя; H – подвод холодной воды, R ¾; K – подвод горячей воды; L – обратная магистраль; M – расширитель.

Со всех сторон камеры закрываются листами, которые соответствуют внешним габаритам топок. До окончания монтажа внутренних частей их не приваривают. Для руководства дальнейшим процессом предлагается пошаговая инструкция.

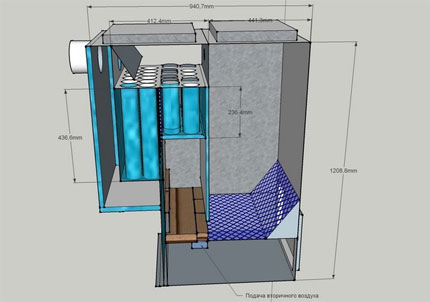

Двухкамерную топку дополняют воздуховодами. Применяют профильную трубу 60×30 или для удобства металлический швеллер. Внутри по всей площади высверливают небольшие отверстия.

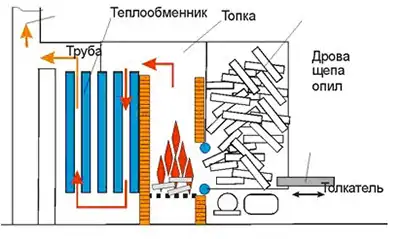

Ниже в топочной камере на поперечной стенке приваривают патрубок для вторичной подачи кислорода. Дальше приступают к теплообменнику в такой последовательности:

- на листе металла делается разметка для двух заготовок;

- в них сверлятся отверстия 60 мм;

- нарезаются трубы диаметром 57 мм необходимой длины;

- их концы вставляют в дыры на одном листе и обваривают;

- аналогично поступают с другой стороной.

По верхнему уровню теплообменника рядом устанавливается заслонка дымохода. Она оснащается рукояткой с возможностью фиксации в любом положении. В торец корпуса ввариваются куски листового металла для подсоединения дымовой трубы.

Внутреннее пространство камер сгорания футеруют шамотным кирпичом. Его разрезают алмазным кругом по размерам, часть – под углом, плотно подгоняют по месту. Внутренние работы закончены, можно приваривать заднюю стенку, верхнюю и нижнюю.

Основной этап сборки пиролизного котла завершен. При желании устанавливают вентилятор. Конструкцию обрабатывают – убирают окалину от сварки, подчищают швы, подправляют неровности. Из более тонкого металла (3 или 4 миллиметра) делается внешний кожух. Для монтажа рекомендуется применять уголки. Они соединяются сваркой через отверстия в листах, которые предварительно сделаны по краям. Перед пуском проверяют герметичность водяной рубашки. Ее наполняют водой и накачивают воздух с избыточным давлением. Некачественные швы протекут.

Преимущества и недостатки пиролизных агрегатов длительного горения

Время работы газогенераторной печи на одной закладке топлива зависит от многих параметров – наружных климатических условий, требуемой температуры в помещении, утепления строения, вида и влажности топлива, точности проекта отопительной системы. Но, согласно отзывам, пиролизные печи на одной закладке топлива в любом случае работают гораздо дольше, по сравнению с печами классической конструкции.

Можно отметить дополнительные достоинства таких печей:

- В отработанных газах после пиролизных агрегатов присутствует уменьшенное количество канцерогенных веществ. Это обеспечивается взаимодействием при горении пиролизного газа с активным углеродом. В итоге этого процесса отработанные выходящие газы представляют собой, по большей части, смесь углекислого газа и водяного пара. Поэтому в таких печах можно утилизировать без вреда для природы даже резину и полимеры.

- При обычном сжигании дров, особенно влажных, не удаётся достичь таких высоких температур, которые возможны при сгорании древесного газа, полученного в результате пиролиза.

- Данное оборудование – идеальный вариант для местностей, в которых трудно найти подходящее топливо для обогрева жилья.

К недостаткам пиролизных агрегатов можно отнести следующие факторы:

- Пиролизные печи на дровах требовательны к влажности топлива.

- Необходимо постоянное присутствие электропитания.

Советы специалистов по топке котла

Давайте посмотрим, что говорят профессионалы в отношении выбора оптимального вида топлива.

Так, при топке древесиной будет образовываться много дыма. Чтобы избавиться от сопутствующих этому неудобств, по краям загрузки нужно укладывать поленья более крупного размера, а в центр класть мелкую растопку.

В густонаселенных местностях рекомендуется воздерживаться от использования торфа, т.к. в процессе его сжигания выделяется большое количество углекислого газа и в атмосферу выводятся различные крупные частицы, что вряд ли понравится соседям.

Для эффективного использования антрацита нужен сильный очаг. Мощности пиролизного котла обычно не хватает для полного сжигания такого топлива. Чтобы уменьшить расходы, отсеивайте от пепла крупные уцелевшие фрагменты и используйте их повторно.

Таким образом, владея навыками работы со сваркой и следуя приведенным рекомендациям, вы сможете самостоятельно изготовить эффективный, надежный, безопасный и экономичный пиролизный котел.

Работа котла

Удачной работы!

Конструкция и работа агрегата

Еще сотни лет назад люди стали понимать, что выжигать дрова – это не лучший метод освобождения заключенной в дереве солнечной энергии.

Что представляет собой пиролиз

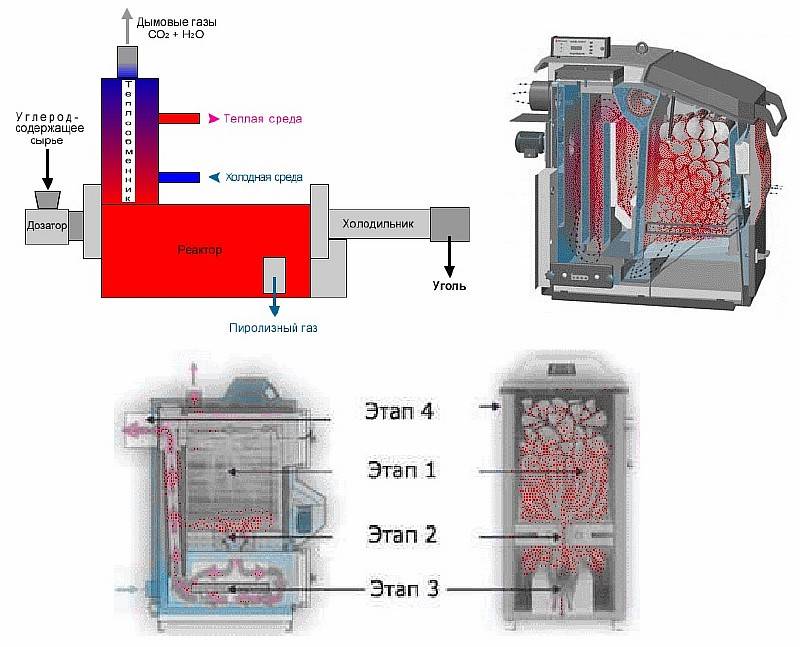

Суть процесса пиролиза.

Как выяснилось, значительно более эффективно сжигать древесный уголь. Чтобы получить его, люди начали использоваться костры угольщиков. Так появилась технология пиролиза.

Древесный уголь – более эффективное топливо, чем дрова.

В старину для этой цели использовались угольные ямы. Данный метод имел один значительный минус. Высвобождаемая при выжигании угля из древесины (этап первичного горения) тепловая энергия тратилась впустую.

Использовать же полностью пиролизную энергию могут специальные твердотопливные котлы.

Как устроен агрегат

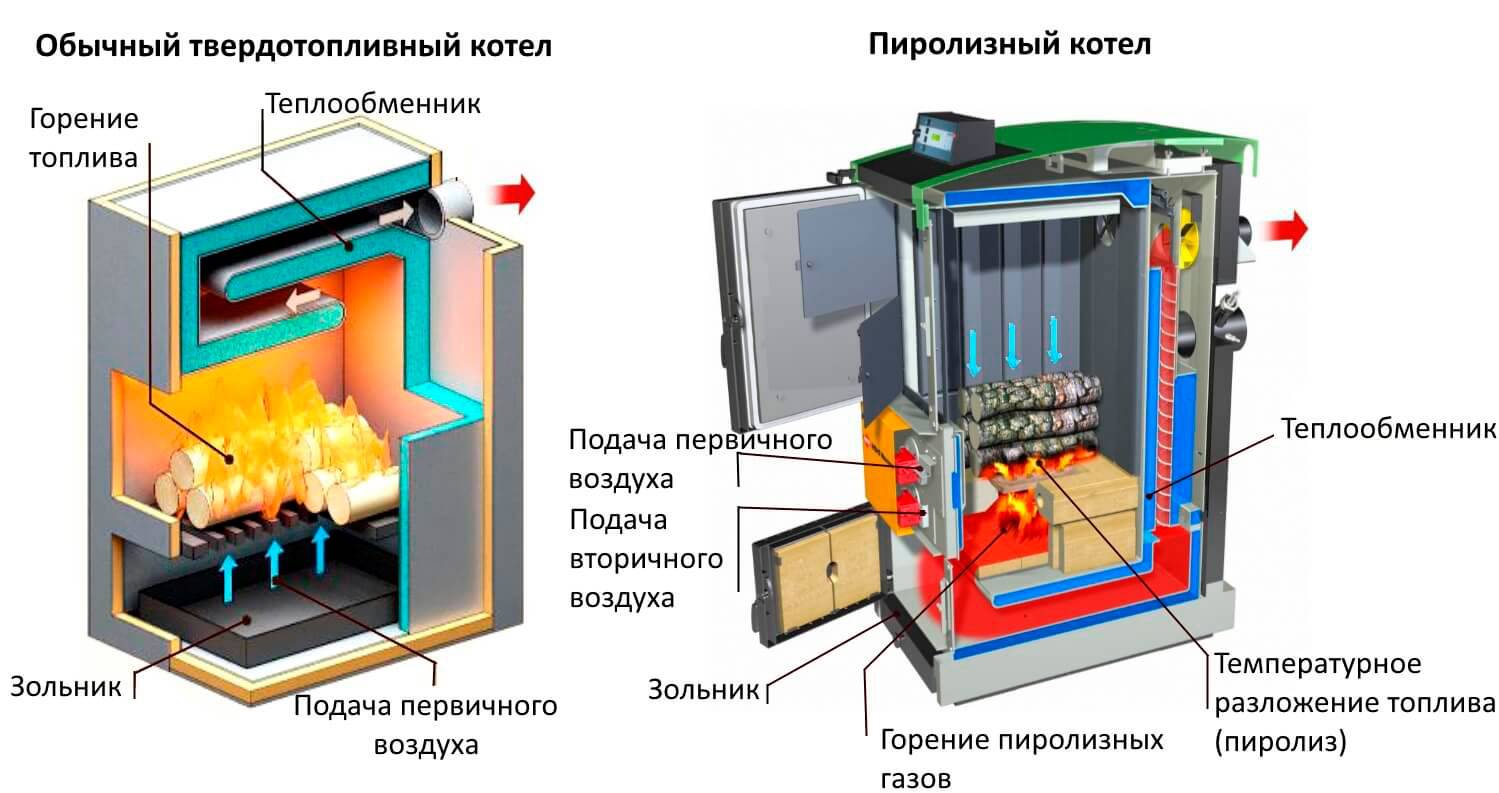

Отличия в работе обыкновенного твердотопливного котла и пиролизного аналога.

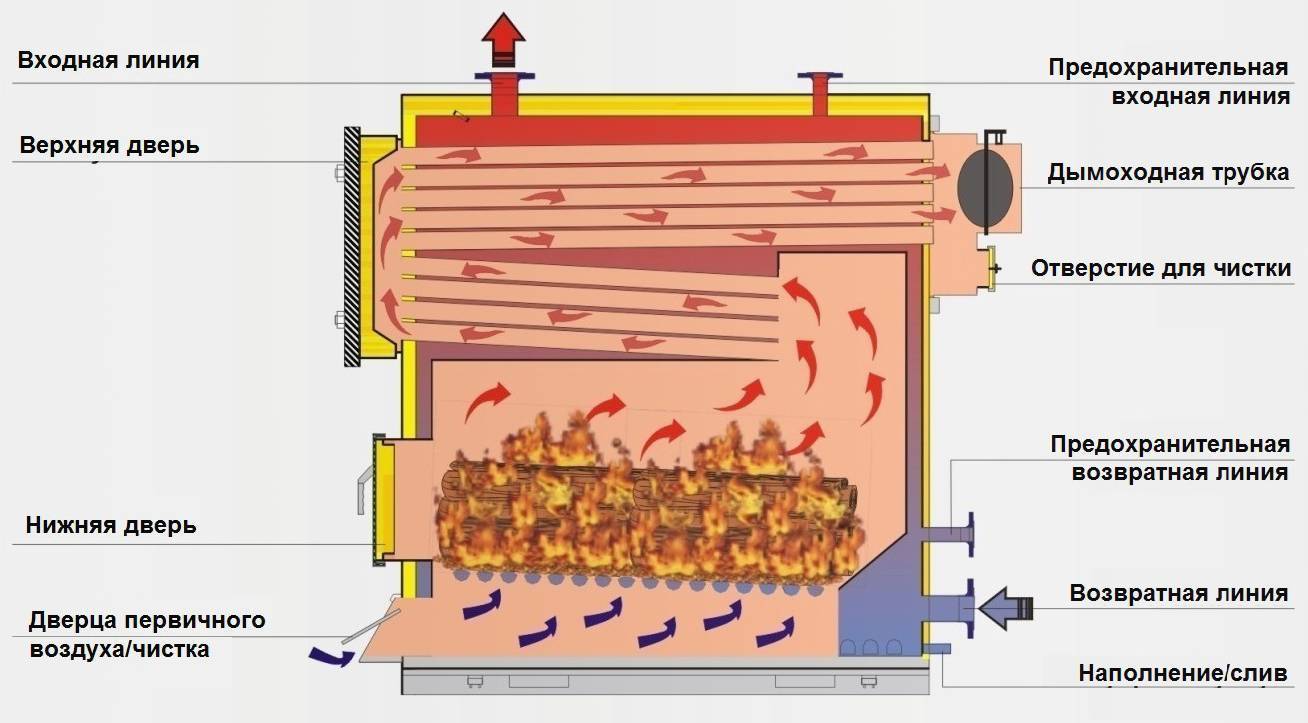

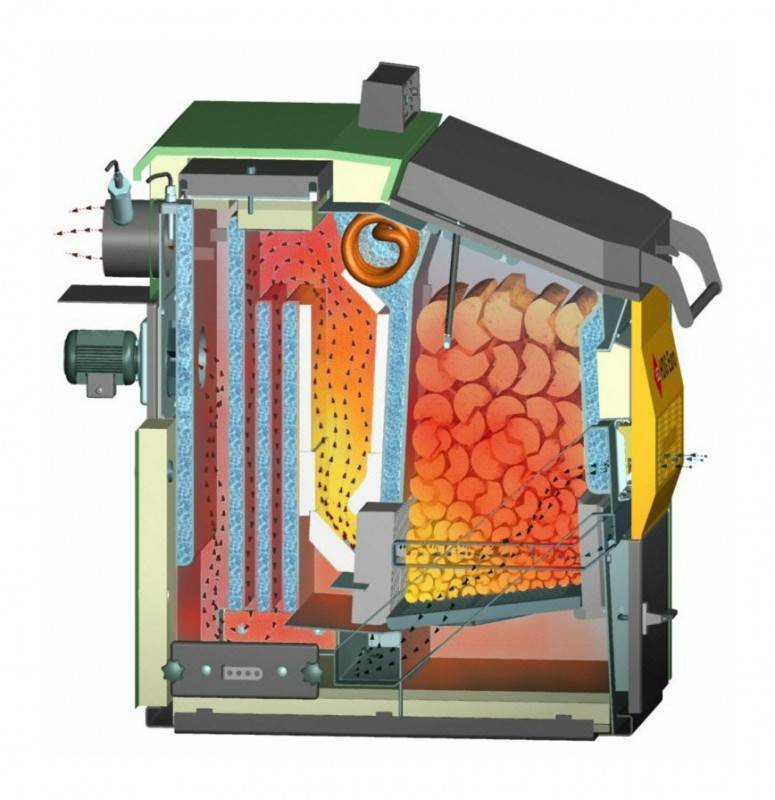

Пиролизные котлы являются разновидностью твердотопливных, обычно, водогрейных отопительных приборов. В них топливо и выделяемые им газообразные вещества прогорают отдельно друг от друга.

Синонимом термина служит название газогенератор (газогенераторный котел).

Практически пиролиз (распад и некоторая газификация под воздействием нагрева) возникает при любом методе выжигания органического твердого горючего.

Топливо закладывается на колосниковую решетку.

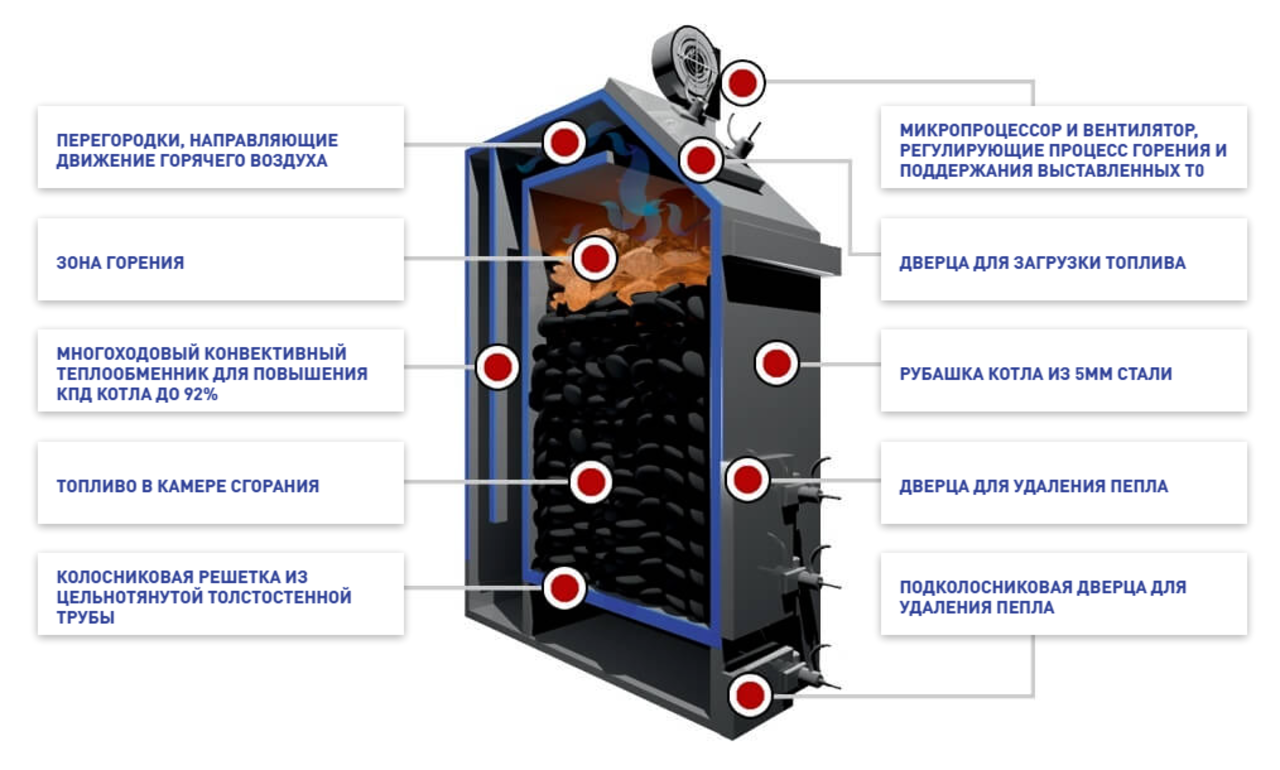

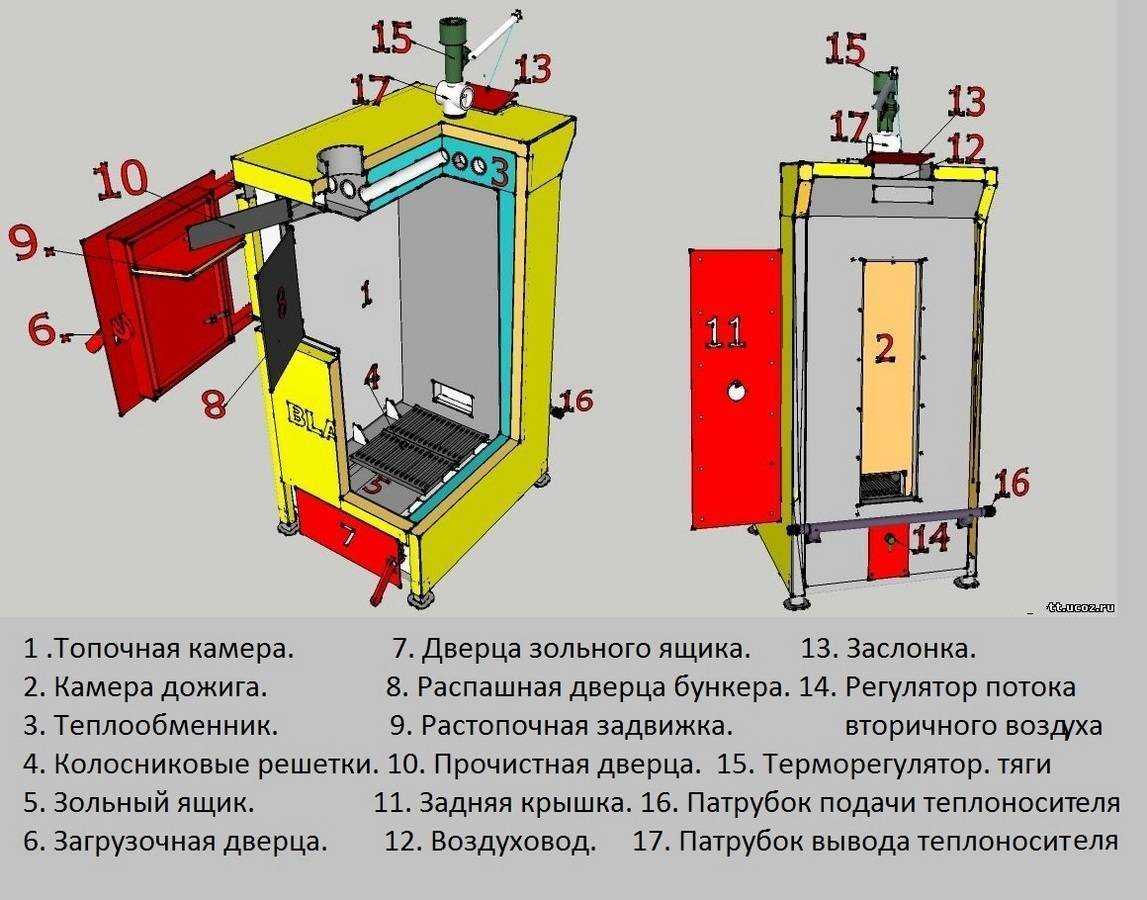

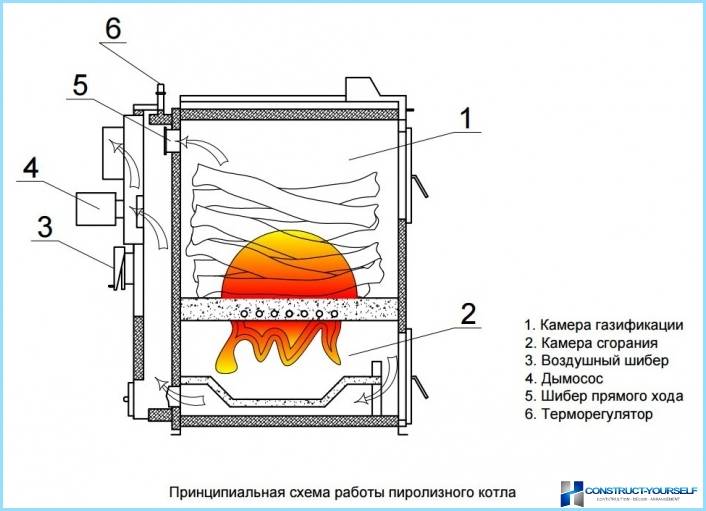

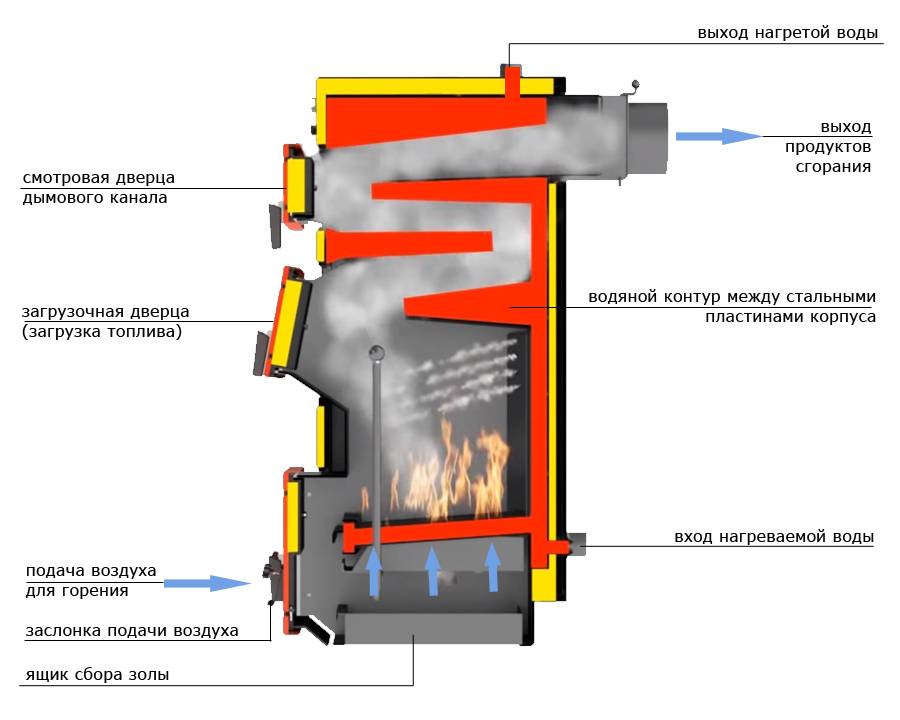

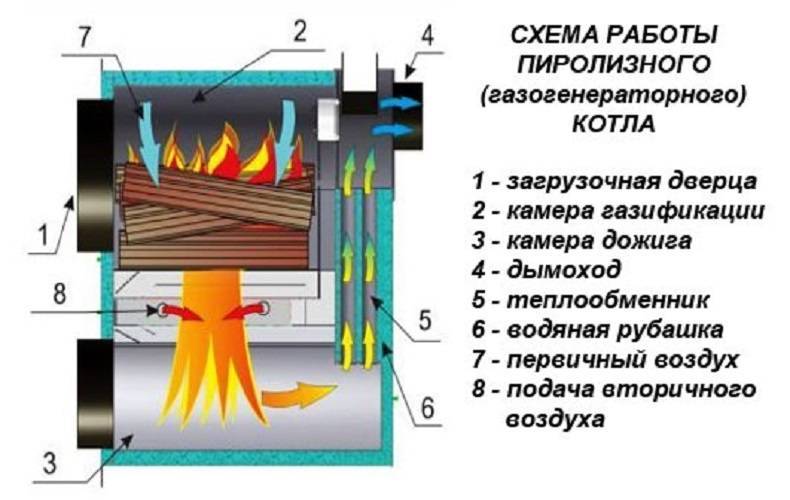

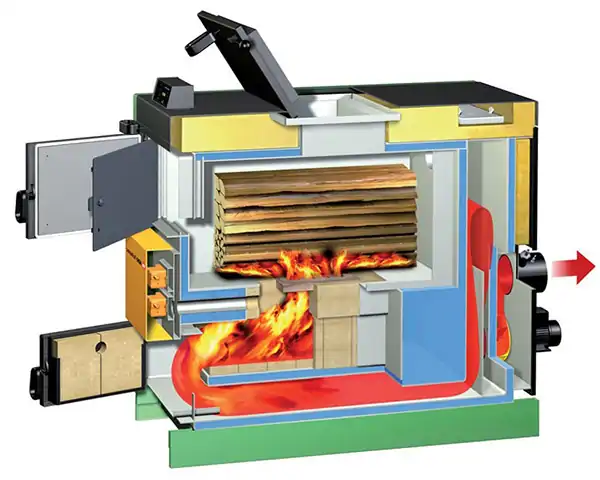

- В газогенераторных котлах топка делится на два отсека. Их разделяет колосник, на котором размещается топливо.

Загрузочный отсек топки пиролизного агрегата.

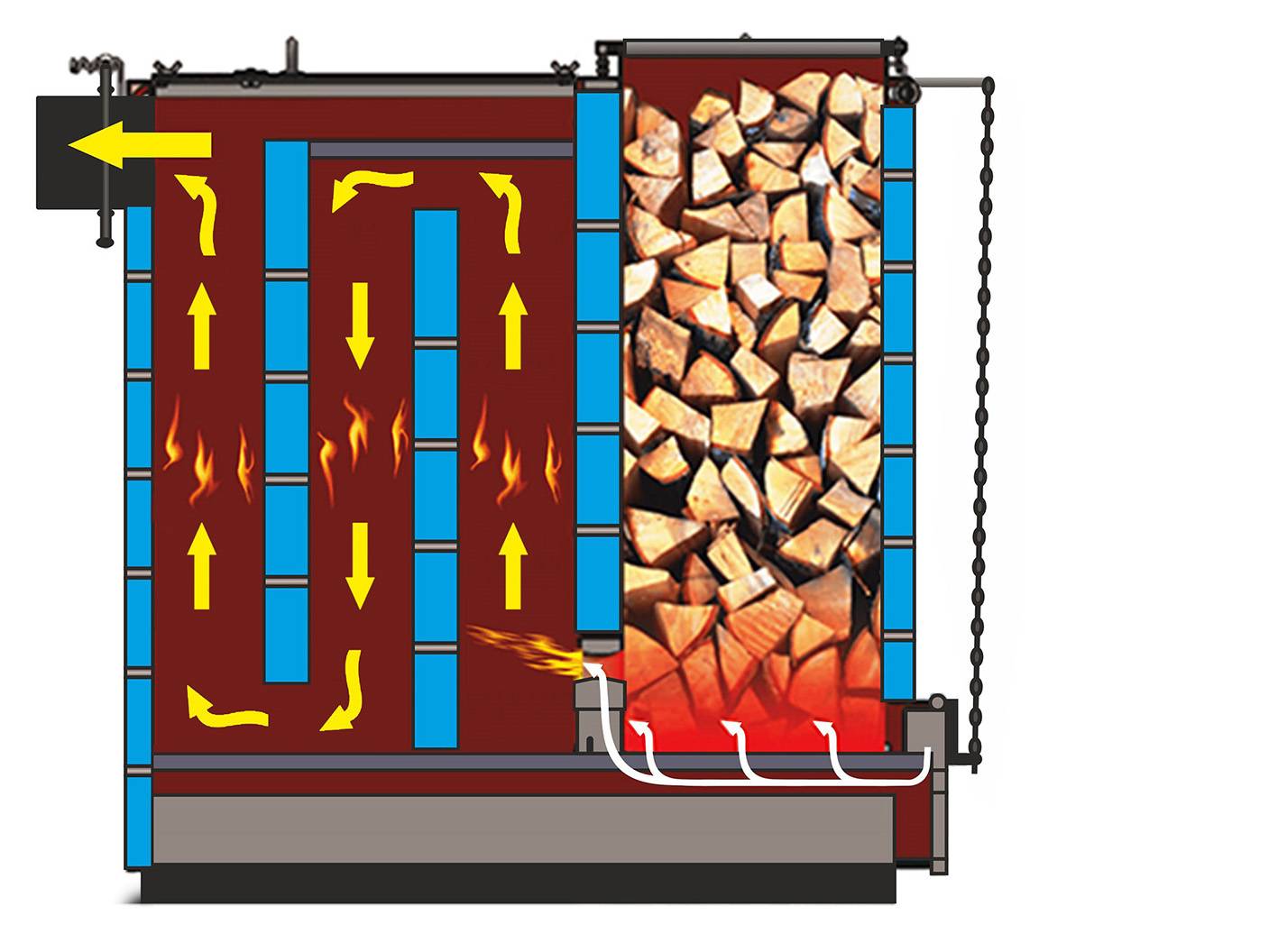

- В первом из них (камера загрузки, она же газифицирующая камера) при ограниченном поступлении кислорода медленно прогорает, фактически тлеет, топливо.

В этой камере сгорает пиролизный газ.

- Выделяемые при этом летучие вещества сжигаются во втором отсеке (камера сгорания). В него одновременно поступает поток вторичного воздуха (метод двойного дутья). Нижняя часть камеры сгорания представляет собой форсунку из жаростойкой шамотной керамики.

- Отведение тепла из газифицирующей камеры минимизируется. Выводу тепловой энергии из верхней части топки препятствует расположенное на колоснике горючее. Через него от верха и вниз идет слабый ток первичного воздуха.

Принудительную тягу в котле создает такой дымосос.

- Чтобы понять, что такое пиролизный котел, надо учесть его характерную черту. Она отличает его от прочих отопительных котлов — это верхнее дутье. Топки у подобных агрегатов обладают увеличенным аэродинамическим сопротивлением. Из-за этого тяга в них, обычно бывает принудительной.

- Нередко по производственным соображениям она создается при помощи дымососа, а не вентилятора. Наличие последнего характерно для маленьких котлов.

Итак, пиролизный котел — что это такое, по сути?

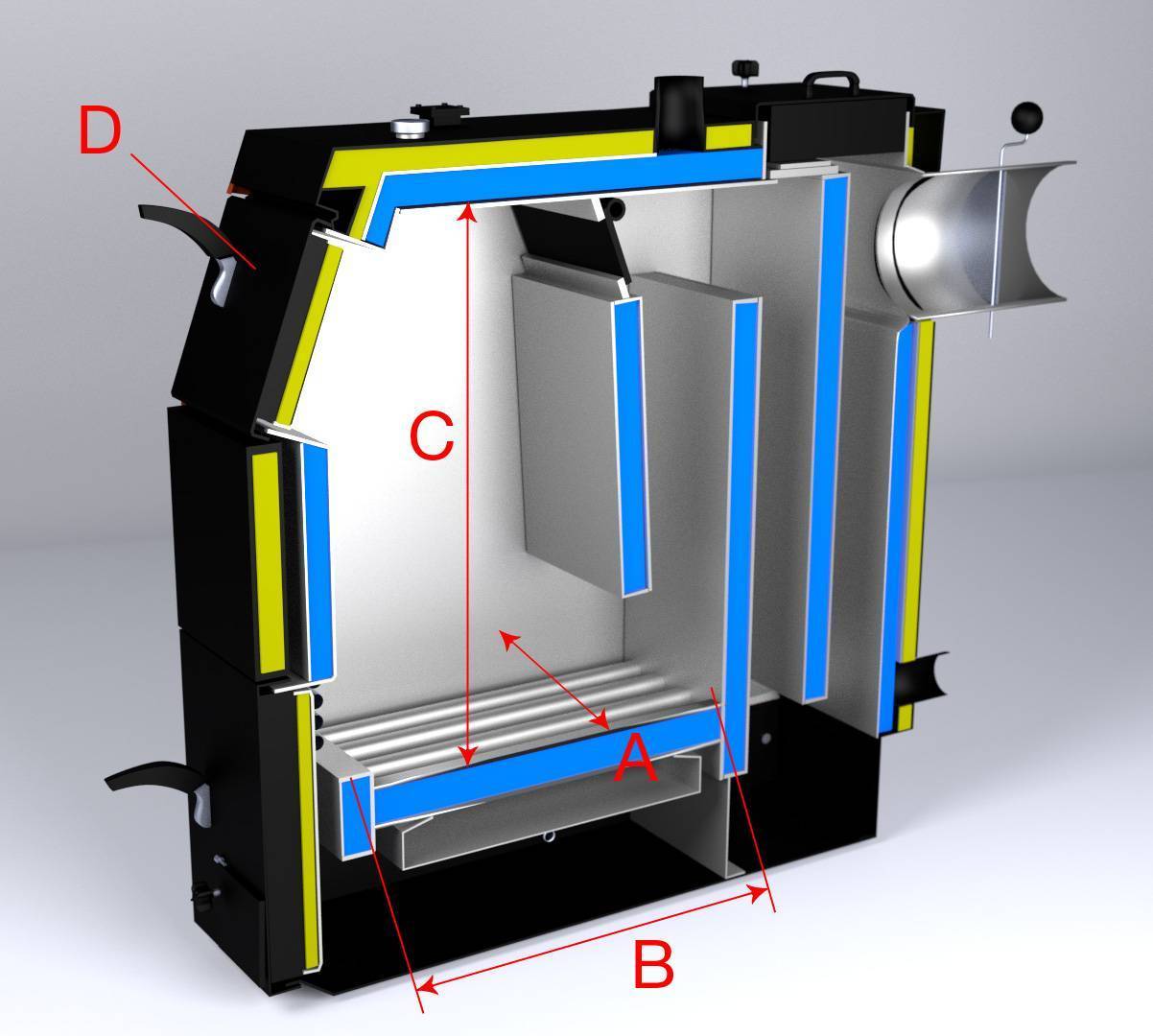

- Он представляет собой двухкамерное отопительное устройство. В его верхней топочной камере при режиме температур от +200 до +800˚ идет экзотермический процесс пиролиза дерева.

Основную тепловую энергию в котле дает сжигаемый газ.

- В итоге оно разлагается на фракции древесного угля и пиролизного газа. Последний состоит из СО (угарный газ) и незначительной примеси СО2 (углекислый газ), водорода, азота и пр.

- Смесь воздуха и горючего газа поступает в нижнюю камеру. Где прогорая при режиме температур +1100-1200˚, выделяет значительный объем тепловой энергии. Она и применяется для отопления.

Из этого следует вывод, что принцип работы газогенератора такой. Он для получения тепла практически выжигает не дрова, а газ. Этим гарантируется высокий уровень КПД агрегата — 85-90 процентов.

Блок автоматического управления котлом.

Прогорание газа легче контролировать. Это дает возможность автоматизировать управление котлом.

Схема и продолжительность работы газогенераторов на одной закладке топлива зависима от следующего:

- температуры воздуха в помещении и на улице;

- наличия и качественности теплоизоляции здания;

- вида топлива и его качества;

- грамотности проекта системы отопления.

Однако работает газогенератор при равных условиях, в сравнении с обычными котлами на твердом топливе, всегда значительно эффективнее.

Сборка

Необходимые инструменты и материалы

- сварной аппарат (постоянного тока);

- компактная и габаритная углошлифовальные машины (болгарки); если их нет, можно использовать электрический лобзик, но работа с ним усложнится;

- электродрель.

- отрезок трубы сечением 0,5 м и длиной 1,3 м, толщина ее стенок должна быть 3-4 миллиметра;

- отрезок трубы сечением 0,45 м и длиной 1,5 м, у нее толщина стенок может составлять 3 миллиметра;

- в случае если вы не сможете найти трубы такого диаметра, купите два листа стали размером 1,25х2,5 м и отдайте их в цех для проката, затем, сварив швы, превратите их в трубы;

- отрезок трубы сечением 60 мм и длиной 1,2 м;

- пара колец диаметром 0,5 м с полкой, ее ширина должна составлять 25 мм (их вырежьте из листовой стали либо согните из уголков размером 2,5х2,5 см);

- четыре навеса, две задвижки и две ручки;

- листовая сталь для дверец загрузочной камеры и зольника, два люка для них;

- два отреза швеллера под крыльчатку и ножки;

- листовой асбест для теплоизоляции дверец (так они не будут сильно греться, а тепловые потери снизятся);

- шнур из асбеста для герметизации дверок зольника и топочной камеры;

- 3-4 отрезных диска диаметром 12,5 см и два шлифовочных круга сечением 23 см;

- 3-4 упаковки сварочных электродов;

- дутьевой вентилятор;

- терморегулятор.

Пошаговая инструкция по сборке пиролизного котла

Корпус агрегата

Вложите трубу сечением 0,45 см в аналог диаметром 0,5 м. Скрепите их кольцом с полкой.

Из листовой стали вырежьте окружность сечением 0,45 м и наварите ее на дно меньшей трубы. Это будет корпус котла с закрепленным вокруг него контуром для нагрева воды шириной 25 мм.

Внизу заготовки вырежьте отверстие прямоугольной формы для дверки зольника. Его длина должна быть 15, а ширина 10 см. Приварите к нему люк. От листа металла отпилите кусок по размеру отверстия, приварите к нему петли, а затем поставьте дверцу на зольник. Оснастите ее задвижкой.

Вверху водяного контура прорежьте отверстие прямоугольной формы для закладки горючего. Его величина должна быть достаточной для удобной загрузки.

Приварите к отверстию загрузки люк. Вырежьте из листа стали дверку, наварите на нее петли и задвижку

Затем прикрепите к загрузочному отверстию.

Важно! Оптимальное решение — сделать дверцу двойной. Между кусками стали уложите листовой асбест, а по периметру уплотните заготовку асбестовым шнуром

Так вы понизите тепловые потери из агрегата.

Сделайте вверху корпуса котла отверстие и приварите к нему выходной патрубок. Через него продукты горения будут вытягиваться в дымоходную трубу.

Понизу и поверху водяного контура вварите штуцеры диаметром 4 см для подсоединения к отопительной системе. Предварительно нарежьте на них резьбу.

Подмыльте стыки сварки. Затем опрессуйте водяной контур устройства. Давление при этом должно быть не меньше 2 кг/кв.см. В ходе проверки проконтролируйте качественность швов.

распределитель воздуха

распределитель воздуха

- Из листовой стали вырежьте окружность. Ее сечение должно быть меньше на 2 см, нежели внутренний диаметр корпуса (0,43 м). В середине круга сделайте отверстие по сечению распределительной трубы (57-60 мм).

- Вставьте воздуховод в дырку и приварите по периметру к диску.

- На низ круга приварите отрезки уголка в форме лопастей.

- На верхнюю сторону приделайте петлю. С ее помощью приспособление будет перемещаться вниз и вверх. Затем установите заслонку, ею можно будет регулировать поступление кислорода в топку.

- Из листовой стали вырежьте окружность сечением 0,5 м. В ее середине сделайте отверстие диаметром 70 мм. Вставьте воздушный распределитель в корпус. Его верхнюю сторону вденьте в отверстие и приварите крышку агрегата.

- Чтобы распределитель можно было перемещать, на его петле через блок зафиксируйте трос.

Советы по выбору

Перед выбором котла нужно подсчитать нужную мощность, основываясь на площади помещения, наличии изоляции, высоте и толщине стен. От этих параметров также зависит подбор продолжительности прогорания одной закладки.

В большинстве устройств используются следующие виды горючего:

- брикеты;

- уголь;

- пеллеты;

- торф;

- древесина;

- горючий сланец.

С типом топлива также следует определиться заранее, отдавая предпочтение более доступному варианту.

Важен и материал, из которого изготовлен теплообменник. Чугунные изделия имеют секционное строение и отличаются высоким качеством, но слабо защищены от тепловых ударов. Стальные модели выпускаются в виде моноблоков. Они лучше переносят тепловые удары, но сложны в транспортировке и ремонте.

Экономичность эксплуатации агрегата определяется совокупностью затрат на сервисное обслуживание, пригодностью к ремонту и показателем КПД.

Выбирая прибор для обогрева, следует правильно сопоставить его функциональность и размеры помещения, чтобы не переплачивать за излишнюю мощность. Лучше отдавать предпочтение моделям от проверенных производителей, использующим доступное топливо.

- Как выбрать лучший обогреватель-конвектор: виды, конструкция, обзор популярных моделей электрических и газовых моделей, их плюсы и минусы

- Как выбрать лучший источник бесперебойного питания для котла отопления: зачем нужен, какие они бывают, как правильно подобрать оптимальный, рейтинг ТОП-7 ИБП и обзор популярных моделей, их плюсы и минусы, советы по эксплуатации

- Рейтинг ТОП-8 лучших газовых пушек: обзор 8 самых популярных моделей, их плюсы и минусы, советы и рекомендации по подбору — на какие важные характеристики смотреть перед покупкой

- Газовые колонки для дачи: проточные или бойлерные, как выбрать подходящую, рейтинг популярных моделей, классификация

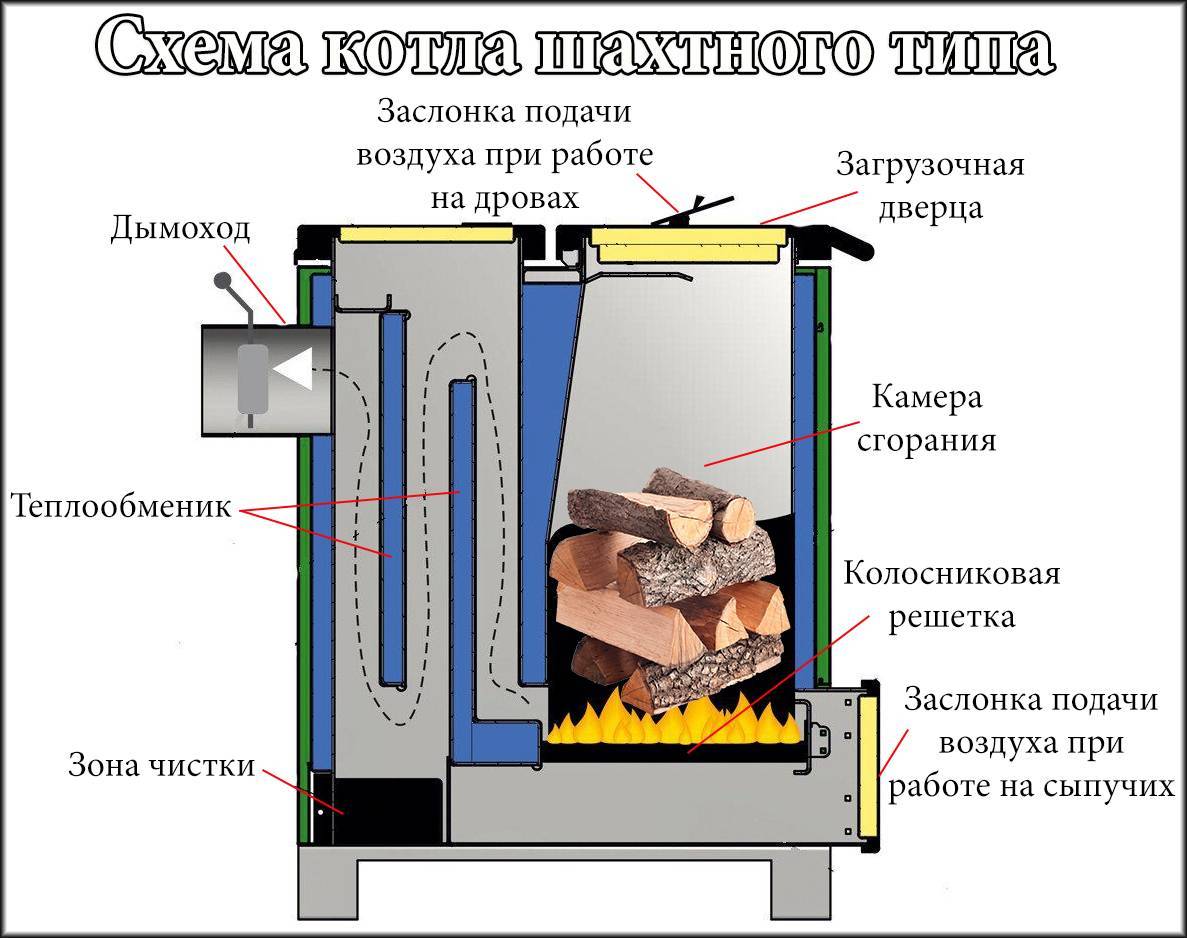

Какие бывают пиролизные котлы

Хотя, как правило, пиролизные котлы работают на дровах, в топку любого из них можно добавлять сыпучее топливо (не более 20%). Однако в обычных дровяных использовать уголь не рекомендуется, так как образующийся при этом шлак засоряет камеры. В целом в зависимости от вида используемого топлива котлы бывают:

- исключительно дровяные;

- комбинированные (бурый уголь в комбинации с древесиной или по отдельности). Нужно учитывать, что не всякий пиролизный агрегат способен работать только на буром угле, и даже если это возможно, его эффективность будет гораздо ниже, чем на дровах;

- комбинированные на дрова и два вида угля (бурый, каменный уголь, брикеты бурого угля и пеллеты).

Состоят комбинированные котлы из двух камер, которые размещены друг над другом: контейнер для топлива; камера сгорания и зольник. Между ними вмонтирована специальная колосниковая решетка (она выполняет роль газообразующего жиклера). Именно благодаря этой конструктивной особенности в угольно-дровяных агрегатах (например ATMOS чешского производства) происходит фактически полное сгорание как угля любого вида, так и древесины.

Существуют и универсальные котлы, которые могут работать и как обычные газовые, твердо- или жидкотопливные, и как пиролизные. Для перехода на солярку или газ нужно поменять горелку, без которой агрегат превращается в дровяной пиролизный котел. В некоторых агрегатах предусмотрено и совмещение возможностей газогенераторного и электрического устройства.

Пиролизный котел

Доверяй, но проверяй!

Чтобы представлять себе, что это означает на практике, стоит заглянуть в технический паспорт отопительного агрегата. Обычно в нем указывается время горения на минимальной и на номинальной мощности, при чем разница между цифрами может оказаться довольно значительной. Так если время горения на минимальной мощности составляет около 35 часов, то при номинальной закладки хватит на 8 часов, а при максимальной котел придется подтапливать настолько же часто, как и обычный твердотопливный. Кстати, большинство известных зарубежных производителей (например немецкий Buderus) указывает длительность горения на одной закладке такую же, как у обычных котлов на твердом топливе – 2 часа.

Выбираем пиролизный котел

Однако основное преимущество пиролизных котлов вовсе не в том, что их нужно реже подтапливать! Поэтому при покупке стоит уделить внимание и другим, более важным параметрам котла. Это:

- его КПД (лучшими считаются немецкие Viessmann и Buderus; чешские Dakon, Viadrus и Atmos; итальянские Biasi и Ferroli);

- стальной или чугунный у него теплообменник (немецкие котлы Buderus; Dakon и Viadrus производства Чехии и Protherm – Словакии; итальянские Biasi; французские De Dietrich и др.);

- есть ли возможность использовать дополнительные виды топлива без смены горелки, какое топливо указано основным, а какой дополнительным (дрова + пеллеты; пеллеты + дрова; дрова + уголь);

- возможность переоборудования при смене горелки (дрова + газ шведские СТС; дрова + солярка (например итальянские Lamborghini, корейские Kiturami).

Существуют пиролизные котлы, не зависящие от электропитания (например Буржуй-К отечественного производства) и даже достаточно экзотические, совмещающие в себе и традиционные и новейшие способы получения тепловой энергии. Так шведские CTC (Швеция) или российские Zota в зависимости от необходимости работают на дровах или на электричестве.

https://youtube.com/watch?v=Let1sMa-fuo

Безопасное использование

Функционирование пиролизного котла подразумевает работу на максимально высоких температурах. Поэтому каждый производитель предъявляет высокие требования к монтажу и эксплуатации оборудования.

Установку проводит специалист, имеющий необходимую компетенцию. Котёл размещается в отдельном помещении с хорошей вентиляцией, на агрегат устанавливается дымоход.

Учитывают также следующие правила эксплуатации:

- При отсутствии достаточной тяги или необходимого теплоносителя котёл нельзя эксплуатировать.

- Загрузку и розжиг оборудования запрещено доверять детям или каким-либо посторонним лицам.

- Температура воды в системе труб, идущих через котёл, не должна превышать 95 °C. Если показатель превышен, пламя в камере агрегата на время ослабляют с помощью песка. Параллельно с этим открывают все возможные заслонки дымохода.

- Котёл сильно нагревается во время работы, поэтому возле него не должны находиться легковоспламеняющиеся материалы и предметы.

- Модифицировать конструкцию котла и использовать не по назначению категорически запрещено.

Подготовка материалов

Чтобы изготовить пиролизный котел своими руками, необходимо приобрести следующие виды металлопроката:

- сталь листовая толщиной от 4 до 5 мм нужна для сваривания топливника и камеры дожигания;

- то же, толщиной 3 мм – для водяной рубашки;

- профильные трубы сечением 80 х 40 х 2 и 60 х 30 х 2 мм пойдут на изготовление воздушных каналов;

- шамотный кирпич для обкладывания топливника и формирования сопла;

- из труб диаметром 159 х 4 и 57 х 3 мм делается патрубок дымохода, теплообменник и штуцеры для подключения к водяному отоплению;

- полоса стальная 20 х 3 мм;

- для обшивки понадобится базальтовая вата плотностью от 60 кг/м³ и толщиной 2 см, а также тонкий металл с полимерным покрытием;

- блок автоматики с вентилятором и датчиком температуры (недорогой и надежный – польского производства KG Elektronik).

Изготовление теплогенератора с верхним горением значительно упростится, если сделать топливник из старого газового баллона со стенками 4—5 мм. Тогда вам останется заготовить металл для водяной рубашки, воздушную трубу Ø57 мм и лист толщиной 1 см для дискового груза. Патрубки водяного отопления делаются из обрезков трубы Ø32—40 мм, дымохода – 159 мм. Также возьмите арматуру диаметром 2 см или уголки 40 х 40 на сборку колосниковой решетки.

Котельная установка верхнего горения

Изготовление пиролизного котла

Эффективность этого вида установок на дровах стала причиной их популярности у мастеров, которые могут изготавливать твердотопливные котлы пиролизного типа собственными силами из имеющихся материалов. Процесс этот достаточно трудоемкий и требующий навыков выполнения слесарных и сварочных работ, некоторого минимума инструментов и оборудования:

- аппарат для электросварки;

- угловая шлифовальная машина;

- дрель электрическая;

- набор слесарных инструментов.

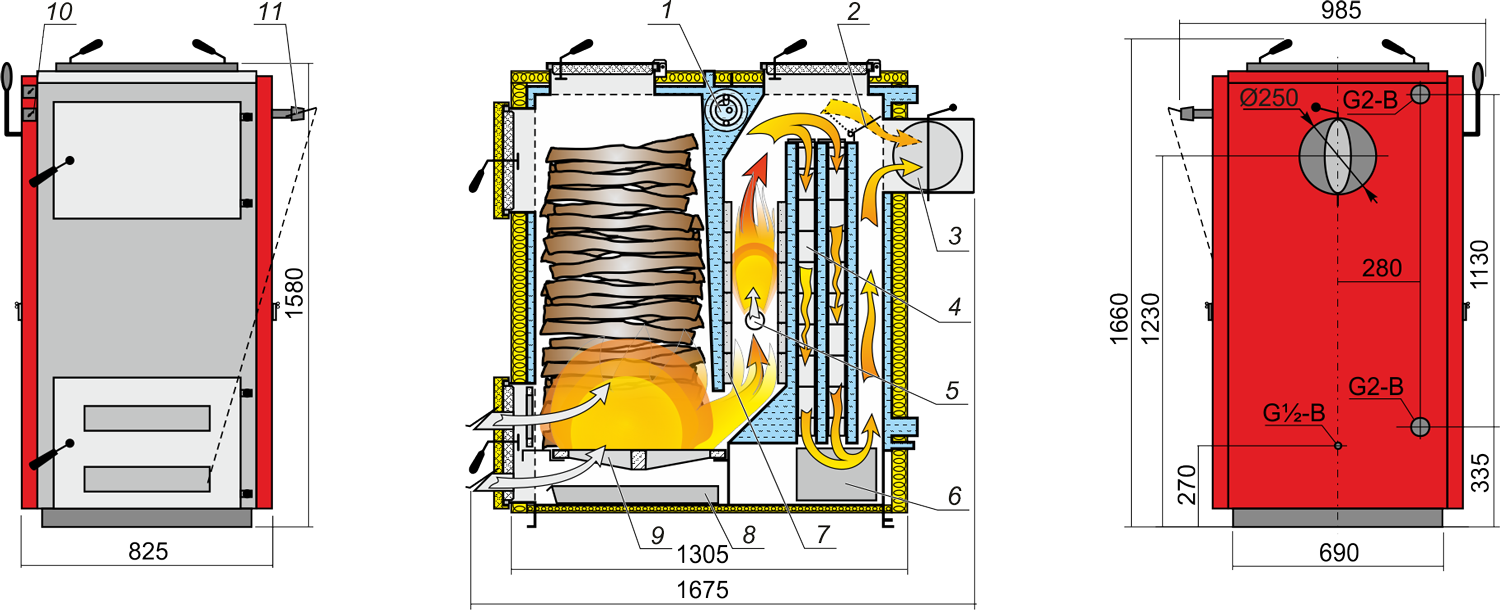

Если имеются навыки, инструменты и большое желание, то можно изготовить агрегат, используя следующий чертеж пиролизного котла на естественной тяге:

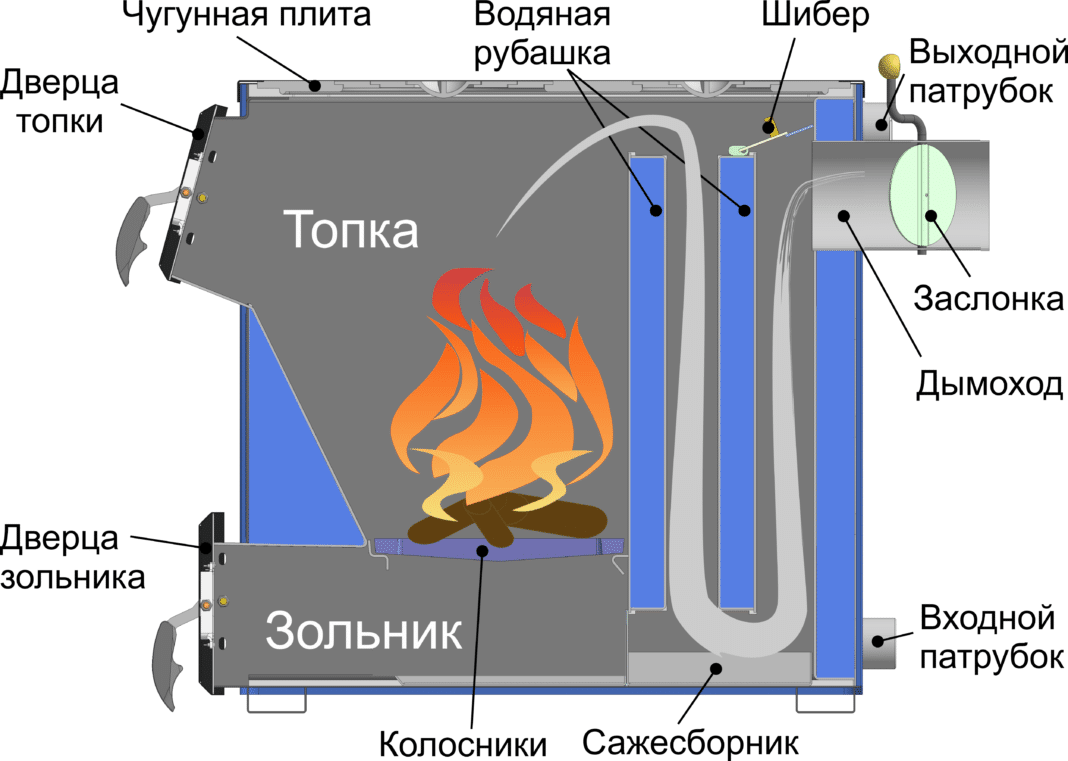

1 – воздушный канал; 2 – дверца для загрузки топлива; 3 – дверца вторичной камеры; 4 – заслонка прямой тяги; 5 – первичная камера; 6 – верхняя крышка; 7 – входной канал для подачи воздуха; 8 – воздушная заслонка; 9 – патрубок для группы безопасности; 10 – вторичная камера дожигания; 11 – патрубок присоединения дымохода; 12 – форсунка; 13 – жаротрубный теплообменник.

Материалом для изготовления камер может служить жаропрочная легированная сталь, но это дорогой материал, поэтому мастера берут простую углеродистую сталь толщиной 5 мм. Для защиты ее от высокой температуры в нижней части топки выполняется футеровка пиролизного котла огнеупорным кирпичом. Им же нужно защитить днище вторичной камеры, куда направлен факел пламени. Для обшивки водяной рубашки применяется листовой металл толщиной 3 мм, его приваривают к ребрам жесткости из полосовой стали. Из такого же металла изготавливают дверцы, крышку и обрамление проемов.

Передачу тепла от дымовых газов устройство котла предусматривает через жаротрубный теплообменник, находящийся внутри водяной рубашки. Для его изготовления подойдут бесшовные стальные трубы из углеродистой стали наружным диаметров 48 или 57 мм. Количество труб следует подобрать по необходимой площади поверхности теплообмена, для чего выполняется расчет пиролизного котла.

Учитывая, что топливо в пиролизных агрегатах горит долго (до 12 часов) и продуктивно, некоторые владельцы классических установок прямого горения задумываются о том, можно ли их модернизировать. Такая переделка твердотопливного котла в пиролизный возможна, но при условии, что топка агрегата сделана из металла, а не чугуна. Колосниковая решетка убирается и с помощью электросварки на ее месте закрепляется перегородка, разделяющая главную топку и зольник, который будет выполнять роль вторичной камеры. Между ними устанавливается форсунка. Кроме этого, понадобится организовать подачу воздуха в обе камеры, надо изготовить воздушные каналы и установить их, как показано на чертеже.

Как правило, переделка котла в пиролизный происходит не на заводских агрегатах, а на самодельных, это расширяет возможности для усовершенствования конструкции. Можно менять проходное сечение форсунки, размеры обеих камер или площади поверхностного теплообмена, добиваясь наилучших показателей длительности горения и повышения КПД установки.

Преимущества и недостатки

Преимущества пиролизного оборудования:

- Топливо сгорает практически полностью, почти не оставляя после себя золы. Чистить аппарат приходится реже.

- Экологичность – в верхней топке окончательно догорает максимальное количество вредных веществ, которые в обычных котлах выходят в атмосферу через дымоход.

- Так как внизу вместо открытого огня идет процесс тления, одной порции дров хватает на больший отрезок времени, по сравнению с тем, сколько времени горит это же количество топлива в обычном котле. Одна закладка может тлеть до 12 часов, что значит дополнительную экономию.

- Повышенный уровень коэффициента полезного действия по сравнению с классическими моделями.

- За счет высокой температуры горения можно использовать практически любое сухое твердое топливо и использовать в его качестве отходы производства, которые можно достать бесплатно, если вы работаете на производстве. Можно ли топить углем, написано в инструкции по эксплуатации каждой конкретной модели.

Недостатки пиролизных котлов:

- Повышены требования к качеству топлива. Оно должно быть максимально сухим, иначе без кислорода оно просто потухнет на первом этапе.

- За счет усложнения конструкции такие аппараты стоят дороже обычных аналогов и больше подвержены поломкам. Чтобы сэкономить, можно сделать такое оборудование самому, найдя чертежи и схемы подобных самодельных аппаратов.

- Некоторые модели имеют в конструкции вентиляторы для принудительной тяги. Это делает котлы энергозависимыми.

- Если теплоноситель успевает слишком сильно остыть, это может привести к тому, что прекратится горение в верхней камере. Чтобы этого избежать, устанавливаются дополнительные обходные каналы примеси горячей воды, что усложняет и удорожает подключение.

Преимущества

Современные пиролизные котлы пользуются огромным спросом. Здесь топливо полностью сгорает, а значит, не придется регулярно очищать оборудование от сажи. Отдельно стоит упомянуть отсутствие едкого дыма. Поскольку топливо сгорает практически полностью, выделение отходов минимально. Соответственно, подобные газогенераторы считаются более экономичными. Также это позволяет применять для пиролиза отходы швейного производства. Использование качественного топлива обеспечивает работу котла в течение 12 часов на одной закладке.

Традиционные твердотопливные котлы из-за особенностей топлива всегда плохо поддавались управлению, однако использование пиролиза помогает решить проблему. Поскольку основное горение осуществляется в камере дожига, функционирование подобного оборудования возможно в автоматическом режиме.

Рекомендации по выбору оборудования

Если вы уверены, что сможете постоянно покупать сухие дрова или самостоятельно просушивать их в домашних условиях, то можете смело покупать пиролизный котел. В противном случае следует отдать предпочтение современному оборудованию, топка которого рассчитана на пиролизное и традиционное сжигание топлива. Такое устройство может работать на дровах, влажность которых достигает 35–45%.

Если проблем с топливом нет, обратите внимание на загрузочную камеру. Сюда должны помещаться дрова размером в 55–65 см

В обеих камерах должно иметься покрытие из керамзитобетона. Благодаря ему внутри устройства поддерживается оптимальный температурный режим, что обеспечивает качественное сжигание выбранного топлива и защиту стенок изделия от прогорания.

Как сделать своими руками

Чтобы сконструировать пиролизный котёл своими руками прежде всего нужно сделать необходимые расчёты и затем на их основании чертёж.

Чертёж можно заказать и у специальной фирмы, которая занимается разработкой чертежей. Даже в этом случае пиролизный котёл обойдется, так примерно, долларов на 2 000 меньше, чем купить.

Если есть навыки и уверенность в своих силах можно попробовать сделать его самостоятельно.

Скачав чертежи здесь https://yadi.sk/d/ch0OqRygmWRR3. Их необходимо изучить и доработать под свои условия. Размеры камеры для розжига изменять нежелательно. Это чертежи котла мощностью 20 кВт. (Они разработаны сайтом http://cdelayremont.ru/piroliznye-kotly).

В соответствии с разработанными чертежами, есть возможность рассчитать необходимое количество материала для агрегата. И вполне реально сконструировать пиролизный котёл в собственном гараже.

Для работы понадобятся следующие инструменты:

- электрическая дрель;

- сварочный аппарат (желательно модель постоянного тока);

- желателен плазморез или электролобзик;

- несколько упаковок (около 5 шт) электродов;

- болгарка;

- несколько шлифовальных кругов на 125 мм;

- отрезные круги на 230 мм.

Из материалов:

- Металлические листы не меньше 5 мм толщиной, а также на 3 мм. Помните, что дешёвая сталь быстро прогорит, так как температура пиролиза не ниже 1100С. Ремонт будет сложным и дорогостоящим, а иногда и невозможным. Здесь нужна качественная сталь не меньше 5 мм. Для внешнего кожуха подойдет и 3 мм.

- Набор труб различного диаметра, их количество должно быть рассчитано, согласно чертежам.

- Набор профтруб 2 мм.

- Несколько полос стали разной ширины и толщины.

- Вентилятор.

- Термодатчик.

Классификация

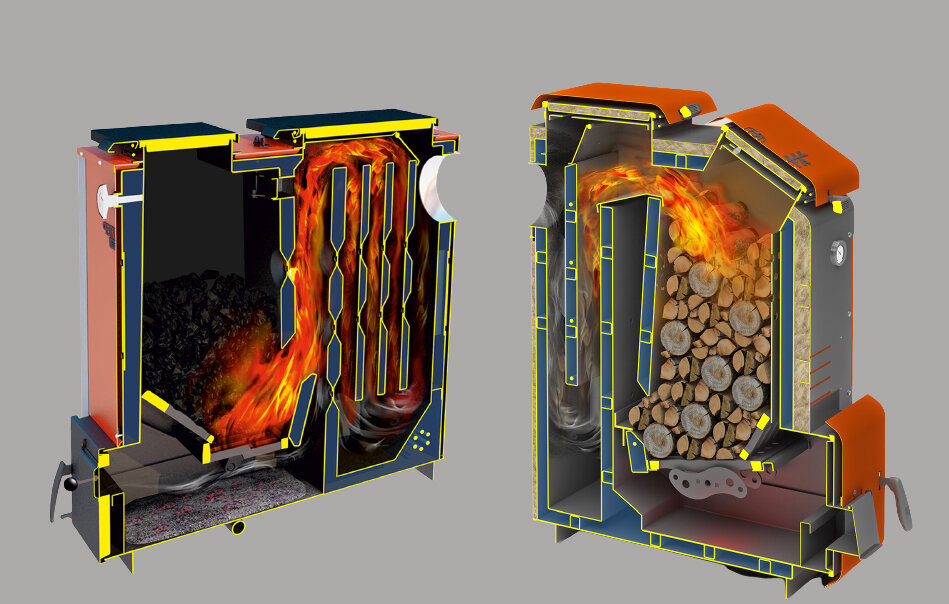

Котлы имеют отличия по расположению камер для дожигания газов:

- с верхним расположением;

- с нижним расположением.

Котлы с верхней камерой более громоздкие, требуется больше материала для сборки дымоотвода. Зато чистить их придётся намного реже, ведь частицы от сгоревшего топлива не попадают в камеру для дожигания газов.

В котлах с нижним расположением секции топливо располагается в верхней части, а газы выводятся в нижнюю, и там догорают. Это удобно, но придётся часто удалять мелкие дровяные частицы из камеры утилизации газов.

По энергозависимости котлы бывают:

- без применения электричества: котлы с естественной тягой;

- с принудительной тягой.

Энергонезависимые котлы подразумевают включение в конструкцию высокого дымохода (не менее 5–6 метров) для увеличения тяги и обеспечения достаточного разрежения в отсеке сгорания.

Эффективность обогрева у таких котлов будет несколько ниже, чем у котлов с принудительной тягой.

Устройства с принудительным поддувом оснащаются одним или двумя вентиляторами, которые могут работать в режиме нагнетания воздуха или откачки сгоревших газов.

В некоторых моделях котлов применяется комбинированный способ с участием нагнетающих и отсасывающих газ устройств для увеличения мощности.

Справка! Механизмы, откачивающие отработанные газы, изготавливаются из особых жаропрочных (аустенитных) сплавов, их стоимость значительно выше, чем у нагнетающих вентиляторов.

По способу обогрева:

- Водяного обогрева — к теплообменнику котла подключаются водяные трубопроводы, по которым нагретая рабочая жидкость разносится по различным помещениям.

- Воздушного обогрева — вместо воды используется воздух, получающий тепло посредством того же теплообменника и распространяемый по воздухопроводам. Эффективность ниже, чем у водяного способа, применяется на производственных площадках, складах.

Фото 1. Пиролизный котел с теплообменником, предназначен для водяного обогрева, работает на дровах.

Чертеж: общий вид, рабочий процесс

Вариантов исполнения пиролизного котла много. Наипростейший вид по чертежу устроен таким образом.

- Камера сгорания котла.

- Отсек газификации.

- Секция дожигания газов.

- Колосниковые решётки.

- Теплообменник (входной/выходной патрубки).

- Трубопровод отвода газов (дымоход).

- Отверстия для поддува.

- Дверка в отсек для закладки топлива.

В котел могут быть включены температурные датчики и приборы для контроля и поддержания нормальных режимов работы.

А также аппаратная часть котла для автоматизации функционирования всего отопительного комплекса.

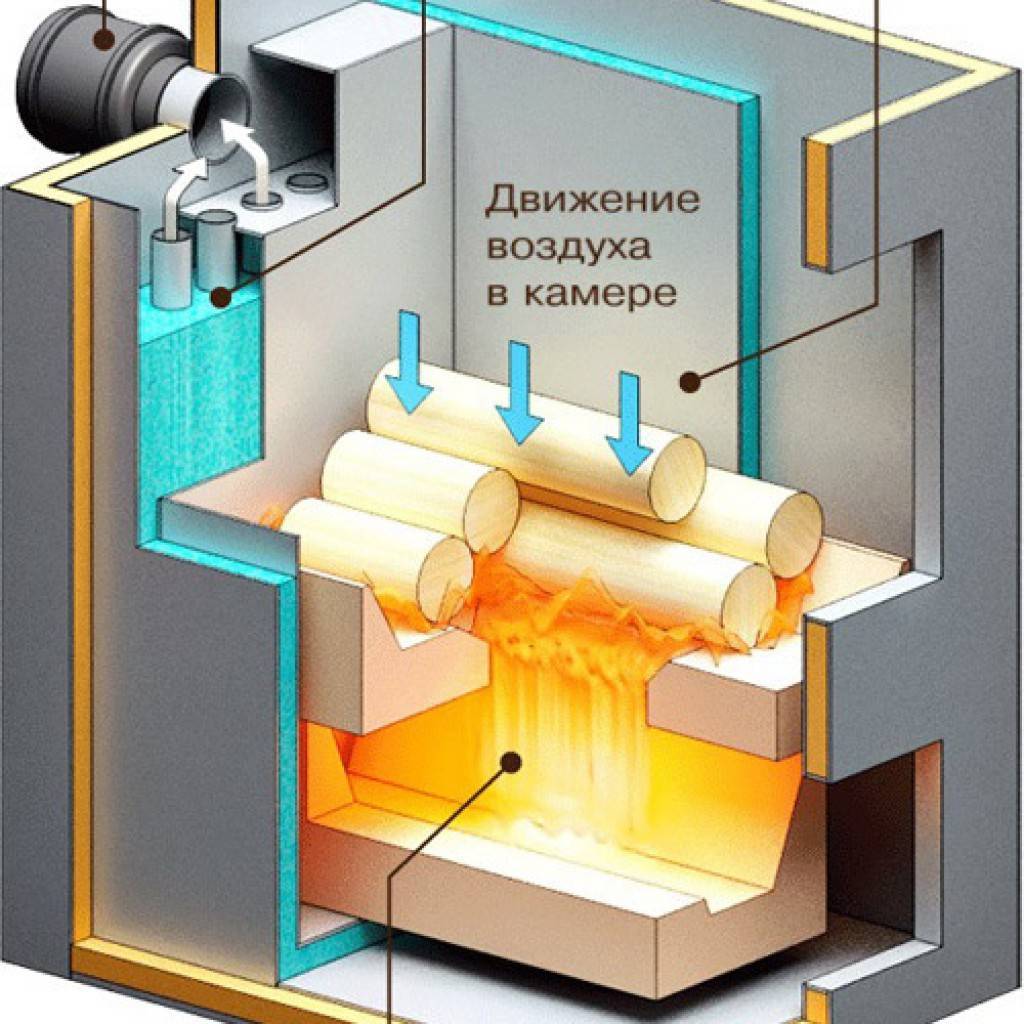

Суть происходящего внутри пиролизного котла характеризуется следующими процессами:

- Поток воздуха извне поступает в отсек газификации с находящимся там топливом.

- Некоторая часть кислорода будет поддерживать процесс горения (тления). Газы, являющиеся продуктами горения, через сопло попадают в камеру сгорания котла и там окисляются в присутствии вторичного кислорода, который поступает вместе с воздухом снаружи.

- Часть пиролизных газов восстанавливается при наличии углерода из топлива до угарного газа и окиси азота, потребляя при этом часть энергии. Смесь проходит в секцию дожигания газов и окисляется там с возвратом отнятой им энергии.

Фото 2. Чертеж пиролизного котла длительного горения, собранное по нему устройство может обогреть большой дом.

Участвующие в реакции пиролиза газовые смеси выводятся наружу через дымоход, минуя при этом теплообменник котла.

Внимание! Так как функционирование пиролизных котлов связано с большим количеством энергии, генерируемой внутри оборудования и возможном выделении разного рода вредных газов, осуществлять самостоятельную постройку котлов рекомендуется только при полном понимании всех физико-химических процессов, возникающих при его работе. Температурные фазы:

Температурные фазы:

- сушка, пиролиз древесины — 450 °C;

- сгорание древесного газа и вторичного воздуха — 560 °C;

- продувание пламени и возврат тепла — 1200 °C;

- отвод оставшихся продуктов горения — 160 °C.

Отличия устройства от обычных котлов

Включая древесину (дрова), специальные топливные брикеты (пеллеты) и отходы, получаемые на производстве. Одно из главных отличий котлов — применение различных видов твёрдого топлива, практически любого вещества, которое может гореть.

Длительность процесса сжигания топлива намного больше, чем у обычных котлов. От 8–10 часов и выше. Есть модели котлов с крупным отсеком для дров, продолжительность непрерывной работы — до 24 часов. Это значит, что пополнение камеры сгорания новыми порциями топлива осуществляется 1–2 раза в сутки.

Важно! За счёт того, что происходит почти полное разложение твёрдых материалов, пирокотлы менее вредны для окружающей среды