Методы производства шлакоблоков

Существует два способа получения таких блоков у себя на участке.

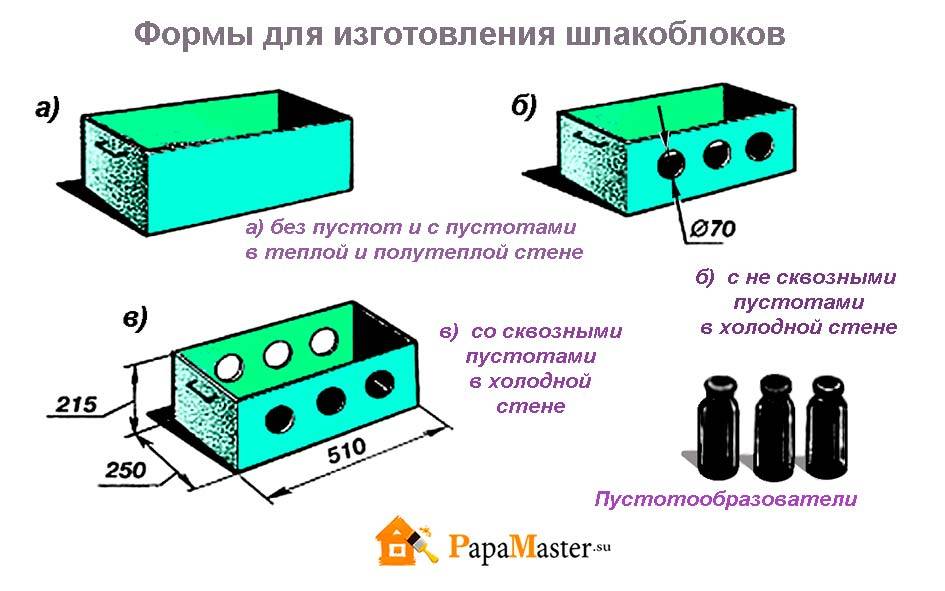

- При помощи опалубки, то есть формы, изготовленной из пиломатериалов либо стальных листов.

- На основе работы специального станка.

Видео – Станок для изготовления шлакоблоков

Инструментарий и материалы для производства блоков:

- формы (дерево или металл), либо вибростанок;

2,3,4 – заготовки поддона. 5,6,7 – обрамление матрицы снизу (уголок 25х25). 8 – планка крепления пустотников. 9 – пустотник. 10 – верхняя заглушка пустотника. 11 – нижняя заглушка пустотника

Форма для вибропрессования

Фото формы

Самодельная форма для шлакоблоков

Привод

Фото привода

Крышка для формы

Форма с крышкой в сборе

- бетономешалка;

- лопатка для выравнивания;

- лопата для насыпи раствора;

- раствор.

Формовка и сушка блоков из шлакобетона

Готовым раствором, тщательно замешанным по выбранной под себя рецептуре, необходимо заполнить собранную форму. Заполнять следует с довеском, затем тщательно встряхнуть, простучать форму, чтобы вышли все пузырьки воздуха, а раствор заполнил рабочую емкость полностью. Утрамбовать сверху. При необходимости добавить раствор и аккуратно перевернуть блок на расстеленную пленку или поддон, чтобы снять сначала дно, а затем и саму форму, оставив блок схватываться на воздухе. Если раствор приготовлен без нарушений пропорций, то блок не изменит формы, не расплывется.

Сушатся/твердеют шлакоблоки без пластификатора минимум 36 часов, лишь затем переносятся к месту складирования. Лишь «созревшие», набравшие прочность блоки можно использовать в строительстве. А прочность они набирают до двух месяцев сушки. Первую неделю блоки должны лежать не плотно друг к другу. Во время сушки следует избегать пересыхания, как и с любыми бетонными изделиями – смачивать, накрывать пленкой или влажной тканью.

Остается добавить, если ваш трудовой запал исчерпал себя на любой стадии строительства или ремонта, всегда можно вызвать рабочую бригаду в помощь. Наша строительная компания предоставляет также услуги качественного утепления эковатой или любым утеплителем, выбранным заказчиком.

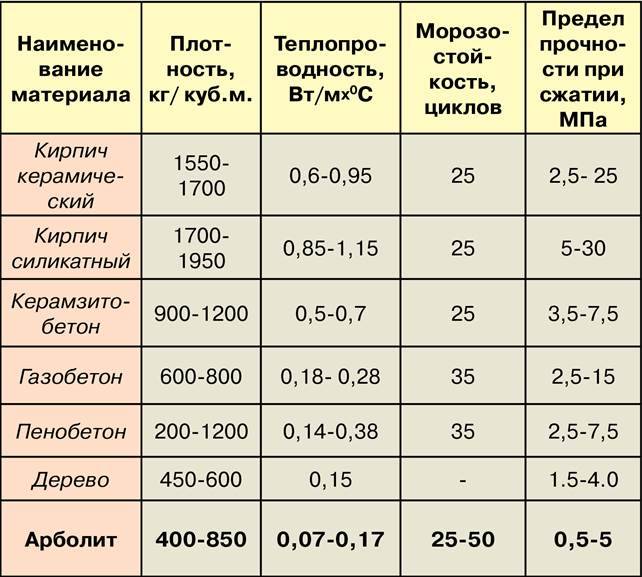

Характеристики материала

Прежде чем выбрать материал для возведения какой-либо конструкции из шлакоблока, необходимо ознакомиться с его основными характеристиками. Материал имеет различные размеры и формы, но стандартные габариты составляют 200 на 400 мм.

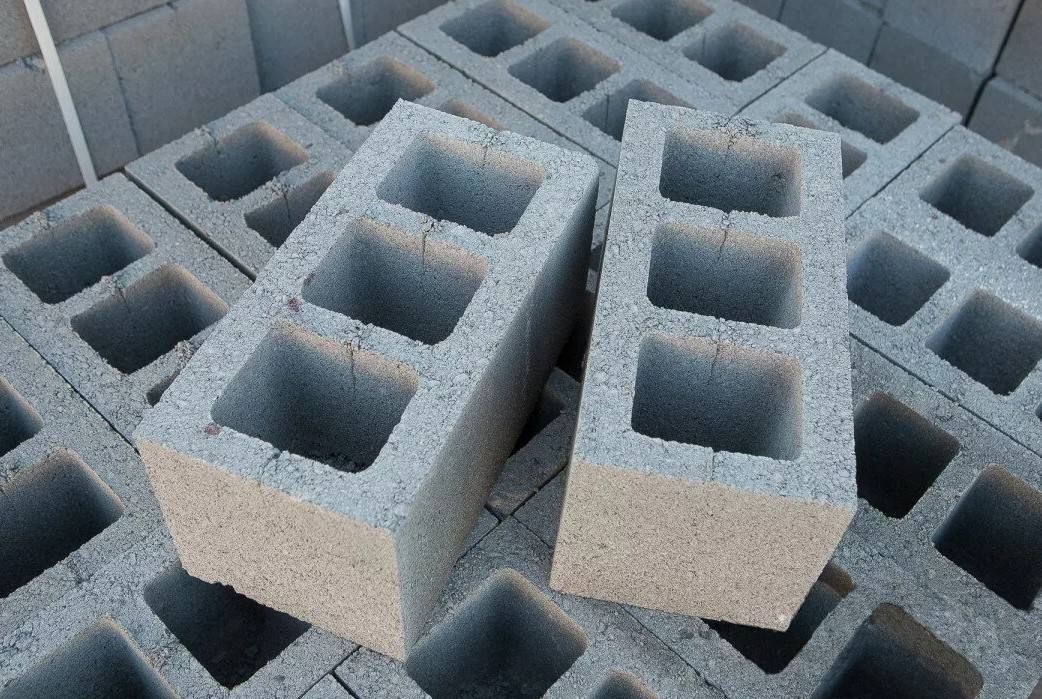

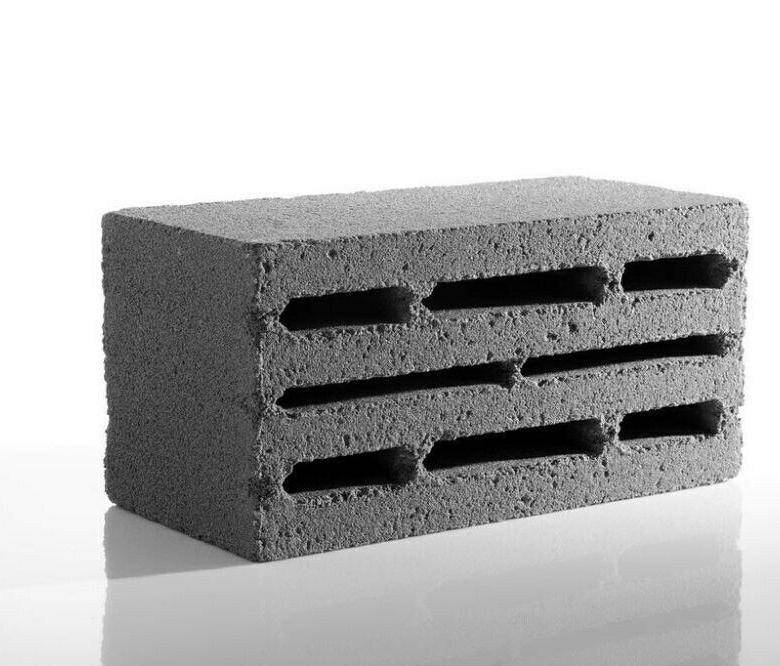

Различаются две разновидности шлакоблоков:

- пустотные;

- монолитные.

Шлакоблок имеет разное внутренне строение:

- с двумя прямоугольными полостями;

- с четырьмя прямоугольными полостями;

- с двумя или тремя полостями округлой формы;

- с полостями, расположенными в 3 ряда, которые имеют произвольную форму.

Чтобы определить плотность шлакоблока, рекомендуется обратить внимание на особенности марки товара. Именно в маркировке можно найти важную информацию о нагрузке, которая должна приходиться на 1 кв

см.

Невысокие несущие свойства конструкции, возведенной из шлакоблока, не позволяют использовать материал для возведения многоуровневых зданий. Материал проявляет низкую устойчивость к высокой нагрузке.

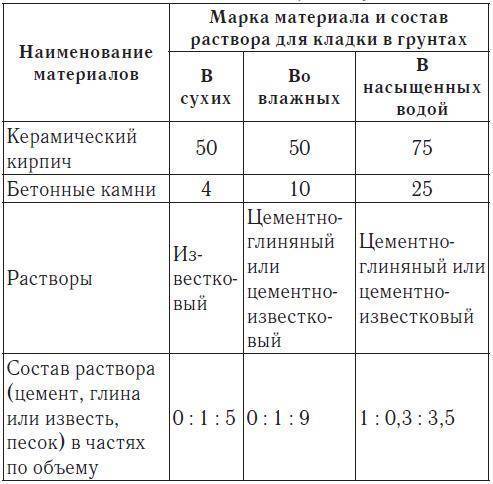

Шлакоблоки имеют повышенную гигроскопичность. Это накладывает определенные ограничения на применение материала в строительстве и требует соблюдения следующих требований:

- строительство осуществляют в период, когда отсутствует повышенная влажность;

- стены необходимо укладывать на фундамент с высотой не ниже 70 см;

- покрытие снаружи рекомендуется наносить слоем, ширина которого составляет примерно 2 см. Работу эту начинают проводить сразу после окончания монтажа.

- строение нельзя оставлять на продолжительный период без крыши для уменьшения поглощения влажности материала.

Подходящие параметры

- Рекомендуемая плотность составляет 35-125 кг/см2. Из материалов с маркировкой М125 или М100 изготовляют фундамент и цокольные стены. Изделия с маркировками М75 или М50 используют для монтажа стен и различных перегородок. Марку М35 применяют как утеплитель.

- Строение без утраты основных характеристик способен выдерживать до 50 циклов. Это демонстрирует хорошую устойчивость строительного материала к низким температурам. Чтобы внешние стены имели длительный срок службы, их монтируют из блока, который устойчив к низким температурам (выдерживает 35 циклов). При эксплуатации строений в более суровом климате рекомендуется использовать в качестве основного материала блок с более высокой устойчивостью к низким температурам.

Технология производства

Можно рассмотреть описание одной из технологий для производства. Этапы выполнения таковы:

Технология производства: 1. Приготовить раствор. 2. Залить раствор в форму. 3. Просушить.

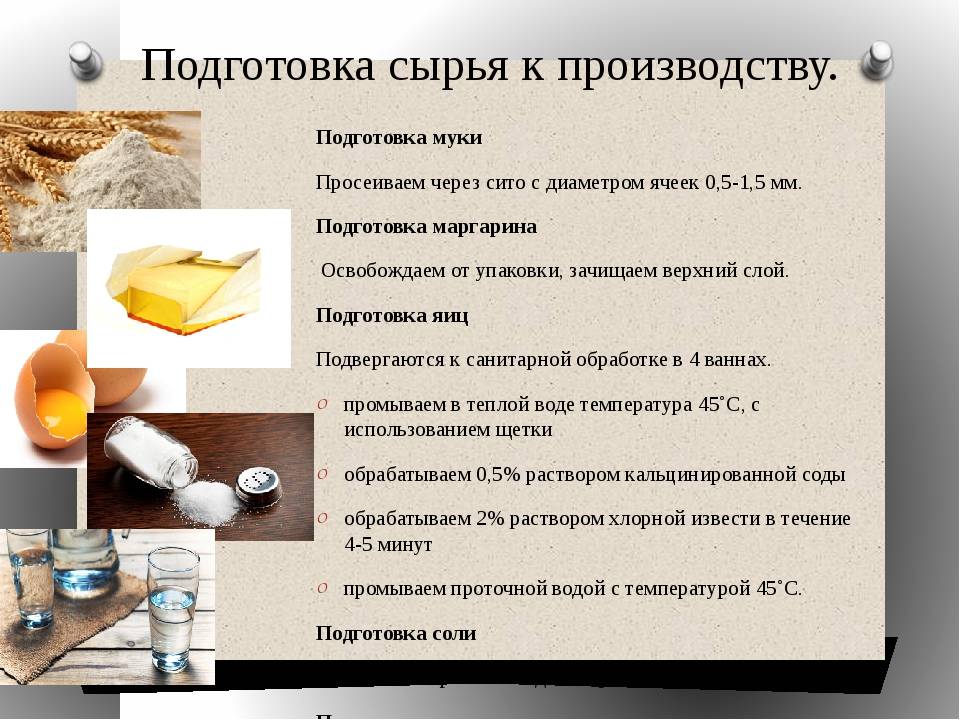

- Подготовка бетонной смеси.

- Производство.

- Просушка готовых блоков и складирование.

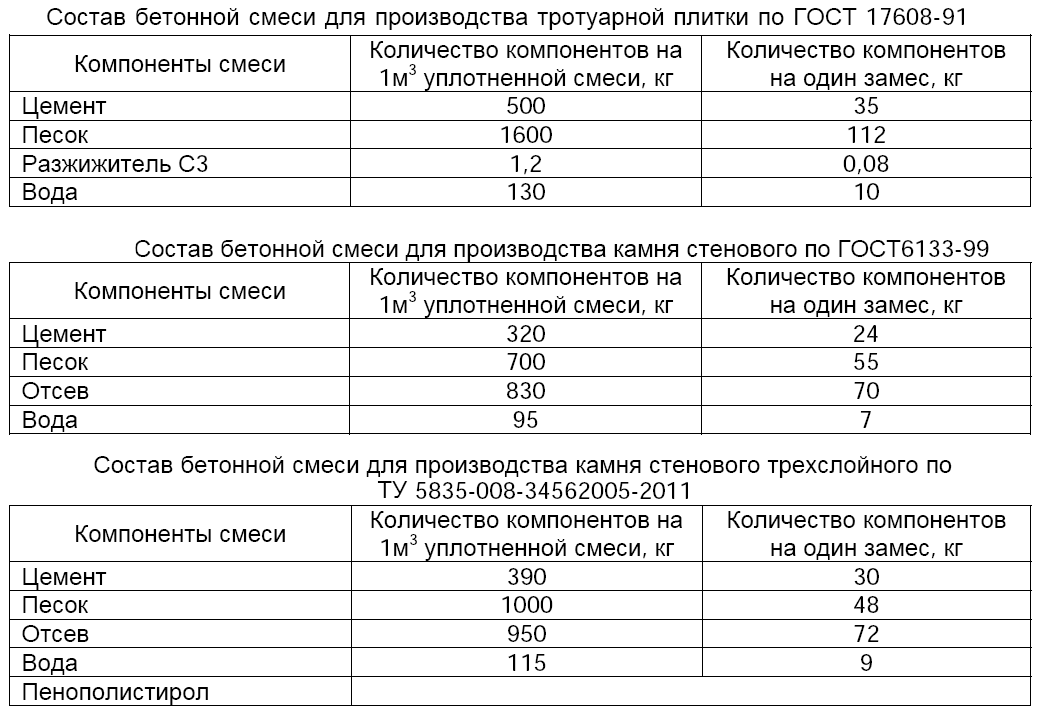

Подготовка бетонного раствора (пропорции):

- Засыпается 4 лопаты гранулированного шлака + 4 лопаты мелкого отсева.

- Добавляется 1 лопата цемента.

- Все составляющие раствора хорошо перемешиваются.

- Добавляется УПД в растворенном виде.

- Все заново перемешивается таким образом, чтобы бетон как следует пропитался раствором УПД.

Производство:

- В вибрационный станок засыпается бетон.

- Устанавливается прижим, включается вибратор.

- С вибрацией поднимается станок, готовый шлакоблок остается на площадке.

После окончания всех работ производится просушивание и складирование готового материала.

Раствор без добавки УПД:

- готовые блоки высыхают на площадке в течение суток. Периодически их надо слегка смачивать, как и любое из цементосодержащих изделий;

- после этого блоки надо аккуратно перевернуть на боковую грань для подсыхания других граней;

- в таком положении шлакоблок надо выдерживать еще сутки, потом их выкладывают в штабель для досыхания.

Если используется раствор с УПД, готовые блоки убирать с площадки и складировать их в штабель можно уже через 6-8 часов.

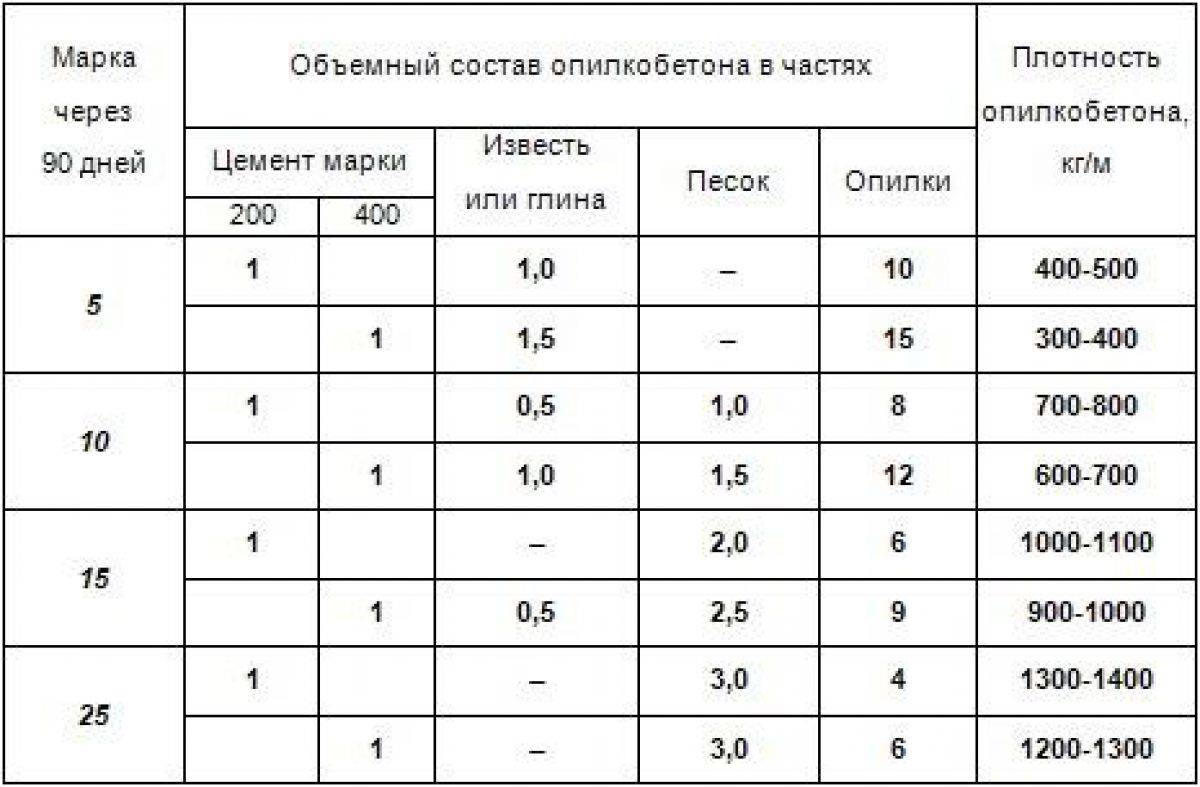

Легкие бетоны

К легким бетон относится, если его кубический метр весит менее 1800 кг. Некоторые виды бетона, в которых использованы легкие заполнители, такие как вспученный перлит или полистирол, могут иметь очень низкий вес, но за счет потери прочности. Основными свойствами легкого бетона являются: малый вес изготовленных из него камней; высокие тепло- и звукоизоляционные свойства; отсутствие разрушений при забивании гвоздей; устойчивость к многократному чередованию замерзания и оттаивания; низкая усадка при высыхании и малые температурные деформации.

| № | Наименование | Кол-во | Плотность бетона, кг/м.куб | Марка полнотелого камня, кг/см.кв | Марка пустотелого камня, кг/см.кв |

Как осуществить замес раствора для создания шлакоблока?

Название стройматериала «шлакоблок» говорит само за себя. Это означает, что основной составляющей раствора будет шлак, полученный в доменной печи, который следует просеять через специальный просеиватель (сито).

Шлак гранулированный

Нам понадобится:

- 7 частей основного наполнителя (им послужит шлак);

- 2 доли гравия, имеющего фракции 5-15 мм;

- полторы части цемента (лучше всего брать марку М 400, 500);

- примерно 3 части воды.

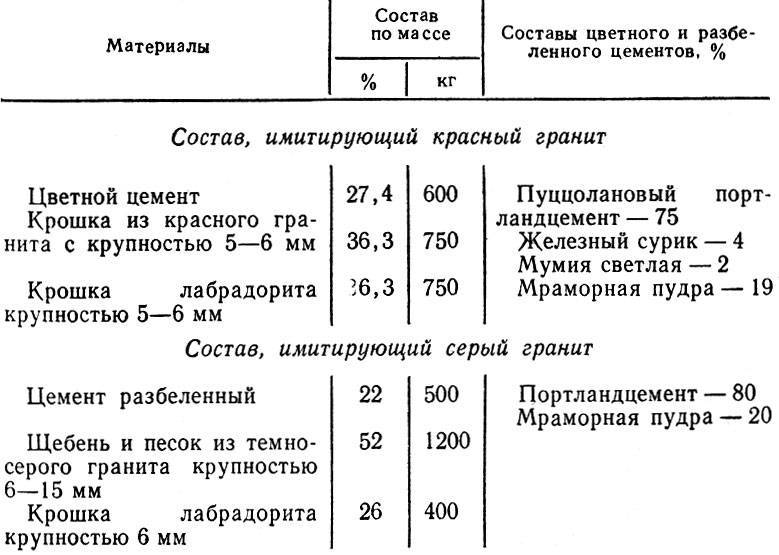

Кроме шлака, в качестве основного элемента могут выступать и другие составляющие: глина, керамзит, песок, гравий, щебень, гипс и многие другие. Следует заметить, если в роли наполнителя вами выбран доменный шлак, то другие добавки запрещается использовать. Если вы хотите получить цветной шлакоблок, то в раствор можно ввести мел или доведённые до мелкой крошки красные кирпичи (их следует истолочь).

Кирпичная крошка

Кроме того, в процессе производства шлакоблоков следите за тем, чтобы раствор не растекался.

Цветной шлакоблок

Цветной шлакоблок красный

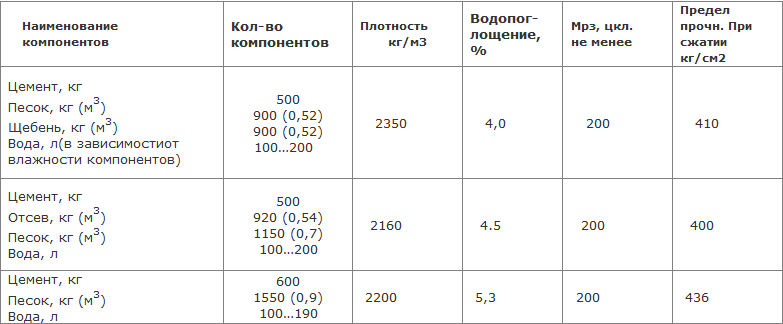

| Название компонентов | Кол-во компонентов | Плотность, кг/м3 | Водопоглощение, % | Мрз, циклов не менее | Предел прочности при сжатии, кг/см2 |

| Цемент, кг Песок, кг (м3) Щебень, кг (м3) Вода, л (в зависимости от влажности компонентов) | 500 900 (0,52) 900 (0,52) 100…200 | 2350 | 4 | 200 | 410 |

| Цемент, кг Отсев, кг (м3) Песок, кг (м3) Вода, л | 500 920 (0,54) 1150 (0,7) 100…200 | 2160 | 4,5 | 200 | 400 |

| Цемент, кг Песок, кг (м3) Вода, л | 600 1550 (0,9) 100…190 | 2200 | 5,3 | 200 | 436 |

Пластификатор для бетона

Суперпластификатор

Когда вы собираетесь самостоятельно наладить процесс создания шлакоблоков, следует понимать, что универсальной рецептуры раствора не существует. Каждый мастер путём проб и ошибок подбирает свою уникальную формулу. Если вы новичок, то можете прибегнуть к стандартной.

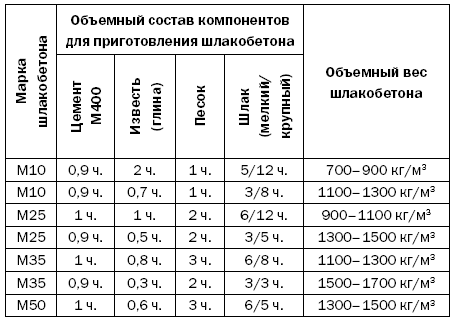

Состав смеси для изготовления строительного материала

Основа состава для изготовления шлакоблоков – это шлак. Это отход металлургического производства, образованный после отделения металлических компонентов из руды. Он подразделяется на два вида:

- гранулированный;

- негранулированный.

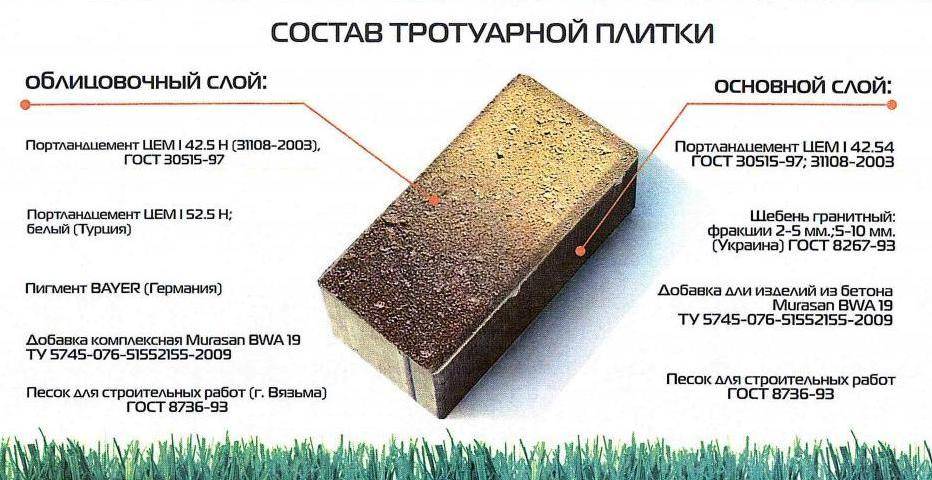

Первый вид входит в состав бетона для шлакоблока. Его называют граншлак. Вторая разновидность материала применяется для других целей – изготовление тротуарной плитки, дорожных покрытий.

В зависимости вида производства различают следующие подвиды шлака:

- отходы, образующиеся при сгорании угля;

- отходы черной металлургии;

- отходы цветной металлургии.

При изготовлении шлакоблока своими руками в составы бетонов не рекомендуется вводить отходы от сгорания топлива, так как они токсичны.

Материалы для изготовления шлакоблоков

Существует стандартный рецепт бетона для шлакоблока, который видоизменяется, в зависимости от сферы и целей применения. В классическую рецептуру входят компоненты:

- шлак;

- песок;

- гравий;

- цемент;

- вода;

- пластификатор.

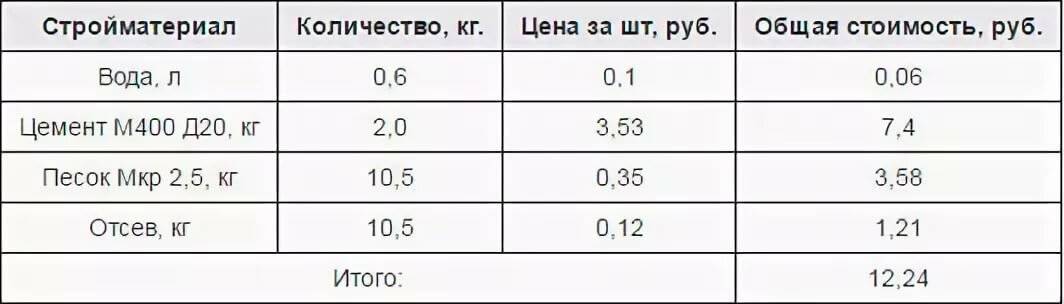

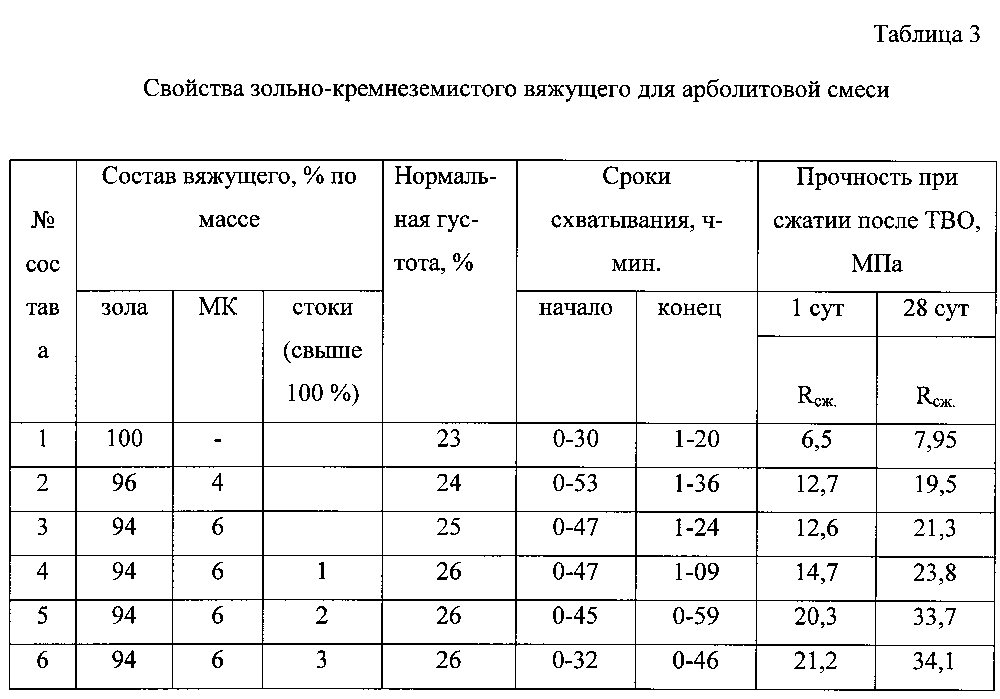

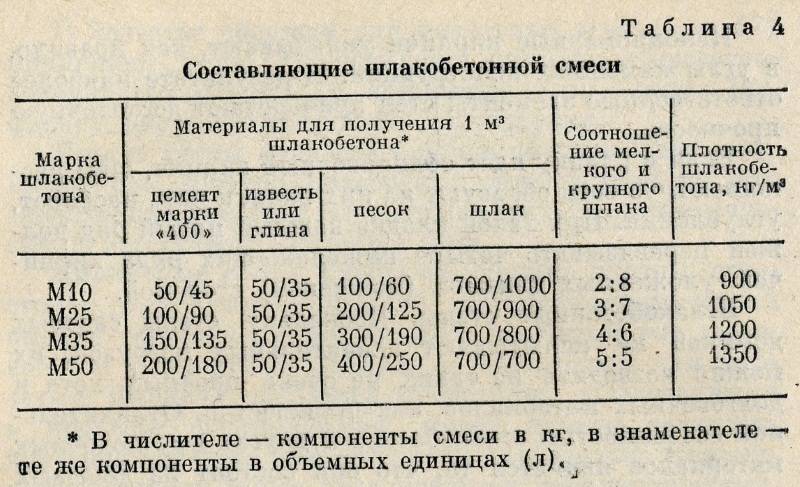

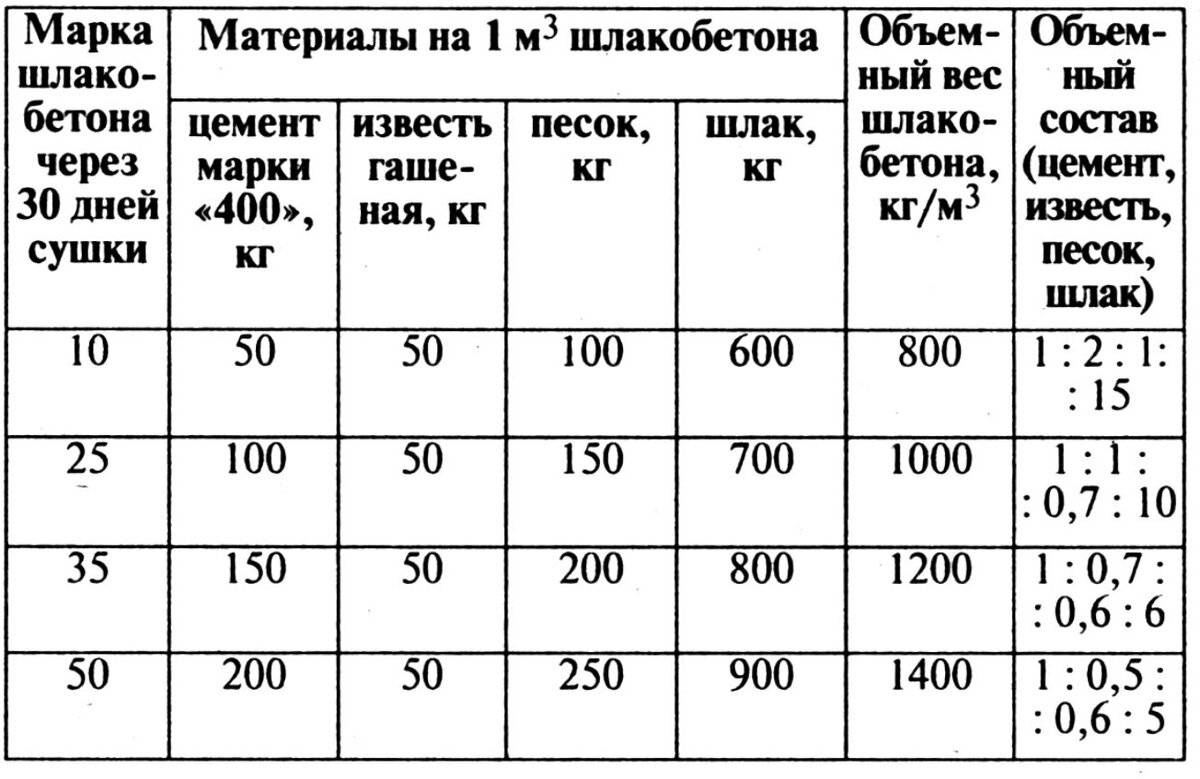

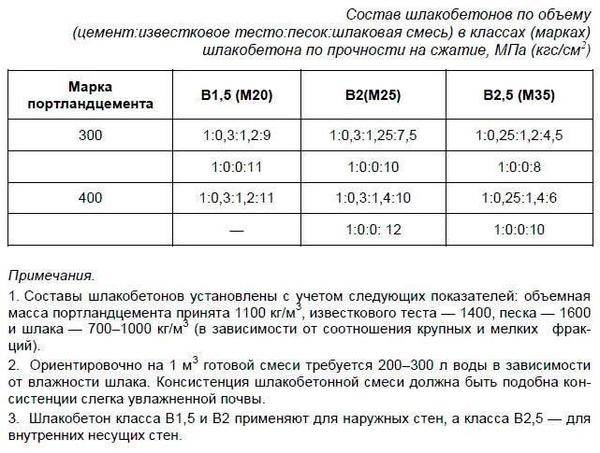

В таблице даны рекомендованные характеристики и соотношение материалов, применяемых при изготовлении шлакоблоков.

| материал | характеристики | соотношение (в частях) |

| шлак | · крупный; · гранулированный; · просеянный | 7 |

| песок | · крупный; · речной | 2 |

| гравий/щебень | фракция – от 5 до 15 мм | 2 |

| цемент | М 400 – М 500 | 1,5 |

| вода | 1,5 – 2,5 | |

| пластификатор для бетона | при отсутствии заменяют клеем ПВА, гипсом | по рекомендации производителя |

Количество воды зависит от метода производства строительного материала. При применении способа без прессования, когда смесь помещают в форму, требуется до 3 частей воды.

Для улучшения качеств раствора в него добавляется пластификатор. За счет него блоки не трескаются во время просушивания.

При изготовлении шлакоблоков рекомендуется рассчитать расход цемента заранее. Чем выше его качество, тем меньше его расход. Цемента М 500 расходуется на 10 – 15 % меньше, чем цемента М 400. Использование цемента низкого качества не рекомендовано, потому что полученные шлакоблоки будут ломкими.

Подготовка рабочей площадки, места сушки и складирования

Определившись с наличием сырья, стоит задуматься о рабочих площадках. Те рекламные ролики, что мелькают в интернете, грешат одним недостатком – все ловко и хорошо, но под открытым небом, без учета погодных условий, это большой риск. Площадка под навесом для формовки и первичного отстоя/сушки будет гораздо удобней.

Для того, чтобы не страдала геометрия блоков, рабочая площадка должна быть ровной, желательно накрыта пленкой, на которую и будут выставляться формованные, но еще сырые изделия. Место созревания и дальнейшего складирования блоков тоже должно быть под крышей, желательно, чтобы это было помещение, где можно обеспечить влажность и тепло во время сушки.

Состав и размеры шлакоблоков

Габариты шлакоблоков определяются стандартом. Для этого материала они составляют 380х180х187 мм (длина/ширина/высота). Но придерживаться этих норм необязательно, потому как в индивидуальном строительстве возникает необходимость комбинирования материалов. Параметры шлакоблоков не являются строгой величиной, потому могут поддаваться изменению с учетом индивидуальных характеристик постройки и направленности строительства.

Заметьте, что шлакоблоки со стандартными параметрами на практике тяжело применять. Причиной этому служит немалый удельный вес материала, варьирующийся в пределах от 18 до 26,5 кг. Из-за этого замедляется и ход строительства здания.

Пропорции состава для изготовления шлакоблока

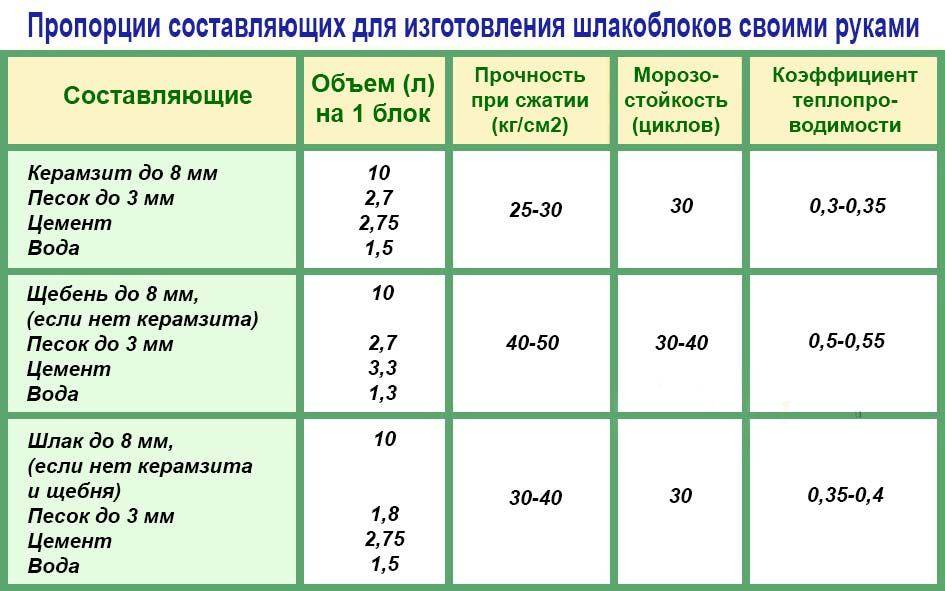

При изготовлении шлакоблока, используют шлак разного размера, он включает в себя различные фракции, это придает материалу хорошую прочность, и повышает тепловые свойства. Чтобы шлак хорошо взаимодействовал с цементом, его необходимо просеять, и смочить водой. Кроме шлака допускается добавление битого кирпича, гравия, гипса, золы или других материалов. Чтобы сэкономить цемент, можно добавить известь, от этого качество материала не ухудшится.

Смеси для шлакоблока могут приготавливаться различными способами, они отличаются пропорциями.

Для приготовления необходимо взять 7 частей шлака, 3 цемента 400 марки, 2 песка, 2 части воды. Воду добавляют столько, чтобы получить раствор нужной консистенции. Все компоненты тщательно перемешивают до однородности, а затем приступают к заполнению форм. При использовании раствора с УПД, готовый материал можно складывать спустя 8 часов.

Необходимо взять 9 частей шлака после обработки металла, его можно приобрести на металлургических заводах, 1 часть бетона. Воды добавляют такое количество, равное половине части цемента.

В этом случае берут мелкий отсев, и граншлак в равном количестве, по 4 части. Одну долю цемента, и количество воды, которое равняется половине состава. Все компоненты необходимо тщательно перемешивать до однородности, чтобы не было комков, а затем залить в формы. При самостоятельном производстве, можно добавлять такие компоненты, как песок, керамзит, опилки, щебенка, и другие.

Основные преимущества шлакоблока

Шлакоблок отличается от других материалов рядом преимуществ, поэтому считается самым востребованным.

- Из шлакоблока можно возвести постройку до трех этажей, для этого не обязательно иметь особые знания, и опыт. Всю работу можно выполнить самостоятельно, без найма рабочих.

- Один шлакоблок способен заменить 4 кирпича, и его стоимость ниже по сравнению с другими материалами, это позволяет сэкономить на расходах.

- Стены из такого материала являются тепло- и звуконепроницаемыми.

- Шлакоблок можно изготовить самостоятельно, в точности соблюдая все пропорции, и технологию производства.

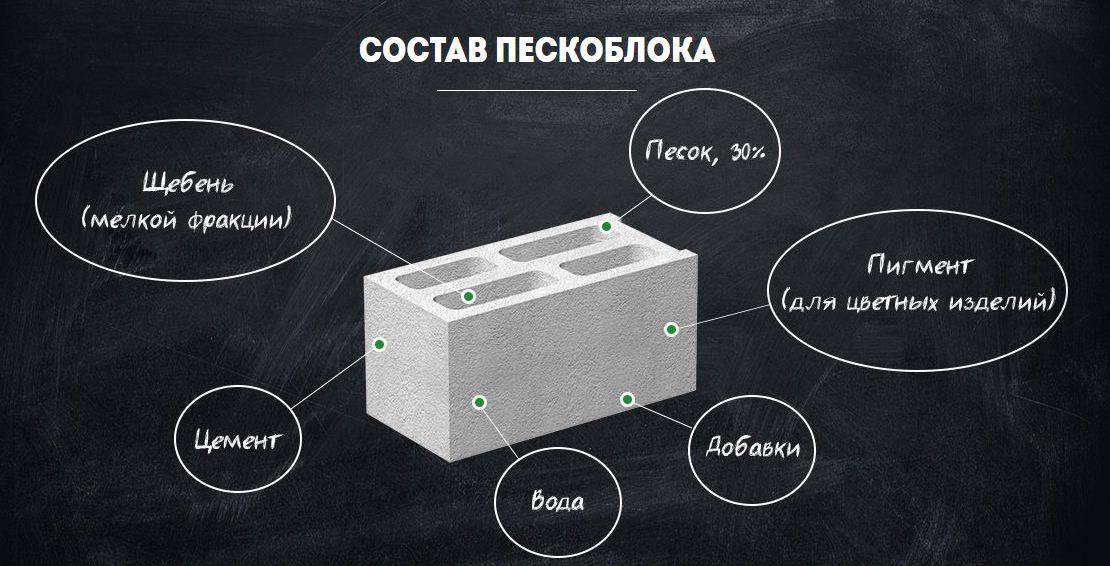

Пескоблоки своими руками

Производство пескоблоков своими руками возможно в дачных условиях. Это качественный и экономичный строительный материал из цемента, песка и воды.

Он экономичен не только потому, что один блок, при своей сравнительно низкой стоимости, может заменить примерно три кирпича, но и потому, что не уступает по качеству, обладая надежностью и влагостойкостью.

По виду, изделия бывают целыми и пустотелыми, а при помощи красителей можно менять их цвет в процессе приготовления.

Как сделать пескоцементный блок

Изготовление пескобетонных блоков – неплохой и сравнительно легкий вариант заработка. Для того, чтобы получить максимальную прибыль, в первую очередь необходимо выбрать правильное оборудование. Хотя сам материал и является экономичным, на оборудовании для его изготовления экономить не стоит. Все затраты восполнятся, причем, в первую очередь, отсутствием лишних проблем.

Самым эффективным оборудованием считается вибропресс. В процессе изготовления пескоблоков, он уплотняет и спрессовывает смесь. Затвердевание при этом происходит вне аппарата. А как сделать выпускаемую продукцию разнообразной? Для того, чтобы можно было менять цвет и форму строительных материалов, в вибропрессе предусмотрены дополнительные сменные матрицы.

Преимущество вибропресса заключается в том, что он представляет собой целую автоматизированную систему, берущую всю работу по производству пескоцементных блоков на себя. Остается лишь засыпать смесь, выбрать матрицу и, после всего, дать изделию затвердеть. Данная функция позволяет сэкономить средства, которые могли быть затрачены на рабочих.

Оборудование и станки для собственного производства

Как сделать пескоблок собственноручно? Необходимо приобрести станок. При выборе вибропресса необходимо учесть планируемый масштаб производства

Если оно будет не слишком глобальным, стоит обратить внимание на переносной вибропресс, поскольку он занимает меньше места, и под него можно не снимать отдельное помещение

Почему застройщики все чаще строят дома из блоков?

Очевидный тренд последних лет в России — возросшая популярность строительства домов из блоков. Почему так происходит? Возможно дело в их низкой цене, а возможно в существенном снижении затрат времени в процессе строительства. Плюсов у этих стройматериалов достаточно много.

Во-первых, строительные блоки — это универсальный материал. Они могут быть использованы при возведении практически любых видов построек. Их отличает высокая прочность, комфорт и долговечность. А время, затраченное на проведение строительных работ значительно меньше, чем, например, на сооружение домов из кирпича.

Так, время на строительство дома из блоков, а также расход бетона снижается на 30-40 % по отношению к другим строительным материалам. Основой блоков является бетон, поэтому процесс высыхания таких стен происходит быстрее, при этом фактически исключается усадка дома.

Во-вторых, строительный блок сам по себе является прекрасным утеплителем и не нуждается в дополнительной термоизоляции. В таких домах зимой тепло, а летом прохладно.

Кроме того, газобетон, пенобетон, газосиликат — очень легкие материалы, с ними нет сложностей в работе. Они легко поддаются обработке, что упрощает проведение электропроводки и сантехники, а также позволяет возводить постройки различной формы и конфигурации.

К тому же, бетонные стеновые блоки имеют отличные звукоизолирующие свойства. А большой размер блоков позволяет ускорить процесс монтажа, потому что минимальный шов между ними исключает образование мостиков воздуха, что также способствует хорошим теплоизоляционным характеристикам конструкции.

Технологический процесс отлива шлакоблоков

Хорошие и надежные шлакоблоки получаются в результате использования раствора средней текучести

Этот фактор важно учесть во время препуциального распределения компонентов и их смешивания. Зачастую это типичный бетонный раствор, замешанный в бетономешалке или вручную с добавлением пластификаторов и отходов производства

После приготовления смеси, согласно пропорции раствора для изготовления шлакоблока, ее разливают по формам и ждут, пока блоки застынут. Это домашний вариант отлива строительных блоков из шлака. В условиях производства все происходит по-другому. Здесь применяется специализированное оборудование, используются особенные техники смешивания компонентов.

Зная, как определить пропорции приготовления раствора для шлакоблока, вы можете изготовить строительный материал самостоятельно. Как это делать: своими руками или приобрести заводские блоки, решать только вам. В любом случае, следуя правилам выбора и советам экспертов, типовых ошибок при покупке строительного материала легко избежать. Отдавая предпочтение покупным шлакоблокам, выбирайте материалы проверенных рейтинговых компаний.

Знание пропорций и норм изготовления бетонных растворов поможет изготовить соответствующий техническим нормам продукт, пригодный для строительства жилых домов.

Для возведения малоэтажных зданий часто используются шлакоблоки – стеновые камни, получаемые путем прессования бетонного раствора в форме. Они обладают рядом преимуществ, среди которых звуконепроницаемость, хорошая теплоизоляция и невысокая стоимость. Ранее их производили только на заводе, с использованием специального оборудования и пропарочной камеры, теперь же изготовлением можно заняться самостоятельно, для этого достаточно знать пропорции раствора для шлакоблока и иметь виброустановку.

- Подготовительные работы

- Изготовление

Шлакоблоки подходят для возведения производственных зданий, сараев, гаражей, подвалов, мастерских, СТО, также их используют для закладки фундамента, строительства межкомнатных перегородок, прокладки вентиляционных каналов, утепления стен.

Пропорции раствора для шлакоблоковДля изготовления используются 3 составляющие: вяжущий агент, песок и наполнитель — шлак. В роли связующего вещества могут выступать глина, гипс, известь или цемент

Большое внимание уделяется чистоте наполнителя – в нем должны отсутствовать посторонние примеси, такие как уголь, зола или земля. Состав раствора для шлакоблоков: цемент-песок-шлак в пропорции 1:3:5

При приготовлении смеси в нее необходимо добавить небольшое количество воды, примерно 0,5% от общего объема цемента. Сделать шлакоблоки можно и без использования песка, тогда пропорции будут составлять 1:9, расход воды останется тем же.

Состав шлакоблока и пропорции

Как уже говорилось, его сырьем могут выступать разнообразные материалы, поэтому существует несколько рецептур замеса. Но главным компонентом шлакоблока является цемент. К нему добавляют наполнитель, пластифицирующую добавку и все это разбавляют водой до необходимой консистенции. Если изменить составляющие, то получится легкий бетон арболит. В состав арболита входит: древесина, цемент и ряд химических добавок.

Обычно для такого раствора берется портландцемент М 400. Если имеется другой, то его тоже можно использовать, только надо будет выдерживать другие пропорции для приготовления состава. В случае выбора цемента меньшей марки его процентное содержание должно быть увеличено на 15%, а при использовании бетона лучшего качества его можно добавлять меньше.

Как выглядят стеновые вибропрессованные блоки можно узнать из данной статьи.

В качестве наполнителей используются подручные материалы, которые есть в наличии: зола, опилки, кирпичный лом, щебень, гравий, песок и другие строительные отходы и не только. Их выбор зависит от требуемой себестоимости продукции и качества будущего шлакоблока.

На видео – производство шлакоблока технология:

Пластифицирующая добавка не является обязательным компонентом, но ее присутствие в растворе желательно.

Баня из шлакоблока плюсы и минусы такого строения описаны в статье.

Она может придать ему недостающих свойств или усилить действие имеющихся:

улучшить морозо- и влагоустойчивость;

увеличить прочность (защитить материал от образования трещин и быстрого истирания);

ускорить процесс застывания, что особенно важно при частном производстве шлакоблока. Быстрее будут освобождаться рабочие площади для изготовления очередной партии материала, а это в свою очередь повысит производительность.. Массовая доля пластифицирующей добавки в сравнении с общим объемом незначительна

Для производства одного блока необходимо всего 5 грамм пластификатора

Массовая доля пластифицирующей добавки в сравнении с общим объемом незначительна. Для производства одного блока необходимо всего 5 грамм пластификатора.

Какой размер шлакоблока стандарт, можно узнать из данной статьи.

Виды приготовления раствора

Среди всех известных растворов для шлакоблока выделяется два, которые используются чаще всего.

№1

9 частей шлака, который остается после выплавки метала на металлургических предприятиях (он бывает серого и пепельного цвета);

1 часть бетона и вода в количестве равном половине применяемого цемента.

№2

по 4 части мелкого отсева и граншлака все с тех же предприятий (он имеет желто-зеленый оттенок);

1 порция цемента и часть воды, равной половине его объема.

Другие рецепты применяются не так часто. В домашних условиях можно использовать рецептуры раствора на песке, щебне, керамзите, опилках и других наполнителях.

Название шлакобетон пошло именно от приведенных рецептов, в которых используется шлак.

В данной статье можно увидеть фото дома из шлакоблока.

Достоинства

Отличительная черта блоков – повышенный уровень звуковой изоляции. Они защищают людей в здании от отрицательного воздействия внешних факторов. Изделия соответствуют требованиям, предъявляемым к строительному сырью, комбинируются с другими материалами, в том числе с утеплителями. Они прочные, надежные, жесткие. Рассмотрим детальнее положительные стороны:

- применение при внешних и внутренних строительных мероприятиях;

- увеличенная прочность, позволяющая производить строительство фундаментов;

- высокий коэффициент звуковой изоляции, обеспеченный полостями;

- малый вес пустотелых блоков;

- длительный ресурс эксплуатации. Материал не подвержен гниению, сохраняет эксплуатационные характеристики при повышенной влажности, не восприимчив к перепадам температуры;

- высокая устойчивость к повышенной температуре;

- экологичность, которая основана на применении безопасного сырья;

- невысокая цена – плюс, который по достоинству оценили заказчики;

- экономия при строительстве, связанная с тем, что размеры позволяют вместо трех кирпичей использовать один пескоблок. Результат – применение меньшего количества раствора и кирпичей. Возведение зданий из пескоблоков снижает расходы на 40% по сравнению с кладкой из кирпича;

- снижение времени выполнения строительных мероприятий;

- простота кладки, позволяющая самостоятельно строить здание без привлечения наемных строителей.

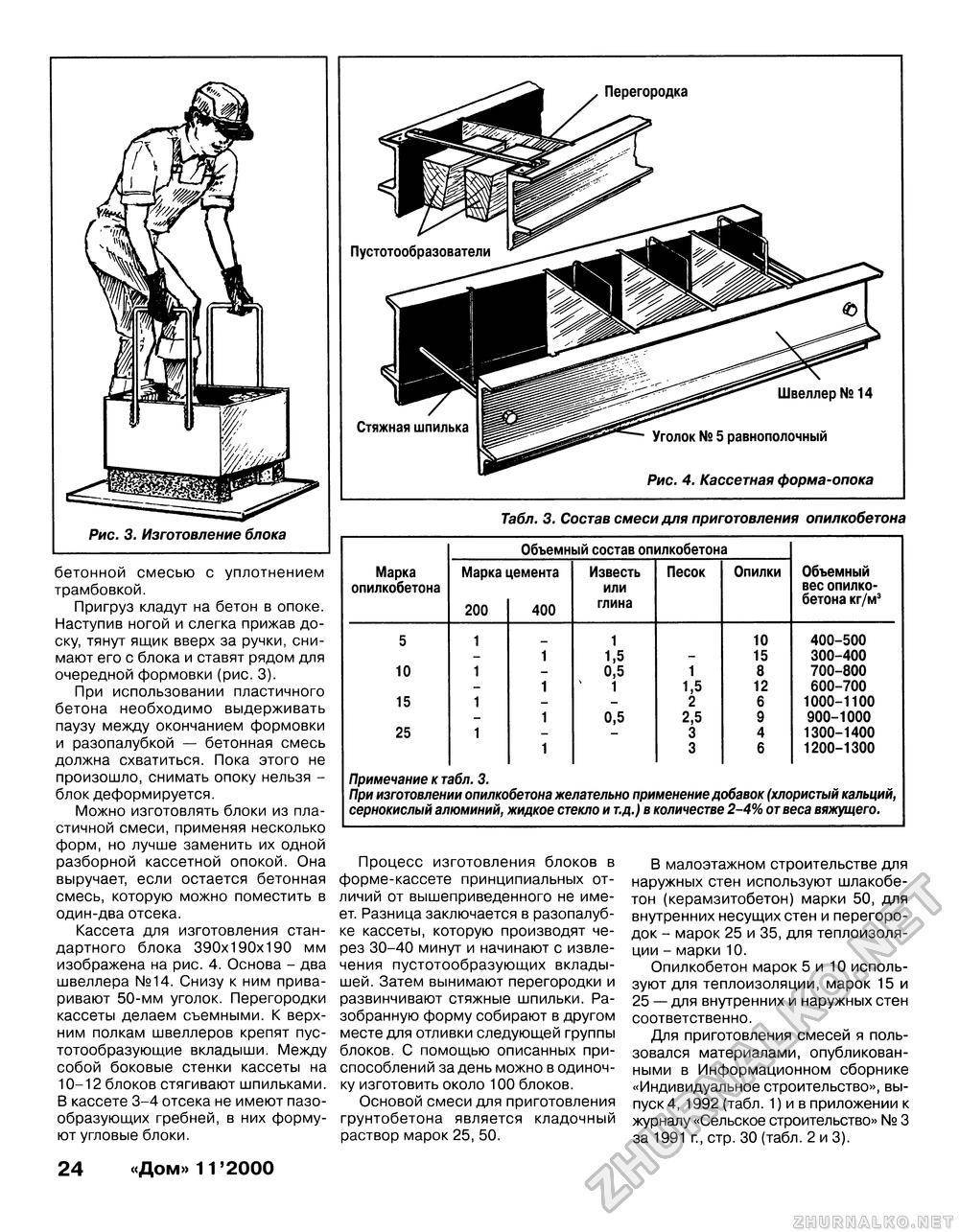

Делаем шлакоблоки вручную

Если запланировано не слишком масштабное строительство, блоки можно сделать без вибропресса.

Изготавливаем форму

Форма для шлакоблока

Собираем форму размерами 40х20х20 см. При желании можете корректировать размеры на свое усмотрение. Для изготовления формы используем металлические листы либо деревянные доски.

Конструкция предельно простая: дно и боковые стенки. Стенки крепим с учетом выбранных ширины и длины блока. Высота граней формы также должна соответствовать запланированной высоте строительных элементов.

Подготовьте пустые стеклянные бутылки. Их вы будете использовать для создания пустот в блоках.

Вариант формы для шлакоблока

Заливаем блоки

Равномерно заливаем раствор в форму до краев.

Закладка смеси в форму

Помещаем в залитую массу бутылки горлышком вверх. Разравниваем поверхность заливки, удаляя излишки раствора.

Схема размещения бутылок в залитых блоках

Ждем порядка 5 часов и достаем бутылки. Шлакоблоки же оставляем в формах на сутки, после чего аккуратно их вынимаем и раскладываем по горизонтальной поверхности штабелями.

Оставляем блоки сушиться на месяц. Лишь спустя указанное время материал можно будет использовать для строительства.

Изготовление шлакоблоков

Пропорции состава для изготовления шлакоблока

При изготовлении шлакоблока, используют шлак разного размера, он включает в себя различные фракции, это придает материалу хорошую прочность, и повышает тепловые свойства. Чтобы шлак хорошо взаимодействовал с цементом, его необходимо просеять, и смочить водой. Кроме шлака допускается добавление битого кирпича, гравия, гипса, золы или других материалов. Чтобы сэкономить цемент, можно добавить известь, от этого качество материала не ухудшится.

Смеси для шлакоблока могут приготавливаться различными способами, они отличаются пропорциями.

Состав № 1

Для приготовления необходимо взять 7 частей шлака, 3 цемента 400 марки, 2 песка, 2 части воды. Воду добавляют столько, чтобы получить раствор нужной консистенции. Все компоненты тщательно перемешивают до однородности, а затем приступают к заполнению форм. При использовании раствора с УПД, готовый материал можно складывать спустя 8 часов.

Состав № 2

Необходимо взять 9 частей шлака после обработки металла, его можно приобрести на металлургических заводах, 1 часть бетона. Воды добавляют такое количество, равное половине части цемента.

Состав № 3

В этом случае берут мелкий отсев, и граншлак в равном количестве, по 4 части. Одну долю цемента, и количество воды, которое равняется половине состава. Все компоненты необходимо тщательно перемешивать до однородности, чтобы не было комков, а затем залить в формы. При самостоятельном производстве, можно добавлять такие компоненты, как песок, керамзит, опилки, щебенка, и другие.