Преимущества и недостатки контактной сварки

Основным преимуществом можно считать возможность полной автоматизации процесса. Это обстоятельство способствовало внедрению такого способа на машиностроительных конвейерах. Высочайшей производительности труда позволяет добиться точечная сварка в сочетании с промышленными роботами. Кроме того, повышения производительности добиваются внедрением многоточечных машин. Такой вид сваривания позволяет:

- обходиться без сварщиков высокой квалификации;

- идеально соединять тонкие листовые материалы;

- вести работы без использования защитных газов;

- оказывает ничтожное воздействие на металл изделия;

Одно из достоинств этого способа — отсутствие выделения вредных газов. Последним аргументом можно считать высокую степень пожарной безопасности по сравнению с ручной дуговой сваркой.

Недостатки этого вида соединения деталей начинают проявляться при сваривании изделий сложной формы. Если с листами металла проблем никаких, то сложные изделия требуют особых форм электродов, что не всегда возможно. Осложнения нарастают при попытках создать многоточечную оснастку. Не всегда удается применить эту сварку при сваривании нескольких разнородных металлов и сплавов. В данном случае такое преимущество, как отсутствие защитных газов, работает против производства.

Значительную опасность для обслуживающего персонала создаёт вероятность выплеска металла в момент подачи сильного тока на электроды. Этим особенно грешат машины старых образцов. Современные сварочные аппараты обеспечивают плавную подачу сварочного тока. Ещё большая безопасность достигается при использовании постоянного тока в сочетании с программным управлением силой сжатия.

Процесс эксплуатации точечной микросварки, сделанной своими руками

Во время работы сварщика не забывайте простое правило: «Семь раз отмерь — включи один!»

Еще несколько правил, которые пригодятся для правильного функционирования и длительной эксплуатации устройства:

При включении и выключении прибора электроды нужно сжимать

В противном случае вы рискуете сжечь их.

очень важно заранее продумать систему охлаждения устройства. Особенно это актуально для мощных устройств.

Перед началом работы важно проверить качество связи всех элементов сети

А также изоляция проводов.

Удалите работу из нескольких частей подряд. В противном случае вы рискуете перегреть устройство.

Перед работой выполните пробный запуск с низким энергопотреблением.

Особенности и принцип точечной сварки для выбора трансформатора

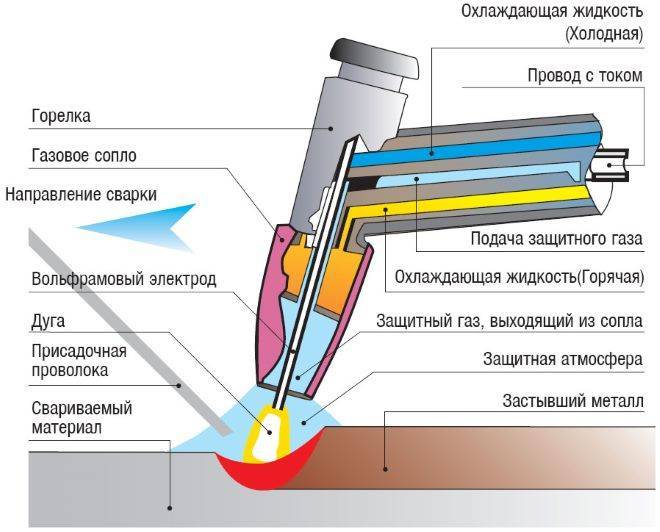

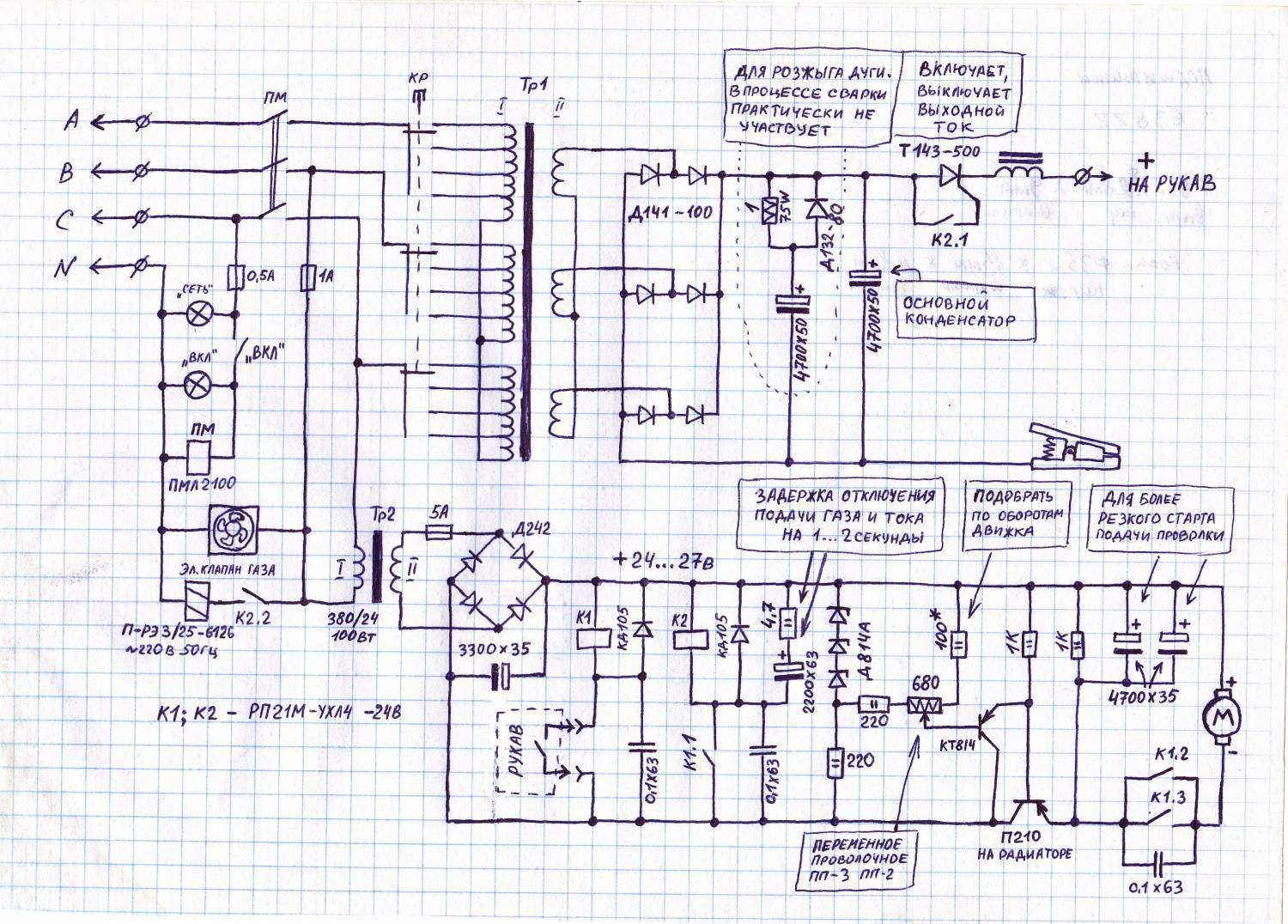

Метод точечной сварки применяют и на производственных площадках, и в кустарных мастерских. На производстве эту технологию применяют для работы с листовыми заготовками из разных марок металла – черного, цветного, нержавеющего и пр. С помощью точечной сварки обрабатывают детали разной формы и размеров, кроме того, на оборудовании такой сварки изготавливают пересекающиеся стрежни.

В домашней мастерской такую технологию применяют для выполнения ремонта бытовой техники, в т.ч. автомобильной, электрической, например, для наращивания силового кабеля. Надо отметить то, что способ точечной сварки включает в себя несколько последовательных операций, причем, эти операции одинаковы и для промышленного, и для бытового оборудования. На первом этапе заготовки, выполненные из металла, соединяют между собой в заданном пространственном положении. Для их фиксации могут быть использованы обыкновенные строительные струбцины или друга технологическая оснастка.

Затем, соединенные детали помещают в рабочую зону оборудования, в пространстве между электродами. После этого их приводят в движение, начинается сжимание заготовок и подача электрического тока с определенными характеристиками. Подаваемый ток, выполняет нагревание металла до определенной температуры, в результате, этого будет произведена необходимая деформация заготовок. В промышленных условиях применяют автоматические установки точечной сварки, в условиях мастерской чаще применяют полуавтоматические сварочные аппараты. Некоторые виды оборудования позволяют получать до 600 сварных контактов в минуту. Еще один способ точечной сварки — это лазерная. Ее применение обеспечивает высокое качество, получаемых швов.

Смысл сварки этого типа заключается в следующем: После сильного нагрева заготовок происходит их оплавление и происходит образование однородной структуры (шва).

Именно она обеспечивает требуемый нагрев. Кроме того, важную роль играет и сила, с которой заготовки прижимают друг с другом. Именно в результате этого происходит кристаллизация металлической структуры. Импульсная сварка гарантирует максимальную прочность стыков, при практически полной автоматизации сварочного процесса. Но главный недостаток такой технологии это невозможность обеспечения 100% герметичности заготовок между собой.

Самодельный аппарат точечной сварки

Готовый аппарат для точечной сварки имеет достаточно высокую цену, которая не оправдывает его внутреннюю “начинку”. Устроен он очень просто, и сделать его самому не составит большого труда.

Чтобы самостоятельно изготовить точечный сварочный аппарат, потребуется один трансформатор от микроволновки мощностью 700-800 Вт. С него нужно убрать вторичную обмотку способом, описанным выше, в разделе, где рассматривалось изготовление сварочного аппарата из микроволновки.

Аппарат для точечной сварки делается следующим способом.

- Сделайте 2-3 витка внутри манитопровода кабелем с диаметром проводника не менее 1 см. Это будет вторичная обмотка, позволяющая получить ток в 1000 А.

- На концах кабеля рекомендуется установить медные наконечники.

Если подключить к первичной обмотке 220 В, то на вторичной обмотке мы получим напряжение 2 В с силой тока около 800 А. Этого будет достаточно, чтобы за несколько секунд расплавить обычный гвоздь.

Далее, следует сделать корпус для аппарата. Для основания хорошо подойдет деревянная доска, из которой следует изготовить несколько элементов, как показано на следующем рисунке. Размеры всех деталей могут быть произвольными и зависят от габаритов трансформатора.

Чтобы придать корпусу более эстетичный вид, острые углы можно убрать с помощью ручного фрезера с установленной на него кромочной калевочной фрезой.

На одной части сварочных клещей необходимо вырезать небольшой клин. Благодаря ему клещи смогут подниматься выше.

- Вырежьте на задней стенке корпуса отверстия под выключатель и сетевой провод.

- Когда все детали будут готовы и отшлифованы, их можно покрасить черной краской или покрыть лаком.

От ненужной микроволновки потребуется отсоединить сетевой кабель и концевой выключатель. Также потребуется металлическая дверная ручка.

- Если у вас дома не завалялся выключатель и медный прут, а также медные зажимы, то данные детали необходимо приобрести.

От медной проволоки отрежьте 2 небольших прутка, которые будут выполнять роль электродов, и закрепите их в зажимах.

- Прикрутите выключатель к задней стенке корпуса аппарата.

Прикрутите к основанию заднюю стенку и 2 стойки, как показано на следующих фото.

- Закрепите на основании трансформатор.

- Далее, один сетевой провод подсоединяется к первичной обмотке трансформатора. Второй сетевой провод подсоединяется к первой клемме выключателя. Затем нужно прикрепить провод ко второй клемме выключателя и подсоединить его к другому выводу первички. Но на этом проводе следует сделать разрыв и установить в него прерыватель, снятый из микроволновки. Он будет выполнять роль кнопки включения сварки. Данные провода должны быть достаточной длины, чтобы ее хватило для размещения прерывателя на конце клещей.

- Закрепите на стойках и задней стенке крышку аппарата с установленной ручкой.

- Закрепите боковые стенки корпуса.

- Теперь можно устанавливать сварочные клещи. Сначала просверлите на их концах по отверстию, в которые будут вкручиваться шурупы.

- Далее, закрепите на конце выключатель.

Вставьте клещи в корпус, предварительно положив между ними для выравнивания квадратный брусок. Просверлите в клещах сквозь боковые стенки отверстия и вставьте в них длинные гвозди, которые будут служить в качестве осей.

На концах клещей закрепите медные электроды и выровняйте их так, чтобы концы стержней были друг напротив друга.

Чтобы верхний электрод поднимался автоматически, вкрутите 2 шурупа и закрепите на них резинку, как показано на следующих фото.

- Включите агрегат, соедините электроды и нажмите кнопку пуска. Вы должны увидеть электрический разряд между медными стержнями.

Для проверки работы агрегата можно взять металлические шайбы и сварить их.

В данном случае результат оказался положительным. Поэтому создание точечного сварочного аппарата можно считать оконченным.

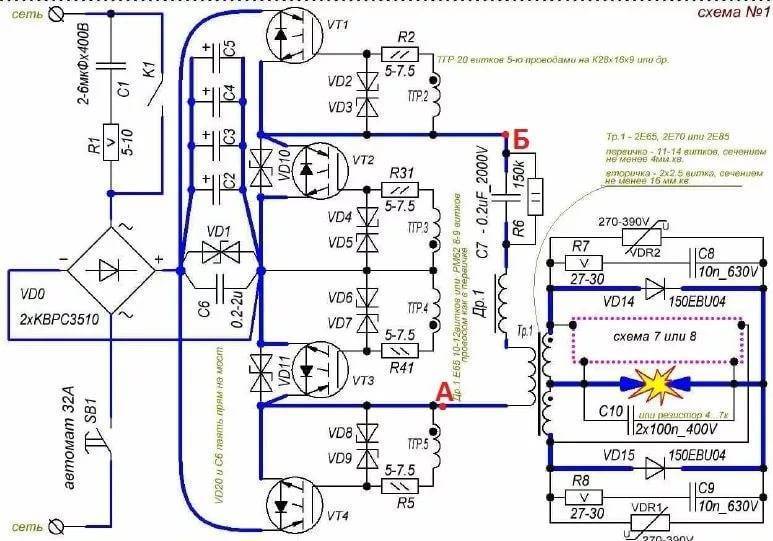

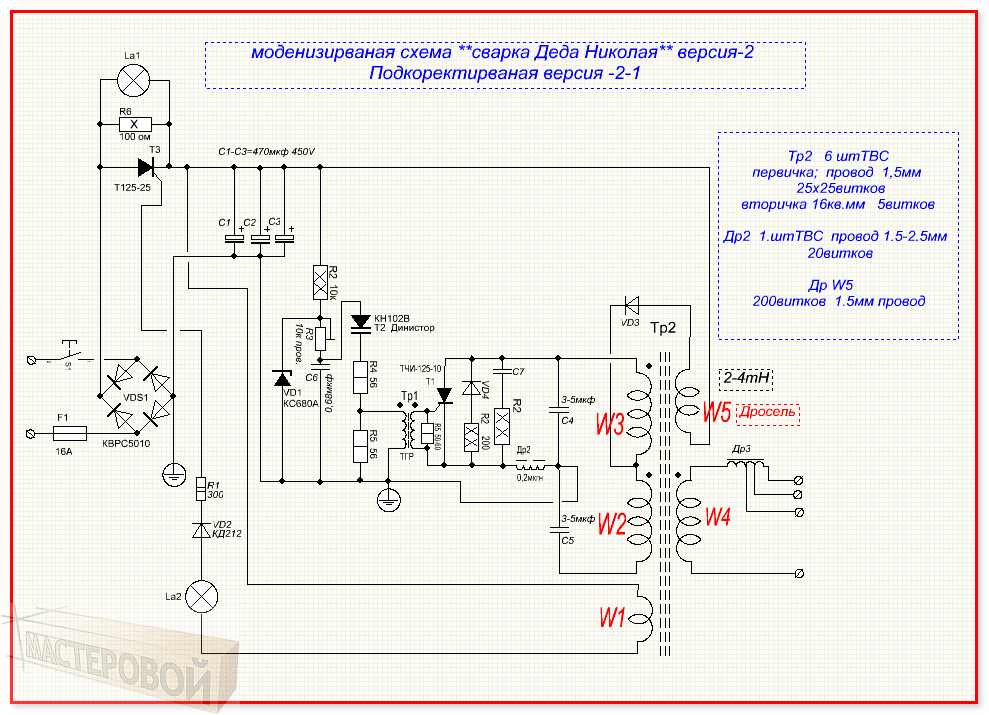

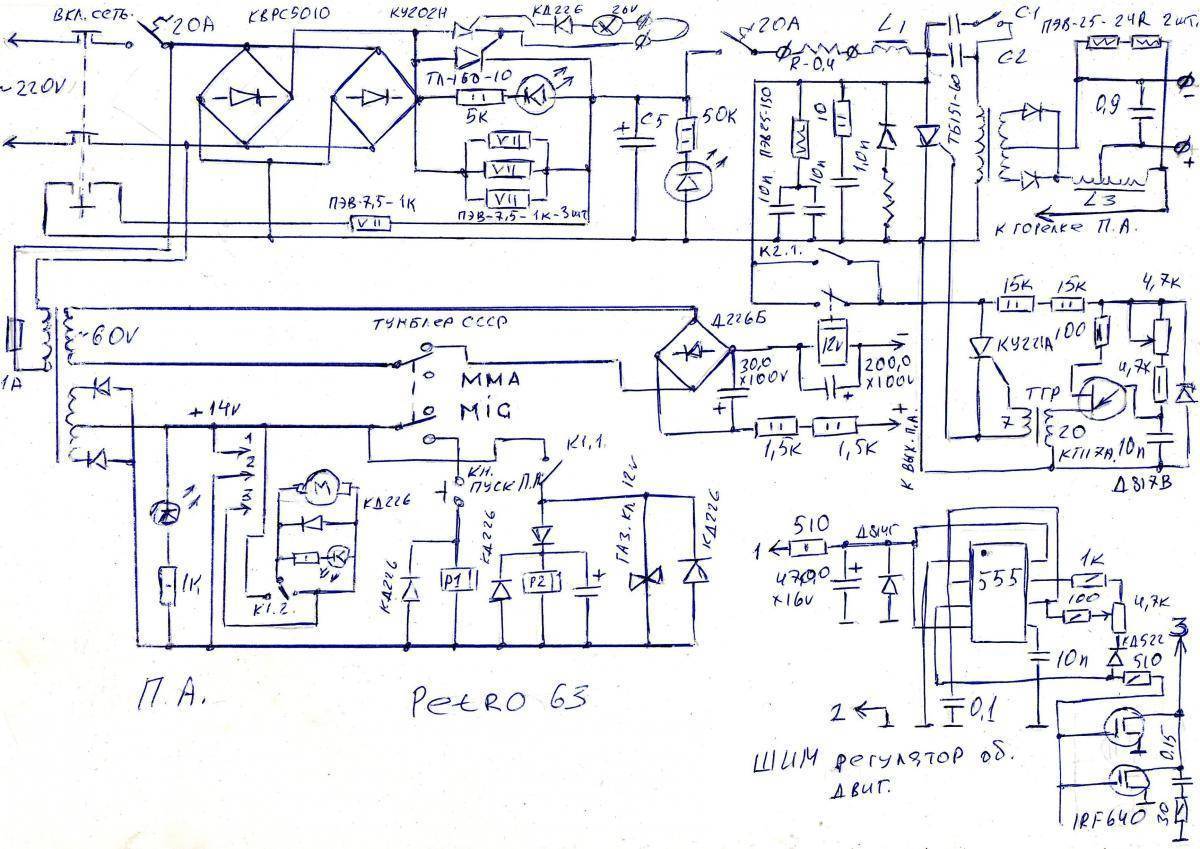

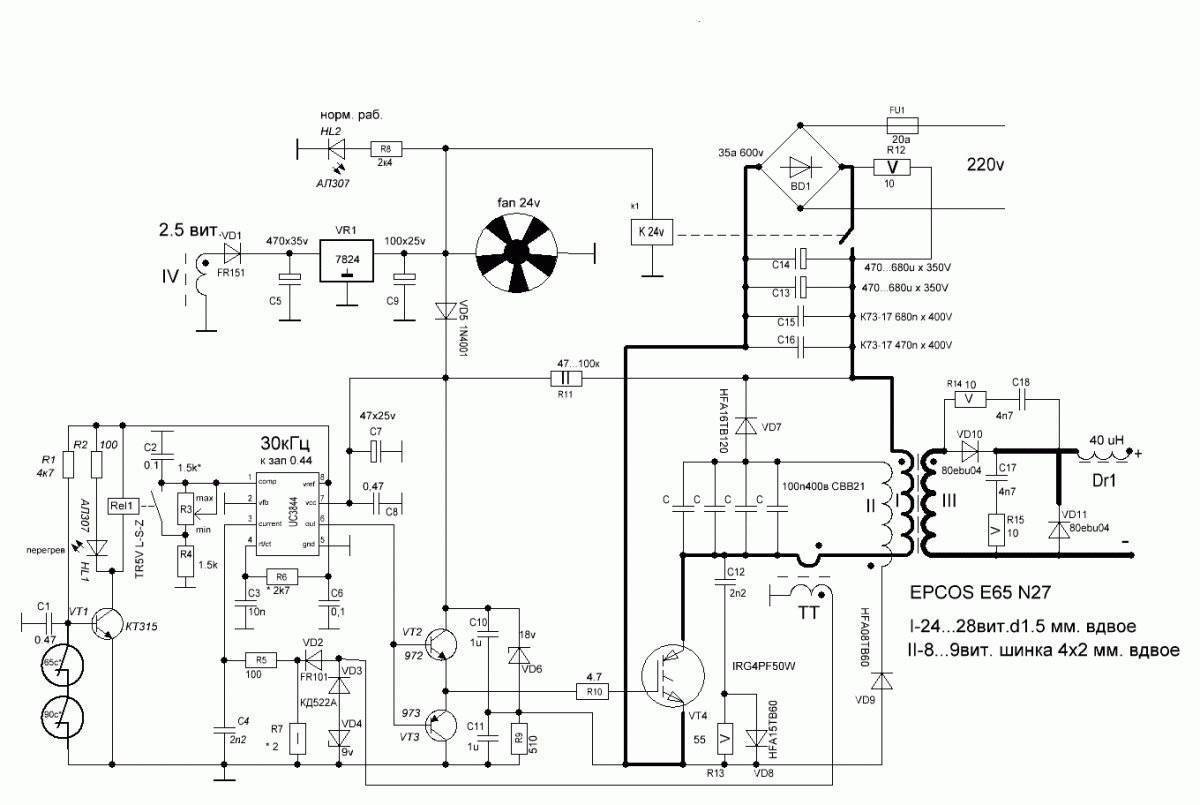

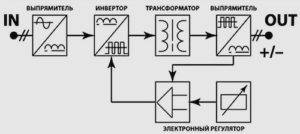

Настройка систем инвертора

После сборки необходимо правильно настроить все системы сварочного инвертора. В первую очередь необходимо подать напряжение 15 В на ШИМ и на один из вентиляторов. Это делается с целью разрядки емкости С6 осуществляющей контроль над временем срабатывания реле. С помощью реле замыкается резистор, который после зарядки конденсаторов снижает всплески тока после включения аппарата в сеть, напряжением 220 В.

Далее, через несколько секунд после подачи питания на ШИМ проверяется срабатывание реле, с помощью которого замыкается резистор. После срабатывания обоих реле выполняется проверка платы ШИМ на наличие прямоугольных импульсов, поступающих к оптронам. Правильная работа моста определяется путем подачи на него питания 15 В. При этом потребляемый ток на холостом ходу не должен быть больше 100 мА. Для определения правильного распределения фаз в обмотках силового трансформатора используется двухлучевой осциллограф. Один луч охватывает первичную обмотку, а другой вторичную. В результате, получаются одинаковые фазы импульсов, однако напряжение в обмотках будет разным.

Правильная работа моста определяется путем подачи на него питания 15 В. При этом потребляемый ток на холостом ходу не должен быть больше 100 мА. Для определения правильного распределения фаз в обмотках силового трансформатора используется двухлучевой осциллограф. Один луч охватывает первичную обмотку, а другой вторичную. В результате, получаются одинаковые фазы импульсов, однако напряжение в обмотках будет разным.

Когда уже собран сварочный инвертор, на мост подается питание через силовые конденсаторы и лампочку, мощностью 150-200 Вт с напряжением 220 В. Частота ШИМ предварительно устанавливается в размере 55 кГц. Далее осциллограф подключается к коллектору эмиттера нижнего транзистора IGBT. После этого нужно понаблюдать за формой сигнала, с целью исключения всплесков напряжения более 330 вольт.

Ремонт сварочного инвертора

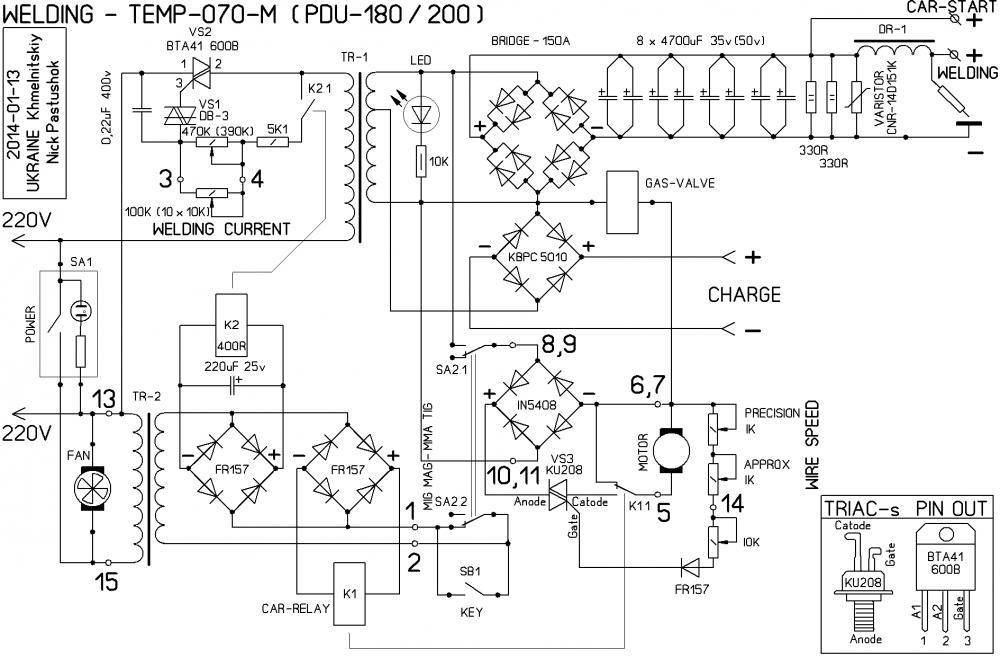

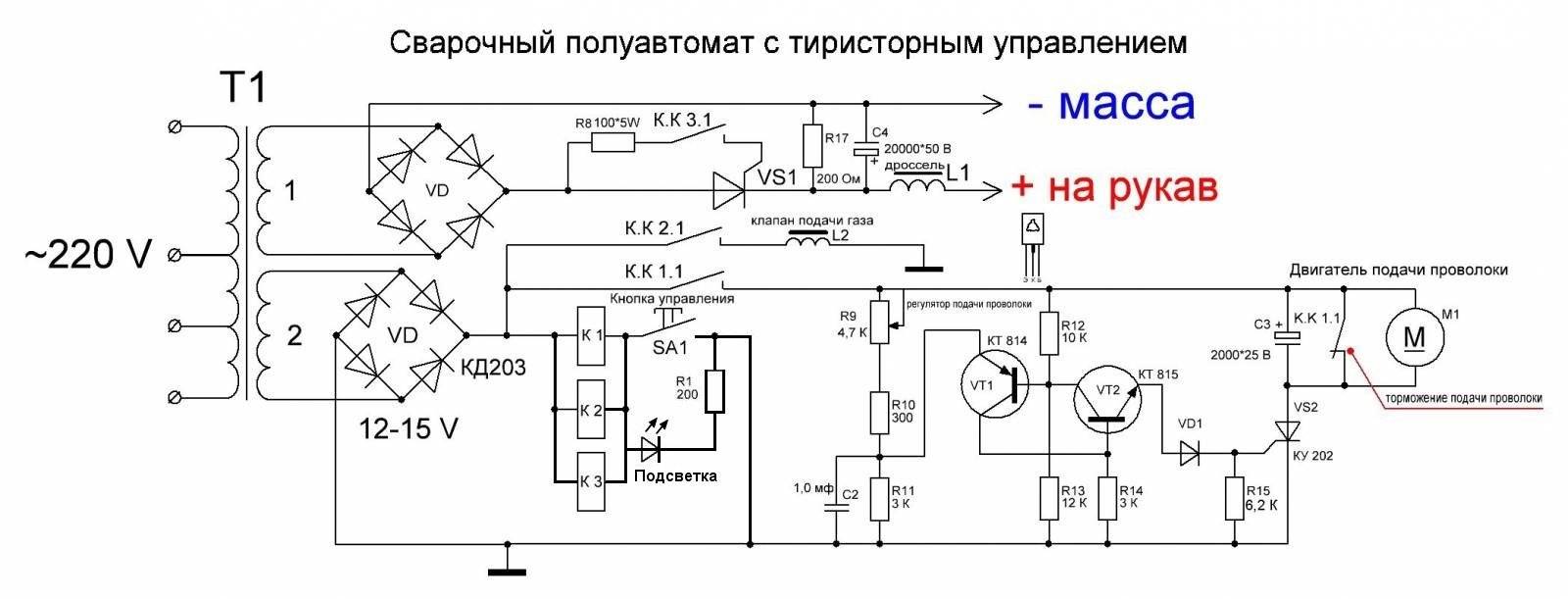

Схема сварочного инвертора

Принцип работы сварочного инвертора

Рейтинг сварочных инверторов

Какой сварочный инвертор лучше выбрать для дома и дачи

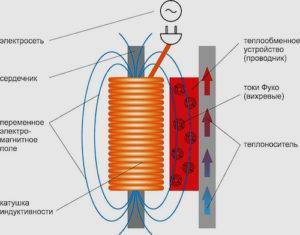

Индукционный нагреватель из сварочного инвертора

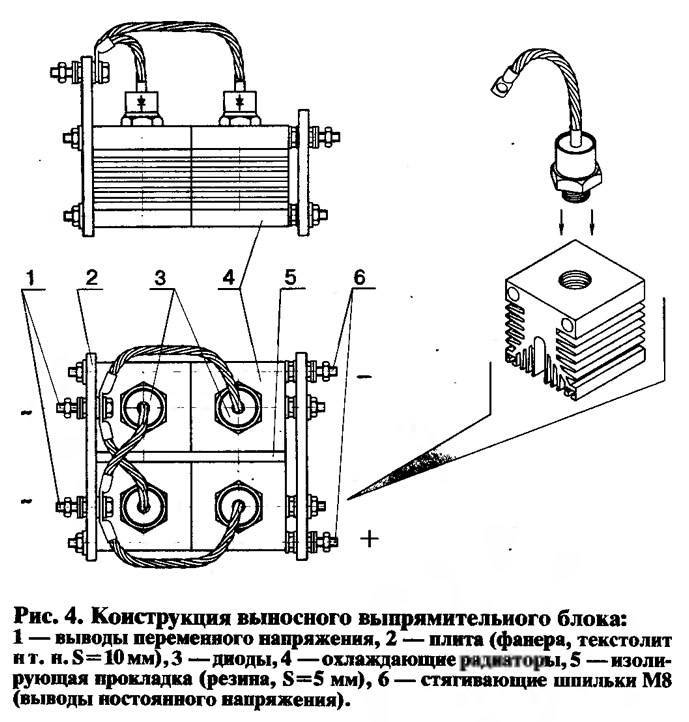

Конструкция аппарата и необходимые детали

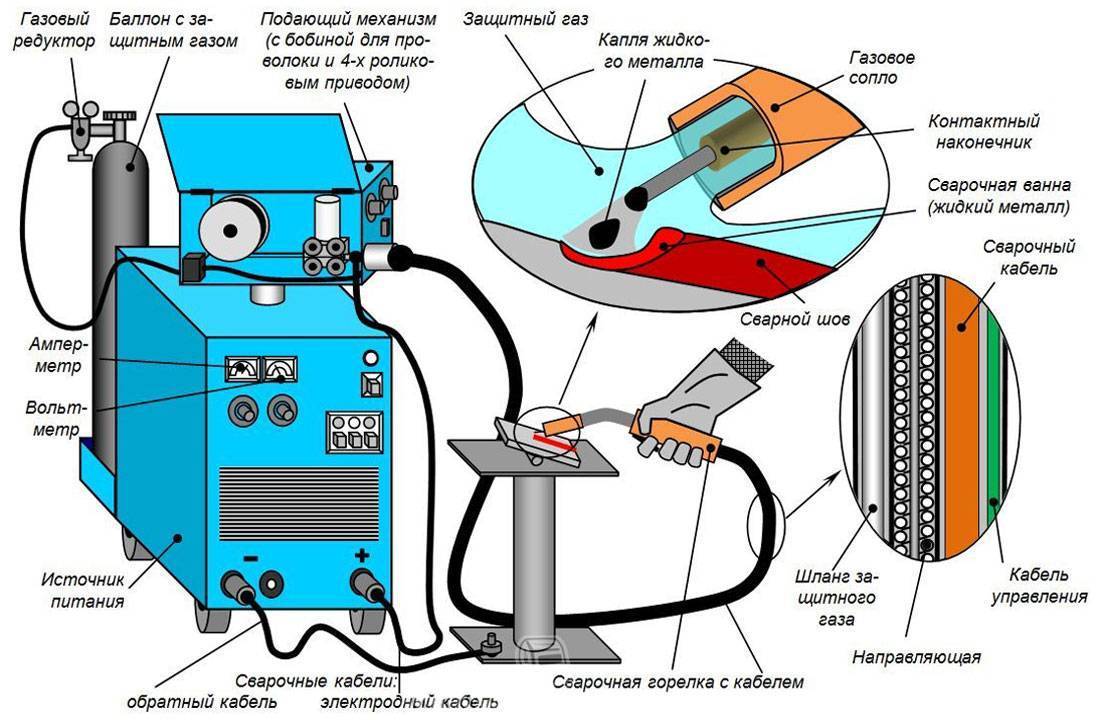

Любой сварочный агрегат контактного типа состоит из 2 узлов:

- блока питания (трансформатора);

- прижимных клещей.

Для получения мощного электрического разряда при минимальном напряжении применяют индукционный трансформатор.

Правильное соотношение обмоток позволяет генерировать ток, силы которого достаточно для плавления металла. Конструкция клещей включает графитовые или медные контакты, устанавливаемые на разные рычаги, фиксирующие механизм.

Существуют следующие типы прижимов:

- Механические. Включают мощную пружину и рычаг. Для сжатия металлов применяется мышечная сила сварщика. Прижимы такого типа устанавливают в бытовые аппараты, используемые для простых операций.

- Пневматические. Устанавливаются в портативные ручные аппараты. Настраиваются путем изменения давления в воздушном канале. Недостатком считают низкую производительность, невозможность регулировки параметров функционирования во время сварки.

- Гидравлические. Прижимы также отличаются небольшой скоростью работы, однако набор настроек у них шире, чем у предыдущего типа.

- Электромагнитные. Отличаются самой высокой производительностью, устанавливаются как в ручные, так и в стационарные агрегаты. Электромагнитные прижимы позволяют регулировать силу сжатия деталей при сварке. Это снижает вероятность возникновения непроваров и наплывов металла.

При сборке самодельного аппарата для точечной сварки мастеру потребуются следующие детали и материалы:

- доработанный трансформатор от старой микроволновой печи или автомобильного аккумулятора;

- толстый медный провод или жгут кабелей небольшого сечения;

- рычаги, используемые для сборки зажимов;

- основание для установки блоков агрегата;

- прижимные струбцины;

- провода;

- изоляционные материалы;

- медные электроды, необходимые для выполнения сварки;

- клавиша управления.

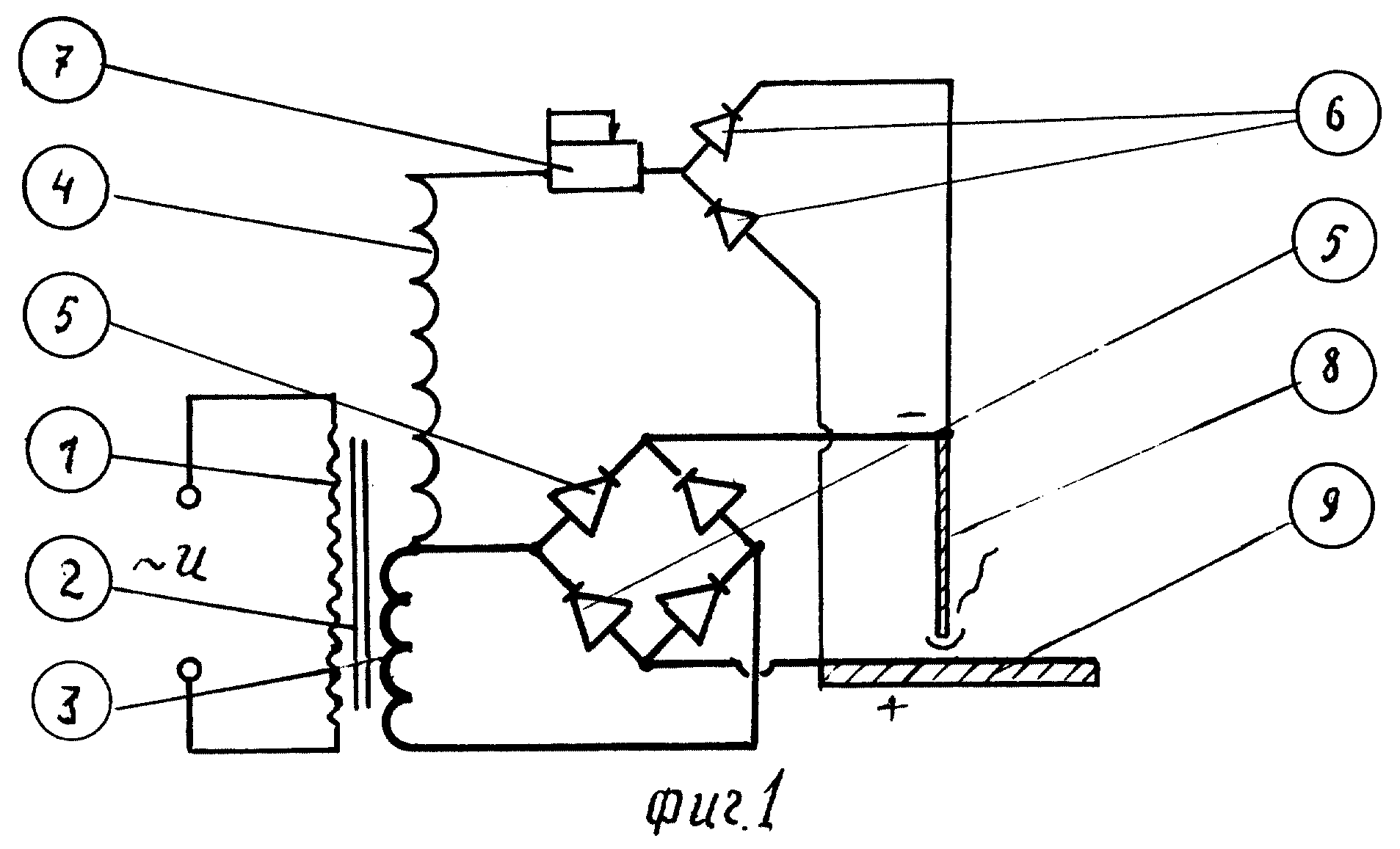

Трансформатор для сварки

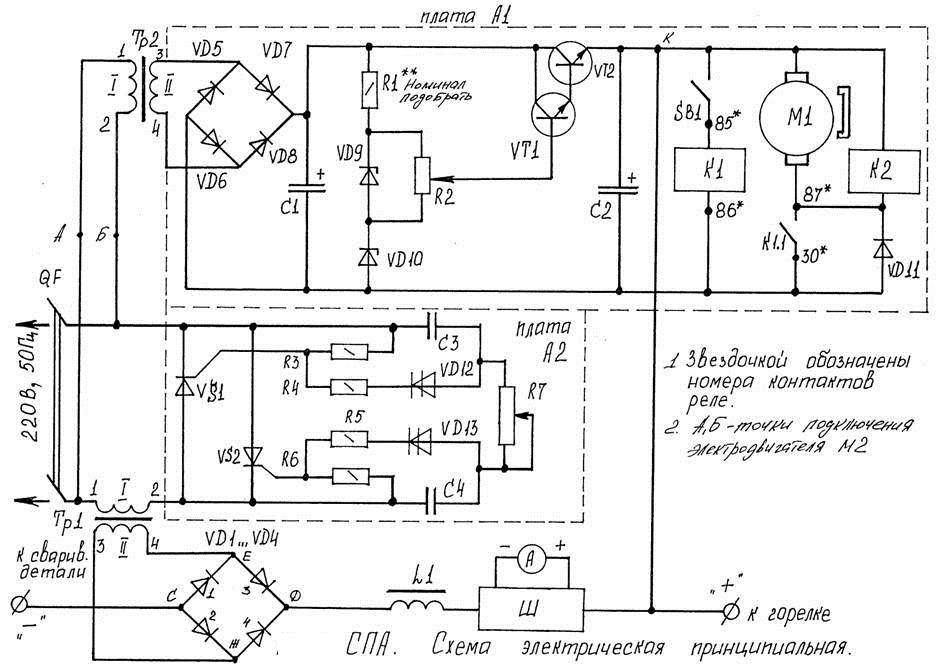

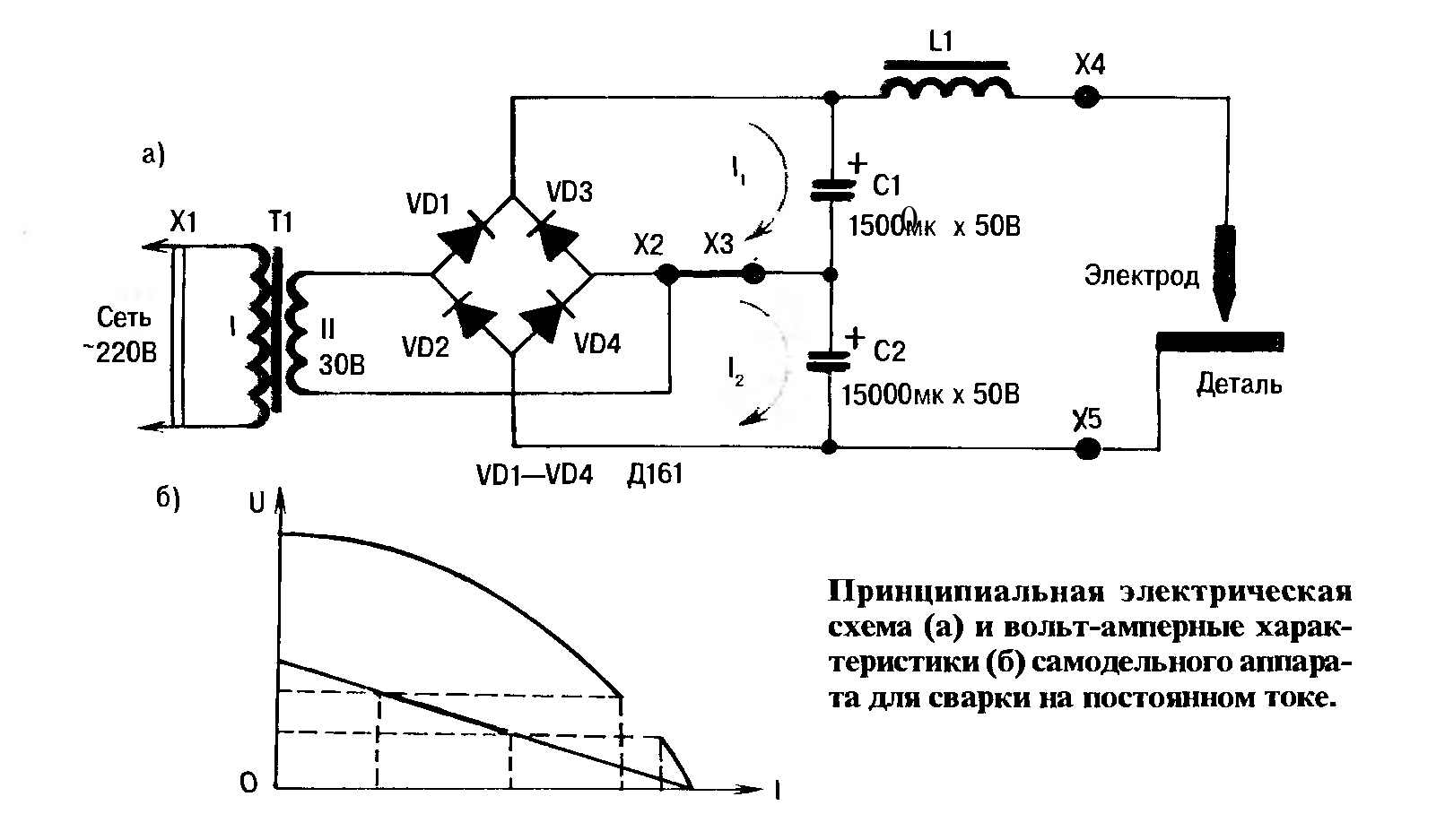

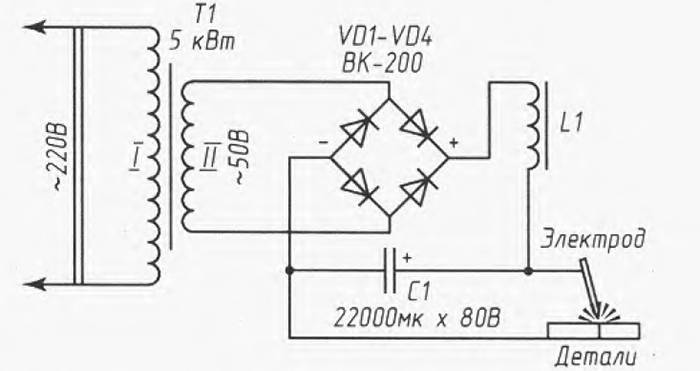

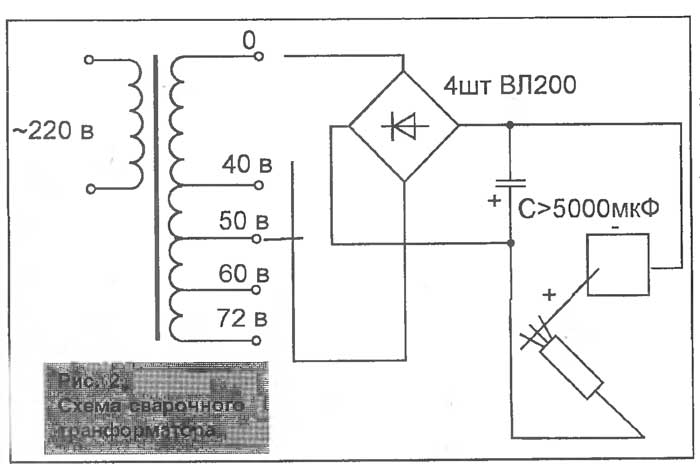

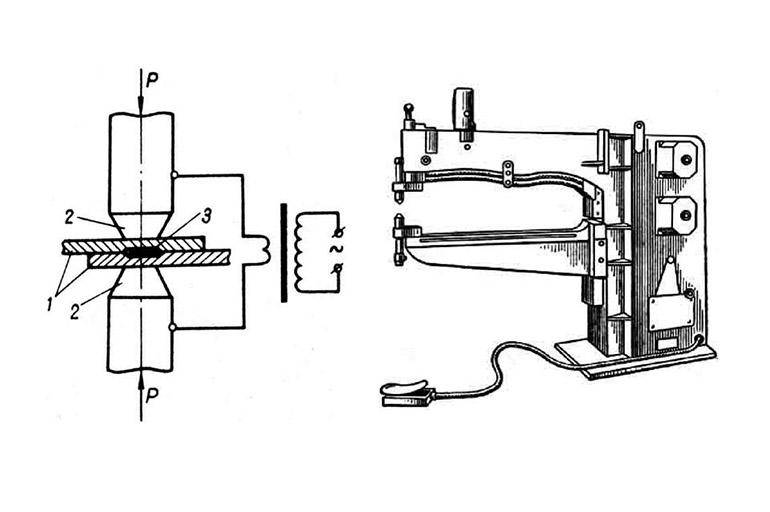

Схема устройства трансформатора для сварки.

Этот элемент конструкции функционирует в дуговом режиме с максимальной мощностью.

Трансформаторы, используемые в конструкции, должны выдерживать при работе большие значения токов, номинальная сила которых составляет 200 А. Вольтамперные показатели трансформатора должны полностью соответствовать спецтребованиям, которые обеспечивают режимы работы дуговой сварки.

Некоторые самодельные трансформаторные сварочные аппараты являются простыми в своей конструкции. В них отсутствуют допустройства регулировки параметров токов. Регулировка технических параметров такого устройства осуществляется несколькими способами:

- при помощи узкоспециализированного регулятора;

- путем переключения числа витков катушки.

Трансформатор сварочного агрегата состоит из следующих конструктивных элементов:

- магнитопровод, изготовленный из пластин трансформаторной стали;

- две обмотки – первичная и вторичная, этот компонент трансформатора имеет выводы для подключения устройств регулировки параметров рабочего тока.

Схема обмотки трансформатора.

Трансформатор, используемый в сварочном аппарате, не имеет регулировочных устройств, обеспечивающих регулировку тока и его ограничение на рабочей обмотке. Первичная обмотка сварочного трансформатора оснащается выводами для подключения регулирующих схем и устройств, позволяющих осуществлять настройку сварочного устройства в зависимости от условий эксплуатации и параметров входящего тока.

Основная часть трансформатора – магнитопровод. Чаще всего при конструировании самодельных сварочных аппаратов используются магнитопроводы от списанного двигателя, старого силового трансформатора. Каждая конструкция магнитопровода имеет свои нюансы в конструкции. Основными параметрами, характеризующими магнитопровод, являются следующие:

- размер магнитопровода;

- количество витков обмоток на магнитопроводе;

- уровень напряжения тока на входе и на выходе устройства;

- уровень потребляемого тока;

- максимальный ток, получаемый на выходе устройства.

Эти основные характеристики определяют пригодность трансформатора для использования в качестве устройства, способствующего формированию дуги, а также приспособления, способствующего образованию качественного сварного шва.

Самодельный аппарат для сварки

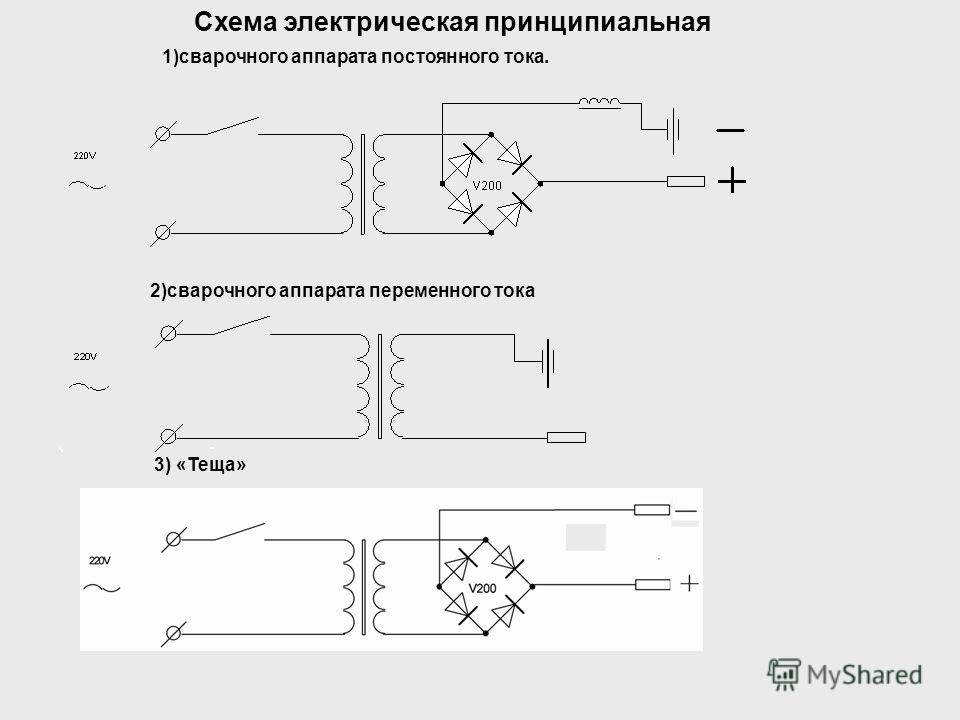

Схема является основой создания сварочного аппарата, а его «сердцем» можно считать трансформатор, который будет создавать необходимое напряжение.

Сразу стоить отметить, что данный элемент должен быть мощным с минимальным значением 700-800 ватт.

Видео:

Можно сделать самодельный сварочный аппарат с помощью инвертора, но для этого необходимы определенные знания и навыки. Использование трансформатора, а не инвертора, является более простым способом создания самодельного аппарата.

Трансформатор можно взять из микроволновки. Причем для этого подойдет старое устройство или микроволновку можно приобрести специально с рук.

Схема дальнейших действий следующая:

- Доставать трансформатор из микроволновки нужно аккуратно, убирая все крепления, разбирая основу;

- Вторичная намотка с трансформатора из микроволновки должна быть сбита. Использовать можно любой подручный инструмент: молоток, зубило, клещи, сверло и пр. Кстати сверло должно быть всегда под рукой при использовании точечной сварки. Вторичная обмотка отличается от первичной более толстым проводом. Действовать здесь нужно также аккуратно, чтобы не повредить провод, используемый для первичной обмотки;

- Необходимо сделать два-три витка новой вторичной обмотки. Для получения тока в 1000А желательно брать провод, толщина которого будет не меньше 1 см. Физически сделать больше трех витков не получится, поэтому при необходимости добавляется еще один трансформатор из микроволновки, как было сказано выше;

- Следующим шагом выполняется проверка обмотки на короткие замыкания. Используется для этого вольтметр. Если таковых не обнаруживается, следовательно, можно продолжать работу;

- Далее трансформатор из микроволновки проверяется амперметром. Если сила тока превышает значение 2000А, то необходимо ее уменьшить, чтобы избежать в дальнейшем перепадов напряжения.

Для электродов хорошо подойдет медная проволока. Толщина проволоки подбирается таким образом, чтобы диаметр провода не превышал ее диаметра.

Можно воспользоваться двумя паяльниками, точнее их жалами, которые можно установить в качестве электродов.

Потери тока можно снизить, укоротив длину провода, идущего от электрода.

Соединение провода с электродом происходит при помощи медного наконечника, можно сделать отверстие при помощи высверливания, сверло при этом используется на 8.

Далее для обеспечения безопасной работы самодельного сварочного аппарата необходимо сделать корпус. Лучшим материалом для этого послужит дерево.

При создании рычагов нужно учитывать следующий момент: необходимо создать свободное движение верхнего рычага по горизонтали и вертикали, сделать это можно с помощью специальных проемов в корпусе.

Видео:

При желании можно и нижний рычаг сделать аналогичным образом.

Необходимо предусмотреть место под включатель-выключатель на задней крышке прибора. После установки тумблера вставляется кабель питания.

Чтобы исключить возможность выпадения кабеля, его необходимо сделать более толстым, утолщить.

Трансформатор из микроволновки крепится к основанию с помощью саморезов. На крепление надевается клемма и делается заземление. Все соединения должны быть тщательно изолированы.

Чтобы верхний рычаг оставался в поднятом состоянии, можно воспользоваться обычной резинкой, надетой на два самореза.

Смотрите видео о точечной сварке своими руками в нашей статье.

Конструктивное исполнение

Машина точечной контактной сварки, изготовленная в бытовых условиях может быть предназначена для решения простых задач, возникающих в быту. С ее помощью несложно наложить шов, необходимый при ремонте или изготовлении изделий. Контактная точечная сварка получается путем нагревания отдельных элементов электрическим током и обеспечивается надежное соединение, и ремонтируемое изделия еще некоторое время прослужит.

Устройство функционирует в непосредственной зависимости от габаритов материала, его теплопроводности и мощности оборудования.

Параметры работы следующие:

- Невысокое напряжение от 1 до 10В.

- Время производства работ занимает несколько секунд.

- Сила тока от 1000 Ампер.

- Небольшая площадь расплавления.

- Давление к месту ремонтируемого образца должно быть сильным.

Автоматическая контактная сварка, сделанная в бытовых условиях, при соблюдении всех параметров учитывает требования к качеству. Чтобы упросить задачу рекомендуется выбирать переменный ток. В этом случае продолжительность воздействия позволит выполнить качественные швы, при этом временной промежуток будет увеличен. В таких устройствах имеется реле, обеспечивающее регулирование времени.

Аппарат контактной сварки своим руками сделать несложно. Он довольно прост в изготовлении. Для этих целей можно использовать в качестве автотрансформатора преобразователи тока от старого телевизора. Контактная сварка из микроволновки, а также сварка из инвертора или из ЛАТРа тоже будет неплохо функционировать.

При выборе наиболее подходящего трансформатора обмотки наматываются вновь, исходя из параметров напряжения и тока. Обозначение точечной контактной сварки согласно требованиям ГОСТ 14098.

Схема управления техническим устройством разрабатывается, либо можно воспользоваться существующей, размешенной на интернет-страницах, опять же на основании задаваемых параметров. Станок контактной сварки производится в соответствии с видами предполагаемых работ. Во множестве случаев выполняют клещи для контактной сварки.

Соединение должно быть выполнено правильно, чтобы был обеспечен непосредственный контакт, в том числе прохождения силы тока одного параметра

Особое внимание представляет трансформатор для контактной сварки и электроды для контактной сварки, закрепленные на клещах

На агрегатах при недостаточном внимании на этот критерий возникает искрение, и конечный результат не достигается. Неплохим решением будет также шовная контактная сварка своими руками из инвертора или выполнение агрегата своими руками из микроволновки, а также СВЧ печь.

Сварщик контактной сварки может варить все разновидности материалов в соответствии с видами аттестации. Вакансии всегда предусматривают первоначальное обучение. Дуговая сварка выполняет соединения более массивных конструкций.

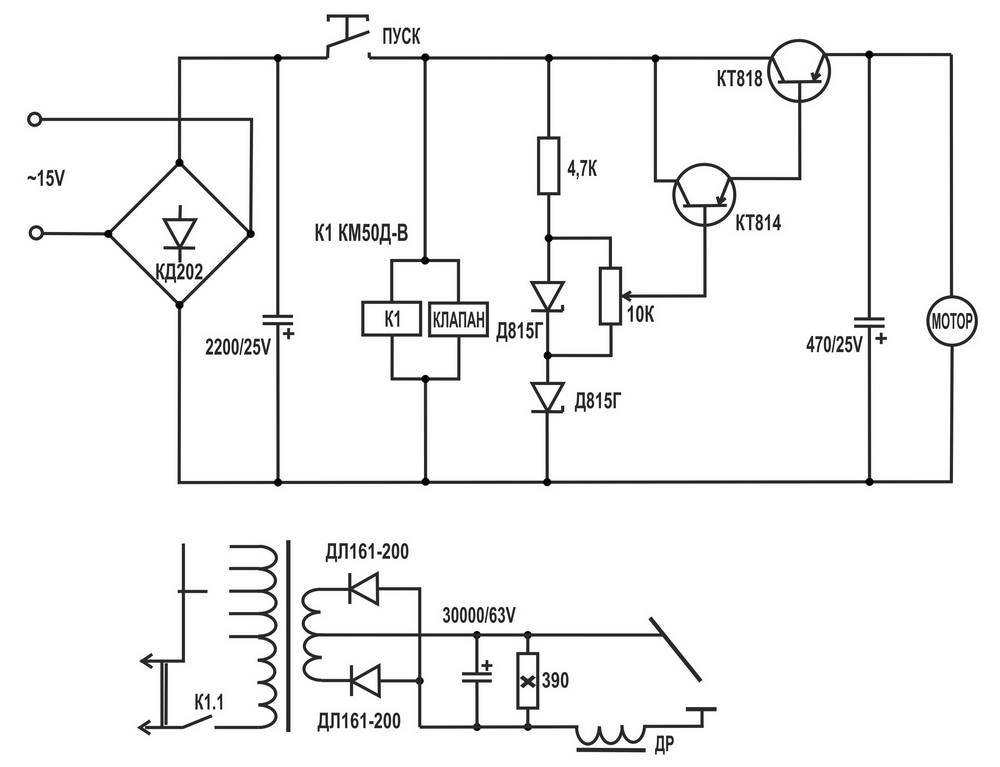

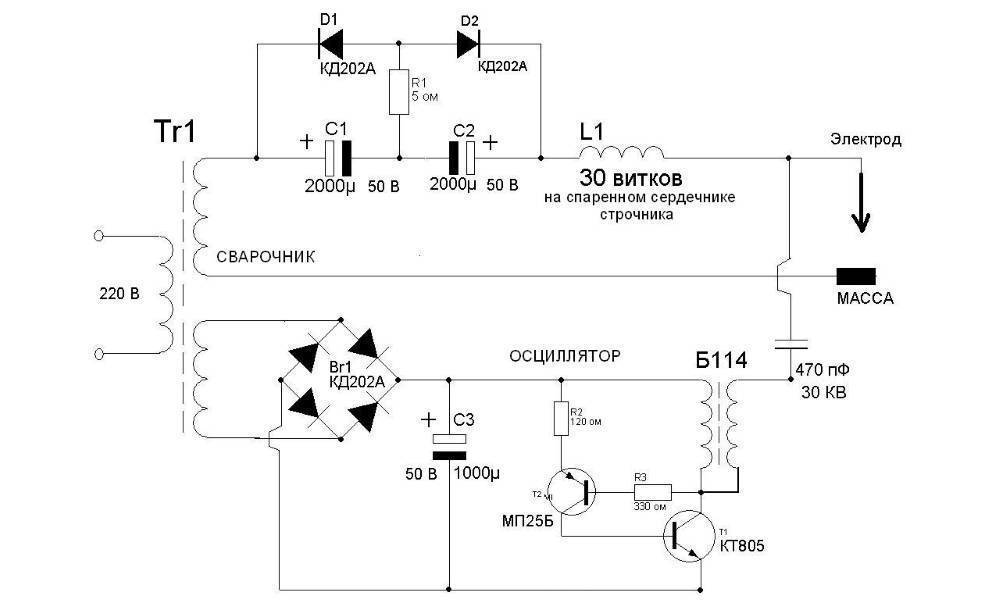

Конденсаторная сварка своими руками

Прежде чем начинать делать аппарат конденсаторной сварки своими руками нужно выбрать тип устройства. Они бывают бестрансформаторными и трансформаторными. Первый вариант чаще применяют для ударной сварки, второй для соединения заготовок прочными швами. В бестрансформаторных аппаратах конденсаторы разряжаются на соединяемые детали, в трансформаторных на первичную обмотку выходного трансформатора. Со вторичной обмотки которого импульс тока поступает на место соединения.

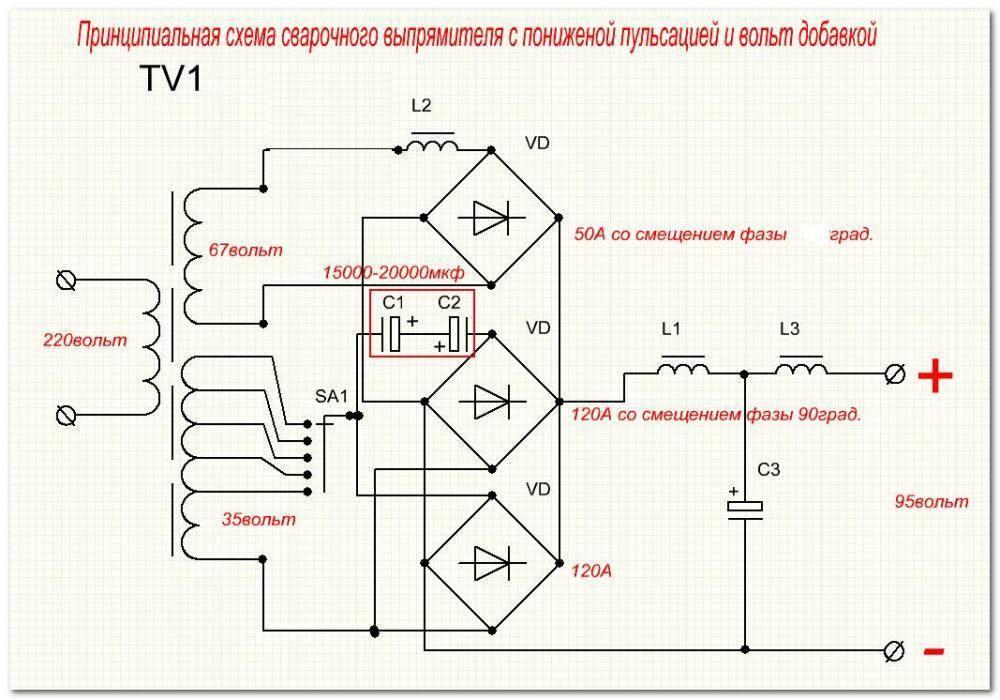

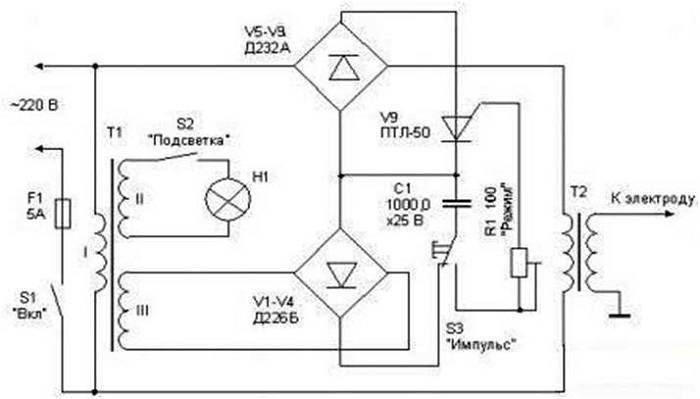

Трансформаторный аппарат

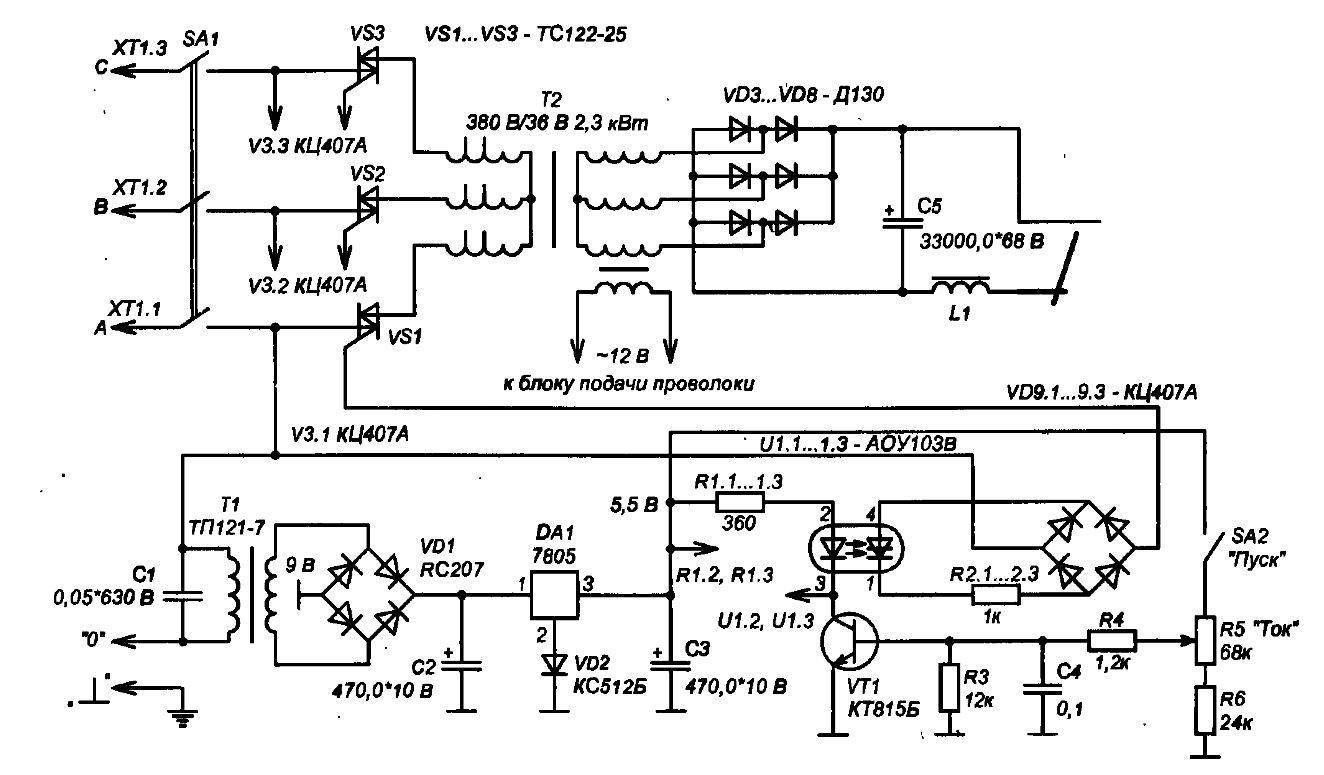

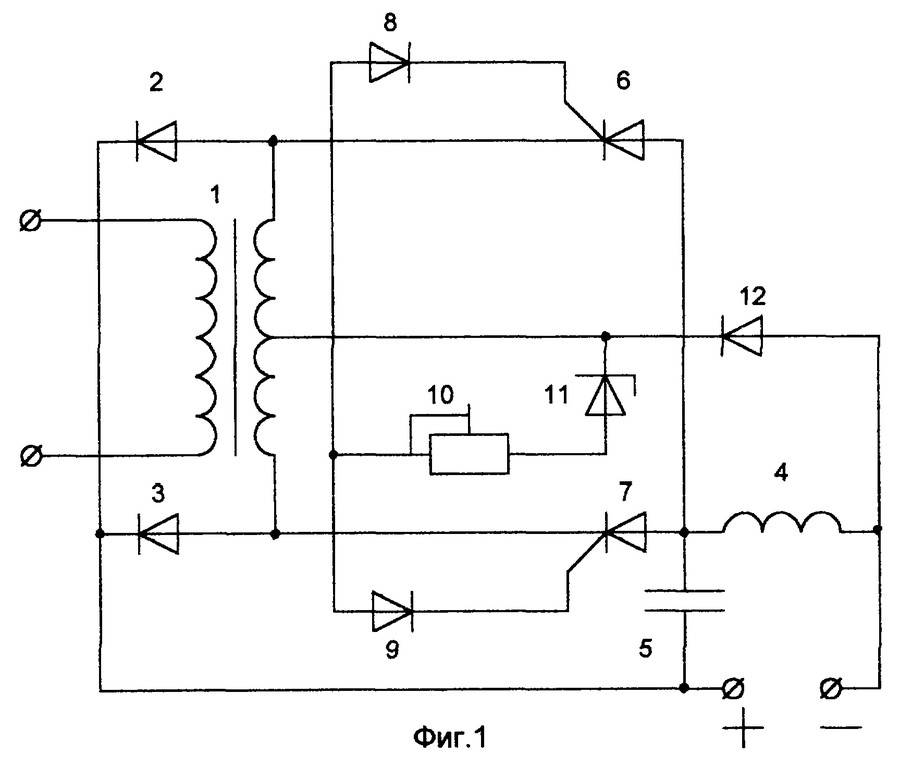

Трансформаторная схема конденсаторной сварки собирается из следующих деталей:

- сетевого трансформатора мощностью 5 — 20 Вт со вторичным напряжением 5 В;

- двух выпрямительных мостов;

- тиристора КУ 202 или аналога для управления разрядом;

- одного или нескольких конденсаторов с суммарной емкостью 1000 — 2000 мкФ;

- выходного трансформатора мощностью не меньше 1 кВт;

- предохранителя, кнопочного переключателя любого типа.

Схема конденсаторной сварки трансформаторного типа

Схема конденсаторной сварки трансформаторного типа

При безошибочном монтаже устройство начинает работать сразу без дополнительных настроек. Таким аппаратом можно проводить точечную сварку на конденсаторах со скоростью до 5 импульсов в секунду.

В качестве выходного можно использовать трансформатор от микроволновой печки с небольшой доработкой. Магнитные шунты убирают, вместо вторичной обмотки наматывают 3 — 5 витков медной шины сечением 20 — 35 мм².

Если трансформатор от микроволновой печки добыть не получилось, самодельный собирают на сердечнике из пластин Ш 40 с толщиной набора 70 мм. Для первичной обмотки потребуется 300 витков провода диаметром 0,8 мм, для вторичной 10 витков шины.

Качество конденсаторной сварки зависит не только от характеристик сварочного аппарата, но и от электродов. Их можно прижимать к деталям руками или зажимами, но лучше сделать рычажную конструкцию.

Она состоит из нижнего электрода из медного стержня диаметром 8 мм, длиной 1 -2 см, закрепленного на неподвижном основании. Для лучшего контакта с заготовками верхний конец округляют. Подвижный электрод крепят на рычаге, с помощью которого можно быстро сжимать заготовки между собой. Основание с нижним контактором должно быть изолировано от рычага.

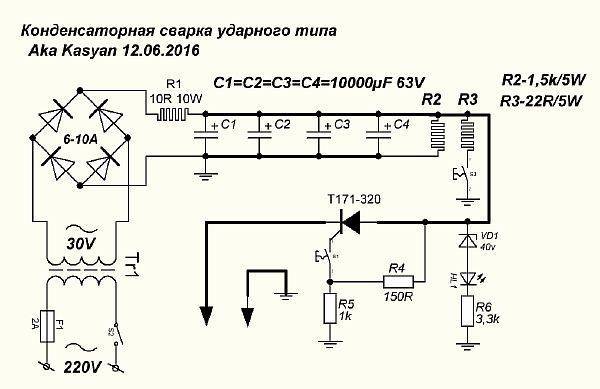

Бестрансформаторный вариант

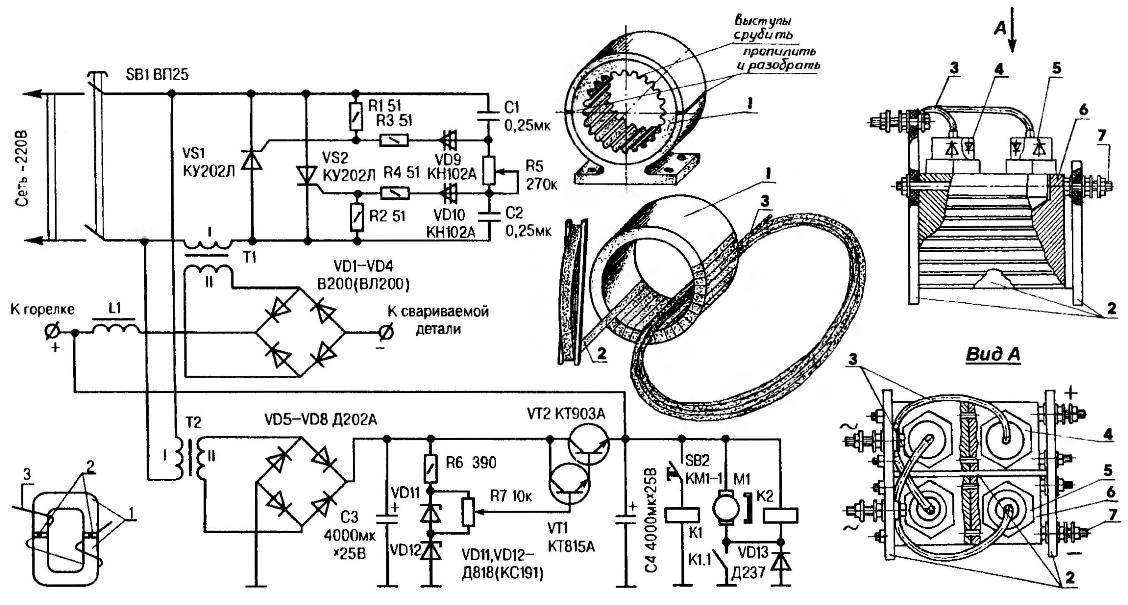

Бестрансформаторная схема может быть собрана на высоковольтных или низковольтных конденсаторах.

Чтобы собрать конденсаторный аппарат по первому варианту, потребуются повышающий трансформатор, высоковольтные диоды для выпрямительного моста. Также понадобятся один или несколько конденсаторов с рабочим напряжением не меньше 1 кВ общей емкостью 1000 мкФ. Схема обеспечивает 100 А в импульсе длительностью 5 мс. Режим разряда регулируют изменением числа витков вторичной обмотки переключателем SA1. Элементы схемы находятся под высоким напряжением, поэтому нужно строго соблюдать правила техники безопасности при работе с электроинструментом.

Схема конденсаторной сварки ударного типа

Схема конденсаторной сварки ударного типа

Низковольтную схему собирают из понижающего трансформатора мощностью 100 — 500 Вт и блока конденсаторов с рабочим напряжением 50 В общей емкостью от 40 до 100 тысяч мкФ. Такой аппарат выдает ток 1 -2 кА в течение 600 мс. При монтаже конденсаторов на печатной плате соединительные дорожки нужно усилить медным проводом, иначе они могут расплавиться при разряде.

Конструкция низковольтного бестрансформаторного аппарата получается громоздкой, так как батарея конденсаторов занимает много места, да и весит немало. Вместо нее можно использовать ионистор, но цена прибора на порядок больше стоимости всей батареи.

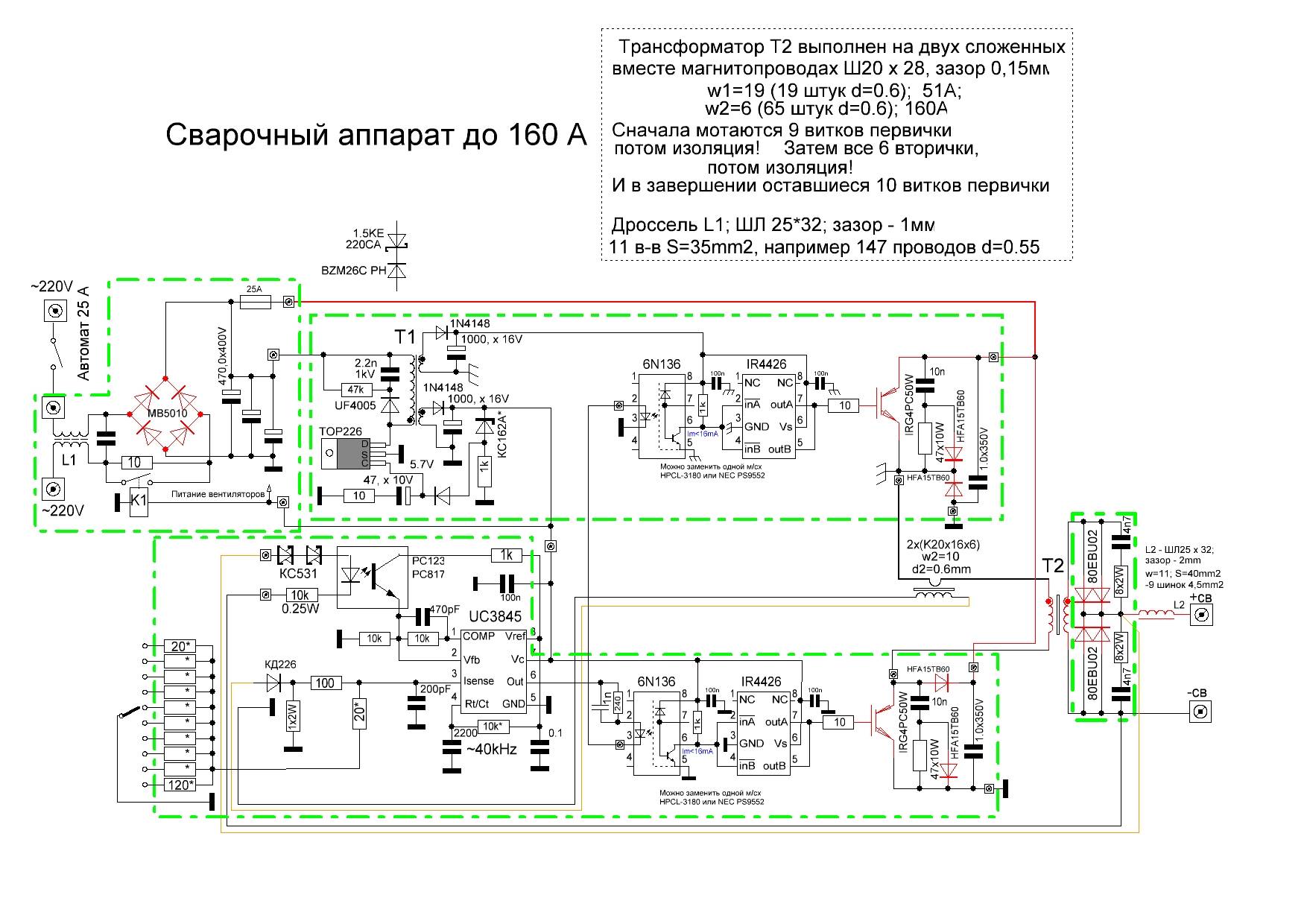

Самодельный сварочный аппарат

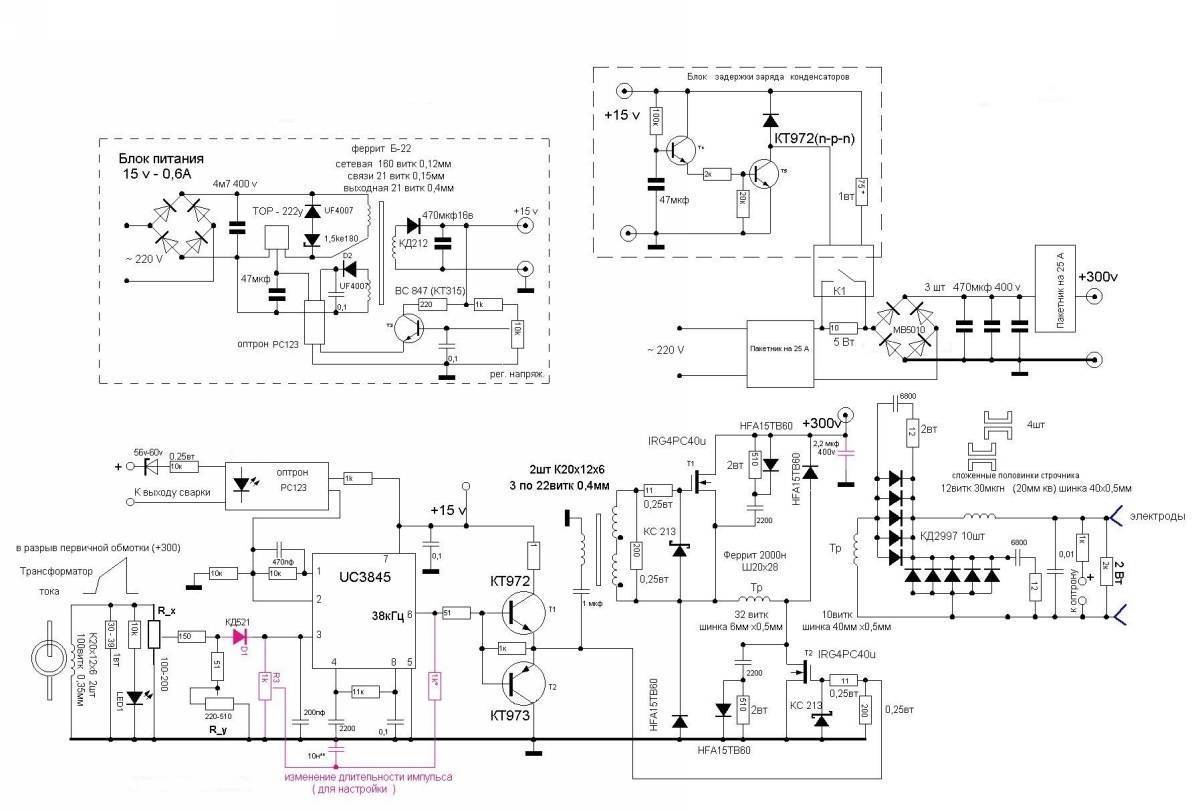

Собрать инвертор для сварки просто, так как существует множество схем. Возможно сделать сварку из блока питания компьютера, сбить для него ящик, но получится сварочник низкой мощности. Подробно о создании простого инвертора из компьютерного БП для сварки можно ознакомиться в интернете. Огромной популярностью пользуется инвертор для сварки на ШИМ — контроллере типа UC3845. Микросхема прошивается при помощи программатора, который можно приобрести только в специализированном магазине.

Собрать инвертор для сварки просто, так как существует множество схем. Возможно сделать сварку из блока питания компьютера, сбить для него ящик, но получится сварочник низкой мощности. Подробно о создании простого инвертора из компьютерного БП для сварки можно ознакомиться в интернете. Огромной популярностью пользуется инвертор для сварки на ШИМ — контроллере типа UC3845. Микросхема прошивается при помощи программатора, который можно приобрести только в специализированном магазине.

Для прошивки нужно знать основы языка «С ++», кроме того, возможно скачать или заказать уже готовый программный код. Перед сборкой нужно определиться с основными параметрами сварочника: максимально допустимый ток питания составляет не более 35 А. При токе сварки равной, 280 А, U питающей сети составляет 220 В. Если проанализировать параметры, можно сделать вывод о том, что эта модель по характеристикам превышает некоторые заводские модели. Для сборки инвертора следует руководствоваться блок-схемой на рисунке 1.

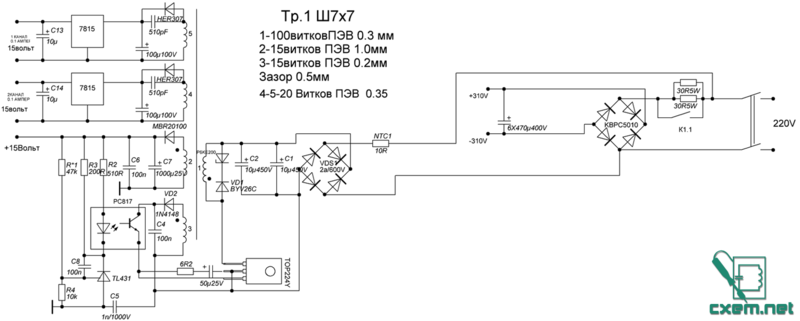

Схема БП является несложной, и собрать ее достаточно просто (схема 1). Перед сборкой нужно определиться с трансформатором и найти подходящий корпус для инвертора. Для изготовления БП- инвертора нужен трансформатор. .

Этот трансформатор собирается на основе ферритового сердечника Ш7х7 или Ш8х8 с первичной обмоткой провода диаметром (d) 0,25..0,35 мм, количество витков 100. Несколько вторичных обмоток трансформатора должны иметь следующие параметры:

- 15 витков с d = 1..1,5 мм.

- 15 витков с d = 0,2..0,35 мм.

- 20 витков с d = 0,35..0,5 мм.

- 20 витков с d = 0,35..0,5 мм.

Перед намоткой нужно ознакомиться с основными правилами намотки трансформаторов.

Схема 1 — Схема блока питания инвертора

Навесным монтажом детали желательно не соединять, а сделать для этих целей печатную плату. Существует много способов изготовления печатной платы, но следует остановиться на простом варианте — лазерно-утюжной технологии (ЛУТ). Основные этапы изготовления печатной платы:

- Приобрести в специализированном магазине односторонний гетинакс с медной фольгой и хлористое железо.

- Изготовить макет печатной платы, используя программное обеспечение Sprint Layout.

- Распечатать на глянцевой бумаге, используя только лазерный принтер на самом высоком качестве. Обыкновенный струйный принтер для этих целей не подойдет.

- Прислонить распечатанный рисунок к медной фольге.

- При помощи нагретого утюга произвести перенос рисунка на фольгу, который должен получиться отчетливым.

- После этого выключить утюг и опустить плату в хлористое железо для вытравливания. Главное — не передержать и постоянно контролировать процесс, длительность которого зависит от концентрации хлористого железа.

- По окончании вытравливания нужно достать плату и промыть под проточной водой.

После изготовления трансформатора и печатной платы нужно приступить к монтажу радиокомпонентов по схеме блока питания сварочного инвертора. Для сборки БП понадобятся радиодетали:

- 2 регулятора LM78L15.

- TOP224Y.

- Интегральная микросхема TL431.

- BYV26C.

- 2 диода HER307.

- 1N4148.

- MBR20100CT.

- P6KE200A.

- KBPC3510.

- Оптопара типа PC817.

- С1, С2: 10мк 450 В, 100мк 100 В, 470мк 400 В, 50мк 25 В.

- C4, C6, C8: 0,1мк.

- C5: 1н 1000 В.

- С7: 1000мк 25 В.

- Два конденсатора 510 п.

- C13, C14 — 10 мк.

- VDS1 — 600 В 2А.

- Терморезистор типа NTC1 10.

- R1: 47k, R2: 510, R3: 200, R4: 10k.

- Резисторы гасящие: 6,2 и 30 на 5Вт.

После сборки БП нельзя подключать и проверять, так как он рассчитан именно для инверторной схемы.

Прочность сварки

На прочность сварки влияет размер и материал участка. А на него воздействует:

- Размер электродов.

- Площадь контакта.

- Состояние поверхности.

- Время воздействия и величина тока.

- Размер поверхности с которой контактировал электрод.

Точная сварка имеет свою нишу для применения — соединения деталей между собой от 0,002 мкм до 20 мм. При процессе, величина тока измеряется сотнями ампер, а сопротивление поверхности и электродов минимально.

Преимущества точечной сварки:

- Сварочный шов высокой прочности.

- Автоматизация работы.

- Экономичность.

Процесс используется как в домашних условиях, так и в промышленности. С его помощью производится сварка таких материалов:

- Листовой металл.

- Изделий из цветных сплавов и стали.

- Гнутых и сортовых профилей.

В быту с помощью точечной сварки ремонтируют инструмент, домашнюю утварь, кухонное оборудование. Процесс заключается в совмещении деталей в определённом положении. Они фиксируются между собой и электродами с помощью электрического тока происходит разогрев поверхностей до сваривания. Главное — точно закрепить деталь в нужном положении и удерживать её в процессе сварки. Тепловой импульс, плавит металл в зоне контакта, соединяя две поверхности в одно целое.

Мини аппарат для точечной сварки с напряжением питания 12V

Здравствуйте. В этой статье я расскажу, как изготовить простой аппарат для точечной сварки с питанием от 12V. Большинство деталей необходимых для сборки устройства можно достать из неисправных импульсных блоков питания или плат старых телевизоров и мониторов.

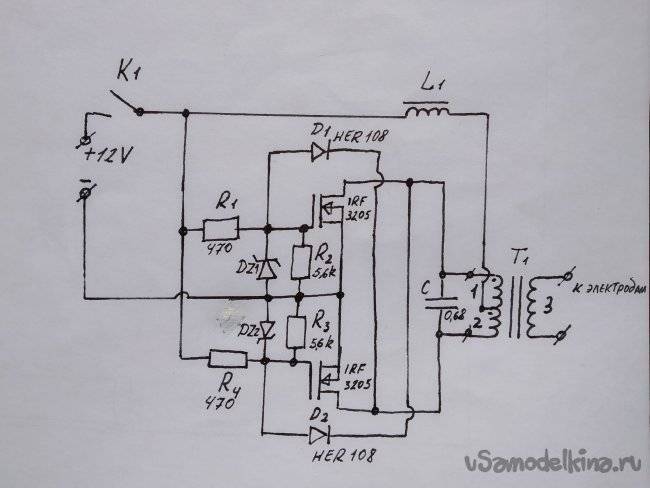

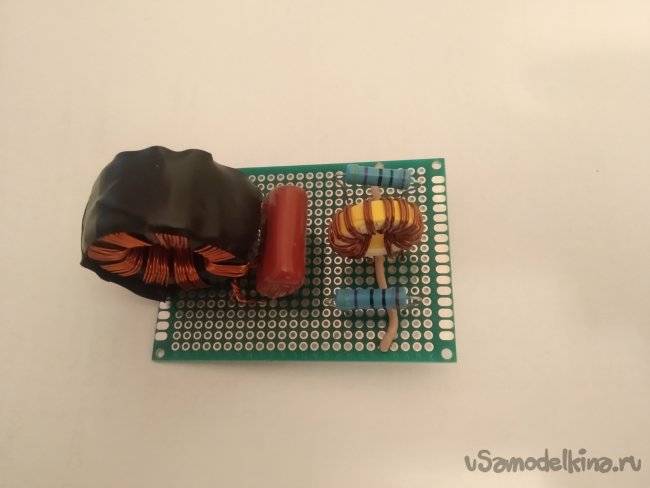

Материалы и инструменты: — макетная плата или фольгированный текстолит;— ферритовое кольцо;— два полевых транзистора IRF3205 или аналогичные;— два резистора 5,6 кОм;— два резистора 470Ом 2 Вт;— два стабилитрона на 6,2V;— два ультрабыстрых диода HER108;— конденсатор 0,68мкФ;— металлопорошковое кольцо для дросселя;— обмоточный провод диаметром 0,4-0,7 мм;— обмоточный провод диаметром 1-1,5 мм;— припой;— канифоль (либо другой флюс для пайки радиокомпонентов);— монтажные провода;— кусачки;

На схеме можно видеть два диода D1 и D2 это ультрабыстрые диоды, как следует из названия, их отличие состоит в гораздо большей скорости срабатывания, чем у обычных выпрямительных диодов. Я использовал диоды HER108, но их можно заменить аналогами UF1004, UF1007, HER308 или д.р

При выборе диодов следует обратить внимание на такой параметр как время восстановления этот показатель должен быть меньше 100 нс

Сборку устройства можно начать с намотки трансформатора. В качестве сердечника использованы два ферритовых кольца М2000НМ1-Б габаритами 31х18,5х7.

Количество витков может быть меньше (но желательно не менее семи), а сечение провода больше это зависит от остальных элементов схемы. В случае если в готовом устройстве дроссель сильно нагревается во время работы, следует увеличить сечение провода и/или уменьшить количество витков.

Далее следует перейти к сборке схемы на плате. Сборку схемы лучше производить от центра платы к краям. Чтобы уже установленные детали не мешали установке последующих.

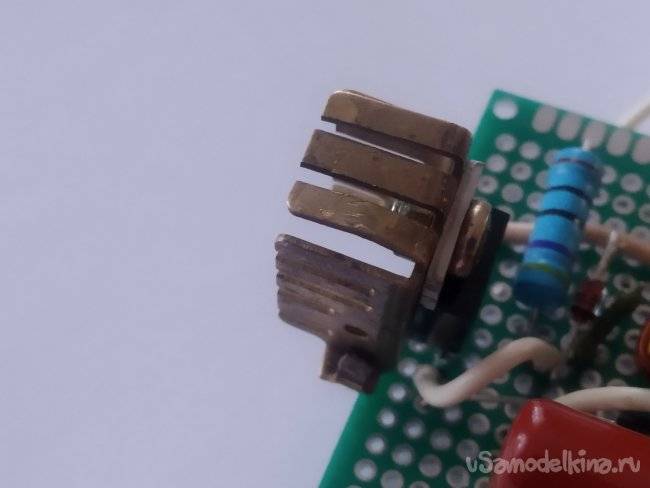

Важно помнить, что металлическая подложка транзистора, к которой крепится радиатор, представляет собой единое целое со стоком транзистора. Поэтому при использовании общего радиатора для обоих транзисторов необходимо между корпусом полупроводникового прибора и радиатором устанавливать изолирующую подложку в противном случае произойдёт короткое замыкание

Так же даже используя раздельные радиаторы, следует следить, чтобы радиатор не соприкоснулся с дорожками на плате или выводами других элементов.

Далее можно перейти к изготовлению вторичной обмотки трансформатора. Она состоит из одного витка тремя жилами обмоточного провода диаметром 1 мм. От количества витков и сечения провода во вторичной обмотке, зависит выходной ток и напряжение. Поэтому я специально не стал закреплять вторичную обмотку при помощи эпоксидного клея или изоленты, для того что бы в случае необходимости иметь возможность легко изменить количество витков или сечение провода, изменяя выходные характеристики устройства. На выводы обмотки установлены винтовые зажимы.