Рецептура состава и расход составляющих на 1 куб арболита

Пропорции для замеса всех компонентов между собой такие:

цемент : наполнитель : вода с внесенными химикатами — 1 : 1 : 1,5.

В таблице приведены примерные значения расхода цемента, щепы и добавок в зависимости от плотности блока из расчета на 1 м3 готовой продукции:

| Назначение | Класс блока по прочности | Щепа, кг | Цемент, кг | Хлористый кальций, кг | Вода, л |

| Теплоизоляция наружных ограждений | В0,75 | 180…190 | 280…300 | 8 | 330…360 |

| Теплоизоляция кровли, полов | 1,0 | 200…210 | 300…330 | 8 | 360…390 |

| Хозпостройки, одноэтажные дома | 1,5 | 220…230 | 330…360 | 8 | 390…430 |

| Двухэтажные коттеджи | 2,5 | 240…250 | 360…390 | 8 | 430…480 |

Для изготовления блоков нужна хорошо высушенная щепа, цемент марки от М300 и выше — для устройства теплоизоляции, от М 400 — для стеновых камней.

Химические добавки составляют 2–4% от общей массы. Применяются следующие пропорции добавок:

- хлорид кальция и сульфат алюминия в соотношении 1:1 – менее 4% от массы цемента;

- хлорид кальция и сульфат натрия в соотношении 1:1 – менее 4%;

- хлористый алюминий и сульфат алюминия в соотношении 1:1 – менее 2%;

- хлорид кальция и хлористый алюминий в соотношении 1:1 – менее 2%.Силикаты натрия или калия используют в аналогичных пропорциях.

Кратко о технологии и рецептуре

При промышленном производстве используют вибростолы и разъемные формы, при построечном изготовлении смесь готовят в бетономешалке, в формы заливают послойно с трамбованием. Затвердение смеси происходит в форме в течение суток, затем блоки выставляют на дозревание.

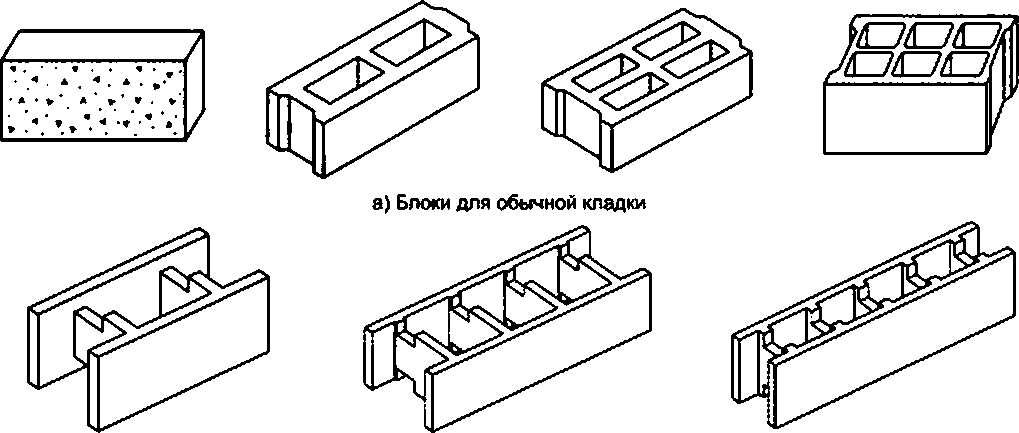

Важность правильного выбора шлакобетонных блоков по этому параметру

неверный выбор габаритов камня повлечет в будущем негативные последствия

- усадка дома;

- деформация стен;

- трещины на кладке;

- плохая теплоизоляция;

- некачественная шумоизоляция;

- наличие сырости в доме.

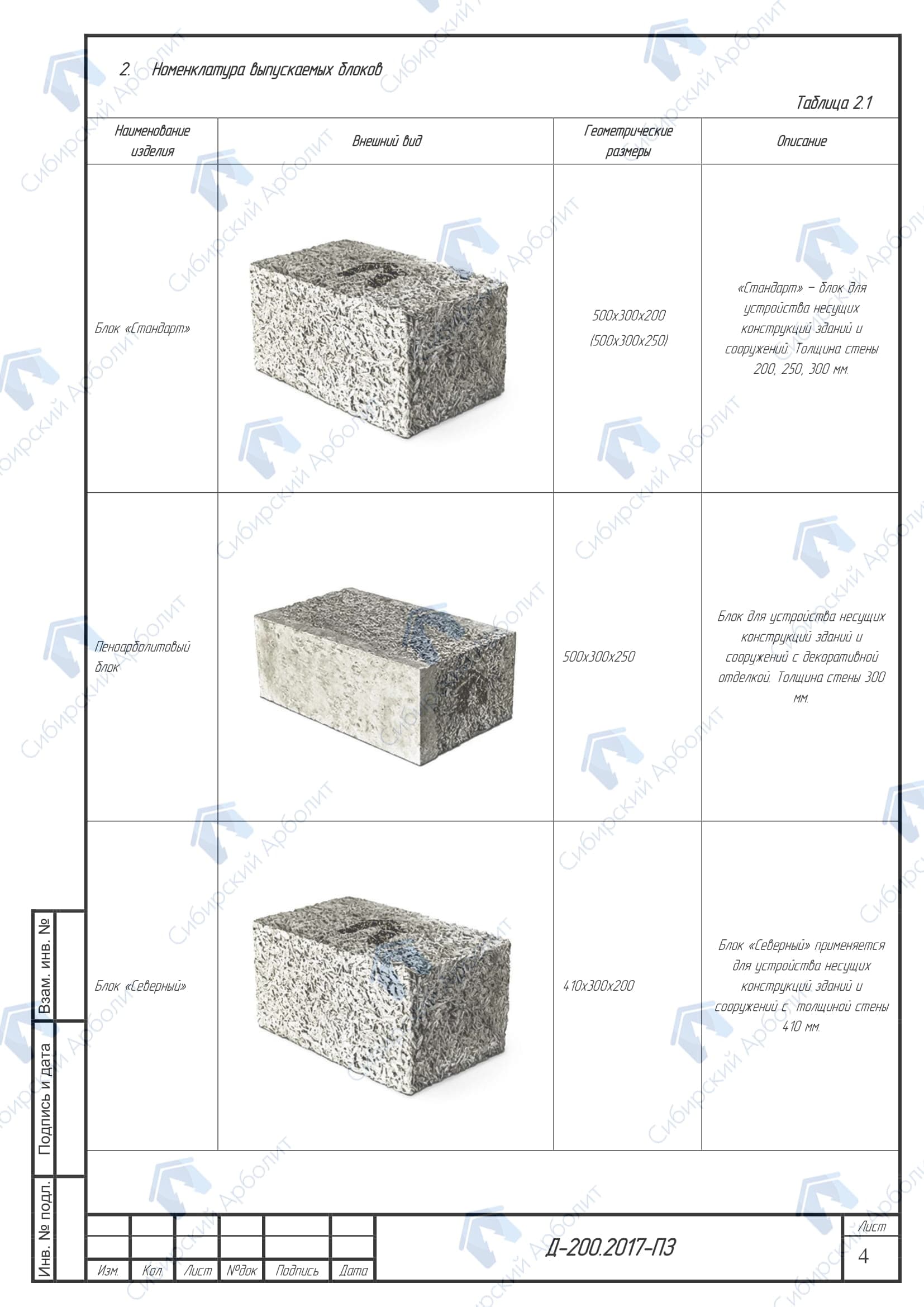

Для кладки внешних стен нужно выбирать только полнотелые блоки определенного размера. Самый распространённый размер камней – 390x190x188 мм. Именно его используют для возведения капитальных конструкций при строительстве дома. Применять такой камень для возведения перегородок будет нецелесообразно: это увеличит стоимость строительства, так как, чем больше размер камня, тем дороже он будет стоить.

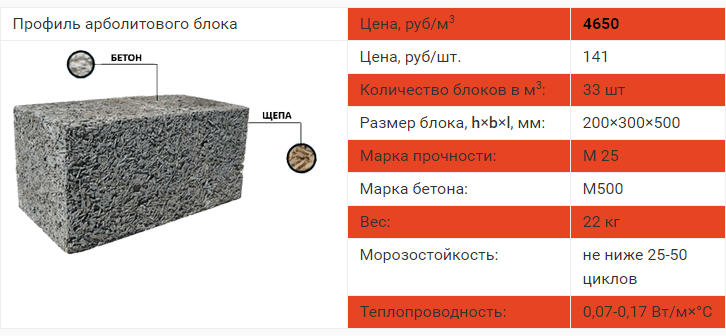

Масса арболитовых блоков

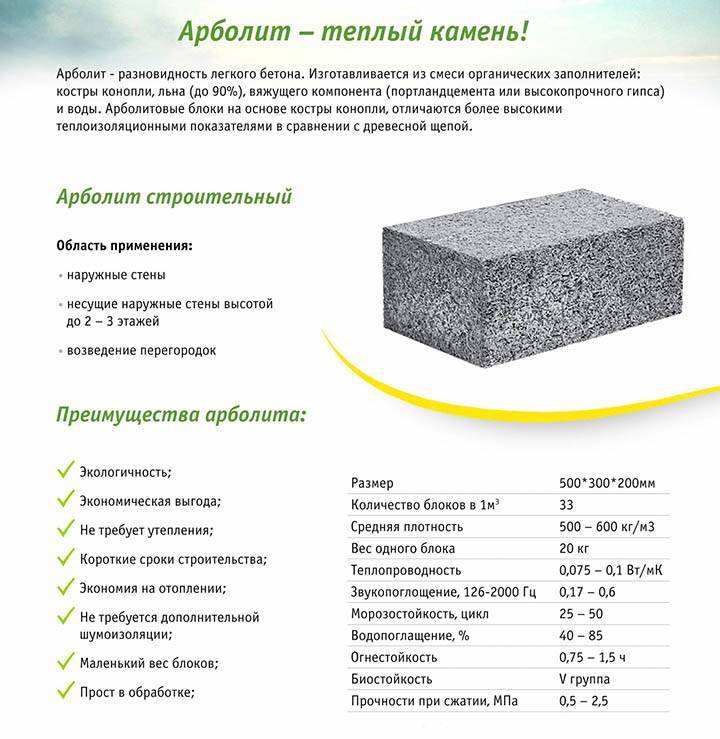

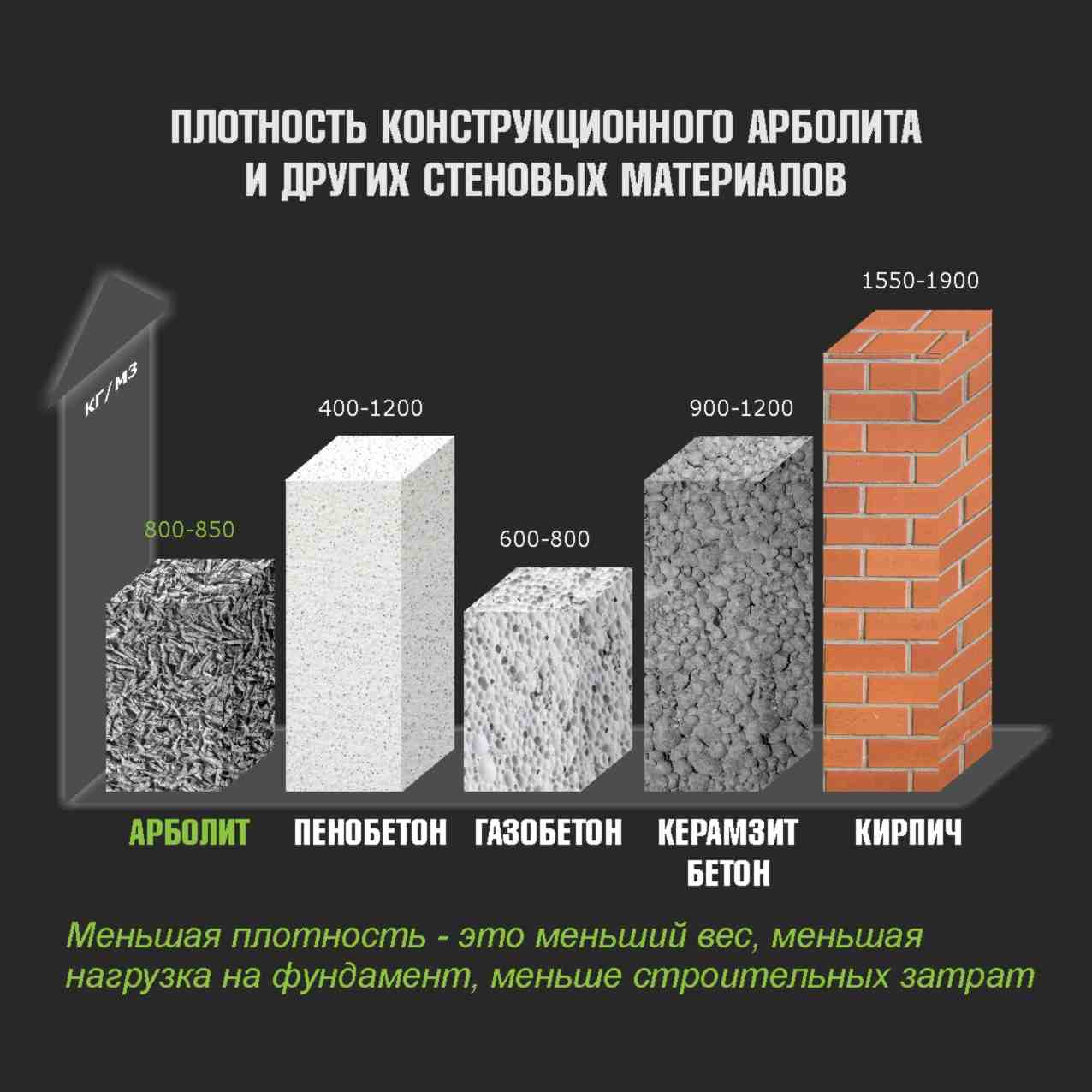

Прежде чем переходить непосредственно к ответу на вопрос, каков вес арболита, следует разобраться с таким понятием как удельный вес строительных материалов. Под этим термином, как правило, понимается масса одного куба. Так, например, если речь идет о том, что один куб хвойного пиломатериала весит полторы тонны, это значит, что удельный вес рассматриваемого бруса равняется 1500 кг/м3. Для получения конкретных цифр обратимся к ГОСТам. Согласно ГОСТ удельный вес арболита, в зависимости от марки, составляет от 500 до 900 кг/м3. В том случае, если заявленные производителем цифры меньше этих значений, значит материал не может использоваться для строительства несущих стеновых конструкций, при больших значениях велика вероятность нарушения технологии производства блочного материала, вследствие чего он получился слишком плотным, а значит холодным.

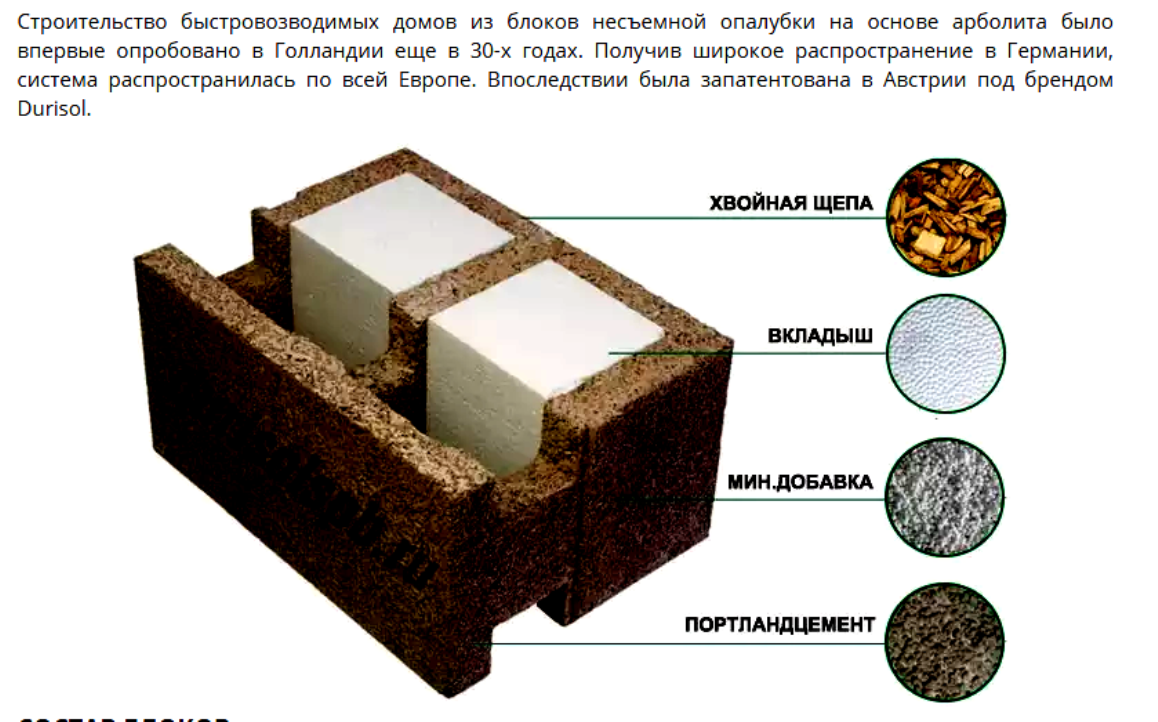

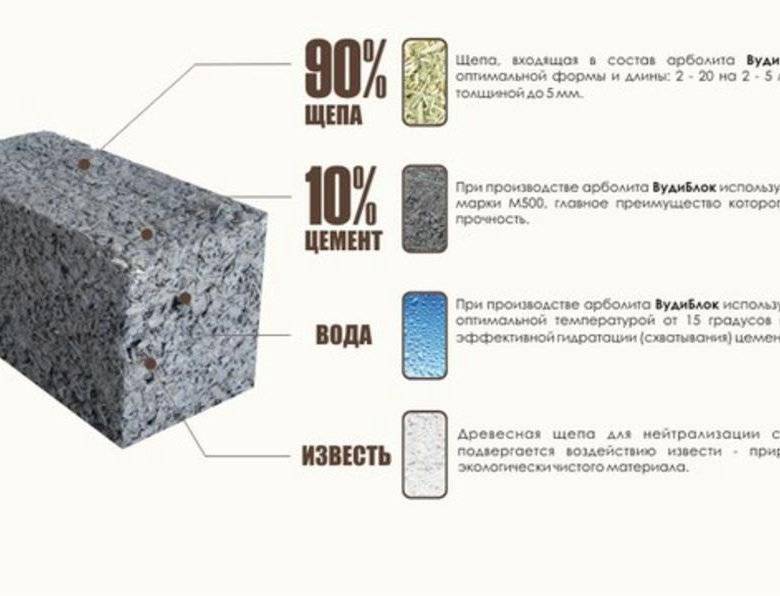

Состав арболитовых блоков

По виду арболит – определенного размера щепка в цементной оболочке. Состав арболитовых блоков — это 80-85% древесной наполняющей(щепки) и цемент высокой марки, не ниже ПЦ500.

В современном производстве используют в основном сосновую щепу, хотя ГОСТ допускает также и другие древесные наполнители хвойных и лиственных пород. Однако именно из сосновой или еловой щепы получается самый качественный арболит, так как в этих породах содержится наименьшее количество органических компонентов (сахарозы), которые необходимо нейтрализовать.

Щепу для арболита обрабатывают специальными минерализаторами, которые ликвидируют сахарозу, предотвращая гниение и разрушение внутри блока в процессе эксплуатации

Важно, чтобы используемая добавка также была натуральной. Некоторые производители отходят от данного правила, и блок приобретает специфический запах

ГОСТ строго регулирует размерные характеристики щепы, из которой производят арболитовые блоки. Многочисленные исследования показали, что оптимальный размер щепы должен быть следующий: 25 мм длина, 3-5 мм толщина. Именно по такой форме щепы можно определить даже на первый взгляд — настоящий арболит у вас в руках или произведение частного мастера. В настоящем арболите, кроме щепы, цемента и минерализатора, не может быть других добавок. Если в блоке присутствует песок, затвердитель цемента и пр., то такой материал не может считаться настоящим арболитом.

Недостатки блоков

Все недостатки арболита исходят только из свойств его компонентов. Сюда следует отнести:

- Поглощение воды от 40 до 80% массы арболита. Для снижения характеристики этого материала нужно штукатурить готовые конструкции.

- Если производитель недобросовестный, то арболит изготавливается на предприятиях без соблюдения определенной технологии и без применения присадок. В результате этого он не отвечает заявленным стандартам качества.

- Несоблюдение размеров как один из минусов. Отклонения возникают из-за того, что в арболитовом кирпиче содержится малое количество цемента, которое при передозировке водой ведет к потерям по габаритам. Если отклонение не превышает установленные в стандартах значения, то волноваться не нужно. В противном случае применять не рекомендуется.

Описание и особенности

В состав деревобетона входят:

- наполнитель – древесная щепа, причем довольно жестко ограничиваемая в размерах, а также измельченная рисовая солома, костра льна, стебли хлопчатника, и даже хвоя и кора;

- вяжущее – цемент соответствующей марки. Это зависит от предполагаемой прочности материала, но не ниже М300;

- химические добавки – обеспечивают лучшее соединение составляющих, быстрое отвердение и так далее. Используются в основном хлористые соли калия, кальция, алюминия, а также «жидкое стекло».

Древесная щепа и цемент – материалы, сложно сочетаемые друг с другом, поэтому здесь очень важным является соблюдение всех особенностей технологии при производстве, в частности, тщательное и длительное перемешивание исходной смеси.

- Не меньшее значение имеет сырье: важны размер щепы – не более 25 мм в длину и 10 в ширину, определенная степень шероховатости, порода дерева – ель, сосна, бук, и даже характер древесины – ранняя или поздняя. При соблюдении всех норм ГОСТ материал получается пористый, «дышащий», но при этом прочный.

- Состав исходных компонентов влияет на результат не в меньшей степени. Для теплоизоляционного материала соотношение обычно такое: 1 доля вяжущего, 1 доля щепы и 1,5 доли воды, а, вернее говоря, раствора с солями. Для получения конструкционного материала доля вяжущего увеличивается в определенных пределах.

- Регламентируются при производстве не пропорции, а полученные свойства арболита. Если они соответствуют ГОСТ или ТУ, то состав считается пригодным к работе.

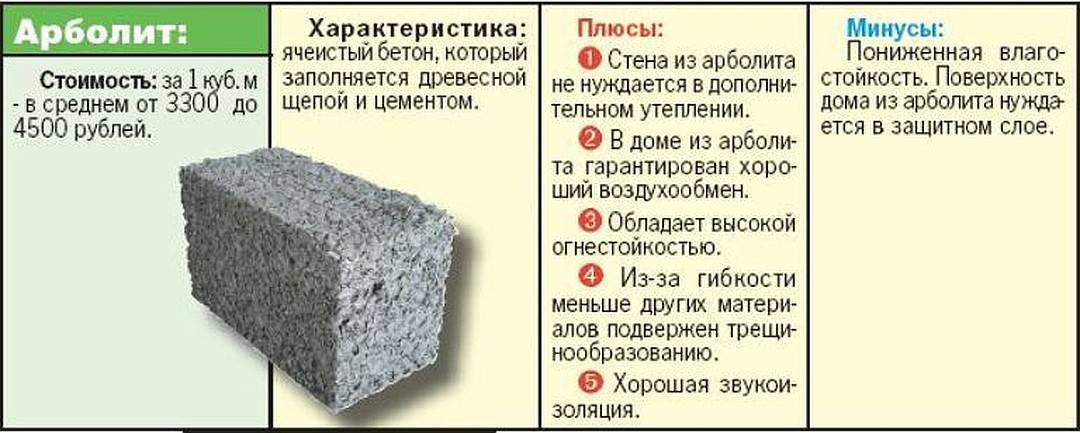

Характеристика материала

В составе арболитовых блоков есть несколько компонентов — это основа, связующие вещества и добавки для улучшения качества материала. Новый композитный материал обладает преимуществами всех своих составляющих, а также позволяет избавиться от их недостатков.

Блочный и монолитный материал впервые появился в тридцатых годах в Голландии. В следующие двадцать лет арболит распространился по Европе, Америке и попал в Советский Союз, где его широко применяли в строительстве и отделке готовых сооружений. Промышленный материал состоит из таких компонентов:

- древесных щепок;

- цемента;

- воды;

- наполнителей.

В рецепте блоков используют хвойные щепки, одеревеневшие стебли, хлопчатник или рисовую солому. Цемент играет роль основного связующего компонента, от него зависит плотность и прочность арболита. Наполнители необходимы для нейтрализации древесных сахаров, которые провоцируют гниение и привлекают насекомых. В производственных смесях используют сульфат алюминия, нитрат кальция или жидкое стекло. Вода растворяет все наполнители и катализирует реакцию цемента. При производстве на специальных предприятиях в рецептуре используют 500 мл жидкого стекла, 25 кг цемента, 40 л воды и 130 л деревянных щепок.

В рецепте блоков используют хвойные щепки, одеревеневшие стебли, хлопчатник или рисовую солому. Цемент играет роль основного связующего компонента, от него зависит плотность и прочность арболита. Наполнители необходимы для нейтрализации древесных сахаров, которые провоцируют гниение и привлекают насекомых. В производственных смесях используют сульфат алюминия, нитрат кальция или жидкое стекло. Вода растворяет все наполнители и катализирует реакцию цемента. При производстве на специальных предприятиях в рецептуре используют 500 мл жидкого стекла, 25 кг цемента, 40 л воды и 130 л деревянных щепок.

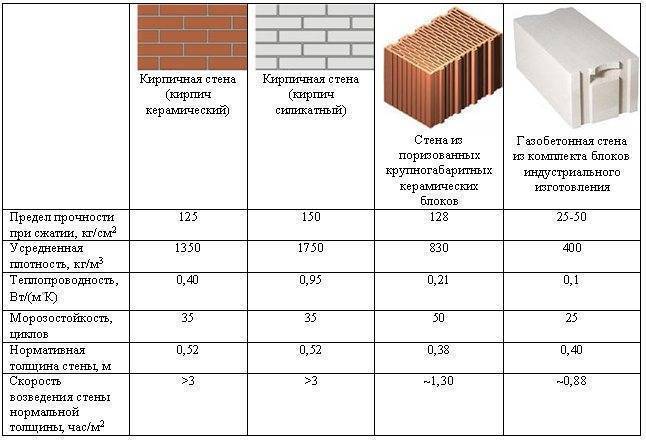

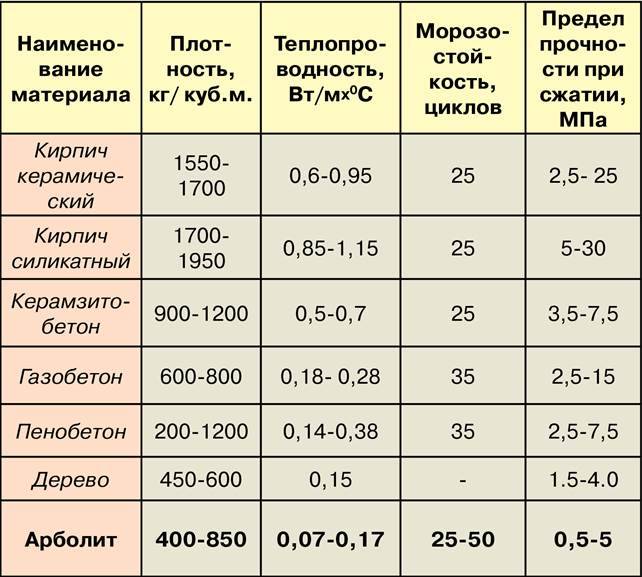

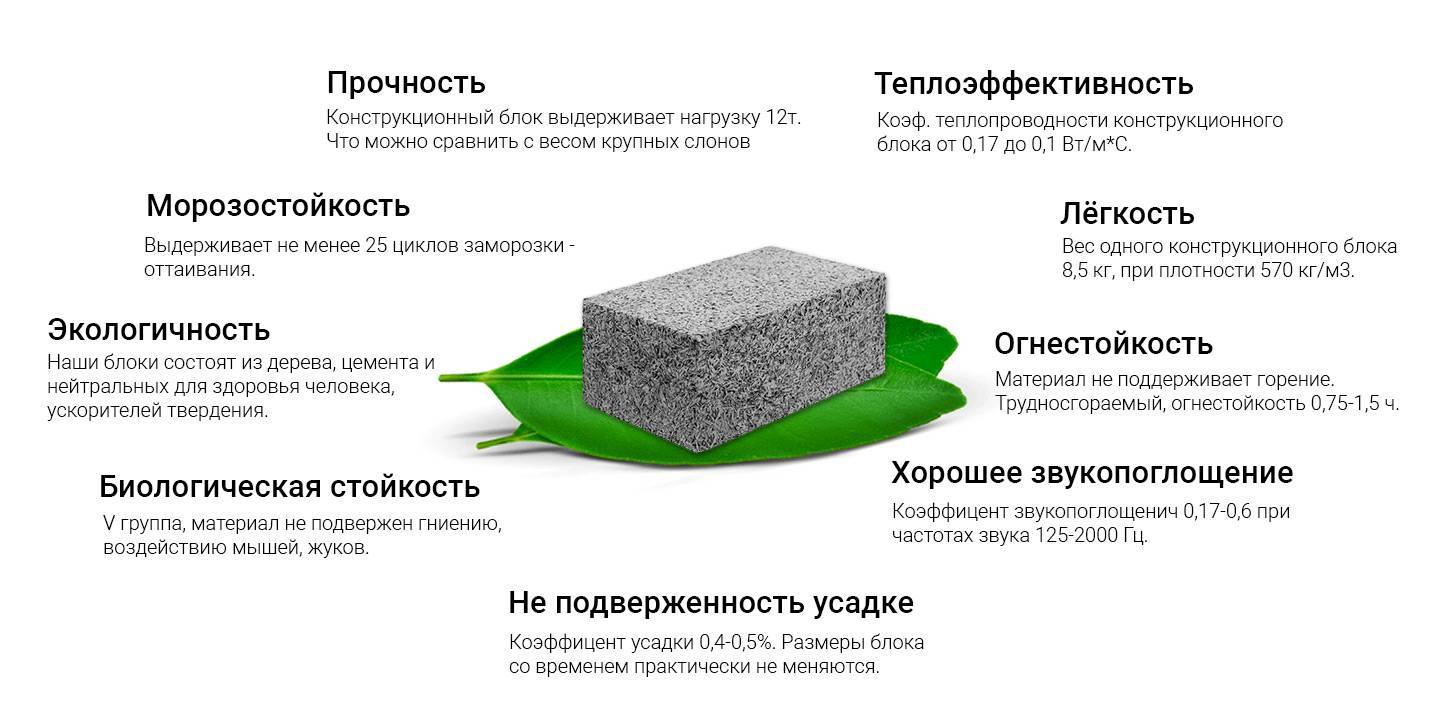

Характеристики арболита объединяют особенности цемента и древесных материалов. Второе название материала — деревобетон — образовалось именно из-за наличия в составе щепок. По техническим показателям арболит превосходит кирпич по теплопроводности и простоте монтажа.

Основные характеристики:

- плотность — 600-800 кг на кубический метр;

- теплопроводность — 0,10-0,17 Вт/(м*с);

- морозостойкость — мокрый куб можно морозить 30-50 раз;

- водопоглощение — 50-85%;

- биостойкость — пятая группа;

- усадка — 0,5%;

- звукоизоляция — 0,15% пропускаемых звуков до 2000 Гц;

- огнестойкость — 60-90 минут до разрушения в пламени.

Показатели могут меняться в зависимости от плотности материала, которая зависит от сорта цемента и наполнителей. Использование штукатурки или декоративных панелей для покрытия фасада позволяет уменьшить некоторые параметры арболита.

Делаем кладку из арболитовых блоков

Для того чтобы произвести укладку арболитовых блоков:

- наносим слой смеси;

- устанавливаем блок, предварительно смоченный водой;

- прижимаем к предыдущему (с усилием);

- корректируем положение блока относительно других «собратьев» с помощью специального молотка с резиновой насадкой;

- проверяем уровнем;

- убираем мастерком излишки смеси.

При этом необходимо соблюдать следующие рекомендации:

- работы можно производить только при условии, что температура воздуха не ниже + 6˚С;

- раствор рекомендуется делать довольно густым, так как если консистенция будет жидкой, то стройматериал будет «давать» значительную усадку;

- независимо от консистенции раствора через каждые два ряда необходимо выполнять разделку швов, которая заключается в равномерном распределении смеси вдоль швов;

- если сцепление раствора с блоком уже произошло, то двигать его в какую-либо сторону запрещается.

Как укладывать блоки

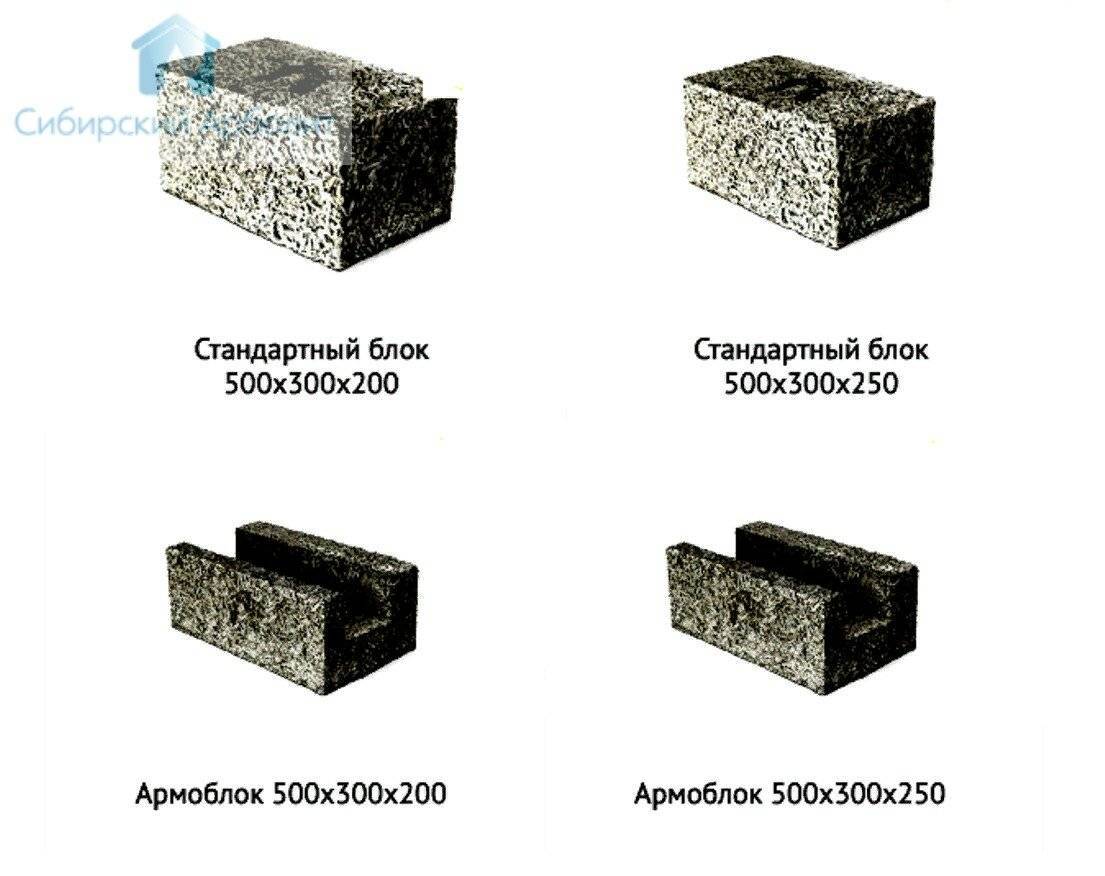

Отклонения от номинальных размеров даже у произведённых на современном оборудовании арболитовых блоков могут достигать 7 мм (допускается ГОСТом). Таким образом, нормальная толщина кладочных швов составляет 10–15 мм, и использование обычного цементно-песчаного раствора приведёт к существенному ухудшению теплотехнических характеристик стен.

Производители блоков рекомендуют вести кладку на «тёплом» растворе (его не следует путать с тонкошовным клеем для газосиликатных блоков, который в данном случае малопригоден). «Тёплый» раствор не так уж трудно приготовить самостоятельно из цемента и наполнителя низкой плотности, например перлитового песка, который продаётся в мешках и россыпью. А можно приобрести готовую кладочную смесь, например «Путформ МС114» («Основит») или TKS 2020 (Perel).

Первый ряд блоков укладывают на постельный шов поверх двухслойной гидроизоляции цоколя. Второй и далее каждый четвёртый шов следует усилить арматурной сеткой. Также обязательно нужно армировать ряд над проёмами. Т-образные стыки стен выполняют с перевязкой, но при устройстве внутренних перегородок возможно их крепление к стенам закладными сетками, штырями, а также анкерами.

Если решено возводить плитное междуэтажное перекрытие, в местах его опоры на стены требуется устроить железобетонный пояс шириной 200 мм и высотой не менее 100 мм с объёмным армированием; при этом ширина опорной площадки плит должна составлять 80–100 мм. Во избежание промерзания стены пояс изолируют с уличной стороны пенополистиролом или пенополиуретаном.

При деревянных перекрытиях выполняют вентилируемые (без последующей заделки раствором) утеплённые гнёзда под балки. По общему правилу рабочая глубина этих гнёзд должна составлять 15 см, однако требуемую площадь опоры лучше рассчитать индивидуально с учётом нагрузки на перекрытие и прочности на сжатие конкретной партии блоков.

Перемычки над проёмами правильнее всего выполнить с помощью специальных блоков U-образного сечения. В эти лотки укладывают арматурный каркас и заливают цементно-песчаный раствор или тяжёлый бетон. Перекрывать проёмы можно также самодельными ж/б балками и отрезками арматуры и металлопроката, но, если вы планируете штукатурить стены, использовать голый металл нежелательно, так как со временем на отделке почти наверняка проступит ржавчина.

Технология, состав, характеристики

Застройщики стараются использовать качественные, проверенные строительные материалы, наиболее практичные в применении и менее затратные в цене. Большой популярностью стал пользоваться арболит благодаря своим техническим характеристикам и эксплуатационным свойствам.

В состав арболита входят:

- бетон М400 или М500;

- химическая добавка;

- органический наполнитель.

Бетон должен быть высокой прочности. В качестве химической добавки используется сульфат алюминия, хлористый кальций или жидкое стекло. Из органических наполнителей в состав включают древесину, измельченные стебли хлопчатника, рисовой соломки и т.д.

В зависимости от технологии производства и удельного веса компонентов в составе блоки могут обладать разной плотностью:

- меньше 500 кг/м³ используют в качестве теплоизоляционного материала, а также для возведения межкомнатных перегородок;

- больше 500 кг/м³ идут на строительство несущих конструкций.

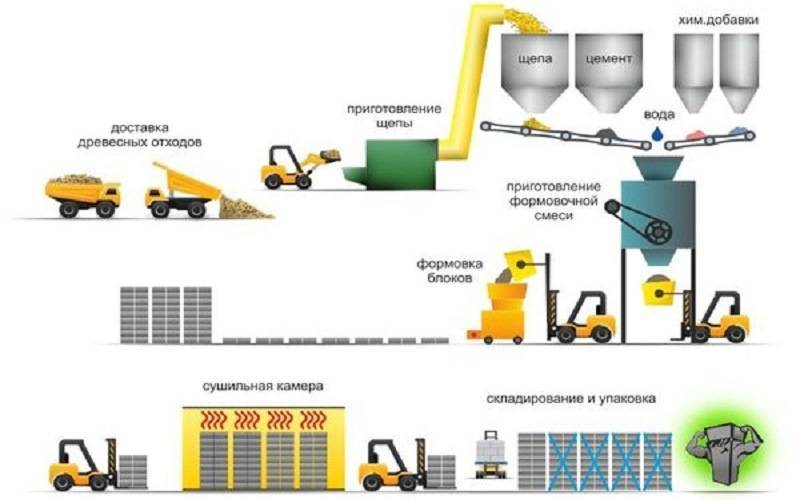

Технология производства арболита включает в себя несколько этапов:

- подготовка необходимого количества органического наполнителя;

- замачивание древесины в хлориде кальция;

- дозирование всех составляющих в нужной пропорции;

- изготовление блоков.

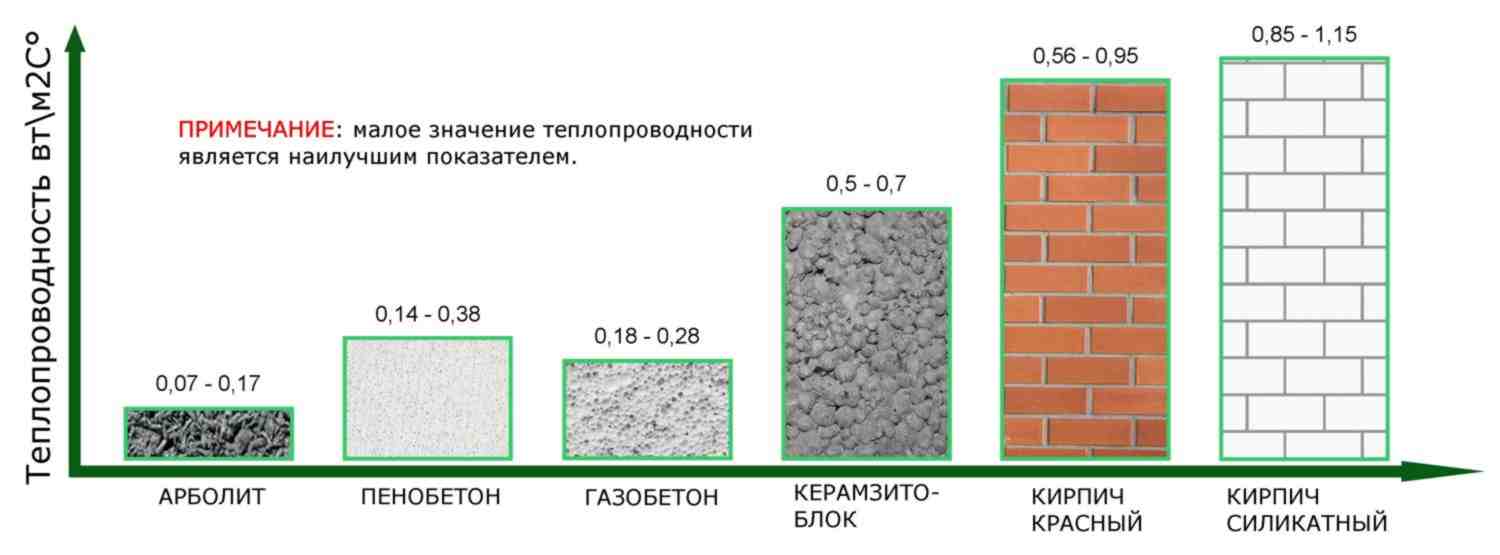

Ключевыми характеристиками арболита, отличающими его от других строительных материалов, считаются теплопроводность и влагопоглощение.

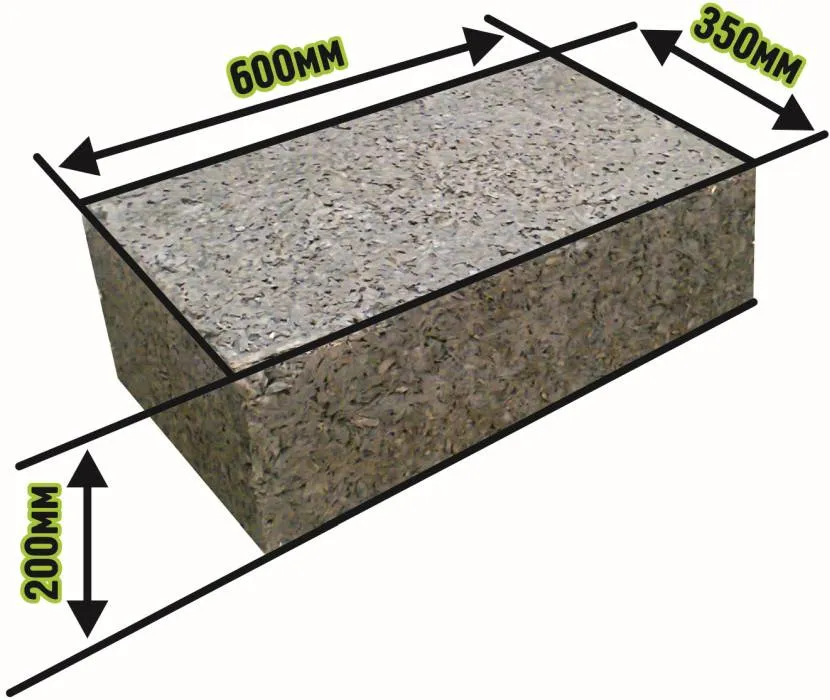

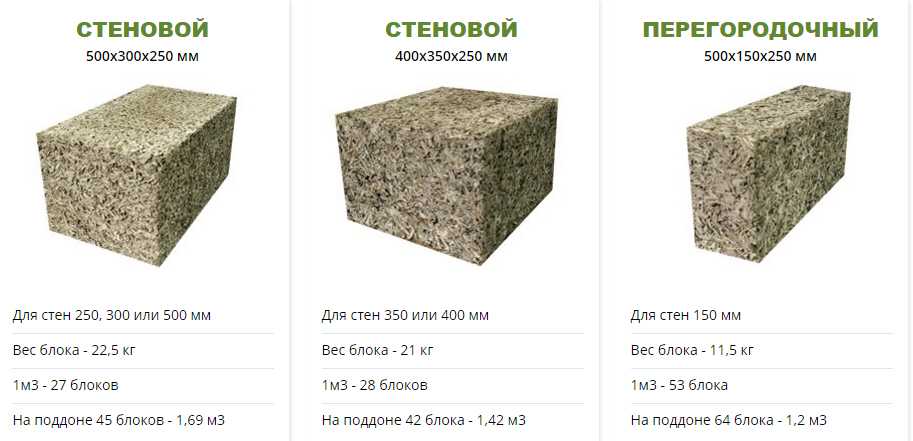

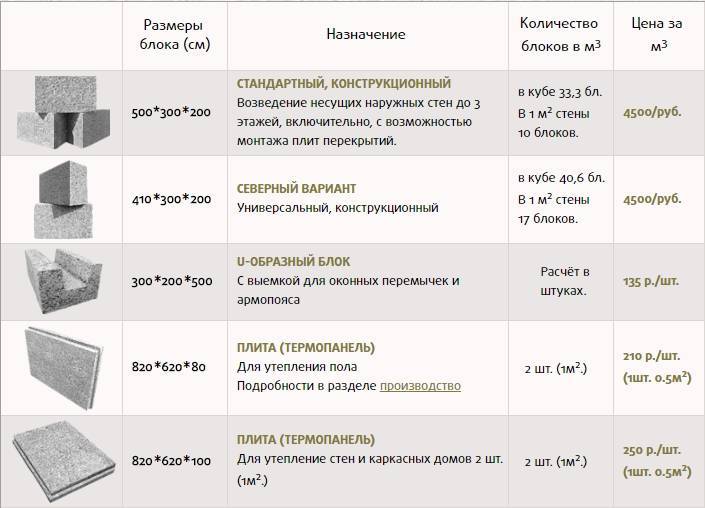

Теплопроводность арболита напрямую зависит от его плотности. Рекомендована толщина стен из арболита – 38 см. Но чаще стены жилых домой возводятся из блоков размером 500x300x200 мм в один ряд. С учетом внутренней и внешней отделки стен дома этой толщины хватает для обеспечения комфортного температурного режима внутри помещения.

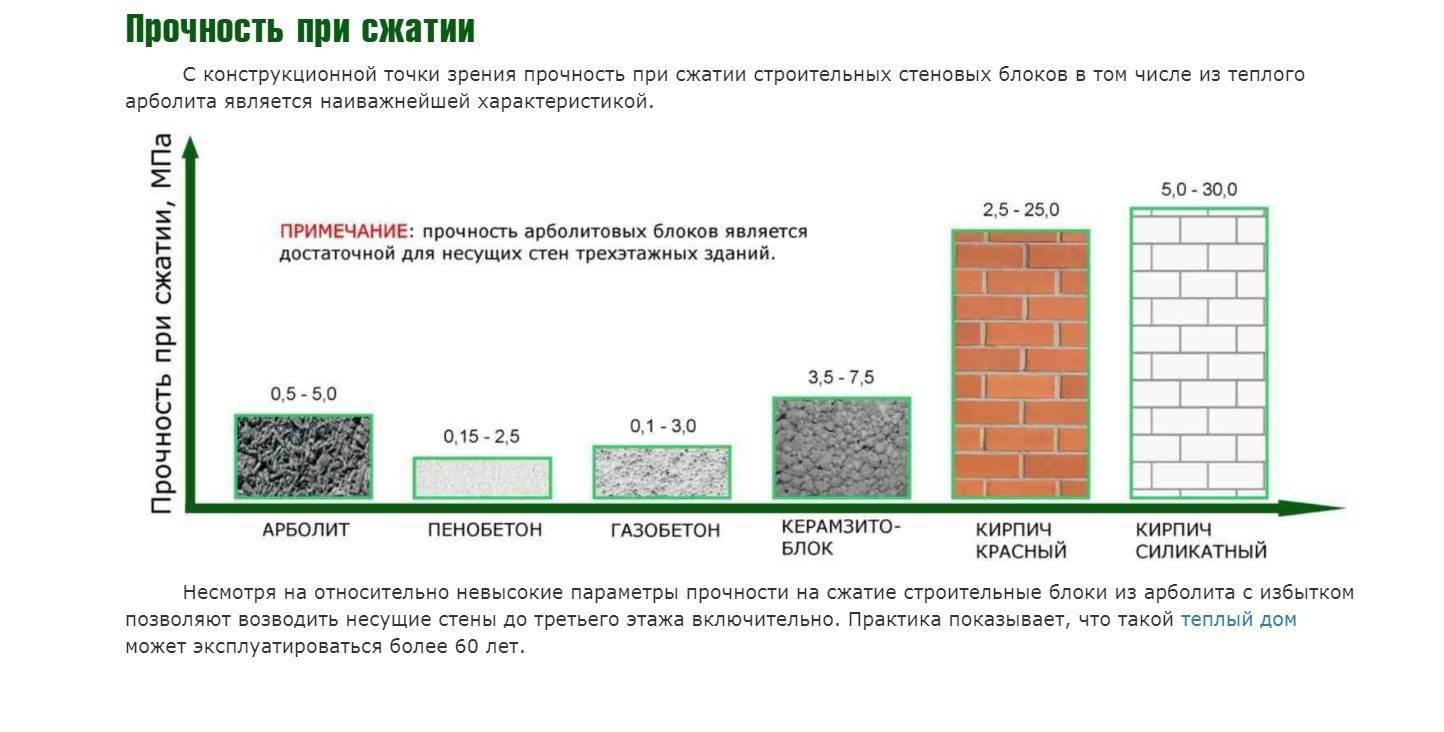

Сравнение теплопроводности строительных материалов

Влагопоглощение арболитных блоков составляет до 85% для межкомнатных и до 75% для конструкционных стен. Материал нужно тщательно гидроизолировать, чтобы он долгое время не терял своих свойств.

Плюсы и минусы арболита

Легкость

Удобство в работе

Простота внешней отделки

Крепость

Звукоизоляция

Низкая теплопроводность

Продолжительный срок службы

Подвержен процессам гниения

Низкая прочность

Продуваемость стен

Некрасивый внешний вид

В продаже есть арболитовые блоки разных форм и размеров

Арболит соединяет в себе положительные характеристики дерева и камня.

- Вес одного куба составляет примерно 650 кг (для сравнения куб кирпича весит примерно 2 тонны). Невысокая масса стен позволяет экономить на фундаменте дома.

- Арболит легко режется, пилится и крепится. Блоки можно распилить при помощи ножовки по дереву, вкрутить в них саморезы, вбить гвозди. Их легко подгонять под кладку, технологические проемы.

- Арболит – пористый материал, благодаря чему штукатурка, проникая внутрь блока, образует с ним монолит. Однако если обработаны блоки машинным маслом, без фасадной штукатурной сетки обойтись не получится.

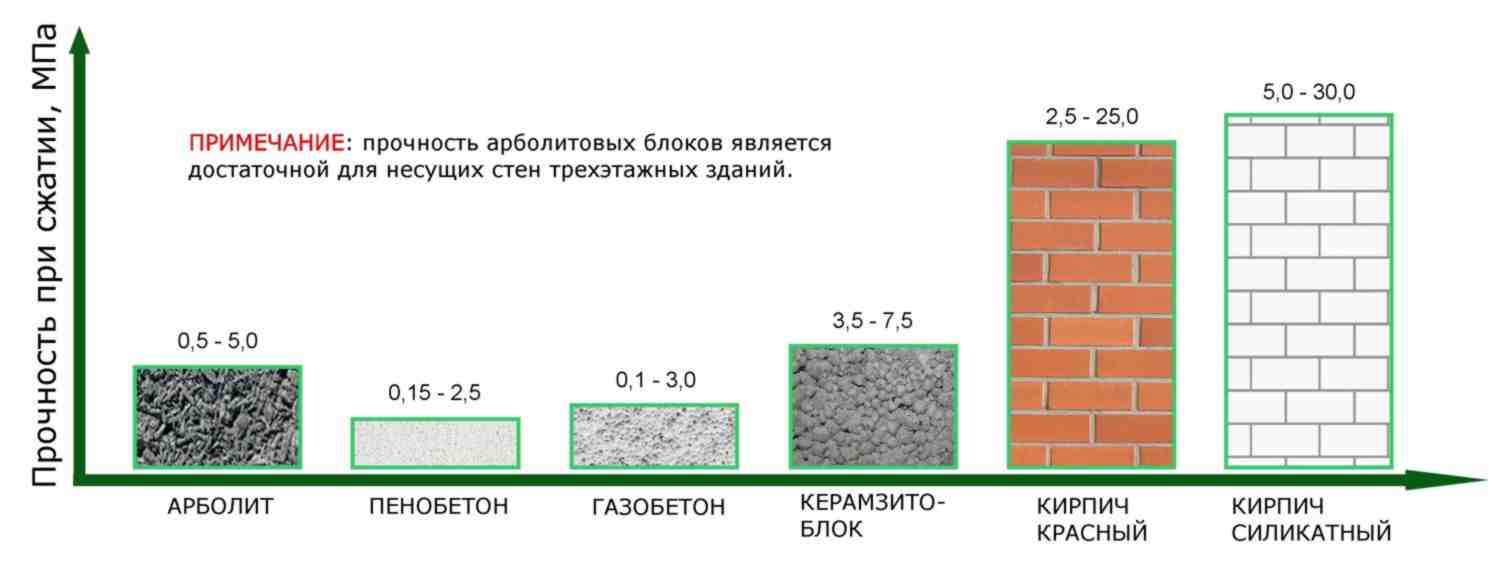

- Материал обладает уникальной прочностью на изгиб. От механического удара по блоку остается лишь небольшая вмятина. Однако строить выше 2-3 этажного дома не рекомендуется, и обязательно устанавливать монолитный армопояс для более равномерной нагрузки на все стены по периметру строения.

- Обладает самым большим коэффициентом звукопоглощения из мягких ячеистых материалов для строительства.

- Низкая теплопроводность 0,12-0,19 Вт/(м°С) позволяет строить дома из арболита и в средней полосе России.

- При соблюдении технологии строительства и использовании качественных блоков дома служат очень долго.

Недостатки строительства из арболита:

На блоках из арболита может появиться плесень, как и на любом другом материале, при создании соответствующих условий для ее образования

Важно соблюдать правила гидроизоляции и вентиляции при строительстве.

На прочность влияет много факторов. Важно, чтобы арболит был произведен из качественного цемента и обладал нормой прочности М25.

Сильные порывы ветра ощущаются сквозь арболитовые стены

Воздухопроницаемость – это одно из ценных качеств этого материала. Проблема решается качественной паропроницаемой штукатуркой.

Арболитовые стены требуют отделки внутри и снаружи. Можно подобрать любую отделку на свой вкус. В продаже есть готовые арболитовые блоки с внешней облицовкой.

Свойства арболита

Теплопроводность

5

Прочность

2

Удобство в работе

5

Водопоглощение

2.5

Итого

3.6

Арболит подходит для легких строений, стены которых не подвергаются механическим воздействиям. Блоки нужно тщательно гидроизолировать.

Сравнение с другими материалами

Для возведения жилого здания или хозяйственной постройки очень важно правильно выбрать строительные компоненты. Но следует знать, что не бывает хороших или плохих материалов, есть только подходящие и не очень. Керамзитобетон

Так же как и арболит, это экологически чистый материал и относится к классу легкого бетона. В его состав входят керамзит (обожженная глина или глинистый сланец), цемент, песок и вода. Однако керамзитоблоки обладают показателем теплопроводности (0,5 – 0,7 Вт/м·К), то есть немного хуже, чем у арболита. Поэтому для дома, с точки зрения сохранения тепла, лучше выбрать древоблоки. Несмотря на более высокую прочность, керамзитобетон может не выдержать превышение давления. Это объясняется полым пространством внутри изделия

Керамзитобетон. Так же как и арболит, это экологически чистый материал и относится к классу легкого бетона. В его состав входят керамзит (обожженная глина или глинистый сланец), цемент, песок и вода. Однако керамзитоблоки обладают показателем теплопроводности (0,5 – 0,7 Вт/м·К), то есть немного хуже, чем у арболита. Поэтому для дома, с точки зрения сохранения тепла, лучше выбрать древоблоки. Несмотря на более высокую прочность, керамзитобетон может не выдержать превышение давления. Это объясняется полым пространством внутри изделия.

- Опилкобетон. По составу этот материал очень похож на арболит. В обоих случаях используются древесные отходы. Так же как и арболит считается экологичным строительным материалом, обладает высокими теплозащитными качествами и устойчив к растяжению, сгибу и удару.

- Газобетон. Ячеистая композиция состоит из песка, цемента, воды и газообразователя, благодаря которому и появляется характерная пористость. В отличие от арболита, у газоблока наблюдается чёткая геометрия изделия. Материал характеризуется высокой гидроустойчивостью и хрупкостью. Если сравнить этот материал и арболит, то по многим характеристикам газобетон выигрывает.

- Полистиролбетон. Это разновидность лёгкого бетона, состоящего из портландцемента, гранул вспененного полистирола и воздухововлекающих добавок. Отличается он высокой конструкционной прочностью. Даёт усадку, но значительно меньшую, чем газоблоки и пеноблоки. Так же как и арболит, обладает хорошими теплоизоляционными свойствами. Полистиролбетонные блоки не нуждаются в дополнительном утеплении.

- Соломенные блоки. Они представляют собой строительный материал, состоящий из экологически чистого сырья – прессованной соломы. Соломенные блоки обладают лучшим, чем у арболита показателем теплопроводности (0,05 – 0,065). Но имеют и такие недостатки, как высокая влагопоглащаемость и низкая огнестойкость.

- Брус. Это высокоэкологичный дышащий материал, изготовленный из клеёных досок или брёвен. Отличается замечательным показателем теплопроводности и высокой прочностью. Является достойным конкурентом арболита.

- Газосиликат. Этот ячеистый материал получают из раствора мелкого песка, извести, газообразующих добавок и воды. По структуре схож с газобетоном, но есть разница в составе, а следовательно, и в свойствах. Характеризуется хорошей теплопроводностью, высокой хрупкостью и повышенным влагопоглощением.

- Фибролит. Это аналог арболита с очень похожим составом. В обоих случаях в качестве составляющих выступают древесные отходы. Но если в первом варианте идёт стружка, то в фибролите используется древесное волокно, изготавливаемое в виде тонких и узких лент. Так же как и арболит, обладает хорошей теплопроводностью (0,08 – 0,1 Вт/м·К) и нуждается в дополнительной защите от влаги.

- Сибит. Состоит из бетона, гипса, алюминиевой пудры с добавлением ПАВ и воды. Считается экологически чистым материалам, так как в результате реакций образуется искусственный камень. Обладает чрезвычайно высокой морозостойкостью (до 250 циклов замораживания и оттаивания), но низкой прочностью на излом. Для малоэтажного дома обычно не применяется.

- Саман. Это самый древний строительный материал, состоящий из экологичного сырья – глинистого грунта и соломы. Саман обладает отличным коэффициентом теплопроводности (0,1 – 0,4). Однако имеет важный недостаток – повышенную влагопроницаемость.

О плюсах и минусах арболита, в видео ниже.

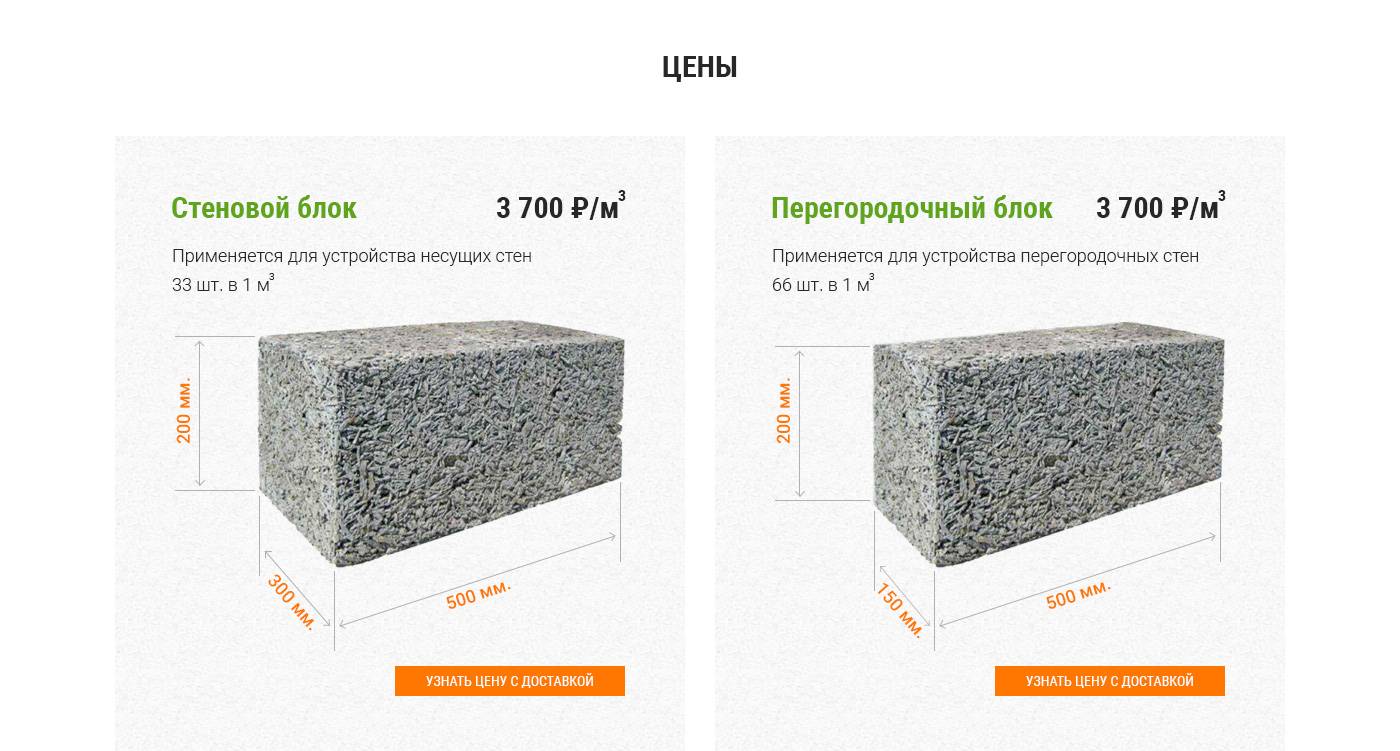

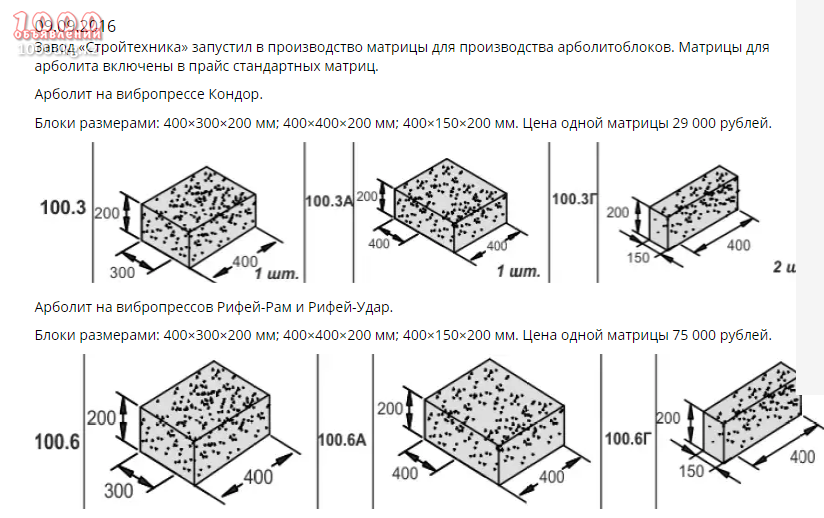

Что такое арболитовый блок

Строя той или иной объект, по готовому проекту просто необходимо знать, сколько арболитовых блоков в кубе. Чтобы понимать объём всех работ и ценник, в который выльется куб арболита. В проектах обычно описывается, сколько кубов нам нужно закрыть арболитом, ну а сколько штук арболит в одном кубе ещё нужно посчитать.

Арболитом обычно заменяют бетон и кирпич. Этот материал даже лучше перечисленных ранее, так как обладает хорошей долговечностью, плохо проводит температуру (соответственно, зимой будет не так холодно). Обычно его используют, для того чтобы уменьшить объём работы, ведь если сравнивать с тем же кирпичом – на постройку дома из арболита уйдёт гораздо меньше времени и денег.

Производственный процесс создания

Для изготовления арболита употребляется древесная щепа, которую получают через метод дробления древесной массы. В итоге из дробильной машины выходят куски длиной 15−20 миллиметров, ширина которых примерно 10 и толщина 2, максимум 3 мм.

Для изготовления арболита употребляется древесная щепа, которую получают через метод дробления древесной массы. В итоге из дробильной машины выходят куски длиной 15−20 миллиметров, ширина которых примерно 10 и толщина 2, максимум 3 мм.

В производственных условиях это осуществляют специализированные приборы, быстро обрабатывающие нетоварную древесину, то есть сучки, ветки, верхней части поваленных деревьев, остатки деревоперерабатывающих заводов и фабрик.

Подходящее дерево

Для изготовления арболита подойдет далеко не каждый вид древесины. По большей части это, несомненно, хвойные породы. Но и они не все подойдут. Оптимальны для арболита — сосны, пихты и ели, при этом лиственница для таких задач совершенно не подходит.

Также хорошо себя зарекомендовали:

- осина;

- тополь;

- береза.

Полученная масса деревьев обязательно подвергается особой химической переработке. В структуре древесных пород присутствует большое количество растворимых в воде компонентов-сахароз, которые способны не только понизить эксплуатационные свойства самого исходного материала и значительно растягивают сроки окончательного схватывания цемента, но и смогут спровоцировать брожение в массе уже изготовленных блоков.

Полученная масса деревьев обязательно подвергается особой химической переработке. В структуре древесных пород присутствует большое количество растворимых в воде компонентов-сахароз, которые способны не только понизить эксплуатационные свойства самого исходного материала и значительно растягивают сроки окончательного схватывания цемента, но и смогут спровоцировать брожение в массе уже изготовленных блоков.

Все это в итоге закончится появлением пустот, набуханием поверхности и прочими неблагоприятными последствиями.

Процесс самостоятельного изготовления

Поскольку главный компонент — это древесная щепа, то начало процесса будет именно в ее самостоятельном приготовлении, причем больших масштабах. Это дело не очень-то простое, если в распоряжении нет специальной молотилки. Хотя умельцы из народа выискивают неординарные решения, проектируя такие конструкции собственными силами.

Далее непременно понадобится бетоносмеситель — ручным методом изготовить большое количество хорошей древесно-цементной раствора не выйдет. Заранее подготавливается нужное число форм. Их можно сделать из дерева (досок, широкой фанеры или ОСП), при этом желательно, если они окажутся разборными — это в несколько раз облегчит процесс распалубки. Как правило, создают продолговатую форму с границами, чтобы в нее одновременно надевать раствор на несколько штук.

Чтобы деревобетон не прилипал к поверхностям форм, изнутри их можно проложить линолеумом, можно старым.

Очередность производственных работ

В следующей очередности происходит изготовление арболитовых блоков:

- Подготавливают древесную массу. Очищают ее от инородных частиц. Их общий объем (включая листья, частицы коры, хвои) не должен быть выше 5%.

- Обрабатывают ее хлористым кальцием — это самое лучшее средство для подготовительной обработки щепы (1,5% раствора на 200 л воды и 1 м³ древесины).

- Освобождают щепу от растворенных сахаров. Наиболее простой прием — просто держать ее на улице и время от времени перемешивать. Если щепа не обработана хлор-кальцием, то на воздухе держат не менее 3 месяцев. Если обработана, то достаточно трех суток.

- После обрабатывают щепу известочным раствором. Он окончательно нейтрализует все химические частицы дерева, и придаст ему антисептические особенности.

- Стружку смачивают в составе гашеной извести (5−10%) на 3 часа. После этого ее загружают на сетку, чтобы позволить жидкости стечь. Влажная древесина уже не просушивается, а тут же применяется для последующего изготовления формирующей массы. Готовят смесь для формирования. Для этого в бетоносмесителе сперва мешают стружку с водой, в которую добавляют «жидкое стекло» (не больше 1% от всей массы раствора). Когда получится полужидкая консистенция, добавляют цемент (не менее М-400) и плавно увеличивают объем воды. Общее соотношение должно быть таким: 4 доли воды на 3 доли щепы и 3 доли цемента.

- Очередной шаг — формовка. Когда состав будет окончательно готов, формы требуется немного смазать жидким молочком цемента или техническим маслом. Далее выкладывают ее в формы слоями, постепенно в 3 или 4 захода с плотной утрамбовкой очередного слоя. Утрамбовывая, можно пару-тройку раз проткнуть состав длинным ножом или отверткой, чтобы упростить выход воздуха. Если хочется получить уже оштукатуренные блоки, то сверху оставляют около 20 мм свободного места и заполняют штукатурным раствором, ровняя поверхность шпателем или чем-нибудь подходящим.

Арболитовые блоки, цена за штуку самых востребованных видов

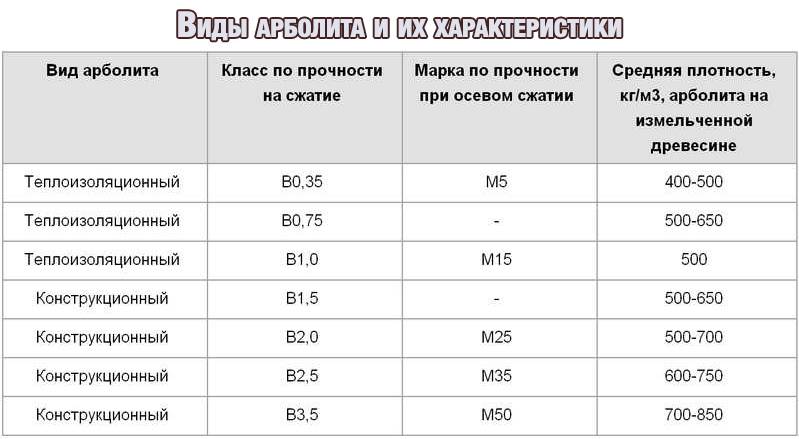

Современная промышленность выпускает два вида арболита – конструкционный и теплоизоляционный. Материал второго типа не используется при возведении наружных и внутренних стен, поскольку он характеризуется относительно небольшой плотностью и сравнительно малым весом. Его с успехом применяют для утепления зданий, жилых домов, построенных из кирпича, керамзитобетонных, а также иных строительных элементов.

Для создания несущих стен необходимы блоки конструкционного типа. Их показатели прочности и плотности выше, чем у аналогичной продукции из теплоизоляционного деревобетона.

Сравнительные характеристики теплоизоляционного и конструкционного арболита:

| Тип арболита | Применение в строительстве | Класс прочности при сжатии | Прочность, кг/куб.м | Плотность, кг/куб.м |

| Теплоизоляционный | Утепление стен | В 0,35-1,5 | М5, М10, М15 | 400-500 |

| Конструкционный | Возведение несущих стен | В1,5-В3,5 | М25, М35, М50 | 500-700 |

К самым популярным видам данной продукции относятся арболитовые блоки следующих видов:

Большие блоки из деревобетона используются для кладки стен, подвергающихся серьезным нагрузкам.

малые арболитовые блоки. Преимущественно используются для прокладывания изоляционных рядов и для возведения не несущих лёгких стен. Размер блока — 190×190×300 мм. Марки – Д500, Д600. Что же касается цены на арболитовые блоки данного вида, то она колеблется возле отметки 60 руб./шт.

Пропорции смеси на 1 м3

Состав арболита, пропорции составляющих подбираются с учетом желаемой прочности блоков.

В среднем применяют следующие пропорции арболита:

- вяжущее вещество – 1,5 объемной части;

- наполнитель – 1 часть;

- вода с растворенными химическими добавками – 2 части.

Вычислить объем необходимых материалов поможет нижеприведенный состав блоков, возьмём пропорции арболита на 1 куб:

- химические добавки – 8-10 кг;

- цемент – 400 кг;

- щепа – 250 кг.

Более конкретно арболит, состав пропорции на 1 м3, зависит от марки конечного продукта.

Арболит делится на 2 разновидности:

- теплоизоляционный – марки М5-М15;

- конструкционный (пригоден для строительства несущих стен зданий высотой до 3 этажей) – М25-М50.

Рецепт приведен в таблице:

| Класс/марка | Портландцемент М400, кг | Щепа, кг | Вода, л |

| Теплоизоляционный | |||

| В0,35/М5 | 280 | 170 | 300 |

| В0,75/М10 | 300 | 190 | 430 |

| В1,0/М15 | 320 | 210 | 360 |

| Конструкционный | |||

| В2,0/М25 | 380 | 230 | 440 |

| В2,5/М35 | 400 | 250 | 480 |

Как корректировать состав

Изменения в рецептуру вносят в случае несоответствия стандарту марки цемента или влажности щепы.

Перерасчет вяжущего вещества осуществляют с применением коэффициентов для:

- 1,05 -М300;

- 0,96 – М500;

- 0,93 – М600.

В таблице приведены нормы сухого древесного наполнителя. В реальности щепа поступает в работу влажной. Значит, табличное значение надо увеличить.

Для этого надо:

- % влажности разделить на 100%.

- К полученному числу прибавить 1.

- Норму щепы умножить на расчетный коэффициент.

Пример:

Влажность щепы составляет 30%.

30%:100%=0,3

0,3+1=1,3

В случае с арболитом М35 наполнителя потребуется 250х1,3=325 кг.

Какой раствор используют для кладки?

Достоинства и недостатки

Хотя арболит считается очень хорошим материалом, у него есть некоторые недостатки. Застройщиков может заставить волноваться ряд следующих моментов:

- На строительном рынке много блоков «гаражного» качества. Их сопротивление теплопередаче прочность неизвестны даже производителям. Есть трудности с покупкой в регионах заводской продукции. Выше были описаны самые важные моменты для производства арболитовых блоков.

- Неточная геометрия. Точность геометрии арболитовых блоков хуже, чем у остальных легкобетонных камней для кладки (газобетона, пенобетона). Это особенно характерно для тех, кто делает материал своими руками. Из-за отклонений в размерах может потребоваться увеличение толщины швов до 1,5 см. Это, в свою очередь, повлечет промерзание кладки по шву, увеличенный расход материала и снижение скорости кладки.

Производители советуют использовать при укладке перлитовые теплые растворы, но это будет немного дороже. В последнее время для того, чтобы улучшать геометрию произведенной своими руками продукции используют фрезерование поверхности.

Нужна защита от прямого действия влаги. Если кладку ничем не защитить, она будет проницаемой для большого напора ветра, но реальных подтверждений нет. Решить эту проблему легко – наносить на поверхность штукатурного покрытия.

Ограничения при выборе материалов отделки

Чтобы эксплуатация не шла вразрез с нормами, важно сочетать с арболитовой кладкой лишь «дышащие» виды отделки.

Но помимо этого есть масса положительных моментов:

- Экологичность, так как в состав входят минерализаторы, которые не выделяют вредные вещества.

- Высокая паропроницаемость.

- Легкость (вес). Благодаря легкости и упругости не нужно делать мощный и жесткий фундамент. Еще один бонусом можно назвать сейсмостойкость.

- Удобство обработки.

- Простота установки крепежа. В арболит можно вкручивать саморезы и вбивать гвозди так же, как и в дерево.

- Низкий уровень теплопроводности. Благодаря отличному сопротивлению для малоэтажных строительств есть возможность обойтись без дополнительного укрепления и получить однослойную структуру.

- Низкий уровень звукопроницаемости.

- Не требуется армирование. Вы можете отказаться от армирования кладки и установки монолитного пояса, если объект небольшой.

- Биологическая стойкость.

- Материал признан негорючим.

Состав и свойства арболитовых блоков

По своей структуре, арболитовые блоки довольно просты. Они состоят из четырех основных компонентов. Перечислим их еще раз и разберем каждый в отдельности. Также стоит приоткрыть завесу тайны над стандартизированным производством блоков из арболита. Начнем с основ и состава этого чудо-материала.

- Древесная щепа. От её размера и качества напрямую зависит итоговая плотность арболитового блока. Рекомендованный размер щепы 40×10×5 мм. Крайне не рекомендуется смешивать с щепой различные опилки, солому. Годится только чистая кора. Но не все производители придерживаются этого правила, поэтому нужно покупать данный строительный материал у проверенных фирм.

- Химические добавки. Для повышения качества блоков, в их наполнителе нужно снизить содержание сахаров, и снизить водопроницаемость. Для этого состав минерализуется в химических реагентах. Главными веществами являются: хлорид кальция, известь, сернокислый глинозем.

- Вода. В процессе подготовки щепы, вода с необходимым раствором приготавливается заранее. Вода, в которой растворены химические компоненты, перемешивается с древесной щепой в специальном смесителе. Продолжительность перемешивания около 20 секунд. Затем в смесь добавляется цемент.

- Цемент. Без него невозможно достичь нужной прочности блоков. Должен применяться цемент маркой не меньше 400. Самый лучший вариант – марка 500.

Дальнейшим этапом производства арболитовых блоков, является их формирование. Оно должно совершаться в течение 15 минут после перемешивания. Формирование возможно ручным способом или с применением специального вибростанка. Естественно, заводское изготовление, где все этапы автоматизированы, дает более качественный материал с практически идентичными друг другу блоками

Очень важно соблюдать точную дозировку всех компонентов. Она регулируется отдельным ГОСТом