Достоинства

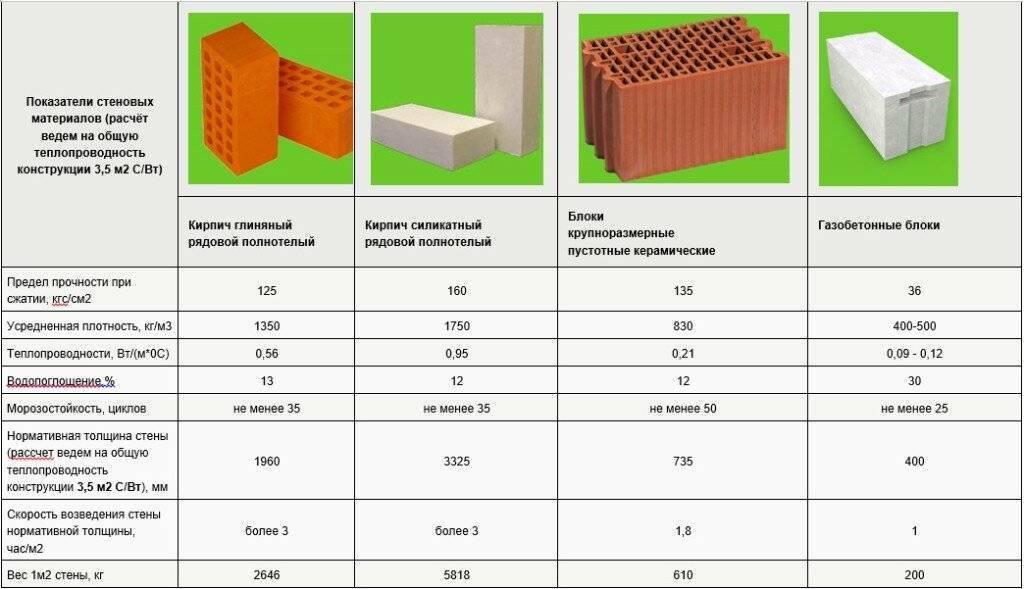

При выборе материла для строительных работ стоит внимательно изучить не только технические свойства материала, но и его положительные и отрицательные стороны.

Преимущества, выявленные на основе отзывов о бетонных блоках:

- Экономичность – изделия, выполненные из бетона, имеют невысокую стоимость, так же можно сократить расходы на укладочный раствор, используя обычный цементный раствор;

- Теплоизоляция;

- Разнообразие форм и размеров — производители выпускают различные виды блоков, подходящих для любой работы;

- Устойчивость к перепадам температур — позволяет проводить строительные работы в любых климатических условиях;

- Паропроницаемость;

- Долговечность – строения из бетона эксплуатируются до 100 лет;

- Износостойкость – блоки устойчивы к внешним воздействиям;

- Устойчивость к биологическим воздействиям – на поверхности бетонной стены не появляется плесень и грибок;

- Водостойкость – бетон имеет низкие показатели водопоглащения, что позволяет использовать материал во влажных местах и подвальных помещениях;

- Устойчивость к огню;

- Морозостойкость — до 50 циклов замерзания и оттаивания;

- Звукоизоляция;

- Экологичность;

- Универсальность – возведение построек различного типа и функционала;

- Габариты – масса и объем блоков позволяют проводить работы за короткие сроки.

Блоки из бетона востребованный материал для работ по возведению жилых и нежилых помещений. Работать с ним достаточно просто, блоки имеют практичный размер и небольшой вес, благодаря чему на строительные работы тратиться не так как много времени, как, например, на кладку кирпича.

Специалисты, выполняющие строительство из бетонных блоков, описывая впечатления о материале, оставляют положительные отзывы. Они отмечают прочность бетона, устойчивость к влаге, долговечность и теплоизоляцию.

Производители выпускают большой ассортимент изделий, среди них можно найти стеновые и фундаментные блоки, мелкие бетонные блоки, доборные элементы, сборные бетонные блоки, с наличием пустот и без них и т.п.

Постройка фундамента

Подготовительные работы

Перед проведением любых строительных работ, следует подготовить инструменты, область ремонта, ознакомиться с правилами, рекомендациями, техникой безопасности. Выполните проект будущей конструкции. Рассчитайте нужное количество материалов, проведите их закупку.

- Определите разметку строительного участка. Вбейте колышки (или деревянные палки), протяните через них веревку либо канат. Тщательно отнеситесь к этому этапу. Качество строительного процесса во многом зависит от точной, правильной разметки. Проверьте правильность разметки несколько раз.

- Выкопайте траншеи для будущей конструкции. Глубина траншеи зависит от типа грунта, уровня промерзания земли на конкретном участке. Обратитесь к специалистам, которые смогут найти верный показатель. Совет: ширина траншеи должна превышать ширину панелей, так их будет легче устанавливать.

- Сделайте подушку. Засыпьте дно траншеи мелким песком, утрамбуйте песок. Подушка должны быть гладкой и строго горизонтальной. Проверьте подушку строительным уровнем, подровняйте ее, если в этом есть потребность.

Укладка блоков

Укладка бетонных блоков с помощью крана.

В созданные траншеи следует укладывать готовые панели.

- Установите первый ряд сооружения. В некоторых случаях (из-за величины панелей) придется задействовать специальную строительную технику.

- Приготовьте специальный раствор (цемент песок). Необходимая пропорция – 1:3. Смесь наносится между несколькими рядами конструкции.

- Укладывайте второй ряд по принципу кирпичной кладки. Соблюдайте горизонтальность конструкции строительным уровнем.

- Проведите гидроизоляцию с помощью битумной мастики либо рулонных материалов.

Совет: в некоторых случаях могут понадобится блоки нестандартных размеров. Чтобы подогнать полученный блок под нужный параметр, используйте алмазную резку. После выполнения вышеописанных правил, приступайте к возведению перекрытий, постройке стен.

Изготовление в домашних условиях

Рисунок 3. Изготовление бетонного стенового блока

К работе по изготовлению блоков для стен нужно подготовиться. Сначала необходимо точно определить габариты будущих блоков. Минимальная толщина одного изделия составляет 20 см, а стенок пустот – 4 см. Чтобы изготовить бетонный блок, нужно подготовить большую ровную площадь. Ее накрывают пленкой, на которую устанавливаются формы. Для их изготовления используются деревянные щиты или фанера. Внутренняя часть заготовок обрабатывается керосином или машинным маслом. Это поможет легко отделить готовый блок от формы после застывания бетона.

Деревянные части между собой соединяются саморезами. Для изготовления строительного материала для стен требуются такие компоненты:

- цемент и песок;

- гравий мелкой фракции;

- известь;

- вода;

- армирующая проволока.

Соотношение цемента, песка и гравия такая: 1:3:5. Для получения раствора лучше использовать бетономешалку.

Инструкция по изготовлению стен

Чтобы изготовить качественный блок для строительства стен, нужно соблюдать такую инструкцию:

- Приготовление смеси. В основной состав вводится известь. Сначала соединить нудно только сухие компоненты и тщательно их перемешать. После этого небольшими порциями добавляется вода. Нельзя делать раствор слишком жидким, так как он будет вытекать из формы.

- Заполнение форм. Смесь закладывается прямо из бетономешалки. Первый слой имеет толщину в 2 см. После этого осуществляется установка вкладышей, благодаря которым образуются пустоты. Зафиксировать их можно при помощи реек. Убрать их разрешается только после того, как форма заполнится на 1/3. Вместо вкладышей можно использовать стеклянные бутылки, но их нужно хорошо просушить и закупорить.

- Укладка армирующего слоя. Сетка монтируется только после заполнения формы до половины. После укладки всего раствора его утрамбовывают. Поверхность надо выровнять мастерком.

- Убрать форму можно уже на 5 день после заливки. Использовать блоки для монтажа разрешено только через 2-3 недели, как только бетон окончательно наберет прочности.

Если самостоятельно сделать строительный материал для стен не получается, то лучше его приобрести в уже готовом виде.

Транспортировка

Поскольку при одинаковых размерах пескобетонные блоки могут иметь разный вес, то разнится и количество загружаемых единиц. Так, в автомобиль грузоподъёмностью 20 тонн помещается от 700 до 900 блоков объёмом 400×200×200 мм.

Начинать отгрузку и транспортирование изделия следует только после достижения прочности бетона требуемого значения (отпускной прочности).

На складской площадке или прямо на технологической линии блоки укладывают в плоские или стоечные поддоны, обёртывают плёнкой (термоусадочной или растягивающейся) и обвязывают стальной либо полимерной лентой. Высота сформированного таким образом транспортного пакета не должна превышать 1,3 м.

При складировании готовые транспортные пакеты размещают на грузовой платформе штабелями (в один, два яруса), соблюдая расстояние между ними не менее 0,5 м. Блоки, имеющие несквозные пустоты, размещают в пакете пустотами вниз.

Нюансы технологии укладки блоков

Технология кладки имеет свои особенности. Важные моменты:

- кладка блоков выполняется при положительной температуре или используется клей с противоморозными присадками;

- дефекты и неровности на поверхности блоков устраняются теркой для шлифования;

- очередность операций предусматривает первоначальную установку угловых блоков;

- блочные ряды усиливаются стальной арматурой с интервалом в 3 уровня.

Применение клея вместо цементного раствора позволяет избежать образования перемычек холода и выполнить тонкие стыковые участки.

Производство и применение

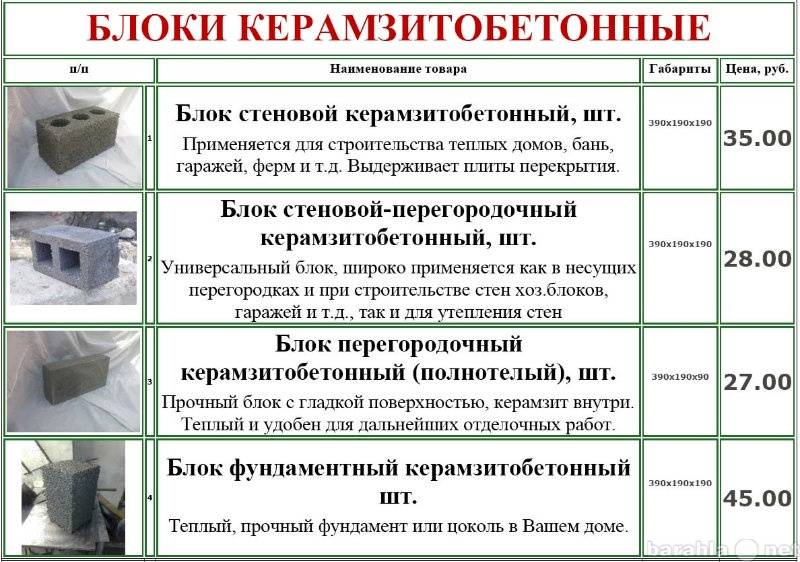

Пескоблок изготавливается из пескоцементного раствора: высококачественный цемент, кварцевый песок и вода. Все составляющие компоненты пескоблока помещаются в специальные вибрирующие формы, после чего поддаются полусухой прессовке. Следующий этап – тепловое или инфракрасное высушивание этих форм, в помещении с заданной температурой и постоянной вентиляцией на протяжении 28 дней. Благодаря этой технологии производства, блок имеет высокие показатели физико-механических свойств. Хорошие технические показатели материала позволяют применять его для строительства следующих объектов:

- гараж;

- склад;

- погреб;

- забор;

- бытовые и хозяйственные строения;

- межкомнатные перегородки;

- возведение фундамента.

Необходимо заметить, что использование пескоблока в качестве фундамента позволяет сэкономить на аренде специализированной техники, так как вес 1 штуки пескоблока, не превышает 30 кг.

Описание материала, характеристики и свойства

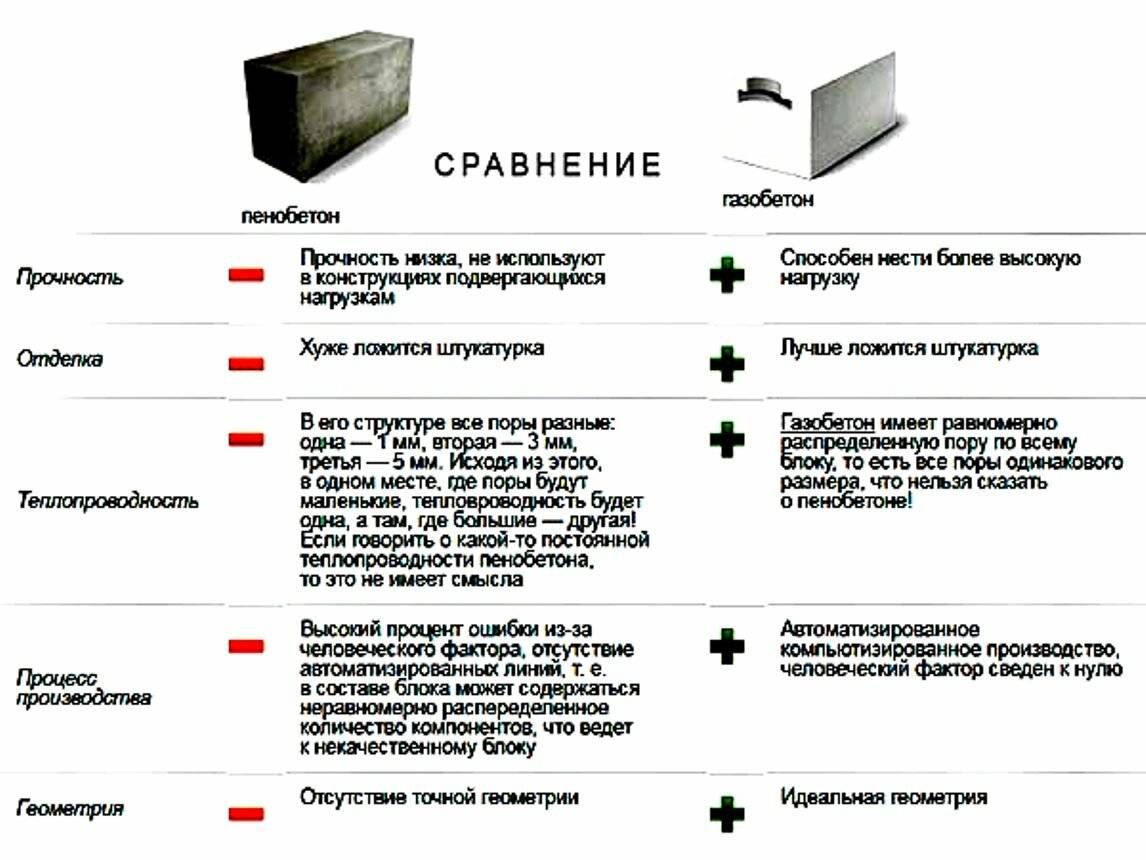

Основные технические характеристики пеноблоков с разной плотностью приведены в таблице:

Наименование показателяМарка пенобетонаД400Д500Д600Д700Д800Коэффициент теплопроводности в сухом состоянии, Вт/м·°C0,10,120,140,180,21Прочность на сжатие, кг/см29,7-1313-1919-2632-3939-45Влажность пенобетона в % по массе8,5Вес 1 куба, кг400-450500-550600-650700-750800-850Коэффициент паропроницаемости, мг/м·ч·Па0,230,20,170,150,14Морозостойкость, цикловНе нормируется15-3515-5015-75Огнестойкость, мин120

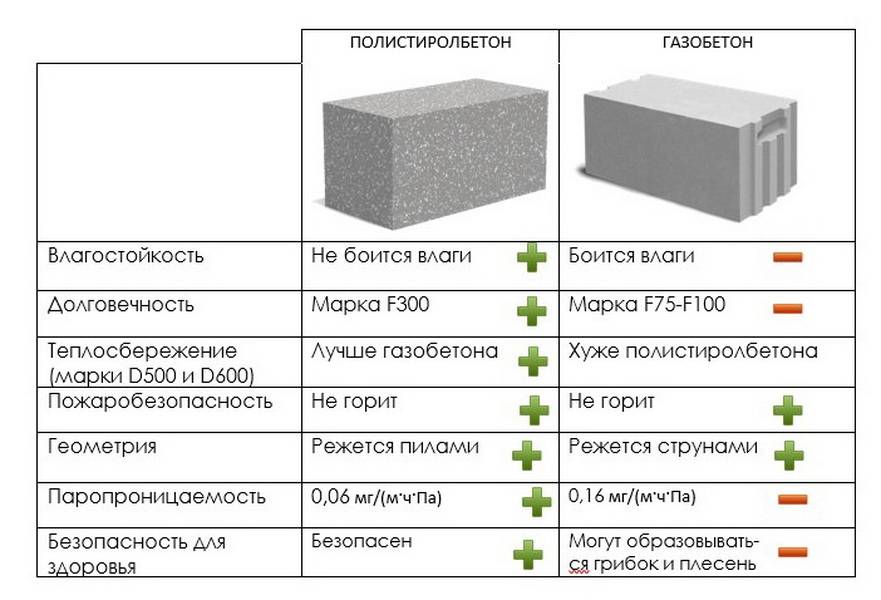

Высокое значение водопоглощения пенобетона объясняется гигроскопичностью стенок ячеек, несмотря на закрытую структуру, он все же намокает при прямом воздействии влаги (но в разы медленнее, чем открытопористый газосиликат, при нормальных условиях эксплуатации к недостаткам этот фактор не относят).

Но благодаря этому свойству он способен быстро ее выводить, ему присуща достаточно высокая паропроницаемость. Более того, пеноблоки регулируют уровень влажности в помещении, поглощая избытки и отдавая их при повышении сухости воздуха, отзывы владельцев домов подтверждают наличие хорошего микроклимата. Материал относится к экологически безопасным (естественное содержание радионуклидов в 5 раз меньше, чем у обычного кирпича), он не гниет и не разлагается.

Параметры продукции

В зависимости от стоящих перед строителями задач, используются ЖБ блоки различных размеров.

Для сплошных изделий габариты регламентированы стандартом. Они составляют:

- длина 0,88; 1,18 и 2,38 м;

- ширина 0,3; 0,4; 0,5 и 0,6 м;

- высота 0,28 и 0,58 м.

Блок железобетонный может выпускаться длиной от 20 до 240 см

Для железобетонных блоков со специальными пазами размеры соответствуют следующим значениям:

- длина 0,88 м;

- ширина 0,3; 0,4; 0,5 и 0,6 м;

- высота 0,58 м;

Масса изделий, изготовленных из тяжелого бетона, составляет от 300 килограмм до 2 тонн. Выполнение погрузочно-разгрузочных мероприятий, связанных с транспортировкой, а также установка железобетонных блоков непосредственно на объекте работ осуществляется с учетом специальной грузоподъемной техники.

Монтаж следует начинать с углов здания

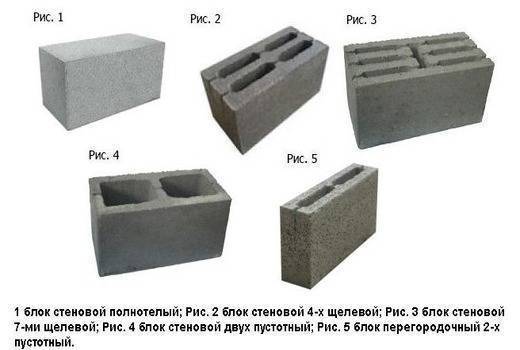

Разновидности стеновых бетонных блоков и область их использования

Бетонные блоки для стен применяются для возведения стен и перегородок. Они могут быть пустотелыми и полнотелыми. Первый вариант подходит для работ по строительству стен зданий. Полнотелые бетонные блоки рекомендуют использовать для создания несущих опор, фундаментов подвальных и технических помещений.

Изделия выпускаются разных форм и размеров. Бетонные блоки могут быть усилены армирующей составляющей или иметь специальные выемки, применяемые для прокладки арматуры. Независимо от этого, изделия делятся на подвиды, что определяется спецификой использования. Многие производители имеют в ассортименте продукции декоративные бетонные блоки для облицовки фасада. Они имеют разный цвет и фактуру. Большим спросом пользуются изделия, имитирующие рваный камень.

Перегородчатые бетонные изделия имеют небольшой вес и толщину. Пазогребневые элементы отличаются специфической формой, что позволяет снизить затраты на кладочный материал и возвести сооружение в кратчайшие сроки. Бетонные блоки со внутренними отверстиями обеспечивают удобство при переносе и монтаже изделий. Монолитные элементы и плиты перекрытия используются для создания несущих стеновых конструкций.

Стеновые железобетонные блоки выпускаются разных размеров и форм

Пустотелые элементы могут быть усиленными или облегченными. Также их разделяют на одно-, двух- и трехпустотные блоки. Некоторые производители выпускают щелевые изделия, которые имеют 4-8 параллельных щелей. Для создания перемычек, возведения дверных и оконных проемов, при строительстве объектов для отведения воды, подвода коммуникаций, прокладки скрытой проводки используются П- или U-образные бетонные конструкции. В качестве элементов нестандартной формы выступают доборные изделия.

Положительные черты и недостатки

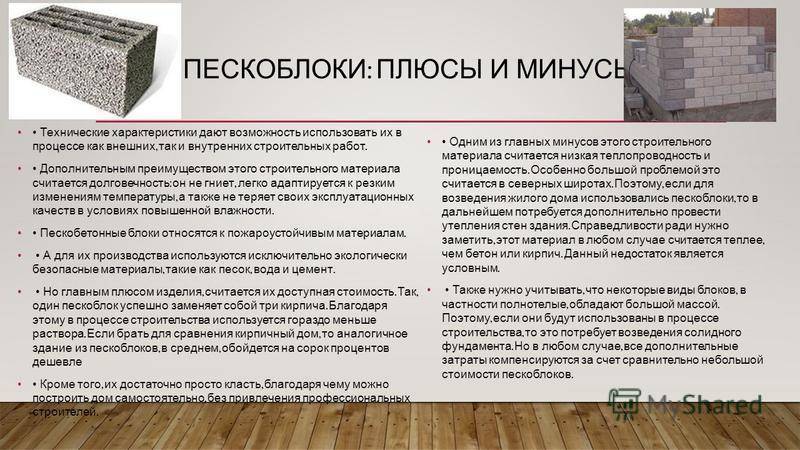

Цементно-песчаные блоки обладают рядом преимуществ. Охарактеризуем свойства:

- Длительный срок эксплуатации зданий. Стены отличаются уменьшенным весом по сравнению с применением кирпича, а, следовательно, создают меньшее усилие на цоколь.

- Экологичность. При изготовлении используется экологически чистое сырье, отсутствует негативное влияние на людей.

- Тепловая изоляция. В помещении обеспечивается комфортный температурный режим, так как материал зимой сохраняет тепло, а летом обеспечивает прохладу воздуха.

- Морозоустойчивость. Сохраняется целостность при резких колебаниях температуры.

- Низкий коэффициент усадки.

- Сочетание с другим строительным сырьем, включая обшивку.

- Пожаробезопасность.

- Приемлемая цена. Материал доступен широкому кругу застройщиков.

- Несложность кладки. Не используя профессиональных строителей, можно самостоятельно возвести постройку.

- Сокращение сроков работ. Увеличенные размеры позволяют сэкономить время возведения объекта.

Ряд небольших отрицательных моментов полностью компенсируются достоинствами. Однако минусы присутствуют:

- необходимость утепления стен объектов для сохранения тепла помещения;

- тяжелый вес полнотелых блоков. Компенсируется обустройством прочного фундамента.

Пескоблоки изготовленные методом объемного вибропрессования

Это универсальный вариант, равноценно применяемый в многоэтажном строительстве и частном секторе. При изготовлении строительного материала используется цементно-песчаная смесь с включением в состав добавок. Изделия подвергаются прессованию в специальных формах, высушиваются инфракрасным излучением.

Для достижения оптимальной прочности, блоки хранятся при комнатной температуре в хорошо проветриваемых помещениях.

|

|

Для стен из пеноблоков затраты на утепление будут значительно ниже, чем для бетонных или кирпичных конструкций.

Как сделать фундамент из бетонных блоков

Выбор технологии обустройства фундаментного основания зависит от характеристик постройки, нагрузок на подземную часть, особенностей грунта и других факторов. Универсальный вариант – ленточный фундамент из готовых панелей, к нему прибегают при строительстве частных домов, многоэтажных построек, зданий различного назначения. В частном домостроительстве блоки стандарта ФБС-4 (200х200х400 мм) также применяются для создания оснований столбчатого типа.

Ленточный фундамент из бетонных блоков устраивают в виде замкнутого контура. Высота и ширина ленты зависит от запроектированных нагрузок на подземное основание. Лента должна располагаться под внешними стенами и внутренними капитальными перегородками для равномерного распределения нагрузок.

Ход работ:

- На подготовленной площадке выполняют разметку и роют траншею с пологими стенками под ленточный фундамент. Глубина залегания основания зависит от характеристик грунта и глубины промерзания.

- На дне приямка обустраивают подушку из промытого песка. Высота тщательно утрамбованного слоя песка около 10 см, поверхность подушки должна быть выровнена по горизонтали.

- При строительстве массивных зданий или на грунт с повышенной влажностью поверх подушки укладывают трапециевидные блоки ФЛ, центрируя их по осям траншеи;

- Укладка ФБС начинается с углов. Блоки выравнивают по осям, скрепляют между собой раствором, который кладется на верхнюю грань и торцы. Монтаж ведется по принципу кирпичной кладки. Перед укладкой верхнего яруса с блоков нижнего слоя срезают петли.

- Готовую конструкцию гидроизолируют, после чего можно приступить к возведению стен.

Строительство столбчатого фундамента из бетонных блоков выполняется следующим образом:

- готовятся приямки с таким расчетом, чтобы опорные столбы располагались под всеми углами, пересечениями стен и перегородок, у основания дверных проемов, в нескольких точках под длинными стенами;

- на дне приямков утрамбовывается песчаная подушка;

- столбы монтируют из полнотелых блоков с перевязкой каждого ряда, минимальное сечение колонн – 400х400 мм;

- для жесткости основания обустраивается монолитный ростверк или столбы соединяются в пространственную конструкцию при помощи стального швеллера, двутавра или бруса, закрепленного на оголовках столбов, сваренных из уголка 4х4 см.

Сборный фундамент для частного дома, дачи, бани, хозяйственной постройки можно выполнить собственными руками.

Пеноблок

Этот материал является продуктом технологического процесса, результатом которого становится соединение и перемешивание таких компонентов, как песок, вода, цемент. Все доводят до однородной консистенции. После смесь нарезают и формуют, а для ее затвердения выносят формы на воздух. Такие мероприятия увеличивают прочность пеноблоков.

Технология изготовления пеноблоков не предполагают использование строительной техники. Сегодня чаще всего такой материал производят на сомнительных цехах, поэтому на рынок попадают блоки не высокого качества.

В статье описаны размеры и цена шлакоблока за штуку, что является важной информацией при выборе строительного материала. К преимуществам пеноблока можно отнести:

К преимуществам пеноблока можно отнести:

- Надежность, отсутствие процессов гниения, плесневения. Благодаря весу снижается несущая нагрузка стен и перегородок.

- Низкие показатели теплопроводности, благодаря чему удается аккумулировать тепловую энергию в доме.

- Здоровый микроклимат, которому не страшны перепады температуры.

- Прекрасные показатели звукоизоляции.

- Пожаробезопасность.

- Экологичность, которая состоит в том, что материал не выделяет в окружающую среду вредных веществ. Сравниться с этим материалом может только дерево.

- Широкая область использования. Применять такой материал можно для повышения тепло- и звукоизоляции, утепления дома, этажных перекрытий.

Узнать о всех плюсах и минусах газобетонного блока можно именно здесь, прочитав статью.

На видео – преимущества пеноблока:

Характеристики

Кроме материала, плотности, массы и цены, есть немало характеристик, на которые требуется обратить внимание. Есть еще множество параметров, по которым придется их выбирать

Типы и размеры

Фундаментные блоки имеют разную форму и профили, кроме того разные габаритные размеры. Изделия разной формы имеют разное назначение и маркировку:

- Цилиндрические колонны используются при устройстве фундаментов свайного и столбчатого типа. Они обозначаются буквой «Ф».

Трапециевидные фрагменты служат хорошей опорой под ленточное или столбчатое основание (подушкой). Эти изделия маркируют «ФЛ». Все параметры и размеры описаны ГОСТ 13580-85.

- Прямоугольные с дугообразными выемками на торцах называют «ФБС». Их используют при устройстве ленточного фундамента, а также для возведения стен цокольных этажей. Размеры и параметры выдерживаются согласно ГОСТ 13579-78.

- Есть еще пустотелые блоки, которые используют для изготовления несъемной бетонной опалубки при изготовлении монолитного ленточного фундамента. Обозначаются они «ФБП». Такие блоки необходимы при возведении многоэтажных домов. Получается тогда очень надежный фундамент. Но для малоэтажного строительства их применение избыточно: слишком большой запас прочности для бани, пусть даже и двухэтажной. Их описывает тот же стандарт, что и ФБС — 13579-78.

- В некоторых случаях могут понадобиться балки — они есть прямоугольного и трапециевидного сечения, маркируются «БФ». Их размеры нормирует ГОСТ 28737-90.

После букв, которые обозначают тип изделия, следует набор цифр. Они отображают габариты блоков, указанные в дециметрах. Первая цифра — длина, вторая — ширина, и последняя — высота. Например, ФБС-24-6-6 — это блок прямоугольной формы, длиной 240 см, высотой и шириной 60 см. Обозначение ФЛ-6-12-3 расшифровывается так: блок трапециевидной формы (подушка), длиной 60 см, шириной 120 см и высотой 30 см.

Есть блоки-балки. Они тоже иногда необходимы в строительстве

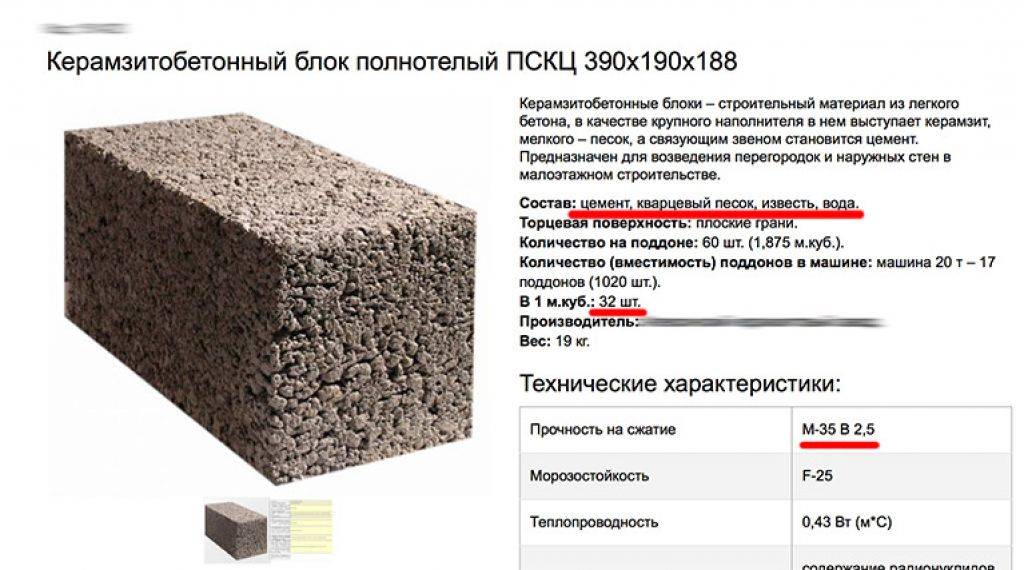

Использование всех этих блоков предусматривает использование кранов или, как минимум, лебедки. Но есть совсем небольшие блоки, размерами 20*20*40 см. Их заливают на тех же заводах в стандартные формы. При заливке работают вибропрессовочные машины, которые увеличивают плотность раствора. Используют при этом смесь из портландцемента, песка и более крупного заполнителя. Заполнителем может быть гравий, и тогда блок — бетонный, или керамзит, и тогда он, соответственно керамзитобетонный.

Маломерные бетонные блоки бывают полнотелые и пустотелые. Полнотелые используют для кладки фундаментов нетяжелых зданий на надежных грунтах, пустотелые — для возведения стен. Работать с ними можно без техники: масса не бывает больше 40 кг. Но при устройстве такого фундамента нужно создавать дополнительные армирующие пояса. В некоторых случаях, в каждый горизонтальный шов укладывают металлическую сетку. А для повышения прочности можно еще сделать и армирующий пояс большей высоты. Все зависит от условий на участке и конструкции здания.

Морозостойкость

Эта характеристика важна для большей части территорий нашей страны. Любой из материалов выдерживает некоторое количество циклов заморозки и размрозки. Для повышения этого показателя в раствор добавляют разнообразные присадки. Понятно, что чем больше циклов переносит бетонный блок без разрушения, тем дольше будет служить фундамент.

Таблица размеров блоков ФБС

Устойчивость к средам

При наличии на участке кислых или щелоченных почв, необходимо соответственно выбирать тип бетона. Если говорить о Подмосковье, то большая часть грунтов кислая, потому тут необходимо использовать блоки со щебнем в качестве заполнителя: он придает изделиям стойкости к кислотным воздействиям.

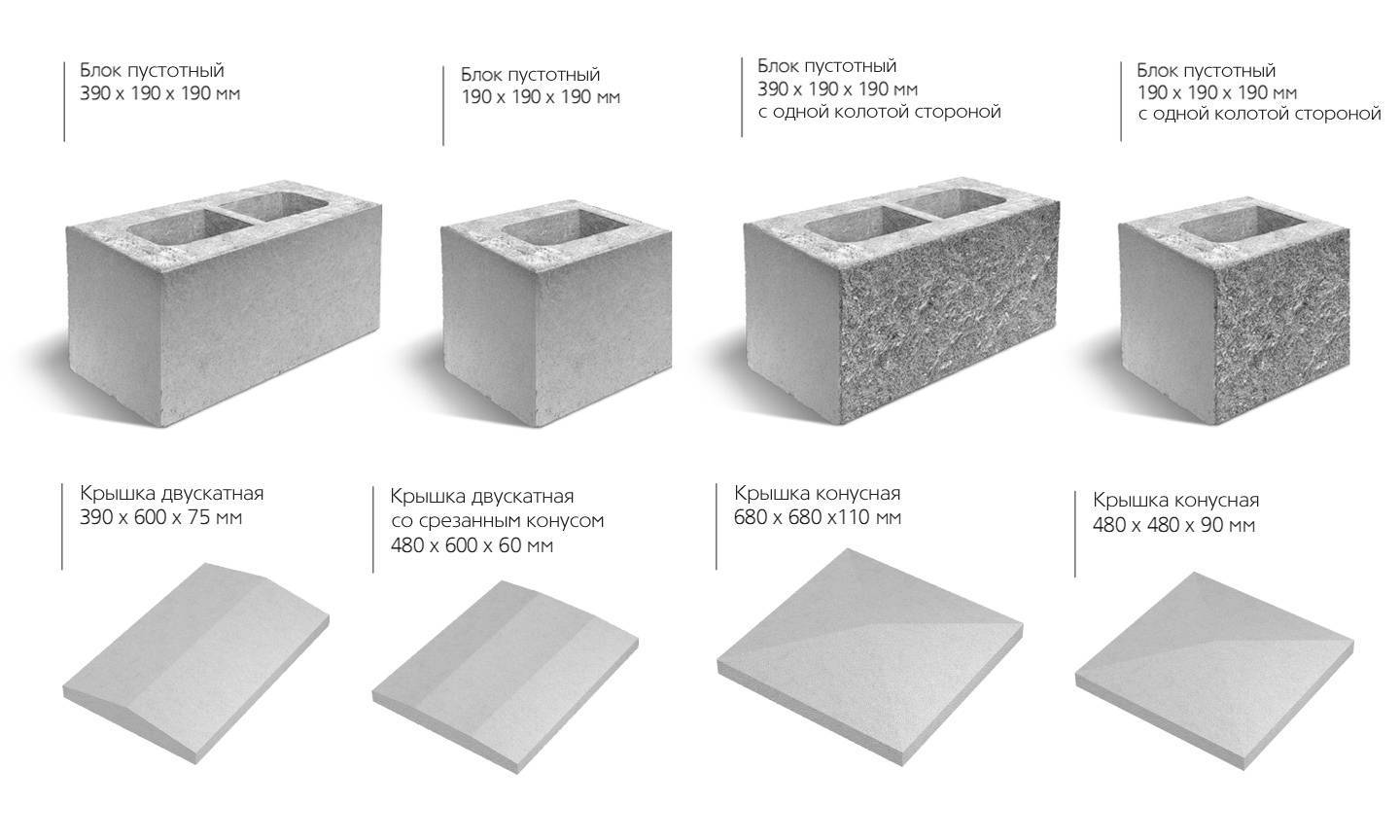

Фундаментные и стеновые блоки из бетона

Стеновые бетонные блоки без специальных наполнителей были первыми в строительной практике. Этот материал состоит из цемента, щебня и песка, бывает полнотелым и пустотелым. Бетонные блоки для стен стандартизированы, в отличие от всех прочих (которые производятся по ТУ). Их стандартный размер — 390х190х190 мм. Полнотелые блоки используются для строительства несущих стен в многоэтажных домах и для фундаментов (ФБС). Щелевые изделия широко применяются в малоэтажном строительстве.

Железобетонные блоки — это наиболее прочные изделия из всего ассортимента. Они производятся из тяжелых марок бетонов и арматуры (сетки). ЖБ-блоки монолитны, предназначены для устройства цокольных этажей и фундаментов многоэтажных домов. Оперировать ими можно только с помощью грузоподъемных механизмов.

Стеновые изделия из бетона и железобетона являются хорошей альтернативой монолитным конструкциям при строительстве многоэтажных домов. Но в малоэтажном строительстве применяются ограниченно. В то же время, фундаментные бетоноблоки и изделия из железобетона пользуются постоянным спросом. Они ускоряют и упрощают устройство фундаментов (в сравнении с монолитным бетонированием).

Плюсы:

- хорошая шумоизоляция;

- прочность;

- огнеупорность;

- длительный срок службы.

Минусы:

- под цементные блоки необходим основательный фундамент (не свайный и не ростверковый);

- бетонные блоки из-за большой массы создают проблемы при погрузке и транспортировке: масса одного полнотелого изделия — 35 кг;

- потребителей не устраивают низкие теплоизолирующие характеристики данного материала.

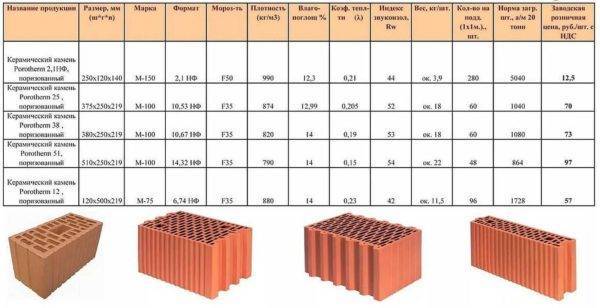

Керамоблок или поризованная теплая керамика

Этот поризованный керамоблок — производят по той же технологии, что и кирпичи и из тех же материалов. Вся разница в том, что «тело» материала не сплошное, а состоит из пустот и керамических перемычек. Такая структура эффективна: для средней полосы России стена из поризованной керамики должна быть 50 см. Такая же толщина стены нужна и из газобетона. И дополнительного утепления при такой толщине не требуется. То есть, стена будет однослойной, что гораздо лучше, чем многослойная. И отделку можно сделать из облицовочного кирпича или клинкера. Керамика с керамикой «подружатся» без проблем. Но далеко не все так радужно.

Пустотелые блоки для стен из керамики можно было бы считать лучшим вариантом, если бы не большой процент боя и сложности с крепежом

Достоинства и недостатки керамоблоков

Основные плюсы перечислили — хорошие теплотехнические характеристики и небольшой (по сравнению с обычным или даже пустотелым кирпичом) вес. Но керамика — вещь хрупкая. А тонкие перегородки ломаются и бьются легко. При транспортировке можно получить порядка 10% боя. Кроме того, отрезать керамоблок не так просто. Пила тут не поможет. Требуется другое, более серьезное оборудование. Еще один минус — требуется специальный крепеж, так как в тонких стенках может удержаться только он.

| Плюсы керамоблоков | Минусы пустотелых блоков из керамики |

|---|---|

| Хорошие теплоизоляционные характеристики | Хрупкий материал, который легко колется и разбивается |

| Высокий уровень звукоизоляции | Требуется специальный инструмент для резки блоков |

| Среднее водопоглощение | Нужен специальный крепеж |

| Паропроводимость | Блоки не такие большие, если сравнивать с легким бетоном |

| Неплохая морозостойкость | Неидеальная геометрия, высокая стоимость у шлифованных, которые имеют стабильные размеры |

| Высокая прочность | |

| Наличие рифленой поверхности, которая увеличивает теплосопротивление кладки. | |

| Высокое теплопоглощение. Работает как большой теплоаккумулятор, но для постройки домов периодического отопления это плохо. |

Другие преимущества такие же как у кирпича: натуральная керамика, среднее водопоглощение, морозостойкость от 30 до 80 циклов, хорошие звукоизоляционные свойства — до 55 Дб, что очень неплохой показатель. Кроме того, есть такое понятие, как теплоемкость. Оно показывает сколько тепла может в себе аккумулировать материал. Чем больше тепла он в себя «принимает», тем дольше потом будет отдавать. Для домов с постоянным проживанием более комфортны именно материалы с большой теплоемкостью. И у керамики она немаленькая. Такая стена — своеобразный аккумулятор тепла. Для дома постоянного проживания это хорошо, а вот для дачи, навещаемой зимой лишь временами — плохо. На прогрев уходит много топлива и времени. Так что для дачек или бань этот строительный блок не лучший.

Стоит еще добавить, что сегодня стоимость куба керамического поризованного блока и стоимость автоклавного газобетона практически одинакова. Местами газобетон даже дороже. Но размеры блоков из газобетона больше, расход клея и затраты времени меньше. По времени можно поспорить, так как для керамики наличие армопоясов не обязательно, но и лишним не будет. А с размерами блоков не поспоришь. И с точностью геометрии. Нет, есть шлифованные керамические блоки, которые подгоняются под размеры. Их можно укладывать с минимальным слоем клея. Но такие блоки значительно дороже. Тем не менее, с оглядкой на все факты, стоит сказать, что керамику мы все знаем. Так что, при прочих равных, более обоснованно выбрать ее.

Легкие блоки для строительства из поризованной керамики имеют неплохие характеристики, но могут быть с трещинами, которые ГОСТу не противоречат. Некоторые производители такой материал меняют без проблем. Другие же не считают это браком

Все так, но есть одна незадача. Керамический блок — разновидность кирпича. А по ГОСТу в кирпиче допускаются несквозные трещины, если они на прочность не влияют. У цельного кирпича так и есть. Наличие небольших трещин с одной из сторон не считается браком и на качество кладки никак не влияет. Но если есть трещина в одной из граней керамоблока, он явно будет не таким прочным. Второе. Когда одна из граней разорвана, она расходится, стороны перестают быть параллельными. Использовать такой блок в кладке вряд ли стоит, хотя технически это не является браком.

Виды керамзитовых блоков по конструкции

По типу конструкции керамзитобетонные блоки делят на полнотелые и пустотелые. Их отличия:

- Пустотелые. Внутри каждого блока присутствуют равномерно распределенные пустоты. Это делает изделие более легким, повышает его теплоизоляционные и звукоизоляционные характеристики. При укладке пустоты должны ложиться на цементный раствор. Пустотелые керамзитоблоки предназначены для постройки одноэтажных зданий.

- Полнотелые. Изделия с высокими прочностными и плотностными характеристиками.. Пустоты в таких блоках отсутствуют. Материал для построек с разным количеством этажей.