Изготовление в домашних условиях

ВИДЕО ПО ТЕМЕ:

Изготовление рубероидной черепицы

Своими руками плоскую черепицу можно сделать из пластичной глины.

Для того, чтобы смять сырьевую массу, можно вставить в деревянную бочку ось, оснащенную ножами. Раствор укладывается и утрамбовывается в металлические рамки 35х20 см с высотой 2,5 см.

Сформировать более сложные элементы в домашних условиях почти невозможно.

Сушиться материал должен постепенно, в течении 14-15 дней. Для обжига требуется печь периодической работы. Глазурь можно просто налить на лицевую поверхность. Срок службы домашней кровли из глины почти такой же, как изготовленной промышленным способом, но стоимость гораздо ниже.

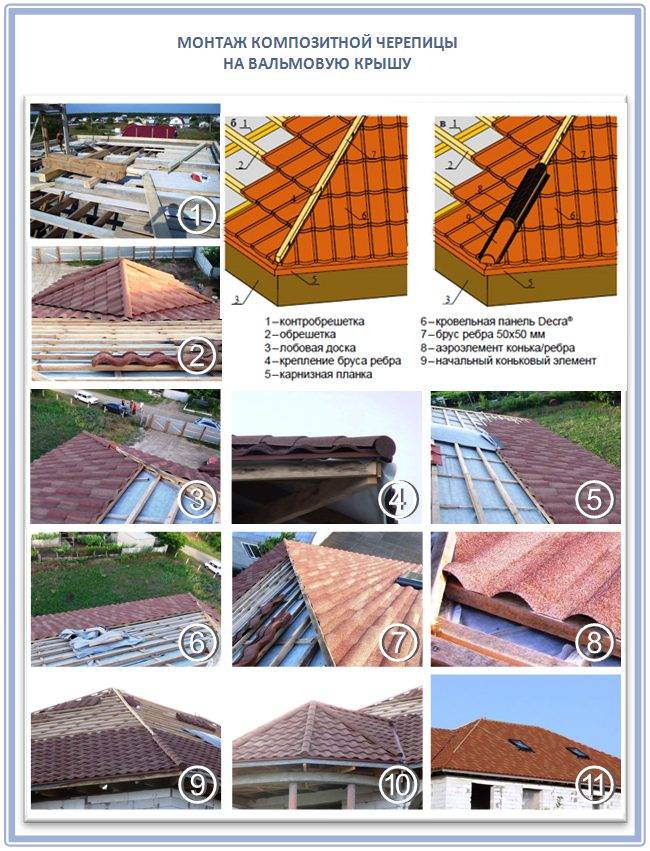

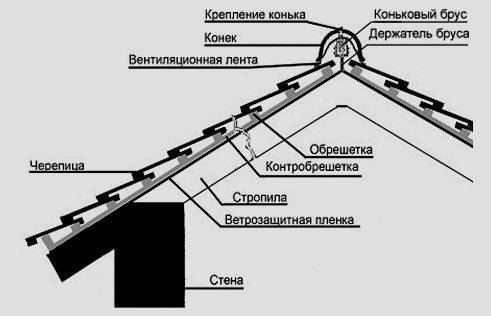

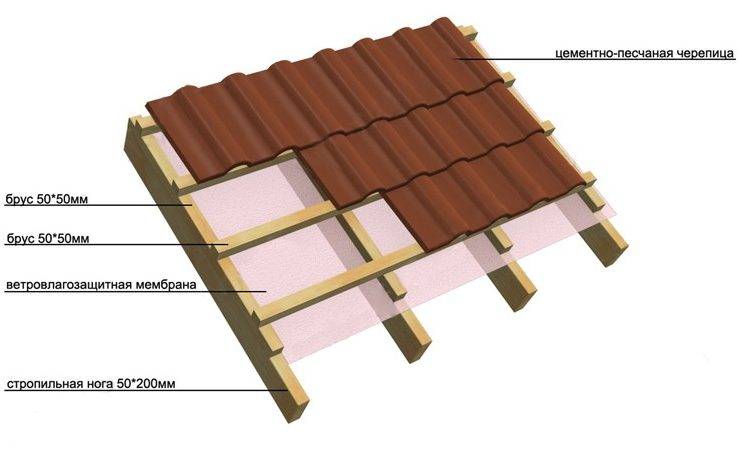

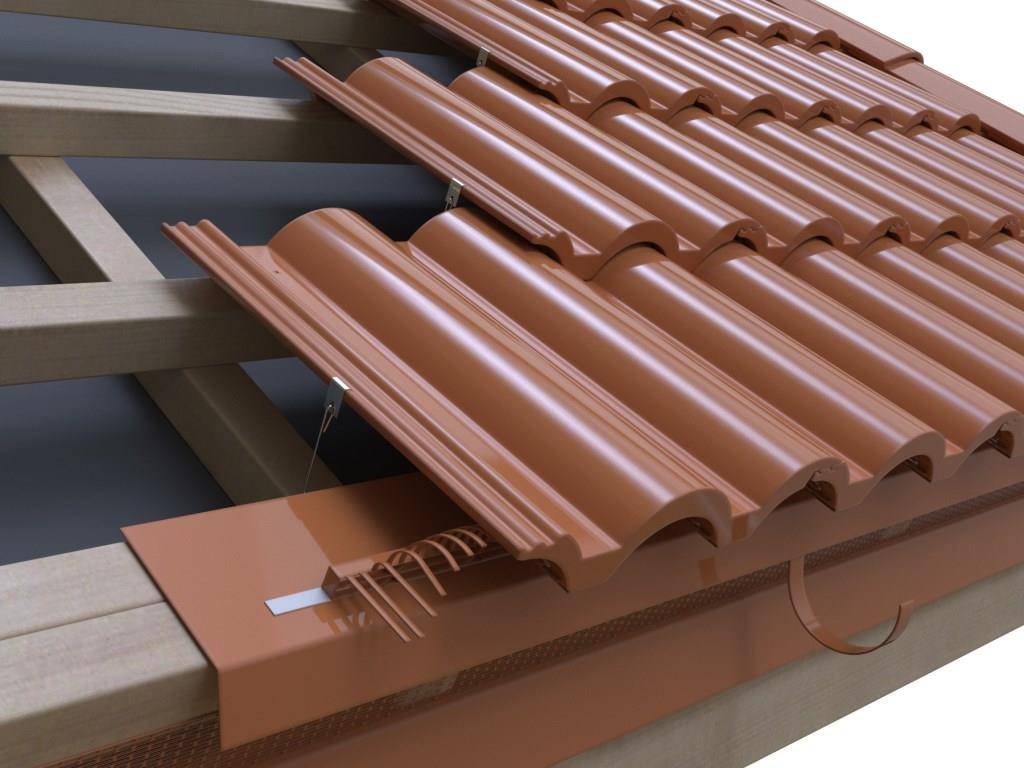

Особенности монтажа

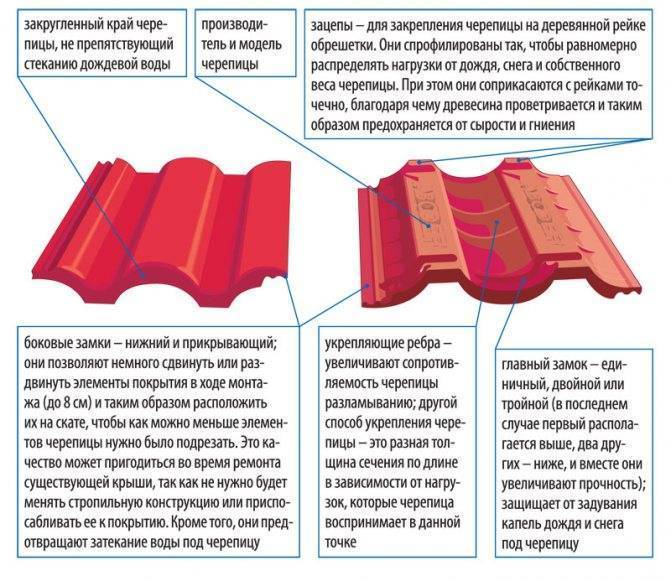

Черепица с тыльной стороны снабжена выступом, который фиксируется к обрешётке. Элементы между собой крепятся боковыми замками, что позволяет получить сплошной ковер. Для дополнительной фиксации на каждом элементе предусмотрена пора технологических отверстий. Начинать монтаж полимерпесчаной черепицы необходимо снизу.

К обрешётке элементы крепятся не очень жёстко, важно обеспечить наличие люфта, в противном случае материал не будет иметь способности перемещаться при воздействии температуры. Если всё сделать правильно, то кровля будет воспринимать нагрузки от ветра, снега, перепадов температур и осадков довольно свободно. После крепления на лицевой стороне не должны появиться потёки ржавчины

Для этого в качестве крепежных деталей следует использовать оцинкованные гвозди или анодированные саморезы. Первые предпочтительны, ведь они позволяют добиться ускорения процесса монтажа, кроме того, обеспечивают нежесткое крепление

После крепления на лицевой стороне не должны появиться потёки ржавчины. Для этого в качестве крепежных деталей следует использовать оцинкованные гвозди или анодированные саморезы. Первые предпочтительны, ведь они позволяют добиться ускорения процесса монтажа, кроме того, обеспечивают нежесткое крепление.

Фронтальную и коньковую черепицу следует фиксировать анодированными саморезами. Некоторые черепицы будут крепиться к желобу ендовы, это относится к коньковым элементам. Их дополнительно крепят механическим способом, используя противоветровые или нержавеющие коньковые кляймеры.

Технология производства

Для производстванеобходимо подготовить все компоненты и провести несколько этапов.

На начальном этапе сырье измельчается (если вы не планируете покупать готовый полимерный черепок). Это пластик с разными физическими свойствами.

На следующем этапе все ингредиенты смешиваются в чистой пропорции (минералы, такие как пигмент, полимер и песок). Такие действия позволяют делать смесители быстродействующие. Они позволяют за минуту смешать около 300 кг.

Формовочная масса производится в плавильном и нагревательном агрегатах. Это ключевой этап производства. Этот агрегат отвечает за переработку сухого вещества методом экструзии. На выходе получается однородная смесь.

Производительность зависит от емкости. Такие установки позволяют обрабатывать от 200 до 800 кг материала в час. Они берут разные виды пластика и на выходе получают однородный материал.

Системой управляет один оператор, который устанавливает температурный режим. Рабочие значения проверяются автоматически. Частотно-регулируемый привод является основой линии, обеспечивающей оптимальную работу оборудования.

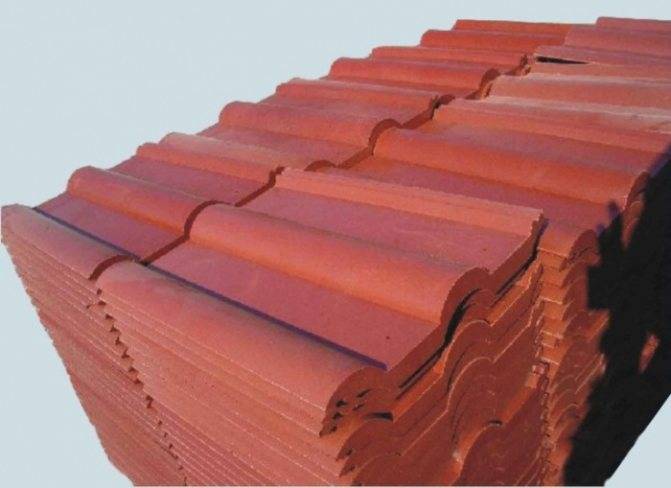

Затем средство переносят на ровную поверхность до полного затвердевания. Продукция хранится в специальном помещении. Там же ведется подготовка к продаже.

Преимущества полимерно-песчаной черепицы

Кровельный материал должен иметь продолжительный срок службы, повышенную прочность и демократичную стоимость. Всеми перечисленными показателями обладает полимерная черепица, но кроме этого, она имеет ряд других положительных качеств:

- устойчивость к температурным перепадам и осадкам;

- благодаря низкой стоимости исходных компонентов сырья, черепица имеет доступную цену;

- обладает высокой степенью звуко- и теплоизоляции;

- абсолютно не поддается коррозии;

- пигменты добавляются в состав ППЧ еще на стадии замешивания массы, поэтому готовое покрытие имеет очень стойкий цвет, который не выгорает на солнце;

- покрытие из такой черепицы не нуждается в молниеотводе, так как само по себе является диэлектриком;

- ППЧ очень проста в укладке, поэтому ее можно уложить без специфических навыков;

- структура материала устойчива к механическим повреждениям и ударам, поэтому риск повреждения при транспортировке или монтаже минимален;

- состав покрытия устойчив к агрессивным средам;

- при пожарах и перегреве материал не поддерживает горение и затухает;

- материал экологически чист и абсолютно безопасен для людей, животных и окружающей среды.

Немаловажным преимуществом ППЧ является длительный срок службы. В среднем покрытие служит от 15 до 35 лет (в зависимости от базового состава).

Основные отличия марки Токадо ↑

- Использование самой совершенной технологии производства позволяет в точности соблюдать требуемую пропорцию компонентов.

- В производстве используются исключительно качественные и проверенные составляющие: чистый кварцевый песок, экологически чистый специальный полимер, УФ-стабилизатор. Кстати, именно подобный состав позволяет вид Токадо считать экологичным материалом.

- Боковой замок черепицы имеет не впадину, а выступ вверх. Поэтому можно не бояться затекания или возможного поднятия покрытия, вызванного замерзанием воды, которая попала во впадину замка.

- В ассортименте продукции присутствуют фронтонные (ветровые) элементы. Это позволяет не только обеспечить максимальную эстетичность кровли, но и техническую надежность этого узла.

- Толщина – 1 см, поэтому покрытие получается очень прочным и обеспечивает дополнительную звуко- и теплоизояцию.

- Больший размер позволяет устраивать обрешетку большим шагом, то есть уменьшается расход древесины.

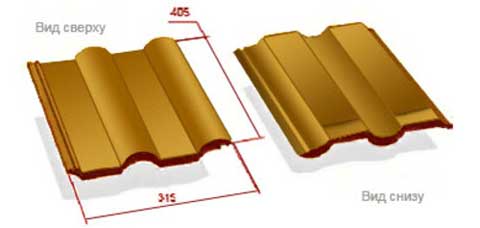

Технические характеристики полимерпесчаной плитки

Рядовые элементы имеют следующие показатели:

- состав: песок — 70%, полимер — 29%, краситель — 1%;

- полный размер 305х400 мм (размер отдельного элемента);

- укладочный размер 285х345 мм (рабочая поверхность элемента в конструкции);

- толщина черепицы — 10 мм;

- масса — 2,1 кг;

- прочность на изгиб — 10 МПа;

- прочность на сжатие — 15 МПа;

- теплопроводность — 2800 Дж/м2сек;

- морозостойкость — 250 циклов.

На 1 кв. м требуется 9 шт. рядовых элементов, при этом их совокупная масса будет равна 22 кг. Полимерная черепица не пропускает ультрафиолет, безвредна для окружающей среды и химически не активна.

Оборудование для производства черепицы — видео без комментариев

Обзор цен

Купить полимерпесчаную черепицу можно в профессиональных строительных магазинах и на сладах производителей, цены на неё зависят от используемого сырья.

Черепица Бистот

Черепица Бистот

Продажа производится во всех городах СНГ и в Крыму:

<tdСевастополь5

| Город | Стоимость Бистот марсельская (Германия), у. е. | Город | Стоимость Бистот марсельская (Германия), у. е. |

| СПб | 5 | Москва | 5 |

| Красноярск | 4 | Новосибирск | 4 |

| Барнаул | 4 | Днепропетровск | 4 |

| Донецк | 4 | Екатеринбург | 4 |

| Ижевск | 4 | Казань | 4 |

| Луганск | 4 | Минск | 5 |

| Одесса | 4 | Ростов-на-Дону | 4 |

| Самара | 4 |

При покупке всегда проверяйте сертификат качества. Кроме того, каждый завод-производитель предоставляет на свою продукцию гарантию – 5 лет.

Особенности производства

Производство полимерпесчаной черепицы включает в себя целую схему технологическийпроцессов. Но по большому счету оно состоит из двух этапов:

- подготовка полимерной массы;

- выпекание полимерпесчаной черепицы на специальном оборудовании.

Производственное оборудование лучше устанавливать в хорошо проветриваемых помещениях, так как работа с полимерами вредна для здоровья человека.

Составляющие компоненты черепицы

В качестве сырья для полимерпесчаной черепицы используют кварцевый песок и вторично переработанные пластмассы, а также красители. Благодаря широкому перечню современных красителей, можно получить кровельный материал любого оттенка. Стоит также отметить, что краситель выступает в этом технологическом процессе производства ещё и как «связующий» компонент для песка и полимеров.

В состав вторично переработанных пластмасс входит:

Агломерат, который получают путём плавления полиэтилена. Сам процесс получения агломерата тоже интересен. Во время плавления на полиэтилен выпрыскивают воду, при этом образуются шарики. Именно эти шарики и используют в производстве изготовления полимерпесчаной черепицы;

Твёрдый полимер. Это может быть как полистирол, полипропилен так и АБС пластики и многие другие.

В процессе производства очень важно соблюдать правильные пропорции смешения компонентов. На начальной стадии производства агломерат измельчается и смешивается в специальном оборудовании с песком и красителем в пропорции 24:75:1

То есть правильный состав этого кровельного перекрытия должен состоять на 75% из песка, на 24% из полимеров и на 1% из красящего вещества. При несоблюдении правильных пропорций полимерпесчаная черепица на выходе может быть гораздо худшего качества, и не так долговечна в эксплуатации.

Технология производства и используемое оборудование

Технологический процесс изготовления полимерпесчаной черепицы начинается с измельчения пластмасс на более мелкие частички, для этого используют дробильное оборудование. Песок, который используют в процессе изготовления, обязательно должен быть сухим. Для просушки кварцевого песка используют специализированное оборудование.

Теперь, когда полимеры измельчены до необходимого размера, а песок хорошо просушен, нужно смешать все эти компоненты. Для этого подойдёт экструзивная машина. Внутри этого оборудования под воздействием температуры все компоненты смешиваются и плавятся, превращаясь в вязкую смесь, которая чем-то отдалённо напоминает дрожжевое тесто.

Из этой смеси формируется шар. Далее шар погружают в воду для охлаждения, затем, уже вынув его из воды, дают остыть при комнатной температуре. Эту процедуру проводят специально для того, чтобы все компоненты вступили в реакцию между собой и хорошо схватились. После того как шары остынут, их снова возвращают в дробильную машину для измельчения, и только теперь полученная масса готова стать полимерпесчаной черепицей.

Измельчённые шары отправляют в термосмесительную машину. В этом оборудовании все компоненты снова нагреваются и смешиваются. Песок под воздействием температуры обволакивается полимерами, в результате не должно быть ни одного комочка. Из этого агрегата смесь выходит с температурой около 180 градусов. Каждый комочек, который вышел из этого оборудования, не должен превышать по весу 2 кг, за этим должен следить оператор.

Готовые лепёшки смеси отправляются под пресс, где уже и формируется полимерпесчаная черепица. Помогать формировать черепицу до товарного вида, к которому мы привыкли, помогают пресс-формы. А глянец на внешней поверхности получается благодаря неравномерному охлаждению в формах. В верхней части температура нагрева достигает 80 градусов, а в нижней — около 45 градусов. В эти формы выдавливают полимеры, которые и заполняют поры между частичками песка.

Сбыт продукции

Сфера применения полимерной абразивной плитки широка — ее используют для обустройства дачных участков, дачных участков, для летних кафе, беседок, мастерских и внутренних паркингов. Эти изделия также используются для облицовки подвала.

Самый простой и логичный способ продать полимерно-песчаную плитку — открыть торговую точку по месту производства. Для этого вам понадобится небольшой стенд для презентации товаров с актуальными ценами и характеристиками.

Для оптимизации продаж можно заключить договор со строительными компаниями, девелоперами, складами и магазинами, которые продают товары аналогичного направления (в этом случае стоимость будет ниже).

Для охвата частных клиентов можно использовать наружную рекламу, распространение визиток в местах скопления потенциальных получателей (дачные поселки, частный сектор, массовые застройки).

Отличный вариант для организации онлайн-продаж. Для этого необходимо создать сайт с описанием характеристик и конкурентных преимуществ материала. Информацию можно публиковать в периодических СМИ и интернет-источниках, на доске объявлений.

Большая часть доходов поступает от оптовых покупателей, но они не торопятся делать скидки частным покупателям. При формировании маркетинговой политики мы также ориентируемся нана розничных клиентов, что может внести существенный вклад в дальнейшее развитие.

Краткий ликбез

Всплеск интереса к строительству собственных домов, а также многочисленные программы по благоустройству городской среды обуславливают высокий спрос на строительные и отделочные материалы. Свои коррективы вносит и экологическая ситуация: ученые всего мира ищут рентабельные способы переработки пластика и полимеров. Производство полимерпесчаных изделий – бизнес, благоприятный со всех точек зрения: и с экономической, и с экологической, и с социальной. Судя по аналитическим данным, этот рынок далек от насыщения, поэтому войти в него, не опасаясь за негативные последствия, могут даже новички.

Полимерпесчаные изделия – строительные и отделочные материалы, изготовленные из очищенного фракционированного песка и полимерного наполнителя, являющегося связующим компонентом. Для придания готовым элементам презентабельного внешнего вида в массу добавляются пигменты, не выцветающие под действием температуры и солнечного излучения. Наибольшим спросом традиционно пользуются тротуарная плитка, черепица, брусчатка, дорожное покрытие, декоративные элементы, водоотводные лотки.

Преимущества изделий такого рода перед бетонными аналогами очевидны:

- длительный срок эксплуатации;

- отсутствие износа;

- стойкость к механическим, химическим и климатическим воздействиям;

- легкая обработка;

- гидрофобность;

- отсутствие боя при транспортировке;

- презентабельный внешний вид;

- привлекательная цена.

Одна из основных проблем, возникающих у начинающих бизнесменов – сбыт готовой продукции. Однако в случае полимерпесчаных изделий риск затоваривания склада практически сведен к нулю, поскольку целевая аудитория широка и многочисленна (оптовики, строительные магазины, застройщики, коммунальные предприятия, частные лица и т.д.).

Почему ее называют еще термопластокомпозитной черепицей ↑

Ответ заключается в способе изготовления материала. Черепица полимерпесчаная состоит из песка и связующего полимера, взятых в пропорции 7:3. В ее состав для окрашивания вводят еще и минеральный пигмент. Перемешивание компонентов проходит в закрытой таре в условиях высокой температуры и ограниченного доступа воздуха. В результате такой обработки песчинка покрывается тонкой пленкой из связующего полимера. Затем полученную смесь формуют на прессовом оборудовании по технологии направленного затвердевания. Интенсивное охлаждение под большим давлением обеспечивают отсутствие пустот и пористости. Размеры полимерпесчаной черепицы отличаются большой точностью, так как производятся штамповочным методом.

Характеристики

Она абсолютно устойчива к солнечному воздействию и большим перепадам температур, о чем свидетельствуют результаты лабораторных испытаний при различных температурных режимах, начиная от -65⁰C и кончая +100⁰C. Материал сохраняет свою привлекательность на долгие года, поскольку в естественных условиях для полного разложения полимерной пленки требуется порядка ста лет.

Термопластокомпозитный материал отличается малым коэффициентом влагопоглощения. Поэтому естественным образом защищен от появления грибка, плесени, мха, воздействия кислотных дождей и влаги.

Низкая теплопроводность, в свою очередь, позволяет поддерживать температурный режим в пространстве под кровлей. Иначе говоря, под такой крышей в жаркий летний день прохладно и тепло – зимой. Вот почему черепица так популярна при устройстве мансард и террас.

Совокупность столь полезных свойств: низкая теплопроводность и водонепроницаемость – надежный барьер для образования конденсата, соответственно, и защита кровельной конструкции от разрушения, особенно, элементам из дерева.

Этот материал для кровли отличается высокими параметрами звукоизоляции. Для него не нужны специальные звукопоглощающие прослойки. Крыша из полимерпесчаной черепицы бесшумна в любую непогоду.

Еще одно ее важное качество – ударопрочность, которая делает экономичной укладку. Она не бьется ни при транспортировке, ни при укладке

Соответствует всем требованиям и нормам эпидемиологической, санитарной, радиационной и противопожарной безопасности.

Недостатки

Чтобы иметь полноценное представление о материале, следует отметить и его недостатки, хотя таковых и немного.

Восприимчивость к ультрафиолету. Под интенсивным прямым воздействием лучей ультрафиолета поверхность эрозирует, то есть со временем толщина черепицы уменьшается. Однако, серьезным недостатком это не считают, так процесс этот вялотекущий, да и толщина материала немалая.

Большой вес. Каждая имеет массу порядка 2,2 кг (коньковая – 1, 8 кг), что может создать определенные неудобства при работе и перевозке материала.

Склонность к температурным деформациям. Правда, они многократно выдерживают циклы перемены температуры, однако непосредственно во время перепадов материал испытывает линейную деформацию, что в дальнейшем может вызвать разгерметизацию замковых соединений и стать причиной протекания кровельного покрытия.

Наверное, мало для какого материала вопрос производителя играет столь важную роль, как в случае полимерпесчаной черепицы. Чтобы обеспечить долгий эксплуатационный срок и надежность по техническим параметрам, необходимы качественное сырье и добротный краситель и соответствующие условия производства. Марка Токадо, благодаря своим эксклюзивным качествам, считается сегодня элитарным кровельным материалом.

Полимерпесчаные лежачие полицейские, искусственные дорожные неровности (ИДН) Tetto.

Предлагаем Вашему вниманию «лежачие полицейские» полимерпесчаные. Они выполнены из высокопрочного полимерпесчаного композита и имеют массу преимуществ перед часто применяемыми резиновыми искусственными дорожными неровностями или кочками из асфальта.

Полимерпесчаные лежачие полицейские долговечные, стойкие к ударным нагрузкам и деформациям. Не боятся реагентов, дорожной химии, перепадов температур. Полимерпесчаные искусственные дорожные неровности (ИДН) бензо-масло- кислотостойкие. Лежачие полицейские полимерпесчаные подходят для применения во всех климатических зонах. Оснащены светоотражателями.

Стоимость полимерпесчаных лежачих полицейских ниже, чем резиновых.

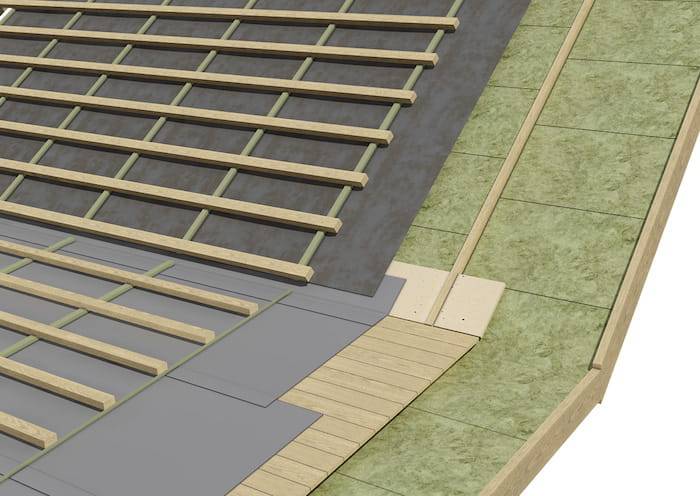

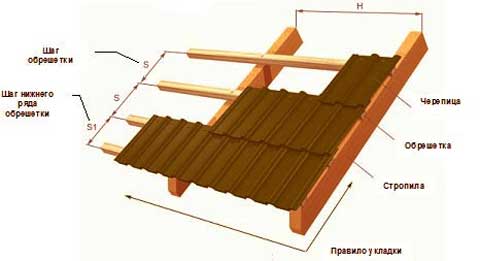

Расчет количества горизонтальных рядов черепицы

Зная длину ската и определив положение верхнего и нижнего рядов обрешетки, легко рассчитать шаг обрешетки и, соответственно, количество горизонтальных рядов черепицы.

Для наглядности обратимся к расчетной схеме (рис. 5.).

Рисунок 5. Расчетная схема

Обозначения:Lk – длина конструкции (ската);L –длина участка конструкции, равная сумме шагов обрешетки;PUT – расстояние между нижним краем черепицы первого ряда и нижним краем первого бруска обрешетки;LAT – расстояние между наружными краями первых двух брусков обрешетки;LA – шаг шаговой обрешетки;LAF – расстояние между коньком и обрешеткой.

Расчет шага обрешетки, обозначенного на схеме как LA, производится в 3 этапа.

1-й этап: расчет общей длины ската, равной сумме шагов обрешетки (L).

На этом этапе нужно рассчитать общую длину ската от наружного края второго снизу ряда обрешетки до наружного края верхнего ряда.

Для всех моделей черепицы, кроме керамической черепицы «Опал» и «Изумруд»: L= Lk – LAT– LAF«Опал»:L = Lk – LAT – LAF – 120«Изумруд»:L = Lk – LAT – LAF – 180

2-й этап: определение расчетного количества шагов обрешетки (Nрасчетное)

Для этого нужно разделить найденную длину L на табличное значение среднего шага обрешетки (табл. 4 и 5).

Технология производства

Производство полимерной черепицы включает в себя массу этапов и особенностей. Упрощенную технологию можно описать следующим образом:

- замешивание полимерного состава;

- термическая обработка заготовок в производственных печах.

Обязательным условием помещений для создания ППЧ является качественная вентиляция, так как производство материала с использованием полимеров вредно для человека.

Состав покрытия

Основой полимерно-песчаной черепицы выступает кварцевый песок и переработанный пластик. Чтобы придать материалу тот или иной оттенок, используют различные пигменты. Краситель не просто окрашивает состав, он связывает между собой частицы песка и полимерных включений. Вторичный состав состоит из следующих пластиков:

- Агломерат. Материал является продуктом термической обработки полиэтилена. Во время получения материала полиэтилен сбрызгивают водой, чтобы образовались шарики. Эти гранулы и используются в производстве ППЧ.

- Твердый полимер. Данный компонент индивидуален в разных технологиях. Некоторые компании используют полистирол, другие полипропилен – рецептура может быть практически любой.

Технология производства черепицы требует четкого соблюдения пропорций. Первый этап создания материала включает в себя измельчение агломерата и смешение его с песком и красящим составом в пропорции 24:75:1. Правильная рецептура полимерной черепицы включает в себя 75 процентов песка, 24 процента полимера и 1 процент красителя.

Важно! Если на производстве не соблюдается строгая пропорциональность компонентов, ППЧ может не соответствовать высоким показателям качества. В подобном случае снижается ее прочность и долговечность

Оборудование и процесс производства

Технология создания полимерной черепицы начинается с дробления пластмассы в порошок. На этом этапе работают дробильные установки. Песок, входящий в состав покрытия, проходит обязательную сушку в специальном оборудовании.

После измельчения пластика и сушки песка приступают к замешиванию состава. На этом этапе используют экструзивные установки. В них под действием высоких температур все составляющие черепицы смешиваются и превращаются в эластичную массу, похожую на дрожжевое тесто.

Из получившегося состава делается шар, который оставляют в холодной воде для остывания. После чего шар вытаскивают и оставляют при комнатной температуре. Такой процесс дает составным частям вступить в реакцию. Когда масса полностью остынет ее еще раз помещают в дробильную камеру. После этих манипуляций состав готов для заливки в форму.

Измельченные частицы состава поддаются термической обработке. В этой установке составные части массы растапливаются и перемешиваются. Высокие температуры способствуют тому, что песок равномерно пропитывается полимерами, что образует однородный состав. После перемешивания полимерно-песчаной черепицы из оборудования выходит смесь температурой больше 175 градусов. Каждый кусок массы должен иметь вес не более 2000 г, процесс отслеживается автоматически и оператором станка.

Измельченные и перемешанные куски состава идут в форму, в которой из них формируют блоки покрытия. Помимо пресс-форм, ППЧ проходит обработку низкими температурами. Диапазон показателей колеблется от минус 45 до плюс 80 градусов.