Состав и производство

Прессованный кирпич своими руками сделать можно, но это трудоемкий процесс, к тому же использование ручного пресса позволяет формировать всего один или два изделия за цикл. Стоимость прессов довольно высокая, а окупаемость — низкая. Состав гиперпрессованного кирпича и пропорции:

85—92% отсевов дробления горных пород:

- мраморовидный известняк;

- ракушняк;

- карьерные отсевы при добыче гранита, мергеля, мрамора, доломита;

- доменные шлаки;

- отходы производства керамических изделий и прочее.

8—12% цемента.

2—3% воды и железоксидных красителей.

Оборудование для производства в промышленных масштабах:

- Полуавтоматический гиперпресс типа СППК-70 или автоматический типа ПАК 150.2.

- Растворосмесители.

- Камеры для пропаривания.

- Ленточные транспортеры.

- Поддоны для сушки.

- Для обработки поверхностей при изготовлении рустированного облицовочного кирпича производители используют дополнительное оборудование:

- гидравлическую гильотину, на которой происходит колка;

- долбежный станок типа «Дятел» для придания фактуры.

Процесс производства прессованием

Технология безотходная, бракованные изделия реутилизируются и перерабатываются. Технология производства гиперпрессованного кирпича предполагает прохождение таких этапов:

- Формовка подготовленной смеси методом компрессии. Давление достигает 20—30 мегапаскалей.

- Сушка в пропарочной камере при температуре от 40 до 70 °C в течение 8—10 часов либо на складах 4—6 суток, где набирает до 70% заявленной прочности.

- Оставшуюся прочность изделие будет набирать на открытых стройплощадках или складах при плюсовом температурном режиме на протяжении 30-ти дней. Конечный продукт производства — прочный искусственный камень, свойствам не уступающий натуральному.

Плюсы и минусы гиперпрессованного кирпича

многочисленных преимуществах гиперпрессованного кирпича:

- высокая прочность набирается за счет наличия цемента и высокого давления при производстве. При таких условиях, по сути, происходит склеивание частиц, а сам процесс нередко называют холодной сваркой. Прочность колеблется в пределах М100-М400, далее еще вернемся к этому показателю;

- высокая морозостойкость – также следствие производственного процесса. Материал достаточно плотный, выдерживает до 300 циклов заморозки-разморозки, а значит, может использоваться в районах с любым климатом;

- эстетичность, кирпич напоминает камень, может быть любого цвета;

- устойчивость к повышенной влажности и различным погодным факторам;

- правильная геометрия, потому работать с кирпичом легко, сам процесс кладки быстрый. Добиться такой геометрии позволяет использования мелкой фракции, отклонение по размеру – не более 0,5 мм;

- безопасность и экологичность, поскольку вредных примесей в составе нет;

- грязеотталкивающе свойства, потому грязь легко смывается дождем;

- большой ассортимент, так как кирпичу можно придать любой оттенок и фактуру;

- высокая долговечность.

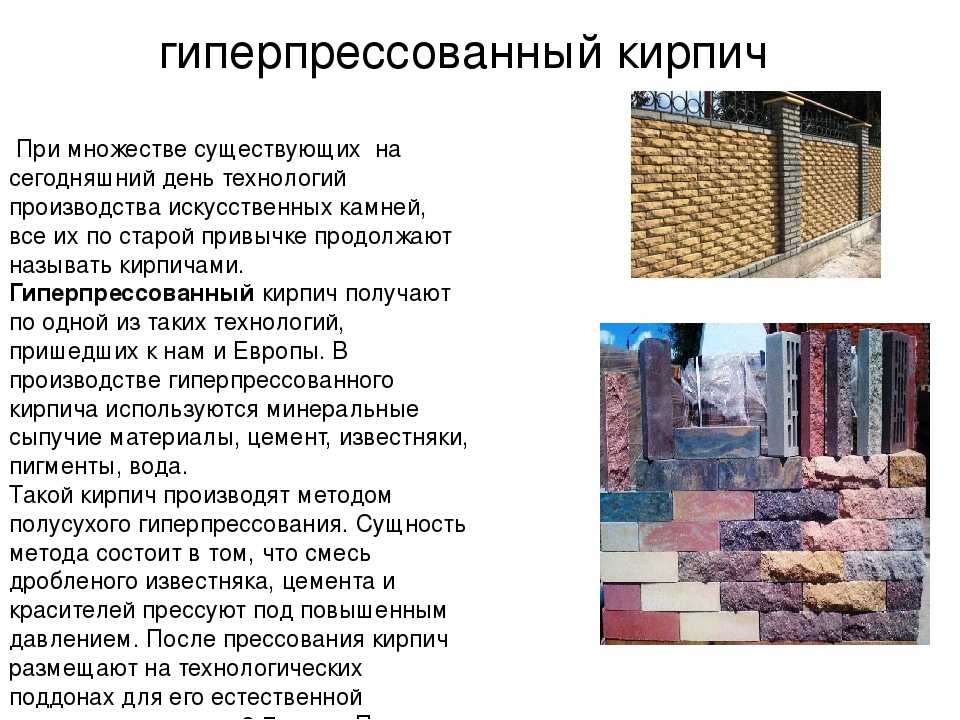

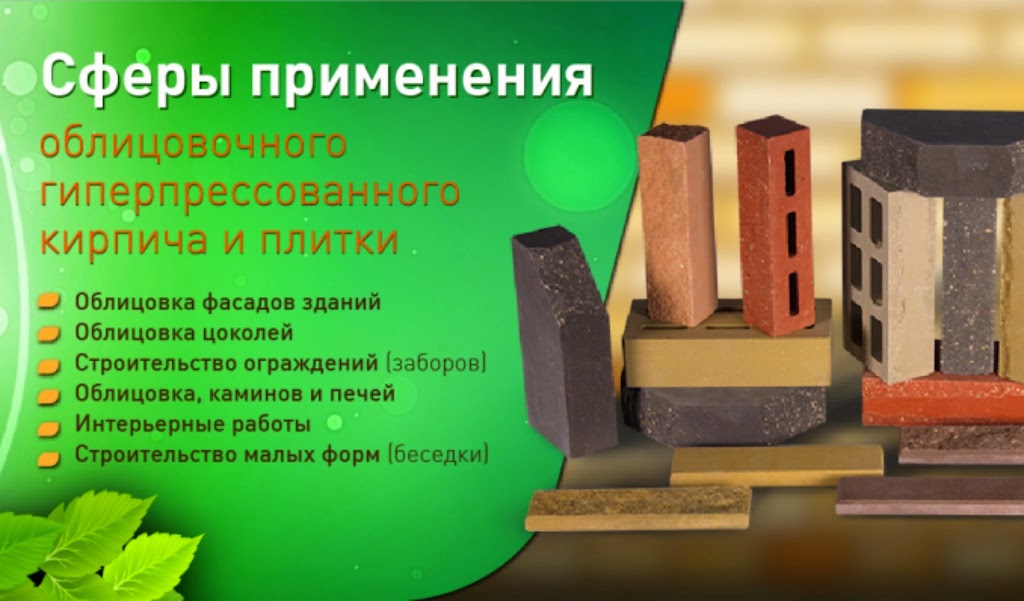

Гиперпрессованный кирпич можно использовать при строительстве, в т.ч. многоэтажных домов. Также его используют для облицовки домов, из него строят беседки, заборы, используют в ландшафтном дизайне.

Минусы:

большой вес, 1 кирпич весит около 4 кг, потому заранее надо рассчитать нагрузку на фундамент и усилить его;

высокая стоимость. Гиперпрессованный кирпич стоит дешевле клинкерного, но намного дороже обычных красного и белого;

высокая теплопроводность, 0,43 до 1,09 Вт/(м·°C), потому гиперпрессованный кирпич нечасто используют для кладки стен, чаще им облицовывают здания;

низкая паропроницаемость, всему виной высокая плотность

При возведении здания важно делать специальные продухи, чтобы обеспечить нормальную вентиляцию;

деформации из-за температурного расширения материала со временем могут привести к появлению трещин, подвижности кирпичной кладки, что особенно неудобно в случае с забором, ведь могут возникнуть сложности с открыванием калитки и ворот. Выход из ситуации – при кладке делать температурные зазоры;

выгорание на солнце, но не у всех кирпичей

Стойкость цвета зависит от используемого пигмента. Пигмент может быть органическим, он может разлагаться и выцветать. Неорганический пигмент почти не выцветает, но стоит дороже. Чтобы защитить кирпич от выгорания, сверху его можно покрыть пропиткой по бетону. Пропитку наносят раз в 10 лет;

высолы на кладке – белые пятна, которые появляются на поверхности кирпича в результате прохождения через поры камня воды из цементного раствора. На поверхности осаждаются соли кальция, которые и дают белесые пятна. Сами исчезают через 3-5 лет, но могут немного портить внешний вид кладки. Их можно предотвратить, используя цемент марки М400, в котором низкое содержание солей. Он должен быть максимально густым, а при кладке важно не наносить его на лицевую поверхность. Важно не класть кирпич во время дождя, по окончанию части работ накрывать кладку брезентом или пленкой. Можно использовать гидрофобизирующие составы, которые закрывают поры кирпича. Если высолы на гиперпрессованном кирпиче появились, обработайте их раствором 2 ст. ложки 9%-го уксуса на 1 л воды.

Гиперпрессованный кирпич не очень подходит для строительства зданий, хотя строить из него, конечно же, можно (речь о пустотелом кирпиче). Чаще его используют для облицовки домов, цоколя, оформления забора, камина, внутренней отделки. Тут он себя оправдывает на 100%, но пока все равно остается не очень распространенным из-за цены.

МАТЕРИАЛЫ И МЕТОДЫ, ПРИМЕНЯЕМЫЕ В ТЕХНОЛОГИИ

Сырьем для изготовления гиперпрессованного кирпича служит смесь цемента, красителя и основной составляющей – известняка (щебня), который отличается разнообразием и доступностью.

Также, для создания подходят промышленные отходы — бетонный и керамический бой, шлаки, твердые отложения, образуемые сгоранием каменного угля на тепловых электростанциях. Кирпич, сделанный из таких отходов, применяют при возведении укрепительных сооружений.

Важным ингредиентом при выпуске гиперпрессованного кирпича, является цемент, играющий роль связующего вещества. Для создания прессовочной массы, берется цемент высокой марки (500).

Прессуемая смесь для гиперпрессованного кирпича, содержит в составе около 84% основного наполнителя, 8-15% портландцемента, 8% воды, около 1% красителя.

Для выпуска тротуарных материалов, содержание цемента увеличивается до 20%, а основное сырье составляет всего около 64%. При создании материала для построек в сейсмически неблагополучных районах, наполнитель берется в количестве 75%, а к качеству цемента ужесточаются требования — используется марка не менее 500 в объеме 12%.

Технология производства гиперпрессованного кирпича состоит из нескольких этапов.

1. Подготовка сырьевой смеси является важным этапом, здесь нужно собрать все компоненты согласно строго соблюденной рецептуре. Далее смесь по конвейерной ленте поступает в бункер, где происходит тщательное перемешивание всех компонентов.

2. На следующем этапе происходит прессование смеси под высоким давлением

На этом этапе изделия приобретают свою геометрическую форму и характеристики, свойственные данному изделию. Станки для прессования кирпича работают по принципу холодной сварки, когда мельчайшие частицы смеси сцепляются между собой посредством воздействия высокого давления. На современных предприятиях используются автоматизированные прессы, что значительно облегчает процесс изготовления готовых изделий. На стадии формования кирпича технологами контролируются следующие параметры: габаритные размеры кирпича; давление, оказываемое на массу. Если какие-то из фактических параметров не совпадают с заданными, работа пресс-станка останавливается, а те отходы, что образовались, вновь отправляют на переработку.

3. Палетизация сформованного кирпича

Сформированные изделия укладываются на поддоны, сохраняя небольшие пространства между ними.

4. Пропаривание гиперпрессованного кирпича

После укладки изделий поддоны помещаются в специальные пропарочные камеры и выдерживаются при температуре 40 —70ºС в течение 8 —10 часов. В зимний же период время пропаривания следует увеличить. После пропаривания изделия набирают 50 —70% марочной прочности.

5. Складирование готовых изделий

По завершении стадии пропаривания изделия обязательно должны «отстояться» на поддонах при положительной температуре примерно 3 дня. Затем кирпичи либо отправляются на склад для дальнейшего хранения, либо поставляются прямиком на строительную площадку. Несмотря на то, что блоки достигают своей полной прочности только спустя 30 дней после изготовления, уже сейчас они могут применяться по назначению.

При транспортировке – кирпич необходимо укладывать максимально плотно. Поддоны, на которых расположен кирпич фиксируют термоусадочной плёнкой, благодаря чему изделие сохраняет все свои качества даже при длительной транспортировке.

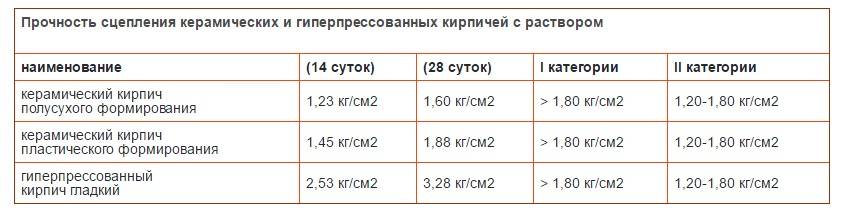

В Российской Федерации, были произведены сравнительные испытания прочности сцепления керамического и гиперпрессованного кирпича с цементным раствором, в соответствии с ГОСТ 24992-81 «Конструкции каменные». Методы определения прочности сцепления в каменной кладке — в 14 суточном возрасте. Использовался кладочный раствор с прочностью 100 кг/см2, в 28 дневном возрасте.

Прочность сцепления керамических и гиперпрессованных кирпичей с раствором

Таким образом, гиперпрессованные кирпичи сами по себе прочнее керамических на 50 —70%, и их прочность кладки на цементном растворе выше, чем керамическим на том же растворе на 50 —70%.

Сфера применения

Учитывая высокую прочность, гиперпрессованные сорта кирпича пригодны практически для всех целей, где используется традиционный керамический. Для строительства несущих стен высотой в несколько этажей, выстраивания сложных архитектурных сооружений арочного типа. Для нагруженных конструкций применяют полнотелые формы, перегородки возводят часто из менее затратных пустотелых, которые лучше сохраняют тепло и обеспечивают улучшенную шумоизоляцию.

Даже обычный гиперпрессованный кирпич выглядит привлекательнее рядового керамического и сравним с фасадной керамикой по художественным свойствам. Нет смысла выкладывать из более дорогого материала скрытые от обзора конструкции. Гиперпрессованная кладка обычно остается на виду, разве что лакируется для большей защиты от проникновения влаги.

Из кирпича (преимущественно цельного) строят жилые коттеджи, коммерческие заведения, офисы, декоративные архитектурные формы наподобие сказочных дворцов над водным зеркалом. Для строительства практичных сооружений, как промышленные цеха, оправдано использование менее ценных материалов, в том числе глиняного кирпича и железобетона. При необходимости улучшить облик сооружения с минимальными затратами на строительство делается облицовка узким гиперпрессованным кирпичом.

Кратко о гиперпрессованном кирпиче

Перед изучением технологического процесса, актуальным будет разобраться: что же такое гиперпрессованный кирпич, какими свойствами он обладает, и чем так примечателен он для застройщиков.

Основные характеристики, виды и сфера применения

По сути, изделия изготавливаются из смеси извести и цемента. Также в состав входят некоторые добавки, подробнее о которых мы поговорим позже.

А сейчас давайте обратим внимание на основные технические характеристики изделий:

- Прочность – 100-400 кг/см2. Это – достаточно высокий показатель. Такое числовое значение позволяет использовать материал при строительстве зданий, этажность которых не ограничена.

- Теплопроводность. За счет высоких значений плотности и прочности, теплопроводность материала несколько повышена. Составляет она от 0,43 до 1,09 Вт*мС.

- Водопоглощение. Гиперпрессованный кирпич – гигроскопичен, однако значение совсем не высокое и составляет 3-7%.

- Морозостойкость изделий может достигать вплоть до 300 циклов повременного замораживания и оттаивания. Не многие из стеновых материалов могут похвастаться таким показателем.

- Гиперпрессованный кирпич относится, в соответствии с ГОСТ, к негорючим материалам, что только повышает его привлекательность в лице потребителей.

- Объемный вес составляет 1900-2200 кг/м3.

Стоит также отметить, что материал – экологичен и крайне долговечен.

Гиперпрессованный кирпич имеет несколько классификаций. По назначению его подразделяют на лицевой и рядовой; в зависимости от формы – на правильный, фигурный; в соответствии с конструкцией – на пустотелый и полнотелый.

Стандартным размером является 250*120*65. Однако производится выпуск и иных вариантов. Узкие изделия характеризуются размером в 250*60*56, ложковые – 250*85*65.

Некоторые возможные размеры гиперпрессованного кирпича

Некоторые возможные размеры гиперпрессованного кирпича

Вес стандартного изделия составляет 4.2 кг.

Если говорить о сфере применения, то у гиперпрессованного кирпича она крайне широка

Его используют при возведении зданий, несущих конструкций, важной характеристикой для которых является прочность. Однако при условии мокрого режима эксплуатации она ослабевает

Поэтому при возведении цоколей и подземной части фундаментов, данный вид кирпича не используется.

Лицевые изделия активно используют при облицовке, строительстве заборов, беседок, ландшафтном дизайне.

Сильные и слабые стороны материала

Как и любые другие изделия, гиперпрессованный кирпич обладает своим набором положительных и отрицательных сторон. Рассмотрим их.

Преимуществами являются:

- Прочностные характеристики, как уже говорилось, у гиперпрессованного кирпича крайне велики.

- Морозостойкость изделий – весомый плюс. Показатель оставляет позади многих конкурентов материала.

- Пониженная гигроскопичность. Значение в 3-7% — невелико, поэтому, в целом, данный факт стоит отнести к положительным чертам изделий.

- Долговечность материала не оставляет сомнений. Здание может прослужить до 300 лет без существенного снижения показателей свойств.

- Ассортимент изделий также велик. Кирпич может быть различной формы, размера, цвета и назначения.

- Материал характеризуется климатической устойчивостью.

- Эстетический внешний вид и практически идеальная геометрия изделий.

- Широкая сфера применения материала.

- Возможность проводить работы по возведению конструкций своими руками.

- Всесезонность работ.

- Экологичность, огнестойкость.

- Простота обработки материала.

- Хороший уровень адгезии с кладочным раствором.

Недостатки сводятся к следующему:

- Гиперпрессованный кирпич нельзя назвать бюджетным материалом. Цена на него сравнительно высока.

- Изделия обладают немалым весом, что значительно повышает нагрузку на основание здания. Как следствие, фундамент должен быть прочным и массивным, а это – дополнительные затраты времени и денег.

- Материал нуждается в проведении процедуры просушки перед проведением кладочных работ, причем максимально возможное время.

- Пониженная способность к сохранению температуры за счет высоких значений плотности и прочности.

Как видно, недостатки сводятся к минимуму, поэтому можно смело сказать, что гиперпрессованный кирпич больше многих приближен к идеальному материалу.

Применение

Гиперпрессованный кирпич сегодня нередко применяется для обустройства фундаментов, несущих конструкций, цокольных этажей. Достаточно часто он используется для облицовки наружных, внутренних стеновых конструкций, колонн, фасадов, цоколей, заборов, декорирования оконных, дверных проёмов, беседок, каминов. Также, он весьма востребован в ландшафтном дизайне. Чрезвычайно высокая прочность кладки даёт возможность выдерживать нормативные требования жилых, производственных, особых объектов, находящихся в зоне риска возможных оползней, землетрясений, взрывных волн, других природных, техногенных угроз.

Фото и видео материалы иллюстрируют все варианты использования гиперпрессованного кирпича, а также представляют большое разнообразие вариантов конструктивных решений с его применением. Множество положительных отзывов о свойствах и удобстве применения этого материала позволяют предположить, что в недалёком будущем кирпич гиперпрессованный способен уверено потеснить применяемые сегодня популярные виды кирпича – керамический, силикатный. Его массовое использование будет увеличиваться при разработке новых видов изделий этого типа с различными свойствами.

Этапы организации бизнеса, краткий анализ рентабельности

Раз уж мы решили поговорить о рентабельности, стоит кратко рассмотреть основные этапы создания бизнеса, которые предшествуют запуску производства.

Открытие организации, организация производства

Воспользуемся таблицей. Таблица 1. Бизнес план по производству гиперпрессованного кирпича: этапы воплощения бизнес-идеи.

Наименование этапа

Его содержание, сроки и комментарии

Подготовка учредительной документации, административные процедуры

Займет данный процесс от 2-3-х дней до нескольких недель. Многое зависит от формы собственности, количества учредителей и некоторых других факторов.

Поиск подходящего помещения под склад, производство и юридический адрес

Сроки сугубо индивидуальны. Лучше отдать предпочтение местам с хорошей инфраструктурой.

Расходы организации непосредственным образом влияют на уровень доходов и, как следствие, на будущую рентабельность.

Выбор поставщика оборудования

Особенно ответственный этап

Внимание стоит обратить на стоимость, комплектацию, сроки доставки и страну-производителя. Китайские модели, как правило, менее дорогостоящие, но не всегда качественные.

Ошибки, допущенные при выборе набора машин, могут оказать крайне отрицательное влияние на результат.

Поиск поставщиков сырья, закупка

Наиболее актуальным будет закупка сырья, посредством объявления тендера

Во-первых, это поможет подобрать наиболее недорогой вариант, во-вторых – требования, предъявляемые к поставщикам, в данном случае, практически исключает возможность заключения договора поставки с недобросовестным продавцом.

Наладка и установка оборудования, пробные партии

Занимает обычно не более 2-3х дней. Следующим этапом после наладки будет тестирование и выпуск пробной партии товара.

Запуск производства

Возможен после выполнения всех предыдущих этапов.

Пути сбыта продукции, реклама и маркетинг

Реклама – важная часть ведения успешного бизнеса. Согласитесь, предварительно, перед покупкой, потенциальный потребитель должен узнать о существовании организации. И чем больший охват аудитории, тем больше шансов на скорейшую реализацию.

Работать стоит во всех направлениях одновременно. Это и рассылки, и доски объявлений и иные всевозможные рекламные шаги.

Реализация

Сопровождается оформлением документации и, как правило, доставкой.

Лучше всего обзавестись собственным транспортом. Это-выгодно и удобно для покупателя.

Технико-экономическая составляющая

На рентабельность производства оказывают влияние многие факторы, к которым можно отнести:

- Регион и его климатические условия. То есть подходящий для использования материала климат.

- Покупательская способность региона.

- Расходы организации, связанные с ведением хозяйственной деятельности, четкое следование плану развития бизнеса.

- Стоимость сырья и оборудования и, как следствие, себестоимость изделий.

- Качество исходной продукции и многое другое.

Сделать точный расчет экономической рентабельности не представляется возможным, так как для каждого пути развития все индивидуально. Мы же можем только предположить.

- Представим, что себестоимость 1 единицы кирпича с фактурой равна 18 рублям. Рыночная его стоимость – 22 рубля.

- В себестоимость будут включены все расходы, в том числе налоговая база, отчисления, зарплата сотрудникам, аренда, коммунальные платежи и так далее. В общем все, помимо стоимости оборудования.

- Суточный объем выпускаемой продукции, предположим, 4000 кирпичей. Если удастся реализовать все изделия, то доход будет составлять: 4000*4=16000 рублей. Как правило, заводской выпуск проходит бесперебойно и без выходных.

- Месячный доход, в данном случае, составит 480 000 рублей.

- Стоимость бюджетной конвейерной линии — около 5 000 000. Значит, окупится производство примерно за 10 месяцев.

Такой ход развития событий нельзя назвать наиболее оптимистичным, однако он максимально приближен к реальности. Если объем производства будет вдвое больше, то и оборудование понадобится более дорогостоящее. В большинстве случаев, максимальный срок окупаемости составляет один год.

Плюсы и минусы гиперпрессованного кирпича

Строительный материал имеет высокую устойчивость ко всем воздействиям климата.

Гладкие и ровные формы, идеальные размеры граней обеспечивают увеличение скорости кладки, экономят цементный раствор, улучшаю эстетический вид здания. Строительный материал не имеет сколов и трещин, что увеличивает его срок эксплуатации до 200 лет при сохранении первозданного вида. Несмотря на твердость, кирпич можно обрабатывать прямо на строительной площадке. После застывания цементной смеси твердость гиперпрессованного кирпича превышает твердость керамических и силикатных изделий в 1,5-2 раза. Укладку стройматериала можно проводить на протяжении всего года. Для изготовления гиперпрессованного кирпича используются экологические и природные материалы.

Главным минусом строительного материала является довольно высокая стоимость, что сужает возможность его использования, несмотря на прочность, идеальные размеры, большой выбор цветов и форм. Кирпич необходимо обязательно просушивать перед кладкой не меньше нескольких дней. Большой вес стройматериала (сравнительно с керамическим и силикатным) увеличивает нагрузку на фундамент. Это приводит к дополнительным затратам на его укрепление. Из-за большого веса стройматериал транспортируется меньшими партиями, что увеличивает расходы на доставку.

Гиперпрессованный кирпич: достоинства и недостатки, области применения

Гиперпрессованный кирпич представляет собой универсальный облицовочным материал в виде блоков стандартных размеров 250х120х65 мм, который широкого применяется в строительстве объектов разного назначения. По своим характеристикам он превосходит обычный кирпич и не уступает по прочности клинкерным моделям.

Одним из преимуществ является хорошая теплопроводность. Зимой он не трескается на морозе и хорошо удерживает тепло в доме. Помимо превосходных физико-механических характеристик, гиперпрессованный кирпич обладает уникальными декоративными качествами. В процессе производства цементная смесь перемешивается с пигментами.

Такой материал может применяться при облицовке фасадов, для возведения капитальных стен, в архитектурной работе. По своим характеристикам он выделяется значительной прочностью на изгиб и растяжение, а также не подвержен вредным воздействиям окружающей среды.

О чем эта статья

Области применения

Гиперпрессованные модификации кирпича обладают собственной размерной группой. Доступно три разновидности кирпича длинной от 65 до 250 мм с разной шириной от 60 до 120 мм. В зависимости от размеров, керамит может иметь совершенно разные назначения, начиная от облицовки фасадов до возведения несущих конструкций.

Поверхность может быть ровной либо с колотыми гранями. Разные виды кирпича применяются практически во всех секторах экономики:

- Создание сложных рельефных форм в архитектуре.

- Возведения многоэтажных объектов разного назначения.

- Декоративная отделка фасадов зданий.

- Строительство каменных заграждений и заборов.

Основные характеристики

Гиперпрессованный кирпич обладает очень плотной структурой до 1600 кг/м3. Благодаря новым технологиям вибропрессования, степень сжатия цементного раствора значительно увеличивается. Индекс прочности готовых изделий значительно выше, чем у простых кирпичей. Такой кирпич способен выдерживать механическую нагрузку от 100 вплоть до 400 кг/см2. В производстве применяются самые прочные марки бетона М-350 и М-400.

Материал характеризуется хорошей теплопроводностью, морозостойкостью, влагопоглощением. Сегодня его используют для возведения многоэтажных строений, особенно, если конструкция должна выдерживать значительный вес. Изделия марки М-100 могут использоваться только для отделки фасадов.

Превосходные теплосберегающие качества позволяют использовать такой кирпич для постройки жилых объектов. Полнотелые модификации также хорошо могут сдерживать тепло до 0,43 ед. и пропускать свежий воздух. Это основные параметры при выборе утеплителя для отделки помещений и фасадов. Гиперпрессованный кирпич обладает высоким индексом морозостойкости F (n), который достигает до 300 циклов. Это качество позволяет применять такой материал в районах с низкими температурами.

Преимущества

Кирпич полусухого прессования обладает уникальными техническими характеристиками. Особенно необходимо выделить ряд важных преимуществ:

- Высокая теплопроводность.

- Превосходные прочностные характеристики.

- Эстетические качества.

- Не акцентирует вредных веществ.

- Выдерживает перепады высоких температур.

- Не пропускает влагу.

- Хорошая схватываемость с раствором.

Высокая устойчивость камня к перепадам температур позволяет применять его при облицовке в районах с плохими климатом. Улучшенные прочностные характеристики выделяют его от других разновидностей кирпича. Из недостатков можно выделить лить лишь лишь большой вес. В процессе эксплуатации он не склонен к возникновению трещин на поверхности.

Особенности производства

В производстве гиперкирпича применяется новый способ сухого прессования цементно-известковой массы ГОСТ 6133-99. Процент воды в растворе не превышает всего 10%. После смешивания раствора заготовку обрабатывают на прессах под натиском 20 — 35 МПа. Далее производится обработка методом обжига при температуре до 100 С. Благодаря новым технологиям прессования, из кирпича удаляются воздушные прослойки и готовые изделия получаются очень прочными.

Высыхание производится на открытом воздухе в течение нескольких месяцев. За этот период из кирпича удаляются все излишки воды. Идеально ровная поверхность содействует улучшению адгезии с цементным раствором. Таким образом, гиперпрессованный кирпич предлагает множество способов экономии раствора в процессе строительства.

Практичная эстетика гиперпрессованного кирпича

Благодаря разной цветовой гамме и текстуре гиперпрессованного кирпича становится возможным изменить любое строение как снаружи, так и внутри, придав ему особый стиль. Можно выбрать тот вариант, который четко подходит под заданные требования. В силу того, что кирпич «Литос» имеет четкие размеры, т.е. разбросы в геометрии минимальны, расплывчатые размеры или неровности кладки являются для него нехарактерными.

Если рассмотреть качественную кладку традиционного кирпича, то сперва потребуется замазать раствором все швы и только после этого расшить их. Это приводит к тому, что блоки пачкаются, потом их проблематично отмыть. Гиперпрессованный кирпич в силу своих свойств облегчает кладку, поскольку расшивка не нужна. Чтобы увеличить прочность наружной части стен дома, предпочтение стоит отдавать этому материалу.

Несмотря на все положительные качества, рассматриваемое изделие имеет существенный минус — высокую стоимость

Кроме этого, внимание стоит обратить на большой вес камня, что сказывается на увеличении нагрузки на основание строения; требуются дополнительные затраты на его укрепление

Виды по назначению

Гиперпрессованный кирпич в зависимости от сферы использования бывает:

- рядовой;

- облицовочный.

Рядовой кирпич

Рядовой кирпич может быть пустотелым и полнотелым. Полнотелый рядовой кирпич не имеет полостей, потому вес у него очень большой, а теплопроводность – высокая. Для строительства стен такой кирпич не применяют, из него делают арки, колонны и прочие подобные элементы.

Рядовой пустотелый кирпич имеет полости, из-за чего весит на 30% меньше, лучше держит тепло, меньше деформируется. Могут использоваться для возведения несущих стен, но в этих целях применяются редко.

Кирпич «Лего» — разновидность пустотелого рядового кирпича. Название получил за схожесть с одноименным детским конструктором. У него есть два симметричных круглых отверстия диметром по 75 мм. За их счет проще выполнять кладку, невозможно сбиться, и даже у неопытных мастеров получается ровная кладка.

Облицовочный кирпич

Ассортимент облицовочного гиперпрессованного кирпича впечатляет. Используется широкое разнообразие цветов, также отличается фактура. На лицевую сторону кирпича могут наносить сколы, трещины, выбоины, за счет чего имитируют натуральный камень. При грамотном подходе дом можно превратить в настоящий средневековый замок.

Технология производства кирпича

Оборудование для производства гиперпрессованного кирпича объединено в одну линию, которая подразумевает несколько технологических этапов обработки. На преовм этапе производится отбор сырья при помощи специальной проснеивательной машины. Слишком крупные элементы отправляются в отходы, а прошедшее проверку сырье движется далее на первое предварительное спрессовывание. После этого производится контроль, а при необходимости и корректировка влажности.

Для этой цели служит специальная сушильная печь, которая позволяет выпаривать лишнюю влагу и добиваться требуемого значения. Затем производится добавление в состав специальных элементов, которые улучшают сцепляемость песчинок между собой, а также служат для удаления лишнего воздуха из материала. Затем производится второе предварительное прессование.

После этого в состав вводятся добавки, повышающие морозостойкость и другие важные эксплуатационные параметры кирпича, и производится окончательное спрессовывание под давлением около 20 мегапаскаль. Готовая продукция обязательно проходит контроль качества по различным параметрам. Только после результатов проверки партия допускается к продаже или же при неудовлетворительных итогах отбраковывается и отправляется на вторичную переработку.

Преимущества

К преимуществам гиперпрессованного кирпича относятся:

- материал не требует высоких затрат на обжиг;

- при изготовлении кирпича можно использовать отходы различных производств;

- практически безотходное производство;

- возможность изготовления готовых изделий с большим количеством различных фактур и расцветок;

- возможность применения при повышенной влажности и высоких температурах;

- отсутствие ограничения этажности возводимых зданий;

- возможность выполнения всех видов кладки, как основных конструктивных элементов, так и отделочных;

- возможность использования для декорирования помещений и в ландшафтном дизайне;

- возможность (при изменении исходных материалов) широкого моделирования последующих свойств и характеристик;

- малое количество отходов в процессе транспортировки и укладки.