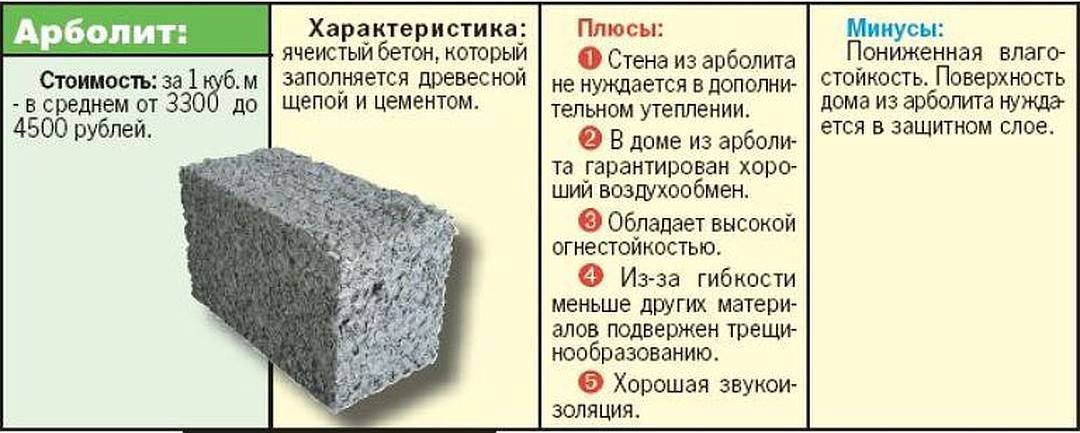

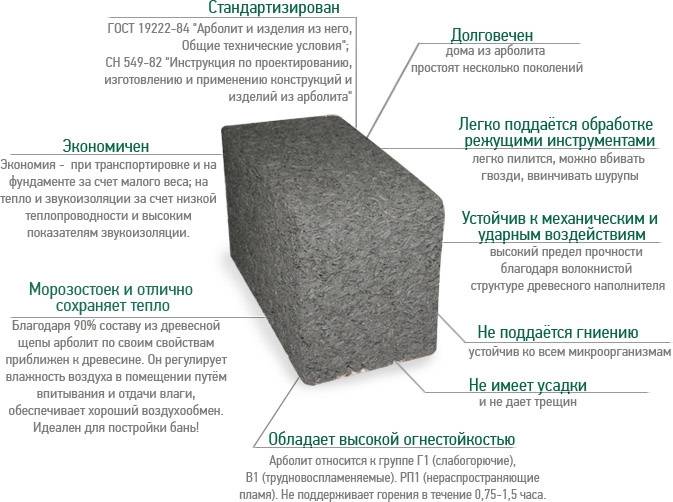

Плюсы арболита

Преимущества арболита заключаются в следующем:

- — высокие теплоизолирующие свойства, как следствие – повышение энергоэффективности здания

- — отличная звукоизоляция

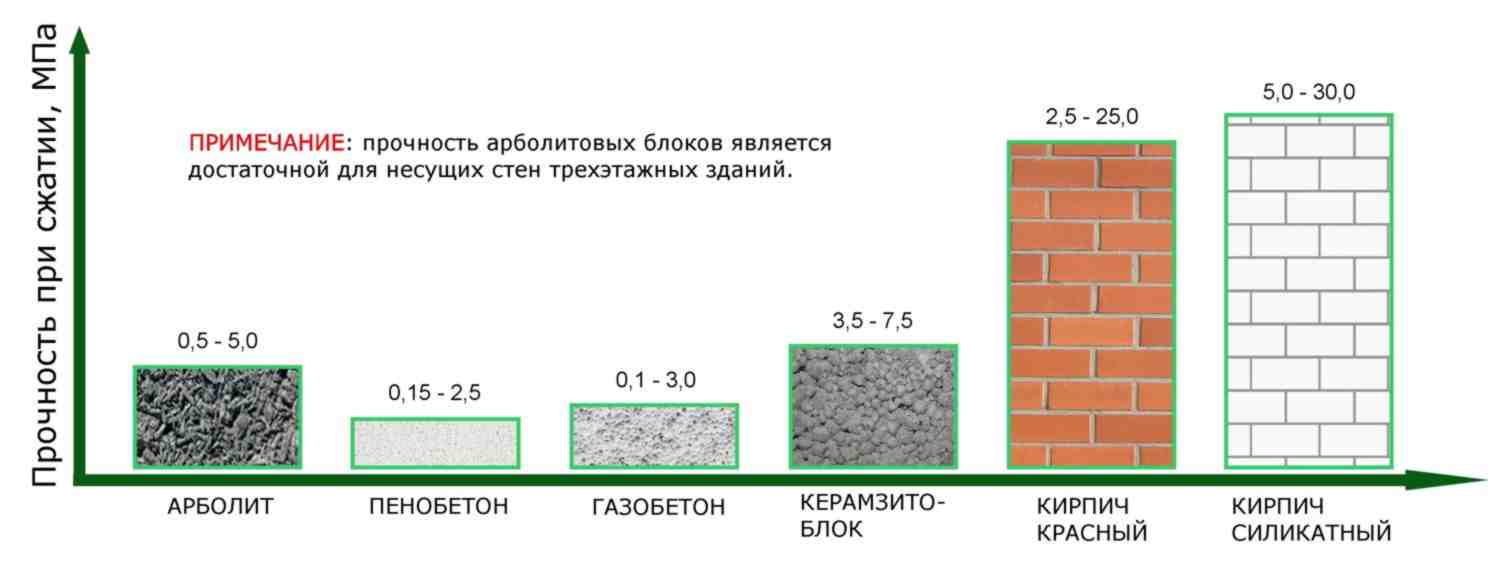

- — прочность, отличная работа на сжатие и изгиб, высокая трещиностойкость. Арболит не скалывается по всем направлениям, материал полностью изотропный

- — очень легкие, зданию не требуется мощный фундамент. Это при значительных прочностных показателях арболита на сжатие и гибкости. Для одноэтажных нетяжелых сооружений кладка стен из арболита выполняется без междурядного армирования.

- — легкость обработки. Блоки можно сверлить, пилить, резать и штробить. А также без проблем проделывать отверстия для инженерных коммуникаций

- — стойки к эрозии, коррозии, не гниют, не образуют плесень и налет на поверхности, особенно при проведении предварительной обработки древесных заполнителей

- — высокая скорость кладки, по сравнению с кирпичной. Монтажные работы упрощаются по причине легкого веса, что экономит трудозатраты и время строительства

- — долговечность. Эксплуатируются уже более 50 лет.

- — пожаробезопасны

- — экологичны. Дом из арболита «дышит», в нем хороший микроклимат, и производство блоков не наносит вреда окружающей среде. Химдобавки, вводимые в замес, безопасны.

Характеристики клея для пеноблоков

Волма. Подходит для пористого пенобетона. Выравнивает поверхность кладки: допустимая толщина слоя 5 мм. Универсален: используется для блоков и железобетонных плит.

Титан. Пенистый клей в баллонах. Аналог цементных клеев. Наносится полосами, упрощает процесс возведения стен. Надежен. Минусы: при применении требует определенных навыков, не рекомендуется в качестве опорного слоя – деформируется под большой нагрузкой

Кнауф. Содержит гипсовые добавки. Универсален. Подходит для кладки и выравнивания стен, монтажа плит. Экономичен. Быстро сохнет во время укладки.

Основит Селформ. Используется в летний период. Считается идеальным сезонным клеем. Экономичен. Мелкодисперстный и однородный по составу.

На представленных фото клея для пеноблоков хорошо видно, как выглядят упаковки. Их без труда можно найти среди остальных строительных смесей. Внимательно смотрите на вес пакета. Он бывает разным.

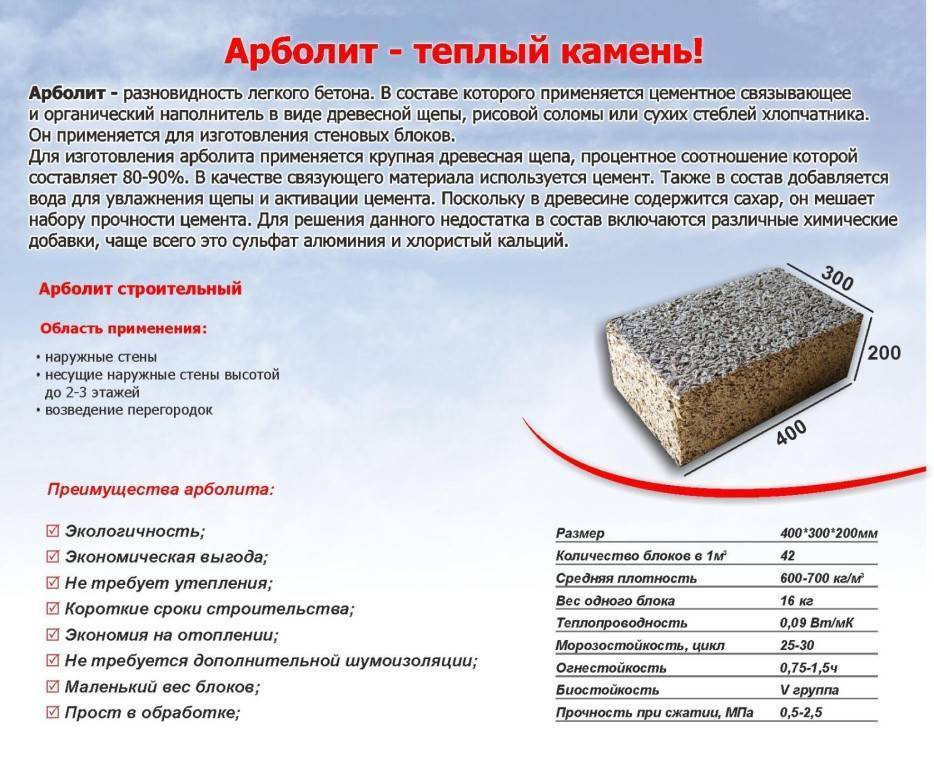

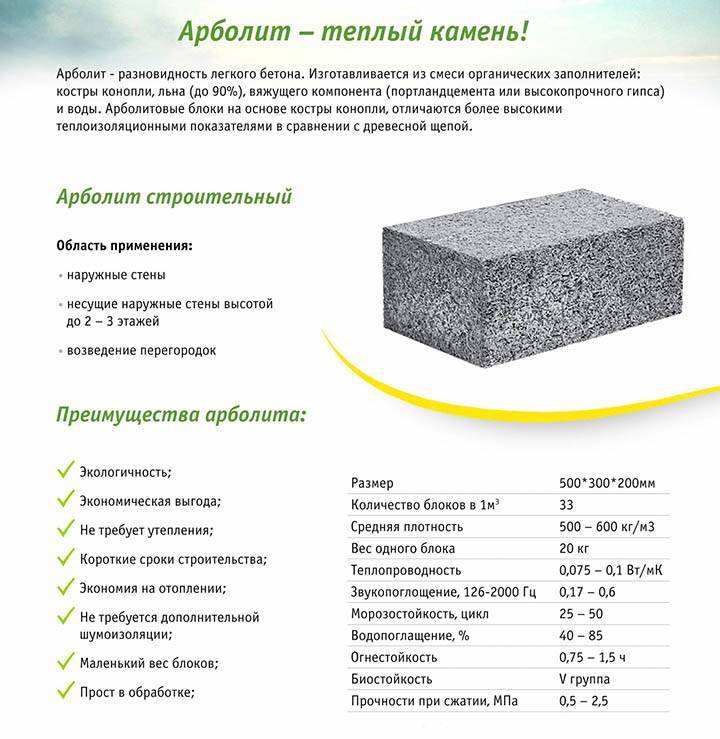

Арболитовые блоки – состав, производство, станки

Одним из широко применяемых в частном строительстве материалов на основе бетона является арболит. Помимо основных компонентов, цемента и песка, в его состав входят измельченные продукты деревообработки – щепа, стружка или опилки. Их общая объемная доля достигает порядка 80-90 %. Также в ходе производства в массу арболита, когда происходит перемешивание компонентов в смесительном оборудовании, для улучшения свойств могут добавляться – известь, жидкое стекло, хлористый или сернокислотный кальций.

Арболитовые блоки на 90 % состоят из древесной щепы, и потому обладают аналогичной дереву теплоизоляциейИсточник siteapi.org

Арболит обладает следующим набором практических характеристик:

- Минимальная теплопроводность, сопоставимая с древесиной.

- Огнестойкость до 200-300°C.

- Водостойкость, влагонасыщаемость не более 50 %.

- Паропроницаемость, сохранение здорового микроклимата.

- Звукоизоляция.

- Механическая прочность.

- Экологическая чистота.

- Инертность к биологическим факторам разрушения.

- Морозостойкость до 40 циклов.

- Низкая плотность – порядка 500-600 кг/м³, обеспечивающая легкость транспортировки и монтажа, а также минимум требований к основанию.

- Минимальная себестоимость.

Благодаря такому набору качества, а также легкости и большим габаритам строить дом из арболитовых блоков получается легко, быстро и недорого.

Производство

Производство арболитовых блоков начинается с выбора оборудования для изготовления наполнителя. В качестве него используется хорошо просушенная хвойная щепа габаритами примерно 30 х 8 х 4 мм. Применение более крупной фракции приведет к повышенной хрупкости материала и необходимости дополнительной армировки, а меньшей – к существенному утяжелению.

Изготовление арболита в домашних условиях требует определенных навыков и опытаИсточник blog-potolok.ru

Технология сводится к следующим этапам:

- Смешивание исходных компонентов до однородной массы.

- Заливка раствора в блок-формы.

- Прессование.

- Затвердевание материала.

- Разборка лотков.

- Сушка и набор прочности.

Если рецептура применена правильно, блоки высыхают через 2-ое суток. Достаточную для строительства прочность они наберут не ранее, чем через 3-4 недели. При промышленном выпуске для этой цели их помещают в специальные сушильные камеры с поддержанием заданного температурно-влажностного режима. При изготовлении в быту отпрессованные изделия располагают в тени и накрывают пленкой. Затем, спустя 3-4 дня, их переносят в помещение и укладываются на бетон, а еще через неделю – друг на друга в пачки.

Недостатки кустарного способа:

- Несоответствие стандартам ГОСТа.

- Недостаточная прочность при ручной трамбовке.

- Существенный разбег в плотности.

- Необходимость поиска или изготовления различного рода технических приспособлений.

Видео-пример изготовления блока из цемента, песка и опилок:

Станки

Для изготовления арболита потребуются следующие станки:

- Щепорез, дробилка, рубильная машина. Применяются для создания щепы необходимого объема.

- Смесительная станция. Предназначается для перемешивания исходных компонентов до однородного состояния.

- Вибропрессовальный станок для арболита.

- Сушильная камера. Улучшает качество и скорость просушки блоков.

При необходимости, наличии опыта и определенных технических навыков все оборудование можно заменить на более простое и самодельное. Например, вместо смесительной станции применяется автоматическая бетономешалка, в качестве вибростола – подпружиненная поверхность с подсоединенным перфоратором, при этом прессование осуществляется вручную ударным способом.

Видео-пример изготовления шлакоблоков:

https://youtube.com/watch?v=9KzsKEbizJI

Коротко о главном

Изготовление блоков из бетона или арболита с целью постройки собственного дома оправдано с экономической точки зрения. Технология включает несколько основных этапов:

- Подготовка опалубки.

- Смешение компонентов.

- Заливка формы.

- Уплотнение, прессование.

- Затвердевание.

- Сушка.

- Складирование для завершения набора прочности.

Монтаж ленточного фундамента

На твердых грунтах с низким расположением грунтовых вод можно воспользоваться мелкозаглубленным ленточным фундаментом под арболитный дом. Порядок работ в этом случае будет следующим:

- сначала производится очистка площади под дом от мусора и всего, что будет мешать строительству;

- периметр участка огораживается колышками;

- по разметке требуется выкопать траншею глубиной приблизительно полметра;

- дно траншеи должно быть чистым и ровным;

- затем нужно сделать опалубку;

- на дно конструкции укладывается подушка из песка и щебня;

- следом выполняется слой гидроизоляции;

- следующий этап – это армирование, которое должно быть выше песчано-щебневой подушки;

- теперь пространство между опалубкой требуется залить бетонной смесью;

- залитый раствор необходимо тщательно утрамбовать;

- на застывание бетона требуется около месяца;

- в течение этого времени фундамент укрывают полиэтиленом и периодически поливают водой, чтобы край не пересох.

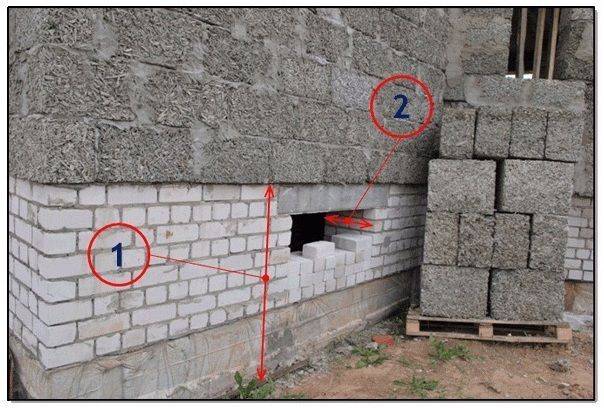

Схема ленточного основания В целях экономии вместо бетона можно использовать арболитовую смесь. Для этого нужно взять цемент, известь и древесную щепу, которая пролежала на воздухе в течение 3-4 месяцев. Ингредиенты берутся в пропорции: 1:1:9, следовательно, большую часть смеси составляет древесина. Для усиления тех или иных качеств раствор может на 2-4% состоять из других добавок.

Пояс 5 рядов кирпичной кладки Боковые стороны такого основания обязательно изолируют кирпичом. Кладка требуется не только сбоку, но и сверху. При строительстве стен из арболита требуется обязательно выполнить пояс, состоящий как минимум из пяти рядов кирпичной кладки.

Срок службы камней из арболита

Долговечность арболита в основном зависит от технологии производства, если все выполнить в точности с требованиями ГОСТ — материал способен прослужить более 50 лет.

Причины уменьшения нормативного срока эксплуатации таких камней:

- Попадание влаги в толщу материала.

- Неправильно выбранная щепа.

- Нарушение пропорционального состава компонентов рабочей смеси.

- Наличие в древесине сахарозы, которая притягивает влажность и создает питательную среду для гнили.

Для того чтобы этому препятствовать, щепу предварительно минерализуют, замачивая в хлористом кальции и прочих составах.

Помимо всего этого, отдельные изготовители практикуют обрабатывание щепы антисептиком и антигрибковыми раствором. Такую обработку можно провести и после возведения стеновых конструкций до отделочных работ.

- Растрескивание блоков по причине зимнего пучения грунта.

- Неправильные условия хранения блоков во влажной среде.

Мероприятия по повышению эксплуатационных характеристик арболитовых стеновых изделий:

- Предварительная подготовка щепы. Для максимального удаления водорастворимых веществ из древесины, используются химические, физические и биологические способы обработки.

- Группа мероприятий по оптимизации состава рабочего раствора:

- Правильная селекция фракции древесного наполнителя с выполнением положений ГОСТ, а также с помощью комбинированного способа заполнения ингредиентов: песок, полистирол и иных материалов.При таком способе, прибавляемое в смесь заполнителя вещество дает возможность несколько сократить % опасных для цемента веществ компонентов, сохраняя потребительские характеристики, полученного изделия.

Так уменьшение щепы, приводит к сокращению количества сахара и его негативного влияния на цемент, что также повышает прочность арболита, например, при увеличении процентного состава песка или полистирола. Впрочем, последним компонентом злоупотреблять не стоит, поскольку в целом будет падать экологическая безопасность материала, а прочностные характеристики станут меньшими.

- Эффективная модификация цементного раствора различными ускорителями и пластификаторами, что приводит к существенному сокращению сроков твердения и повышения крепости блоков.

Для этого в процессе производства арболитовых конструкций добавляют различные химдобавки: в виде ускорителей твердения, соединений, уплотняющих внутреннюю структуру, на основе латексов и ПВА, суперпластификаторов, добавок минерального происхождения в виде известняка с жидким стеклом и воздухововлекающих смоловидных добавок.

- Мероприятия на этапе затвердевания рабочей массы: термическая обработка, в ходе которой затвердение рабочей массы происходит в изолированной теплой камере с использованием тепла выделяемого при гидратации цемента и электростабилизация.

Клей для кладки газобетона

Основные компоненты клея (специальные клеевые смеси или

тонкослойные мастики): цемент, песок мелкой фракции, полимерные связующие,

модифицирующие добавки, наличие которых позволяет раствору не застывать при

температуре -10°С.

Инструмент для нанесения клея на газобетонные блоки

На рынке появился новый инструмент, упрощающий нанесение

клеящего раствора (контролируемая толщина клеевого слоя при укладке газобетона)

– специальный контейнер, кельма-ковш или каретка для газобетона. Это разные

названия одного и того же приспособления.

Каретка для газобетонаНанесение клея с помощью каретки (кельмы)

Благодаря этим устройствам, кладка газобетонных блоков

выполняется быстрее и с минимальным расходом клея, а стоимость работ снижается.

Преимущества клея для газоблоков:

пластичность материала и мелкофракционный наполнитель (не

более 0,63 мм) позволяет достичь толщины шва в 2-3 мм. Т.е. расход снижается

как минимум в 4 раза, а толщина шва уменьшается, что сокращает общую площадь

стыков и, как следствие, исключает рост теплопотерь через швы;

на мешок сухой клеевой смеси (25 кг) требуется всего 5,5

литров воды. Это означает, что влажность газобетона существенно не повысится;

состав клеевого раствора всегда одинаковый, что позволяет

обеспечить одинаковые показатели склеивания;

в состав смеси входят добавки (противоморозные), придающие

ему морозоустойчивость и влагостойкость;

клей может использоваться в качестве шпатлевки. Это

исключает появление остатков;

количество клея из готовой смеси проще замесить столько, сколько нужно

для работы;

наличие специальных зимних клеев для газобетона позволяет

выполнять работы в холодное время года;

клей способен затвердеть без усадки.

Единственный условный минус клея – время схватывания. Клей

застывает около 10 мин. На первом этапе это может создать определенные

сложности для новичков.

Как правильно использовать клей для газобетона

хранить в тепле (не ниже +5°С);

замешивать теплой водой (до +60°С);

газобетон не должен быть покрытым снегом (в этом случае

увеличивается его влажность, а значит, уменьшаются свойства клея);

клеевые шпатели или каретки следует держать в теплой воде;

использовать емкости только для клея, в противном случае

возможно появление более крупных примесей. На свойствах клея это существенно не

скажется, а вот на толщине слоя – обязательно (как следствие, перерасход

клея).

Эти рекомендации не указаны на упаковке клея, а получены из

практического опыта.

В качестве основного аргумента, приверженцы классического

рецепта цементного раствора называют высокую стоимость клея. Правильно и

объективно, клеевая смесь дороже. Но если учитывать, расход клея для газобетона

на м3, то получается, что мешка клеевой смеси хватает на кладку 1 м.куб газобетона, а

«домашнего» раствора только на треть, то перерасход средств очевиден.

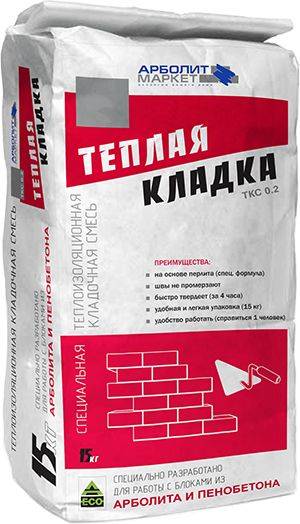

Растворы для арболитовых блоков

Сам строительный блок хорош. Но надо приложить усилия, чтобы не испортить некачественным раствором. Два блока при соединении становятся монолитом в том случае, если раствор подобран верно.

Есть несколько видов растворов, в которых нужно разобраться:

- Цементно-песчаный состав. Это самая простая смесь, ее чаще других используют в строительстве, но для арболита самая неподходящая. Данный раствор превращается чуть ли не в камень, когда схватывается. Но он слишком хорошо пропускает тепло, а значит, швы станут слабым местом, через которые холод будет легко просачиваться. В принципе, он подойдет при постройке сарая или другого нежилого помещения, где температура воздуха и не должна быть слишком высокой.

- Перлитовая смесь. Ее куда чаще используют в кладке арболита. Она более предпочтительна, нежели предыдущий вариант. Перлит —особая вулканическая порода. Работать с ней непросто, так как порошок легко разлетается во все стороны. Но при этом, в отличие от цементно-песчаной смеси, он сберегает тепло и не выпускает наружу. Мелкие частицы позволяют сделать раствор, который хорошо проникает в полости блоков и делает из них надежный монолит.

- Специальный клей, предназначенный для ячеистых блоков. Считается наиболее подходящим для кладки арболита своими руками. Он так же хорошо сберегает тепло, является экономичным, прочным, как и перлитовая смесь. Только с ним работать выходит куда проще.

Также арболит укладывают на монтажную пену. Этот продукт обеспечивает хорошее сцепление. Он также гарантирует хорошую теплоизоляцию. Но недостаток такой смеси в том, что уложить блоки ровно на нее сложно. Этим она значительно «проигрывает» специальному клею и перлиту.

Рецептура состава и расход составляющих на 1 куб арболита

Пропорции для замеса всех компонентов между собой такие:

цемент : наполнитель : вода с внесенными химикатами — 1 : 1 : 1,5.

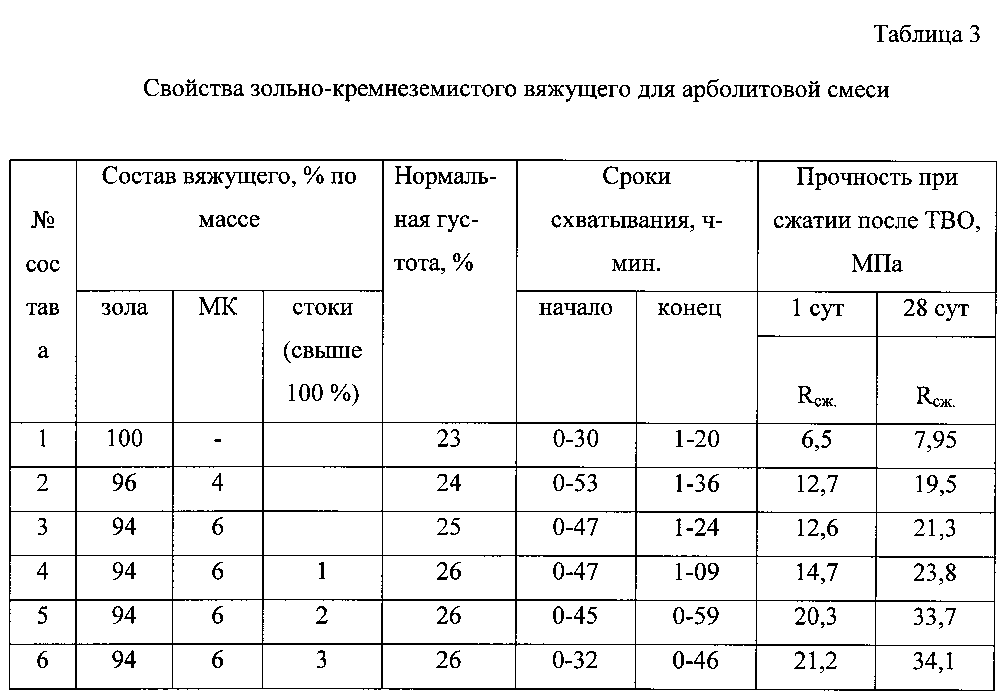

В таблице приведены примерные значения расхода цемента, щепы и добавок в зависимости от плотности блока из расчета на 1 м3 готовой продукции:

| Назначение | Класс блока по прочности | Щепа, кг | Цемент, кг | Хлористый кальций, кг | Вода, л |

| Теплоизоляция наружных ограждений | В0,75 | 180…190 | 280…300 | 8 | 330…360 |

| Теплоизоляция кровли, полов | 1,0 | 200…210 | 300…330 | 8 | 360…390 |

| Хозпостройки, одноэтажные дома | 1,5 | 220…230 | 330…360 | 8 | 390…430 |

| Двухэтажные коттеджи | 2,5 | 240…250 | 360…390 | 8 | 430…480 |

Для изготовления блоков нужна хорошо высушенная щепа, цемент марки от М300 и выше — для устройства теплоизоляции, от М 400 — для стеновых камней.

Химические добавки составляют 2–4% от общей массы. Применяются следующие пропорции добавок:

- хлорид кальция и сульфат алюминия в соотношении 1:1 – менее 4% от массы цемента;

- хлорид кальция и сульфат натрия в соотношении 1:1 – менее 4%;

- хлористый алюминий и сульфат алюминия в соотношении 1:1 – менее 2%;

- хлорид кальция и хлористый алюминий в соотношении 1:1 – менее 2%.

Силикаты натрия или калия используют в аналогичных пропорциях.

Кратко о технологии и рецептуре

Щепа и цемент смешиваются до однородного состава, причем важно, чтобы цемент не осел вниз емкости. Затем смесь затворяют водой с растворенными химическими добавками.

Полученный арбобетон разливают по формам в течение получаса

При промышленном производстве используют вибростолы и разъемные формы, при построечном изготовлении смесь готовят в бетономешалке, в формы заливают послойно с трамбованием. Затвердение смеси происходит в форме в течение суток, затем блоки выставляют на дозревание.

При изготовлении блоков своими руками главное — соблюдение пропорций и использование качественных исходных компонентов.

Приготовление кладочного раствора

Выбор подходящей разновидности делают на основании качества геометрии блоков. Если нужны швы от 8 мм, то необходимо свести к минимуму потери тепла через них. Поэтому в их состав добавляют различные утепляющие компоненты.

Для стен из арболитоблоков используют следующие виды:

1. Цементно-песчаный. Можно приготовить самостоятельно или купить готовую сухую смесь. Оптимальные пропорции — на 1 часть цемента 3 ч песка. Этот вариант допустим лишь для камней с идеальной геометрией. Широкие швы неизбежно становятся мостиками холода.

2. Перлитовый. Относится к теплым, отличается намного лучшим показателем по предотвращению потерь тепла. Можно купить готовые смеси перлитового песка с цементом, но дешевле делать их своими силами. Для приготовления понадобятся 1 часть цемента, 2 ч обычного песка и 3 части ч из вспученного перлита. Готовить массу лучше в бетономешалке: сначала засыпают перлит, затем вливают воду. Перлит сразу вбирает в себя всю влагу (приобретает вид сухого порошка), при смешивании с цементом и песком начинает ее отдавать, поэтому нельзя добавлять воду до всыпания остальных компонентов.

3. Кладочная теплая масса с микрощепой. Для ее приготовления используют готовую пескоцементную смесь марки не ниже М-200 и обработанную мелкую щепу. По сути получается монолитная арболитовая стена. Микрощепу можно купить у производителей блоков. Расход: 1 мешок (180 л) на 2 м3 раствора. В отличие от перлитовой не дает усадку. Рецепт: 1 часть цемента, 1 ч песка, 2 ч микрощепы, пластификатор — профессиональный или простое жидкое мыло.

4. Цементно-песчаный с опилками (опилкобетон). Рецепт: 1 ведро цемента, 2 ведра песка, 2 ведра опилок, раствор из 150 г хлористого кальция, 15-20 г жидкого мыла.

5. Клеевые сухие смеси (клеи монтажные). Допустимая толщина слоя для них — 2-5 мм. Готовые массы пригодны для склеивания камней, имеющих отклонения по размерам до 1 мм.

6. Пенополиуретановый клей-пена для изделий из ячеистых бетонов с отклонениями по высоте до 1 мм. Некоторые марки такого средства пригодны только для внутренних стен и перегородок. Расход 1 баллон 850 мл на 10 м2.

Пошаговая инструкция по кладке первого ряда

- Разметить по схеме места расположения дверных проемов и стыков между внешними и внутренними стенами. Для этой цели применять арболитовые камни (без раствора).

- Приготовить массу. Наносить ее на торец, контактирующий со следующим изделием, и верхнюю поверхность.

- На каждом стыке стен установить по два блока под прямым углом по отношению друг к другу. Для первого ряда выбирают камни с минимальными отклонениями по размерам. Между углами натянуть шнуры.

- Уровнем проверить положение элементов.

- Выложить по схеме первый ряд. Арболит режут болгаркой или дисковой пилой, уровнем проверяют точность.

- Продолжают монтаж последующих рядов не ранее, чем через сутки после завершения первого. Если необходимо ускорить процесс, то в раствор добавляют затвердители.

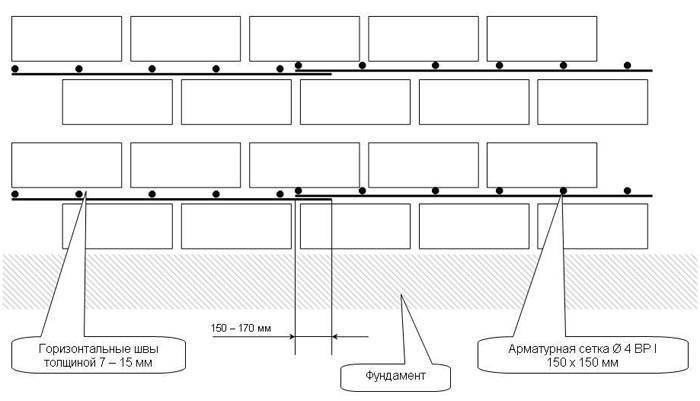

Руководство по укладке остальных рядов блочных стен

- Все последующие ряды начинают размещать с углов.

- Кладку арболита ведут, как кирпичную, в шахматном порядке — вертикальные швы между блоками разных рядов не должны совпадать, смещение делают на полкамня.

- Через каждые два ряда смесь в швах разравнивают по поверхности камней.

- В каждом третьем-пятом ряду поверх раствора настилают армирующую сетку.

- За день выкладывают не более трех рядов.

- Для усиления делают армопояс. Это монолитная железобетонная полоса, на которую опираются плиты перекрытий и стропильная система. Монтируют из специальных U-образных блоков с выемкой. В желоб помещают арматуру и заливают бетон.

- Перемычки над проемами усиливают готовыми железобетонными или металлическими балками. С каждой стороны перемычка должна опираться на стену минимум на 20 см.

Ошибки могут быть связаны с неверным выбором толщины шва и клея, результат — мостики холода.

Кладка блоков зимой

Особенности монтажа при низкой температуре воздуха на улице:

- Резку камней производят заранее, внутри помещения, чтобы не тратить время на эту работу на улице.

- Раствор разводят теплой водой, в отапливаемом помещении. Порции замешивают такими, чтобы смесь не успевала замерзать.

- Укладку блоков делают секциями. Выкладывают сразу до 7 коротких рядов. Тогда смесь успевает схватиться до замерзания под весом уложенных камней.

- В цементно-перлитовый состав допустимо добавлять противоморозные присадки.

Источник

Технология производства

Есть несколько способов получить арболит – ручное производство и на полуавтоматических станках. Полностью автоматизированной линией пока не хвастался ни один пока остается технология показанная на видео:

Полный цикл производства, делается арболит своими руками или в заводских условиях, схематично выглядит следующим образом:

Подготовка досок. Очистка их от коры, грязи и прочего мусора. Если в арболитовый блок попадет подгнивший кусок коры, то это нарушение технологии. Дробление досок на щепу. Надо не выходить за рамки определенных ГОСТом размеров 3-5х5-10х25 мм (высота-ширина-длина), иначе качество арболита будет сомнительным. Подготовка, дозировка и смешивание компонентов. Перед применением щепа выдерживается под открытым небом не меньше 4-х месяцев или же вымачивается в минерализованном растворе (сульфат алюминия, хлорид кальция, жидкое стекло). Дозировка выполняется весовым или объемным методом. Смешивание проводится 5-10 минут, чтобы цемент покрыл всю щепу. Далее полученная масса засыпается в формы, предварительно смоченные водой, и трамбуется

Это ключевой этап и с трамбовкой надо соблюдать осторожность – если применять для этих целей вибростол, то процедура не должна быть дольше 30 секунд. В противном случае цемент, как более тяжелый, просто начнет опускаться на дно. В опалубке и под гнетом блоки оставляются на сутки

После распалубки блоки сохнут на солнце в течение 3-4 дней. Для полного соблюдения технологии их надо выдержать на сушке 3 недели. После этого будет разрешена их транспортировка

В опалубке и под гнетом блоки оставляются на сутки. После распалубки блоки сохнут на солнце в течение 3-4 дней. Для полного соблюдения технологии их надо выдержать на сушке 3 недели. После этого будет разрешена их транспортировка.

Какие добавки используются для смесей

Если сооружение возводится при температуре воздуха ниже 5 градусов по Цельсию, то монтажные смеси схватываются быстрее, сокращается их время жизни. При температуре ниже нуля, применение раствора без добавления морозостойких присадок запрещено. В составе клеевых составов, которые маркируются как «зима», уже содержатся необходимые добавки, поэтому перед применением, их введение не нужно. Преимущественно зимние клеевые газобетонные составы используются без каких-либо ограничений при температуре до -15 градусов.

Чтобы приготовить морозостойкую ЦПС нужно в готовую смесь вводить морозостойкие добавки с учетом ГОСТ 24211. Химические средства производятся в виде гранул, порошков, жидкости. Наиболее распространена продукция от брендов CEMMIX, SIKA, Криопласт.

Сколько набирает прочность?

Скорость твердения у классических растворов составляет 2 суток. Если в качестве базового компонента для изготовления кладочной смеси был выбран быстротвердеющий цемент, то это время сокращается до 24 часов. За сутки он полностью кристаллизуется, наберет конечную прочность и жесткость.

Схватываться смесь начинает уже через 45-60 минут, средняя продолжительность составляет 120 минут при температуре +20 градусов. Однако если она снижается до нуля, этот срок увеличивается до 20 часов. До момента схватывания раствора нужно избегать перепадов влажности, температурных скачков и сквозняков. Поэтому приступать к кладке рекомендуется при благоприятных погодных условиях. Если на улице или в помещении будет слишком жарко и сыро, то этот процесс может сократиться в 2 раза.

Эти сроки нужно учитывать при строительстве любого объекта из керамзитобетонных блоков, в противном случае швы могут пойти трещинами, начнут деформироваться и скалываться, со временем с них осыплется отделка и стена начнет разрушаться.

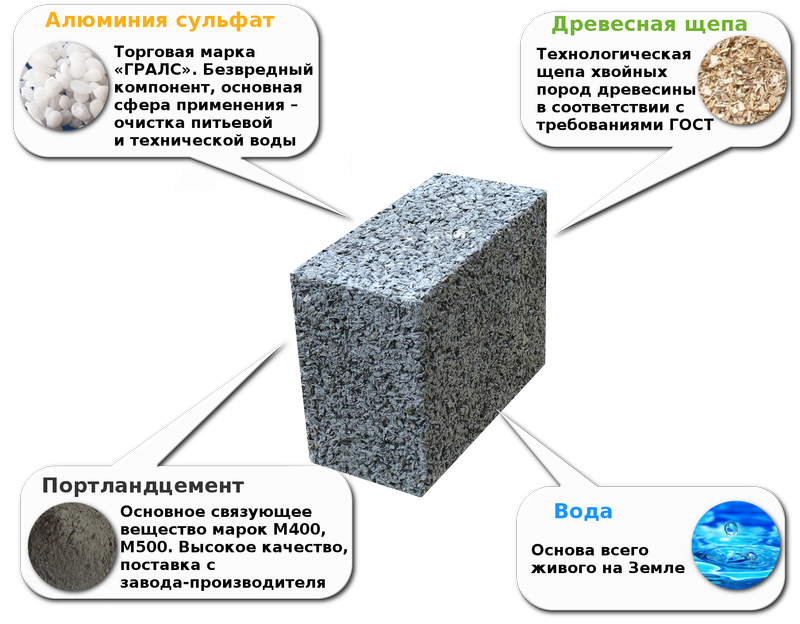

Материалы для арболита

Арболит любой марки изготавливается из 3-х основных составляющих, с добавлением некоторых химических препаратов:

1. Органические наполнители:

- щепа;

- древесная стружка;

- опилки.

2. Заполнитель (связующее) – портланд цемент марки 400 или 500.

3. Вода.

Химические добавки необходимы в первую очередь для нейтрализации содержащегося в древесном материале сахара. Частично эта же задача решается обязательной выдержкой щепы, стружки и опилок на открытом воздухе в течение 3 – 4 месяцев. Кроме того, во время такого проветривания древесина теряет значительную часть внутренней влаги.

Желательно использовать все 3 фракции древесных отходов для наилучшего наполнения арболита. Щепа не должна быть большой: не длиннее 40 мм (желательно 25 – 30) и не толще 5 мм (желательно 1 – 2). Такая щепа получается при цилиндровывании стволов деревьев для рубленых домов или при строгании.

Лучше всего использовать древесные отходы хвойных пород: сосны, ели, пихты, но также можно использовать и щепу лиственных пород. Нельзя применять деревоотходы лиственницы и бука. Также не рекомендуется использовать щепу и стружку сухой древесины, только свежеспиленные деревья дадут игольчатый (с острыми и ворсистыми краями), наиболее пригодный для арболита материал.

О цементе и воде много говорить не будем, их количество вводится по пропорциям, корректируется экспериментальным путем и зависит от качества первого и степени влажности и характеристик наполнителя. А вот в качестве химических добавок для арболита используют следующие вещества:

- известь (гашеная или негашеная – в разных рецептурах);

- жидкое стекло (силикатный клей);

- хлористый кальций;

- сернокислый алюминий.

На предприятиях, промышленно выпускающих арболитовые блоки, этот список может быть раза в 3 внушительнее, но мы будем рассматривать только химдобавки, обычно используемые при изготовлении арболитовых блоков своими руками, те, на поиск которых вы не ухлопаете кучу денег и времени. Первые 2 компонента вы легко найдете в любом строительном магазине, а 2 других без проблем вам готовы выслать в небольшой фасовке сотни российских поставщиков.

Пропорции смеси для шлакоблоков

Для изготовления блоков шлак используется разного размера и включает несколько разных фракций. Это позволяет придать блокам более высокую прочность и улучшить теплотехнические характеристики. Просеянный шлак нужного размера перед тем, как начать готовить смесь, смачивают водой, чтобы улучшить его сцепление с цементом. Пропорции для изготовления шлакоблоков:

- 1,5-2 части воды;

- 3 части цемента М400;

- 2 части песка;

- 7 частей шлака.

Помимо шлака в смесь можно добавлять кирпичный бой, щебень, золу, гравий, гипс. Для экономии цемента можно четверть связующего заменить известью. Это не ухудшит качество готовых блоков.

Морозостойкость

Постепенное разрушение изделий при замораживании и размораживании происходит в результате расширения замерзающей в пустотах воды. Чем больше воды в них содержится, тем меньше циклов замораживания — размораживания способен выдержать материал без разрушения.

Низкое сорбционное влагопоглощение дает арболиту хорошую стойкость к промерзанию. Минимальное значение составляет F25 и доходит до F50. Защита арболита от прямого воздействия влаги, позволяет повысить реальную морозостойкость материала в конструкции. Кроме этого существуют реальные примеры эксплуатации зданий из арболита на протяжении 7 — 10 лет без повреждений для стен. Причем речь идет о стенах, которые ни чем не защищены от воздействия внешних факторов среды.

Это интересно: Идеи для дома: создаем уют своими руками