Основные недостатки

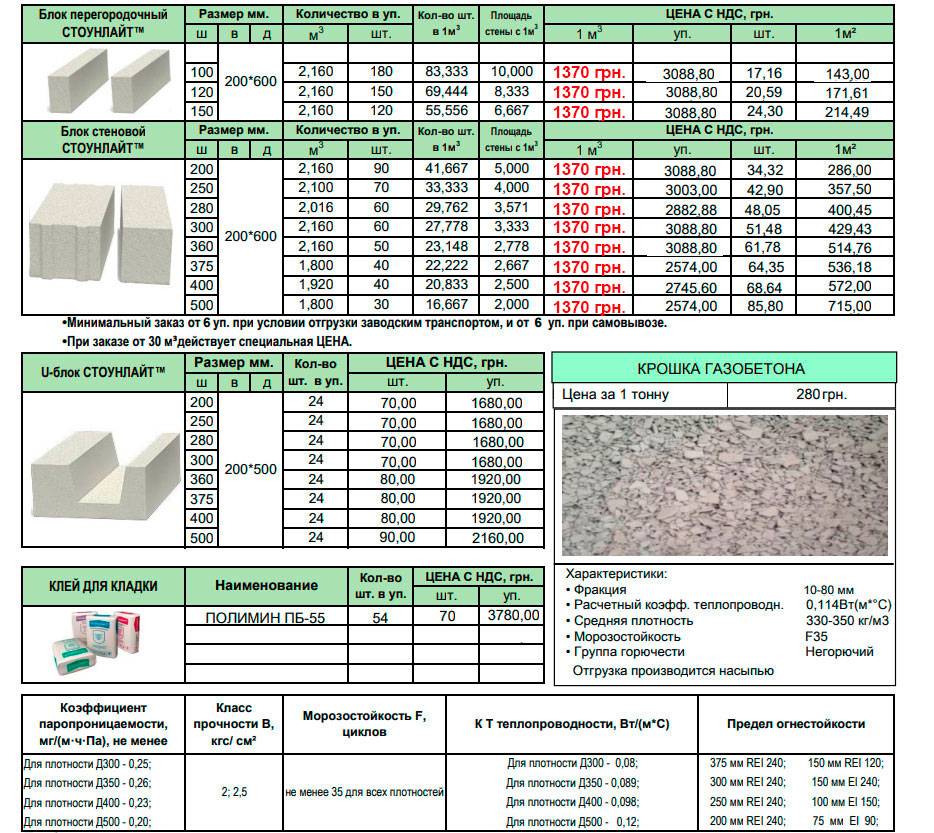

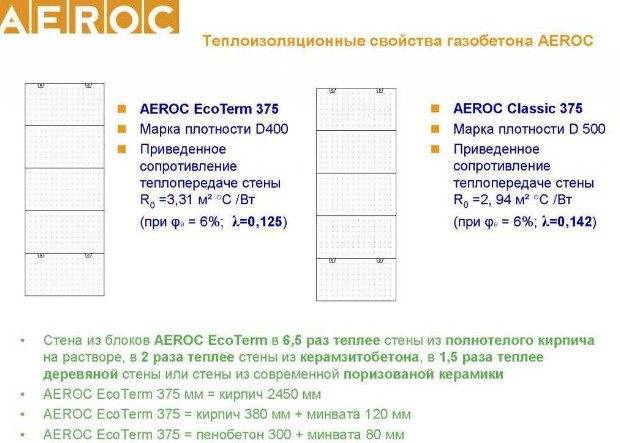

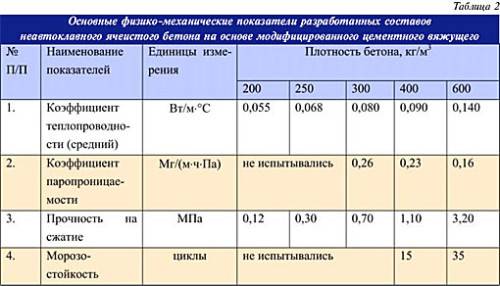

Таблица основных физико — механических показателей неавтоклавного ячеистого бетона

К сожалению, газобетонные блоки не лишены недостатков и имеют свои уязвимые места. И, пожалуй, самым большим недостатком такого материала является его хрупкость. В зависимости от марки данная характеристика проявляется по-разному. Однако в целом блоки из ячеистого бетона, выдерживающие большие нагрузки на сжатие, очень критичны к ударным нагрузкам.

При падении или ударе блок с большой вероятностью расколется или получит трещину. Поэтому лучше их не кантовать и не бросать

Транспортировка газобетонных блоков должна осуществляться в заводской упаковке на европоддонах с особой осторожностью при погрузочно-разгрузочных работах

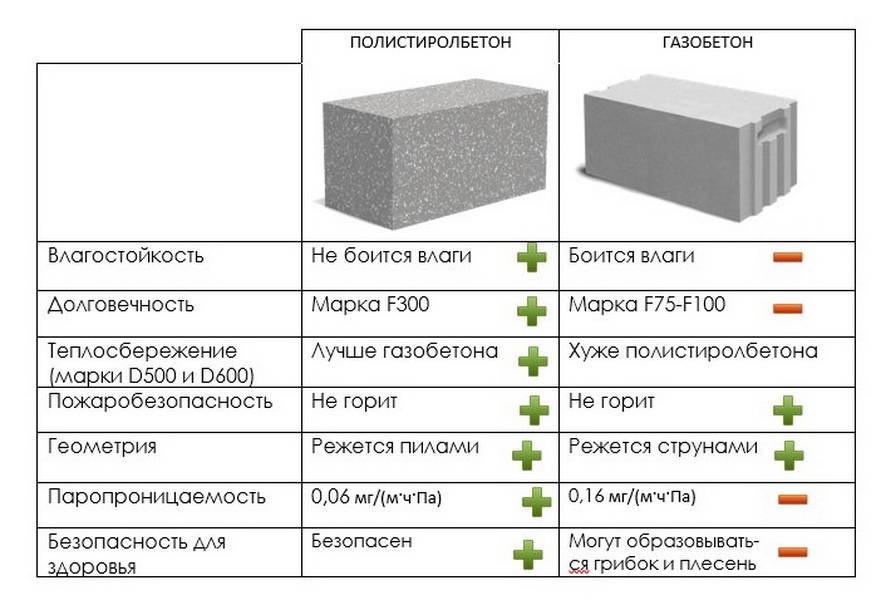

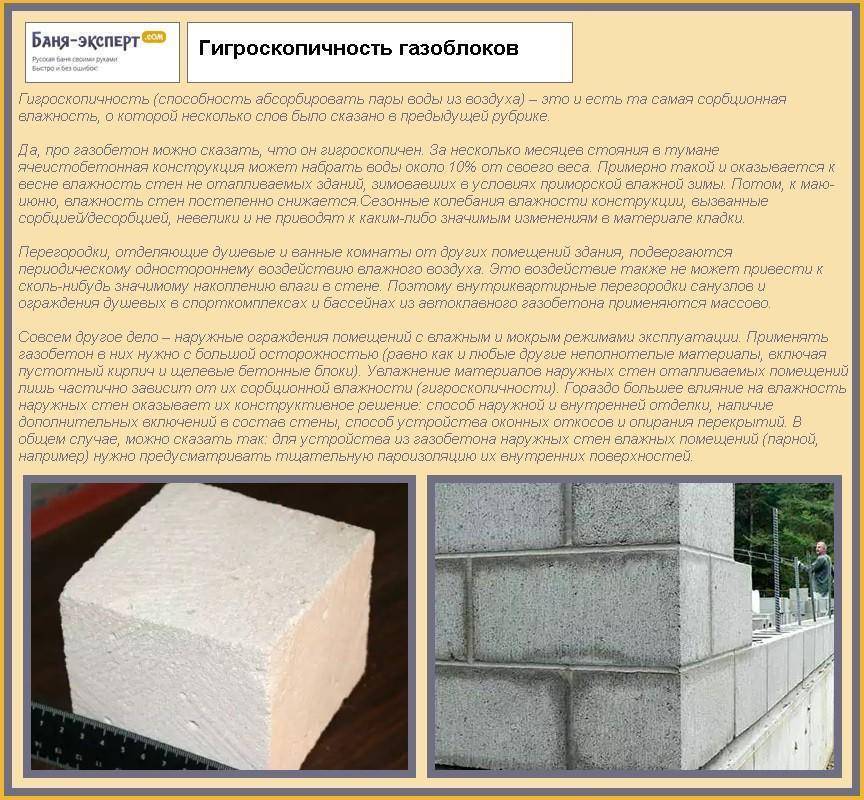

Газобетонные блоки гигроскопичны и достаточно активно поглощают влагу как в случае непосредственного контакта, так и из воздуха. При этом материал набирает вес, что приводит к уменьшению его прочности и ухудшению теплоизоляционных характеристик. При промерзании блоки могут разрушиться, поэтому лучше не хранить их под открытым небом, а уже построенные стены необходимо сразу заштукатурить. По этой же причине ячеистые блоки не используются при обустройстве фундаментов.

Способность материала впитывать влагу проявляется и при кладке, и при штукатурных работах. Блоки быстро отнимают воду из раствора и штукатурки, ввиду чего их эластичность быстро снижается, что создает ряд неудобств во время работы. В особенности это проявляется в летнюю жару.

Как правило, в своих рекламных сообщениях производители часто приводят информацию о том, что работа с ячеистыми блоками при строительстве дома практически не требует навыков и опыта. Однако к подобным утверждениям нужно относиться критически. В строительстве дома из газобетона есть своя специфика, и хотя бы без базовых навыков здесь не справиться.

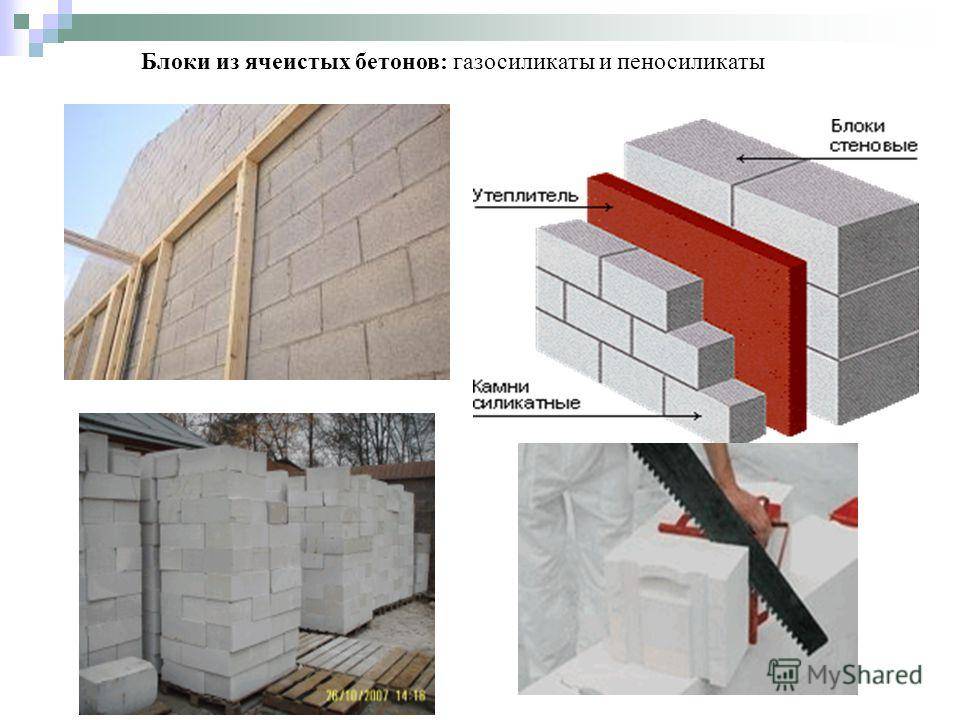

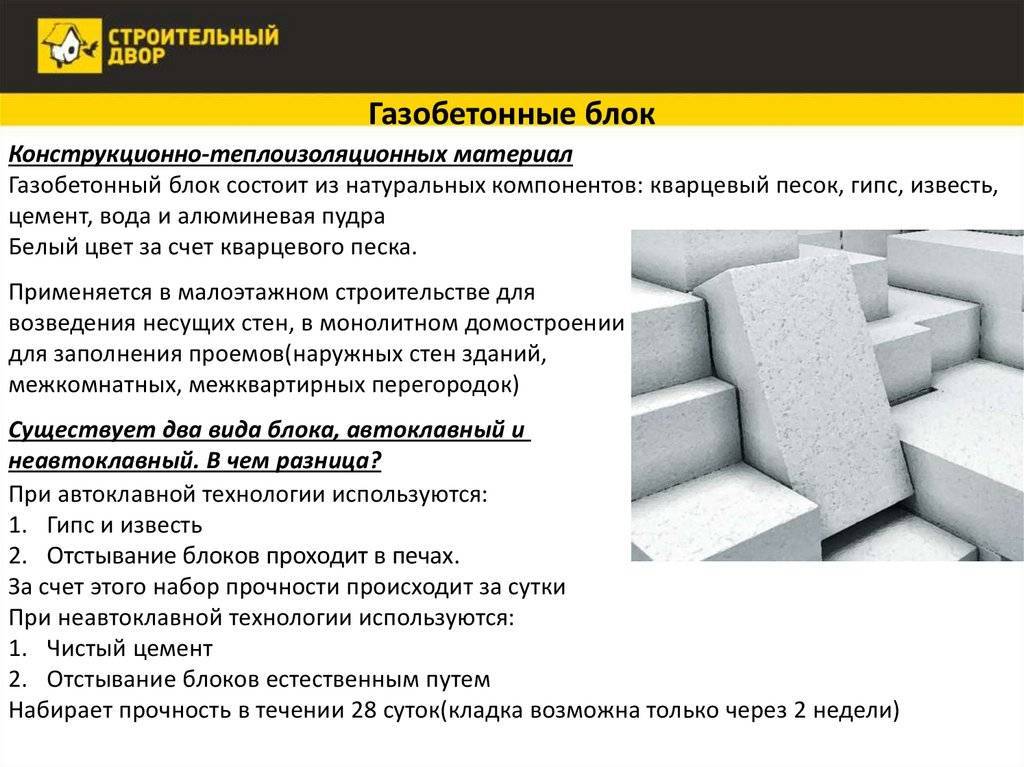

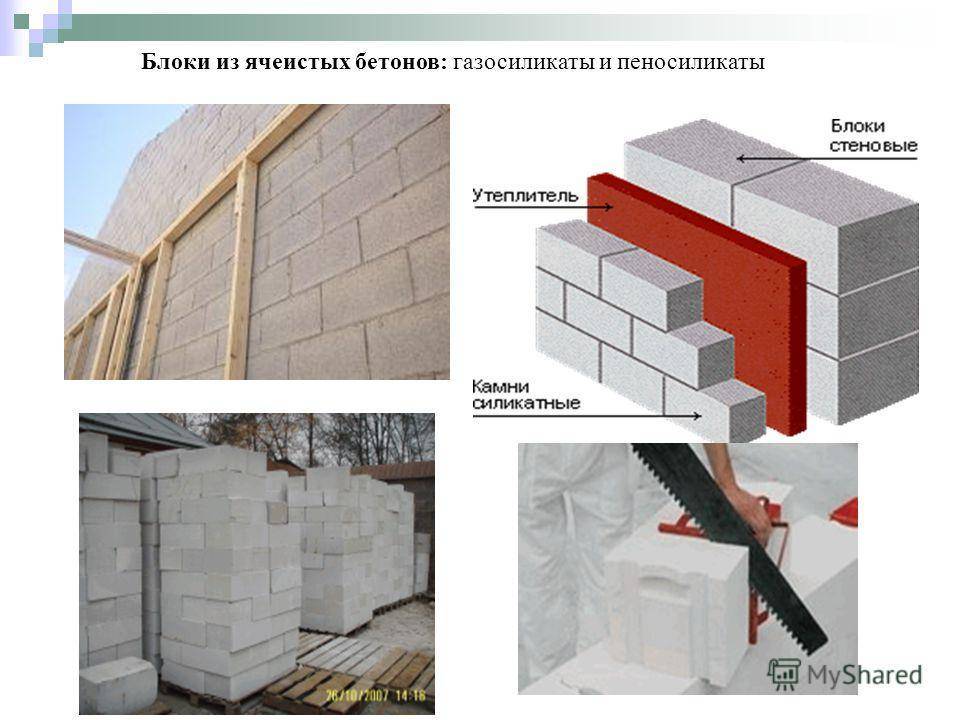

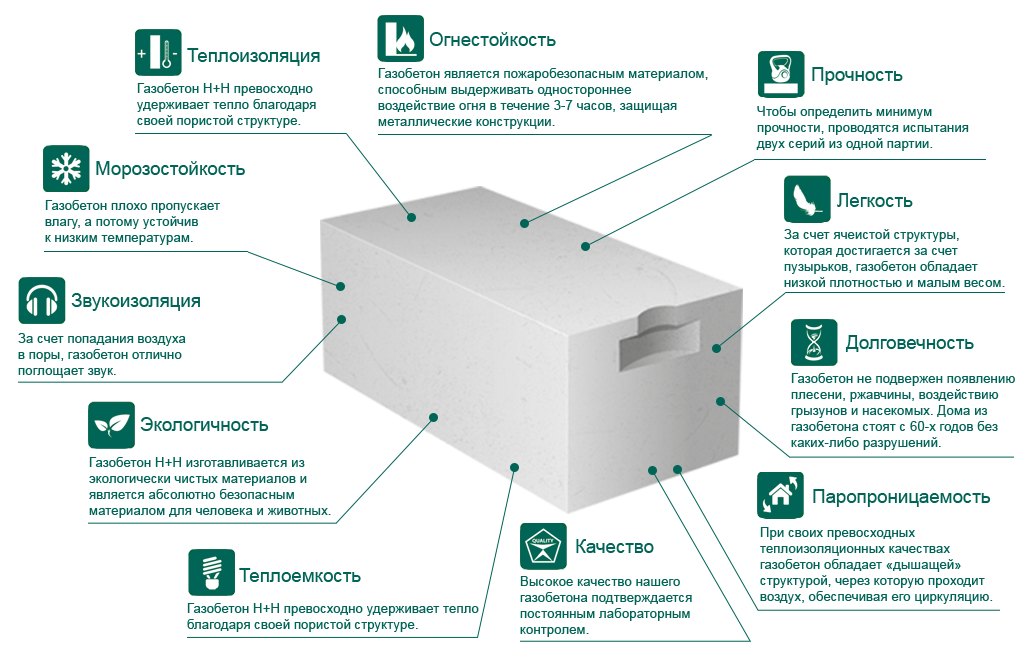

Что такое газобетон и газосиликат

Эти строительные материалы являются разновидностями ячеистого бетона, для которого характерны пористая структура и малая плотность. Прочные и лёгкие газобетонные блоки отличаются повышенными теплоизоляционными свойствами. Низкая теплопроводность ячеистого бетона обусловлена наличием в нем многочисленных пустот, заполненных воздухом.

У многих возникает вопрос, чем отличаются газобетон и газосиликат, в чем разница между ними.

В составе обоих материалов имеются цемент, песок, известь, газообразователи (алюминиевая паста или пудра) и вода. Разница – в соотношении компонентов и технологиях изготовления блоков.

Газобетон представляет собой смесь, главным компонентом которой является портландцемент. При застывании бетонной массы, в которую добавлен газообразователь, в ней образуются сферические пустоты диаметром 1- 3 мм. Причиной их появления становится выделение водорода в ходе химической реакции между алюминием и известью.

В состав газобетона входят:

- Портландцемент – 50-70%;

- Песок – 20-40%;

- Известь – 1-5%;

- Газообразователь – 0.04-0.09%;

- Вода – 0.25-0.8%.

Строительство дома из газобетонных блоковИсточник stroitelstvo-remont-sochi.ru

Газосиликат имеет известково-кремнезёмную вяжущую основу, состоящую из силикатного песка (до 60%) и извести (24%). Для образования ячеек также добавляется алюминиевый порошок или паста.

Из-за разницы в содержании цемента и извести изделия из этих материалов отличаются цветом. Газобетонные блоки имеют серый оттенок, а газосиликатные являются белыми.

Постройка стены из газосиликатаИсточник blockexpert.ru

Как повысить?

Чтобы повысить влагостойкость газобетонных блоков, необходимо соблюдать следующие рекомендации:

- Класть блоки на специальный клей с водоудерживающими добавками в составе. Если использовать цементный раствор, то материал быстро вытянет из него влагу и не даст ему застыть.

- Использовать цемент только для кладки первого ряда на гидроизоляцию. Предварительно сами блоки рекомендуется намочить обычной водой. Толщина цементного шва должна быть не менее 2 см.

- Обеспечить качественную гидроизоляцию между стеновым материалом и фундаментом.

- Выполнить отделку стен после завершения строительства. В качестве гидроизоляции может быть использована водоотталкивающая штукатурка. Перед ее нанесением стены очищают от загрязнений, грунтуют и шпатлюют. Когда стены будут обработаны, можно приступать к их облицовке выбранным материалом.

Ни в коем случае нельзя оставлять постройку без крыши. Обязательно устанавливают подоконные сливы, карнизы, монтируют систему водосброса. Отвод воды должен быть обеспечен во всех участках ее скопления.

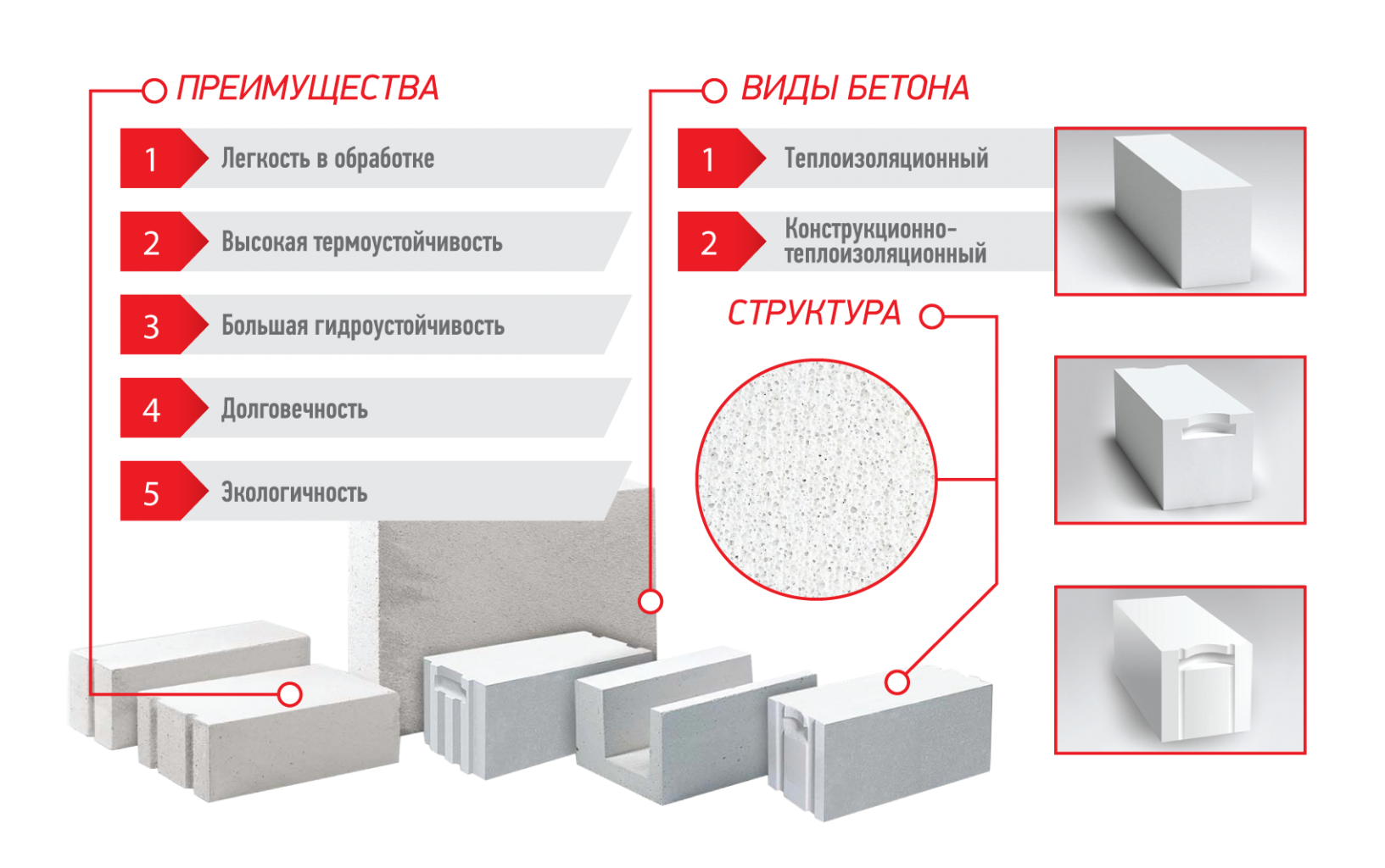

Марки и виды газобетонных блоков

Газоблоки различаются по маркам, каждая из которых имеет свое предназначение. Различия состоят в плотности изделия, чем выше марка, тем плотнее материал.

Различают следующие марки:

- D350 – материал используется в качестве утеплителя;

- D400 – для оформления проемов, теплоизоляционных работ;

- D500 – в монолитном строительстве;

- D600 – очень прочный материал, применяется в возведении вентилируемых фасадов.

Вид блоков зависит от предназначения, различают следующие виды:

- Конструкционные. Прочные, тяжелые, марки обозначаются от D900 и выше;

- Конструкционно-теплоизоляционные. Высокая прочность, возможность использования для возведения малоэтажных зданий;

- Теплоизоляционные. Из них, как правило, происходит возведение внутренних стен и перегородок. Плотность невысока.

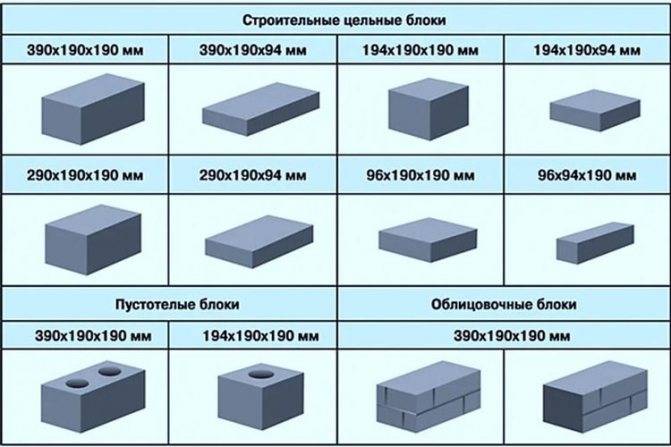

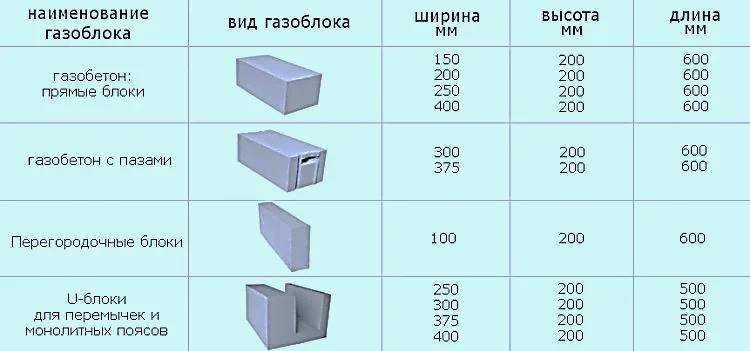

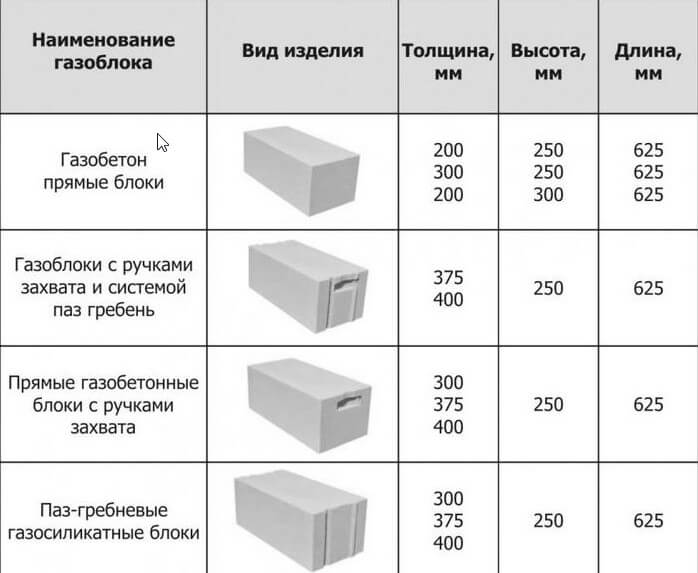

Газобетонные блоки также могут иметь различные размеры, модификации и формы.

Технология производства газобетона

Для производства газонаполненных композитов применяются специальные емкости – автоклавы. Они представляют собой резервуары с внутренним давлением свыше 8 атм и температурой насыщающего газобетон пара, достигающей 160 градусов Цельсия.

Технология изготовления газобетонных блоков предусматривает следующие этапы:

- Дробление кварцевого песка в измельчителях с помощью металлических шаров.

- Взвешивание и дозирование компонентов согласно используемой рецептуре.

- Засыпку цемента, кварцевого песка и извести в емкость и последующее их смешивание.

- Добавление в газобетонную смесь алюминиевой суспензии вместе с нагретой водой.

- Заливку газобетонного состава в формовочные емкости (литформы).

Форма заполняется композитом на 60–70% от общего объема, так как состав в результате химической реакции увеличивается в объеме и достигает ее верхнего уровня. В формах алюминиевый наполнитель реагирует с известью. При этом выделяется газ, способствующий формированию пористой структуры. В результате образуются воздушные ячейки размером от 0,5 до 3 мм, равномерно распределенные по объему газобетонного массива.

Дальнейшая последовательность действий предусматривает:

- Разрезание затвердевшего массива на блоки требуемых размеров.

- Сбор излишков состава для повторного применения.

Укладку разрезанных блоков на поддоны и загрузку в автоклавную емкость.

- Извлечение газобетонных изделий из автоклавного резервуара.

- Укладку на готовую продукцию полиэтиленовой пленки.

- Транспортировку блоков на склад готовой продукции.

Проверка характеристик газобетона проводится на лабораторных образцах. Автоматизированный контроль процесса пропарки обеспечивает требуемую технологией температуру и влажность, гарантирующие необходимые характеристики газоблоков.

Возможно, также, производство газоблоков по неавтоклавной технологии. Однако изготовленные таким образом газобетонные блоки обладают уменьшенной прочностью. Они также характеризуются увеличенной усадкой, что сказывается на качестве кладки газобетонных блоков. Обеспечить однородную структуру воздушных полостей и требуемые эксплуатационные свойства позволяет исключительно автоклавный способ изготовления.

Области использования

Блоки из газобетона являются практичным и востребованным материалом, который применяется для разных целей. Его используют для строительства жилых, административных и промышленный зданий (не выше 3 этажей). Особенность: для возведения многоэтажных построек (от 4 этажей и выше) он не подходит.

Эксплуатационные характеристики позволяют использовать блоки для постройки домов в местностях с суровым климатом. Допускается применять изделия как конструкционные, звукоизоляционные и теплоизоляционные основания.

Строительство из пенобетона.

С помощью блоков удается возводить крепкие и надежные стены (как внешние, так и внутренние), которые бывают:

- одинарные;

- двойные;

- несущие;

- комбинированные.

Блоки из газобетона используют при реставрации старых зданий (из-за небольшого веса), для увеличения количества этажей (они не дают высокой нагрузки на имеющиеся фундаменты или стены).

Материал подходит для звуко- и теплоизоляции при утеплении малоэтажных или высотных сооружений (чаще используют разновидности с малыми габаритами).

Блоки из газобетона используют для увеличения этажей.

Газобетон подходит для обустройства ступенек лестниц, перемычек и перекрытий. Изделия с ячеистой структурой используют для создания фундаментов, стен в подвальных помещениях.

Подводные камни использования газосиликатного материала в строительстве

На тех же самых этапах наблюдаются некоторые особенности газобетона, затрудняющие его применение:

- стоимость готовой конструкции будет дешевле лишь при небольшой толщине стен. Даже для дома в центральном регионе России эффективная толщина составляет не менее 600 мм, а затраченные при этом средства будут эквивалентны постройке кирпичного дома;

- получить ровную стену легко лишь для качественных блоков. Большое количество брака приведёт к перекосам и многочисленным дефектам, которые появятся после усадки конструкции;

- при неправильной геометрической форме блоков использовать клей для их соединения будет затруднительно – он вытечет через неровности и сколы на поверхности. Из-за этого придется использовать цементный раствор и смириться с будущей деформацией и потерей тепла зимой;

- при всей простоте внутренней отделки, придется делать качественное внешнее покрытие. Отсутствие наружной защиты приведет к накоплению влаги в объеме газосиликатных блоков и заметному снижению их качества;

Преимущества бизнеса и возможные риски

Производство газобетона как бизнес имеет массу достоинств. Например:

- проект быстро окупается;

- продукция пользуется спросом;

- стартовать можно с относительно небольшим объёмом инвестиций – от 1 500 000 рублей;

- высокая доходность и рентабельность.

Главный недостаток бизнеса – высокий уровень конкуренции. В России производство газобетона давно отлажено, многие компании успешно развиваются в этом направлении

Тем, кто планирует открыть мини-предприятие по изготовлению газоблоков, следует принять во внимание возможные риски проекта:

- повышение стоимости сырья, что повлечёт за собой и увеличение себестоимости изделий;

- увеличение арендной платы и стоимости коммунальных услуг;

- разработка новых строительных материалов, качественные характеристики которых превзойдут свойства газобетона;

- появление новых конкурентов.

Разновидности газобетона

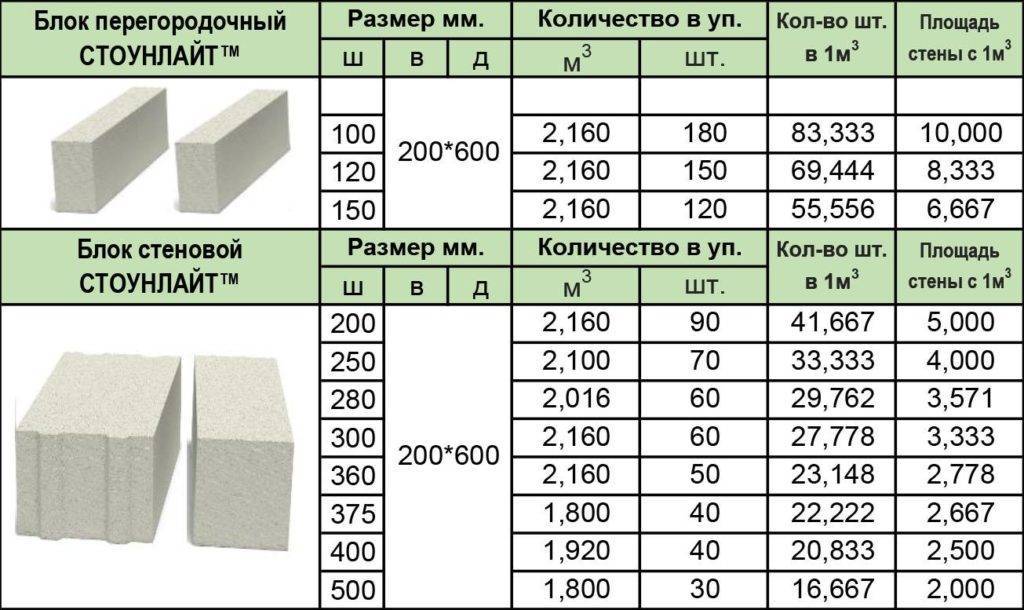

В современном строительстве домов из газобетона используются различные разновидности блоков, в том числе:

перегородочные

Для строительства межкомнатных перегородок применяют специальные тонкие блоки, имеющие толщину до 15 см. Они выпускаются больших размеров, но имеют маленький вес. С их помощью быстро и экономично возводят перегородки.

На один квадратный метр внутренней стены достаточно около пяти газобетонных блоков. Они легко обрабатываются, поэтому можно сделать конструкции любой конфигурации и обустраивать инженерные коммуникации.

ячеистые

Конструкционные ячеистые блоки имеют высокие показатели прочности. Из них строят наружные стены домов. Они соответствуют всем нормам современного строительства, сейсмоустойчивы.

автоклавного твердения

Блоки подвергнутые автоклавной обработке очень прочные, морозостойкие, имеют низкую теплопроводность. Такие свойства они приобретают благодаря специальному процессу обработки. Автоклавным процессом управляют автоматически, поэтому можно заранее задать необходимые свойства блоков.

Для такой технологии требуются дополнительные трудовые и энергетические ресурсы, поэтому стоимость изделий автоклавного твердения достаточно высокая. Неавтоклавные блоки, цена на которые намного меньше, затвердевают в естественных условиях, из-за чего их прочность ниже.

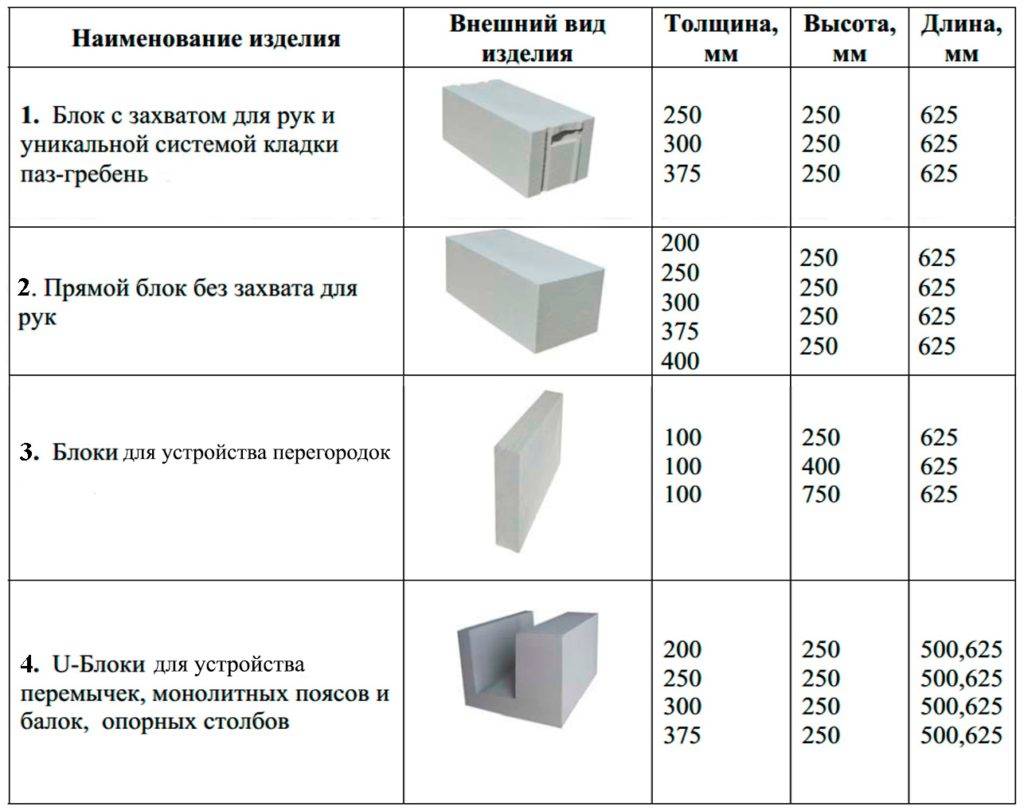

блоки с пазами, паз гребень

Система «паз-гребень» (пзсп) является высокотехнологичной модификацией газобетонных блоков. Такие блоки имеют пазогребневые торцевые соединения. Работать с ними очень удобно, так как захваты торцов соединяются в замок.

Если в последующем кладка будет шпаклеваться или оштукатуриваться с двух сторон, швы вертикального направления можно не заполнять клеем. Но если такие работы не предвидятся, то лучше нанести клей на вертикальные швы.

Данная система позволяет ускорить работу, уменьшить расход клея и сделать дом теплее. Такие материалы удобно переносить по строительной площадке.

U-образные блоки

U-образные блоки применяют для скрытых строительных элементов, во время устройства монолитных поясов жесткости. Внутреннее пространство удлиненных U-блоков заполняется арматурой и монолитным бетоном.

Блоки вида hh

Блоки НН применяют для опалубки по наружному контуру стен. В пространство между перегородочными плитами прокладывают слой теплоизоляции из экструдированного пенополистирола.

Что такое плотность газоблока?

Газобетон представляет собой современный материал, который часто применяется в строительной отрасли. Он выпускается в виде блоков, которые имеют ячеистую структуру и содержат поры разного диаметра. Этот материал имеет определенные технические характеристики, которые зависят от его плотности. Также данный показатель влияет на сферу применения блоков. При более высокой плотности готовые изделия из газобетона отличаются более высокими несущими свойствами.

Увеличить плотность материала можно с помощью повышения в нем количества цемента в процентном соотношении. Иногда в него добавляют кварцевый песок. Смесь газобетона иногда включает также известь и шлаки. В нее часто добавляют гипс и золу.

Типы газобетона

Распознают 3 основных типа блоков.

Конструкционные

Им свойственна высокая прочность. Отталкиваясь от марки, их уплотнённость может быть на уровне D900-1200. Теплопроводность материала даёт возможность не делать добавочное утепление стен.

Теплоизолирующие (марки D500-600)

Материал для конструкций, имеет сниженный уровень теплопроводности. Данный вид газоблоков содержит большое тепловое сопротивление и самую меньшую уплотнённость.

- Потому их применяют для создания перегородок меж комнатами, утепления строений, сооружений.

- Эти газовые блоки позволяют иметь добавочную тепловую защиту во время холодов.

- А летом строения из газоблоков не подвержены перегреванию.

- При этом в комнате устанавливается приятная температура.

Уплотнённость блоков на уровне D400-500. Сырьё часто применяется при постройке особых перегородок в середине помещений.

Конструкционно-теплоизоляционные

Обладают уплотнённостью D500-900. Строители утверждают, что из них получится построить трёхэтажные здания со стенками без утепляющего сырья.

- Эта разновидность стройматериалов самая востребованная, ведь за счёт них можно выстроить дом с большим уровнем тепловой изоляции.

- Этот вид газоблоков используется для постройки стен, перекрытий, перегородок меж комнатами в домах не выше трёх этажей.

Применение этого вида газоблоков позволяет мастерам не затрачивать свой труд на обустройство теплоизоляции.

Рекомендации

Газобетонные блоки автоклавного твердения целесообразно использовать для строительства. Принимая решение о применении материала, следует изучить его свойства и разобраться, чем отличаются газосиликатные блоки от газобетонных. Решая строить из пеноблоков, учтите, что главное отличие газобетона и пенобетона в технологии производства, влияющей на структуру массива и качество стройматериала. Определяясь с выбором материала для постройки дома, изучите также производство фибробетона. Желая использовать пескобетон, что это такое разберитесь досконально.

Решая, из какого материала лучше строить дом, выбирайте материал, обладающий повышенной прочностью, теплоизоляционными свойствами и морозостойкостью. Указанным критериям в полном объеме соответствует газобетон.

Характеристики газобетона для межкомнатных стен

Газоблоки для перегородочных стен квартиры или дома имеют небольшой вес – около 8 кг, что оказывает минимальную нагрузку на фундамент.

Оптимальной маркой плотности газобетона для перегородок является D400-D500, но, если на простенок будут вешаться габаритные и тяжёлые предметы, то плотность должна быть не меньше D600. Рекомендованная прочность – В2,5.

Толщина элементов выбирается с учётом общей длины и высоты возводимой стены. Существует толщина изделий для перегородок:

- 7;

- 5;

- 10;

- 15;

- 20 см.

Например, если длина и высота стены около 3 м, то можно использовать блоки толщиной в 10 см. Если размеры стены больше, то ширину элементов нужно также увеличивать ещё на 10-20 см. То есть, при толщине в 20 см, можно возвести стену в 5 м.

Параметры и характеристики

Основные примеры габаритов указаны в описании, и в качестве примеров на представленных фото (см. выше). Существует огромное количество разнообразных примеров блоков, в зависимости от их назначения.

Понятно, что если газоблок применяется для декоративной отделки, он будет намного меньше, чем обычный, для возведения каркаса здания. Ниже, на фотографии представлены общие примеры стандартных размеров:

Газобетонные блоки хорошо обрабатываются, их можно:

- пилить лобзиком;

- сверлить;

- строгать специальными строительными инструментами.

Материал легко принимает забитые гвозди и вкрученные саморезы. Он не относится к горючим, а его состав представлен минеральными компонентами.

Долговечность материала обусловлена подобранным составом входящих минеральных компонентов. Газобетоны обладают хорошей воздухо- и паропроницаемостью, и отлично сохраняют тепло.

К свойствам изделий относят также плотность (кг/м³), которая для автоклавных блоков составляет D300-D700, а неавтоклавных – D500-D900. Прочность на сжатие изделий соответствует В 1,5. По марке морозостойкости газобетон имеют показатель F15-F100.

Рекомендации при выборе газоблока

- Поверхность газоблока должна быть максимально гладкой и ровной. Качественный газоблок симметричный, правильной формы. Иногда допускается наличие выемок для удобства транспортировки.

- Газоблок должен иметь светло-серый оттенок, недопустимо присутствие разводов, трещин, сколов.

- Не стоит забывать, что при более высокой прочности понижается тепло- и звукоизоляция. Поэтому выбор газоблоков зависит от ваших предпочтений и приоритетов.

- Газоблоки обязаны быть хорошо упакованными, к каждой партии должны прилагаться паспорта и сертификаты продукции. Не поленитесь спросить о них у заказчика, от этого зависит долговечность газоблоков.

Технические характеристики и параметры

АГБ может изготавливаться только на профильных заводах, потому что оборудование для его производства стоит дорого, имеет большие размеры и для его размещения необходимы большие площади. Кустарным способом сертифицированный материал в соответствии с ГОСТ изготовить невозможно.

Автоклавные газоблоки имеют технические характеристики и параметры, присущие только им:

- В условиях заводского производства твердение автоклавного газобетона равномерно по всей поверхности и параллельно с этим происходит процедура газообразования. В это же время специальные вибрирующие приспособления «выгоняют» из материала крупные пузырьки воздуха, оставляя только мелкие поры максимально одинакового размера.

Газобетон получается большой по площади, его разрезают на блоки нужных размеров, имеющие равномерную мелкоячеистую структуру.

- Это очень прочный материал. Прочность обозначается латинской буквой D, а цифра означает плотность в килограммах на один куб.м. Самыми популярными марками считается автоклавный газобетон D500 и D600, а его прочность на сжатие составляет B2,5 и B3,5.

- Автоклавный бетон затвердевает и становится прочным в момент изготовления и после помещения в автоклав, поэтому он не деформируется и имеет усадку не более 0, 4 мм/м.

- Стены из АГБ «дышат», благодаря чему в доме создается приятный микроклимат. Данный материал не гниет и не поражается плесенью.

- Материал является морозоустойчивым. Благодаря высокой плотности и прочности стены из такого бетона будут теплыми при толщине всего 40 см, даже если марка газобетона D400-D500

Основные компоненты, их соотношение и рецептура

Самый популярный рецепт с применением каустической соды является сравнительно большое содержание алюминиевой пудры – довольно дорогого сырьевого компонента.

Более экономичным является такой состав:

- Портландцемент: от 35,3 до 49,4%.

- Алюминиевая пудра: от 0,06 до 0,1%.

- Известь: от 2,6 до 2,65%.

- Кальций хлористый кальцинированный технический: от 0,18 до 0,25%.

- Известняк (в виде муки по ГОСТ 26826-86): от 12,4 до 26,5%.

- Остальное – вода.

Добавляя известь в ячеистый раствор, удается увеличить эффективность алюминиевого порошка (с другими видами газообразователей данный метод может не работать). Вяжущее из нескольких компонентов – в данном случае, портландцемента и извести – называется смешанным. Если используется молотая известь-кипелка (даже в небольших количествах), в смесь нужно добавить двухводный гипс, играющий роль замедлителя гашения извести. Таблица зависимости прочности автоклавного газобетона состава 1:2 от количества извести

| Состав вяжущего, в % | Прочность при сжатии | |

| Цемент | Гидратированная известь | В кГ/см2 |

| 100 | 49 | |

| 95 | 5 | 82 |

| 90 | 10 | 103 |

Помимо песка и известняковой муки в качестве наполнителя могут использоваться мука доломитовая, минеральный порошок (по ГОСТ Р 52129-2003), а также отходы промышленности – доменные шлаки (газошлакбетон) и зола с тепловых электростанций (газозолобетон). Основная часть наполнителя (не менее 85%) должна быть представлена частицами с размером не более 0,25 мм.

При использовании таких наполнителей соотношение всех компонентов в растворе приходится подбирать заново, но зато их присутствие позволяет обойтись меньшим количеством цемента (обусловлено активностью золы и некоторых молотых шлаков).

Если шлаковый цемент был изготовлен путем мокрого помола доменного шлака с добавлением гипсового камня и известняка в соотношении 1:0,044:0,066, то его также можно разбавлять известью в соотношении от 1:3 до 1:5 (известь:цемент).

К недостаткам безавтоклавного газобетона относят следующее:

- большую усадку: газобетонные блоки при объемном весе от 600 до 800 кг/м3 через 300 дней после изготовления уменьшаются в размерах на 0,05%;

- недостаточную прочность, из-за которой материал, по большей части, применяют в качестве теплоизолятора;

- слабую морозостойкость, не превышающую 10–15 циклов замораживания-оттаивания.

При изготовлении безавтоклавного газобетона в заводских условиях каждый производитель применяют собственную технологию и рецепт. Например, на заводе в Жигулевске для приготовления одного м3 газобетона использовали такие составляющие: 350–400 кг цемента, 40–60 кг полуводного гипса (обеспечивает более быстрое схватывание), 15–16 л пергидроля, 0,19–0,23 м3 воды. Далее сформованные блоки подвергались пропарке при температуре 70–80 градусов.

Еще один крупный завод стройматериалов изготавливает безавтоклавный газобетон с применением крупного шлакового заполнителя. На каждый м3 продукта компоненты кладутся в следующей пропорции: 280 кг цемента, известь-пушонка – 15 кг, шлак из гидрозолоотвалов – 945 л, 4,4 кг алюминиевой пудры, 5–6 кг кальция хлористого, 5–6 кг поваренной соли, 0,15 м3 горячей воды (с температурой от 60 до 70 градусов).

Подводные камни использования газосиликатного материала в строительстве

На тех же самых этапах наблюдаются некоторые особенности газобетона, затрудняющие его применение:

- стоимость готовой конструкции будет дешевле лишь при небольшой толщине стен. Даже для дома в центральном регионе России эффективная толщина составляет не менее 600 мм, а затраченные при этом средства будут эквивалентны постройке кирпичного дома;

- получить ровную стену легко лишь для качественных блоков. Большое количество брака приведёт к перекосам и многочисленным дефектам, которые появятся после усадки конструкции;

- при неправильной геометрической форме блоков использовать клей для их соединения будет затруднительно – он вытечет через неровности и сколы на поверхности. Из-за этого придется использовать цементный раствор и смириться с будущей деформацией и потерей тепла зимой;

- при всей простоте внутренней отделки, придется делать качественное внешнее покрытие. Отсутствие наружной защиты приведет к накоплению влаги в объеме газосиликатных блоков и заметному снижению их качества;

Как визуально определить и проверить плотность газоблока

Если Вы уже определились со стеновым материалом для будущего дома и это будет газоблок, то работа ещё не закончена. Вторым этапом будет выбор надёжного производителя таких блоков, а также определение основных свойств и качества товара. К сожалению, в наши дни, редко встретишь действительно заявленное качество, которое соответствует не только ГОСТам, но и сертификатам качества. Поэтому, остаётся полагаться на свои силы. Например, как визуально определить и проверить плотность газоблока самому. Начнём с того, что такое плотность, в чём она измеряется, и что это вообще за показатель.

Почему именно такие блоки, и такая плотность газобетона должна быть. Ячеистая структура влияет не только на тепло и звукоизоляцию, но и на износоустойчивость и взаимодействие с внешней средой. Поэтому, и подбирается марка плотности в соотношении к этажности, фундаменту и тепловым качествам.

Заглянем внутрь. Можем ли мы сами определить, по одному виду, какой плотностью обладает блок, а не полагаться только на слова и заявленные производителем цифры.

|

Блоки разной плотности могут быть одинаковых размеров, потому по замерам ширины и длины такое не определишь. Можно это сделать, только посмотрев на блок в разрезе. Для сравнения поставим рядом блоки D400 и 500. В глаза сразу бросается отличимая разница. У блоков D400 обилие пузырьков или ячеек крупного размера. Расстояние между ними, заполненное газобетонной смесью небольшое. А у газоблока, с маркировкой D500, внутри содержится очень много пор, которые заполняются воздухом. Но между ними больше пространства, соответственно, больше смеси используется. Потому они и прочнее по своей характеристике. Автоклавный газобетон на выходе получает красивый белый цвет не только снаружи, пространство между порами тоже белое.

|

Есть ещё один способ определения качества и плотности газобетона, так сказать, в домашних условиях. Для это потребуется не только визуальный контакт, но ещё и немного просчётов. Применяем формулы, просчитываем суммы и получаем необходимую цифру. Для примера, берём марку D500. Выбираем размер 400х250х600.

|

1. Высчитываем объём – V. Длина = 600мм или 0,6м. Высота = 250мм или 0,25м. Толщина = 400мм или 0,4м. V=0,6х0,25х0,4=0,06м3.

2. Узнали объём, теперь масса М. вес такого блока равен приблизительно 36кг.

3. Теперь высчитываем плотность. m/V. Массу в 36кг делим на объём в 0,06 м3. И получаем 36/0,06=600кг/м3. Это приблизительная цифра, которая позволяет доказать, что данный вид газоблока полностью соответствует тем показателям, которые на предоставил производитель. В данном случае это Aeroc. Теперь мы точно уверены, что будущая конструкция будет возведена из качественного материала, с соответствующими параметрами.