Устранение распространённых неисправностей своими руками

У компрессора возникают частые неисправности, которые можно устранить самостоятельно и не тратить время на обращение в мастерскую.

Аппарат работает и не качает воздух

Эта неисправность обусловлена утечкой воздуха.

- Набрызгайте мыльный раствор на трубопровод.

- Включите компрессор. Если есть наружная утечка, то вы увидите пузыри.

Резьбовые соединения обмотайте герметизирующей лентой. А развальцованные — смажьте маслом для компрессора. Воздух не будет пропускаться. Например, такое соединение есть у штуцера шланга обратного клапана.

Видео: поиск и устранение утечки воздуха

Проверьте прокладку и клапаны головки цилиндра. Их повреждение влияет на процесс нагнетания воздуха.

- Прогрейте компрессор для ослабления креплений и отключите его от сети.

Открутите болты головки цилиндра.

Снимите головку, прокладку и плоские лепестковые клапаны. Если детали повреждены, то замените их.

- Протрите ветошью, смоченной в керосине, все элементы.

- Соберите головку цилиндра.

При запуске двигателя перегорает предохранитель или срабатывает автомат термозащиты

Предохранитель перегорает или срабатывает термозащита, если мощность предохранителя ниже мощности компрессора. Проблема решается заменой. Вторая причина кроется в реле напряжения. Отключите его контакты от цепи. Если компрессор возобновил работу, замените реле.

Двигатель гудит, но не работает или работает на малых оборотах

- Если напряжение в сети нестабильно, то во время скачков двигатель работает некорректно. Установите стабилизатор или отключите от сети другие устройства.

При нормальном напряжении слишком большое давление в ресивере не даёт нагнетаться воздуху. Выключите компрессор на 20 секунд. Если после включения работа не восстановилась, замените реле давления.

Открутите перепускной клапан.

Он находится на ресивере. Прочистьте от загрязнений. Если клапан разрушен, то замените его.

- Проверьте работу реле напряжения. Его сложно ремонтировать самостоятельно. Замените или отнесите в сервис.

Не запускается под давлением

Когда компрессор не может запуститься под давлением, а без давления запускается, проблема заключена в обратном клапане или реле давления.

Открутите обратный клапан и проверьте его на наличие повреждений и засорений.

Если дефектов и мусора нет, но резинка выработалась, замените клапан.

Снимите крышку реле. С обратной стороны есть 4 контакта. Их нужно почистить мелкой наждачкой от нагара.

Агрегат перегревается

Компрессор подвержен перегреванию при повышенной температуре окружающей среды или длительной непрерывной работе. Если с этим всё в порядке, извлеките воздушный фильтр, который устанавливается на впуске. Очистите его. Загрязнённый фильтр сильно нагружает двигатель, поэтому и происходит перегрев и преждевременный износ устройства.

Грязный воздушный фильтр способствует перегреву компрессора

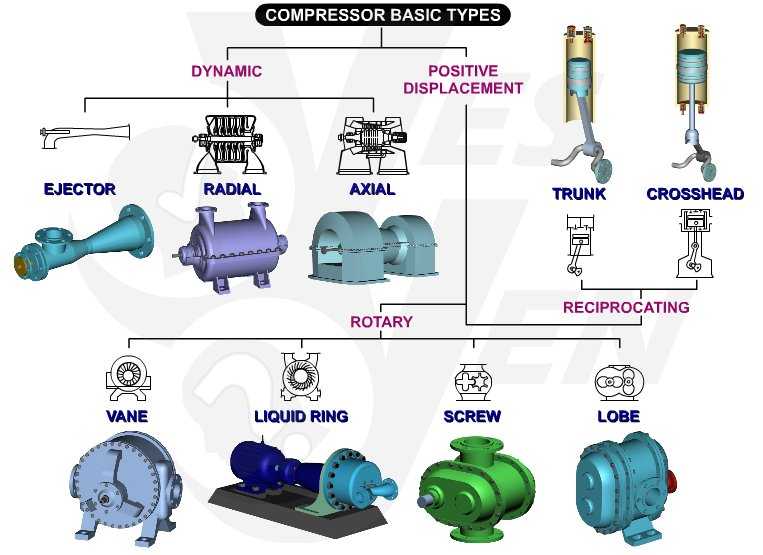

Виды и характеристики компрессоров различного назначения

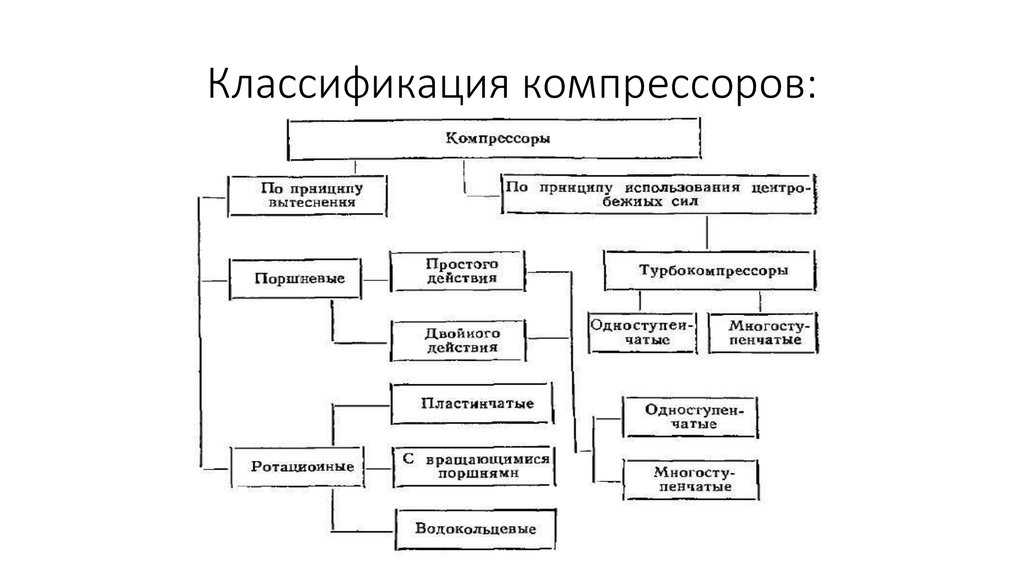

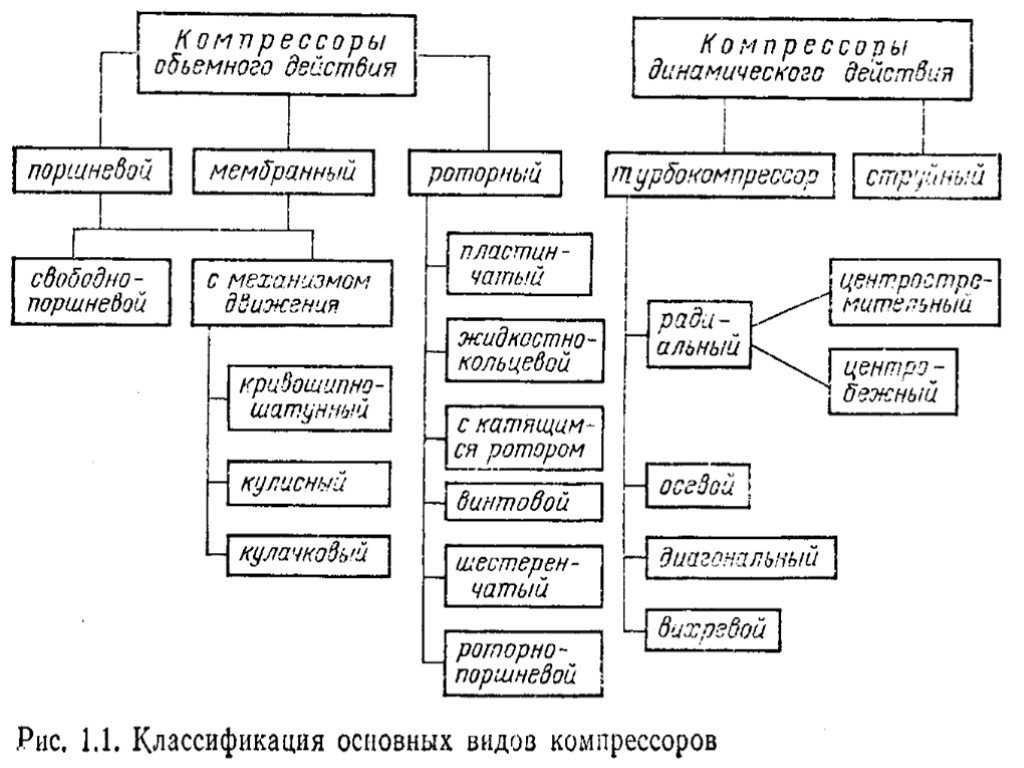

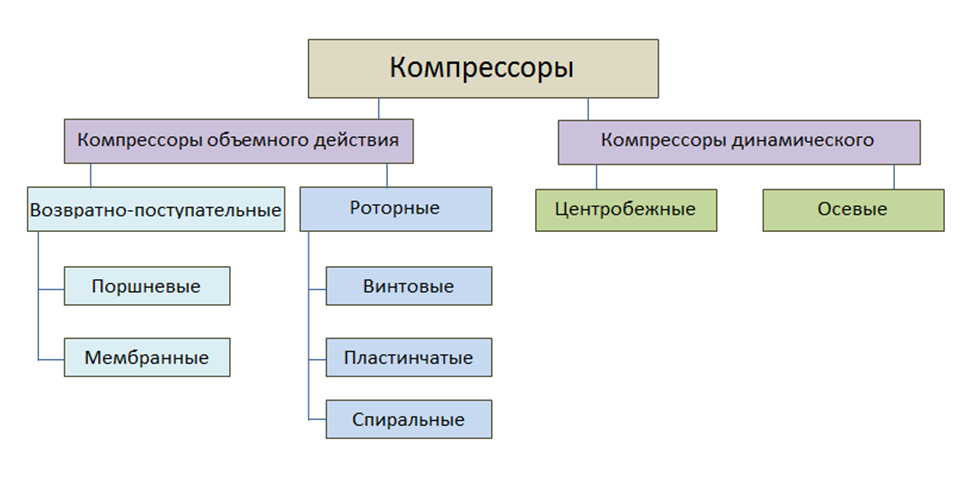

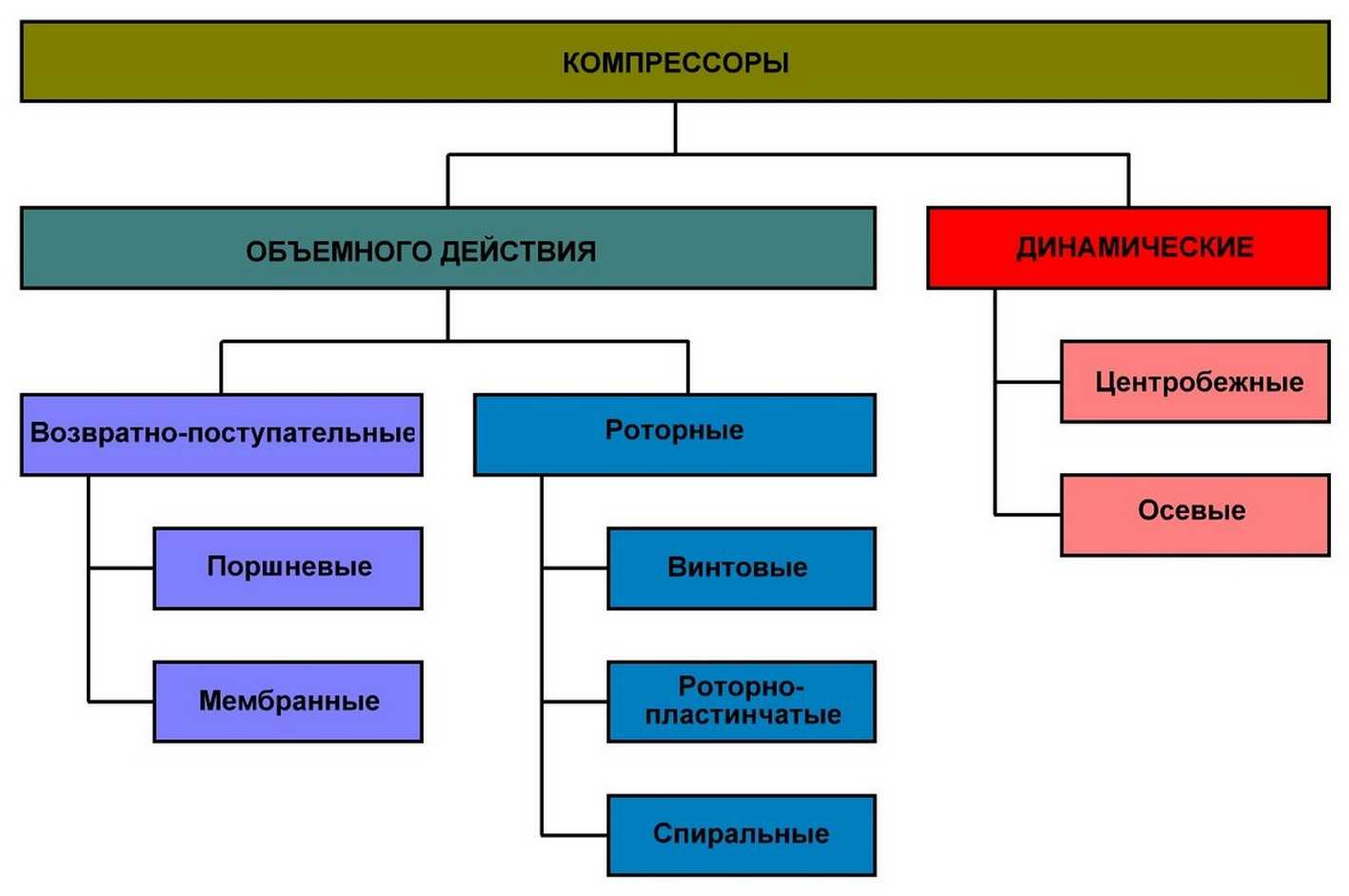

Различают данные агрегаты по принципу их действия, а также конструктивным особенностям. Что касается принципа работы, то сюда относится особенность самого процесса увеличения давления.

Компрессоры могут классифицироваться на следующие типы:

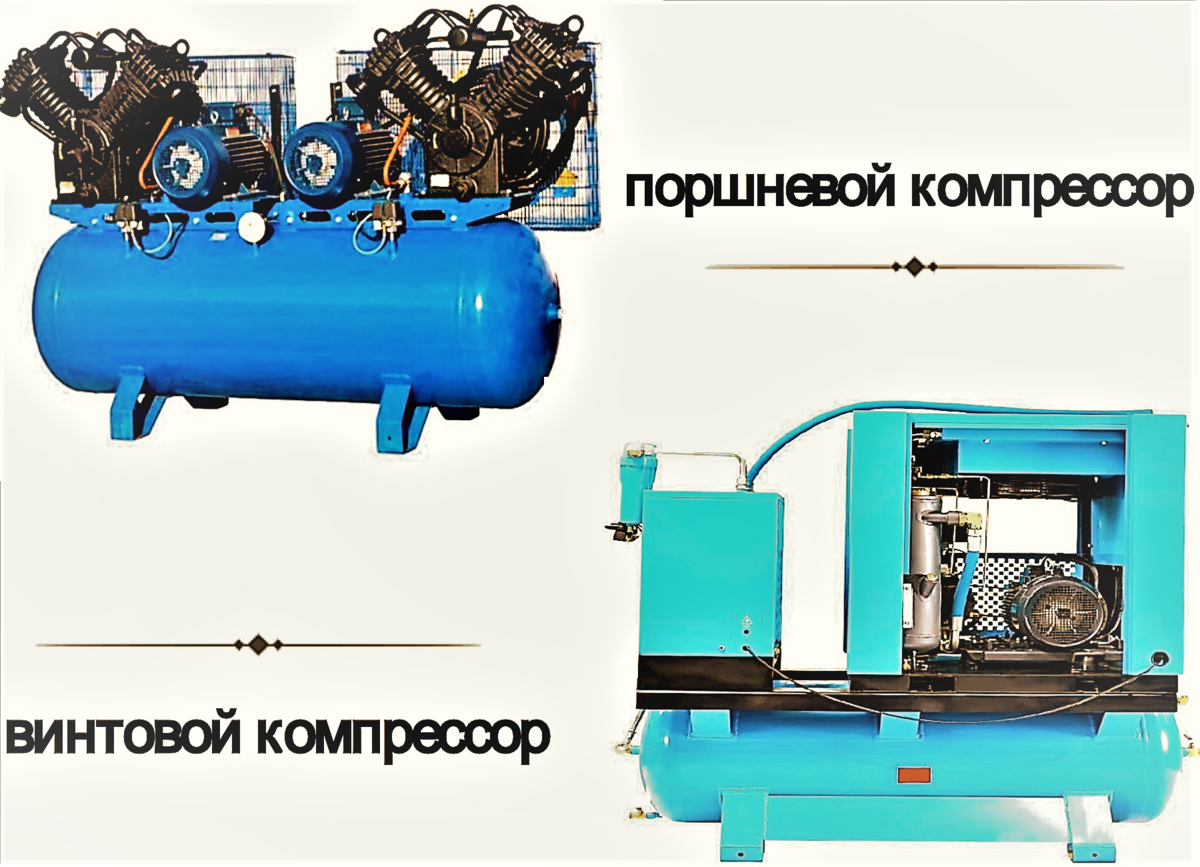

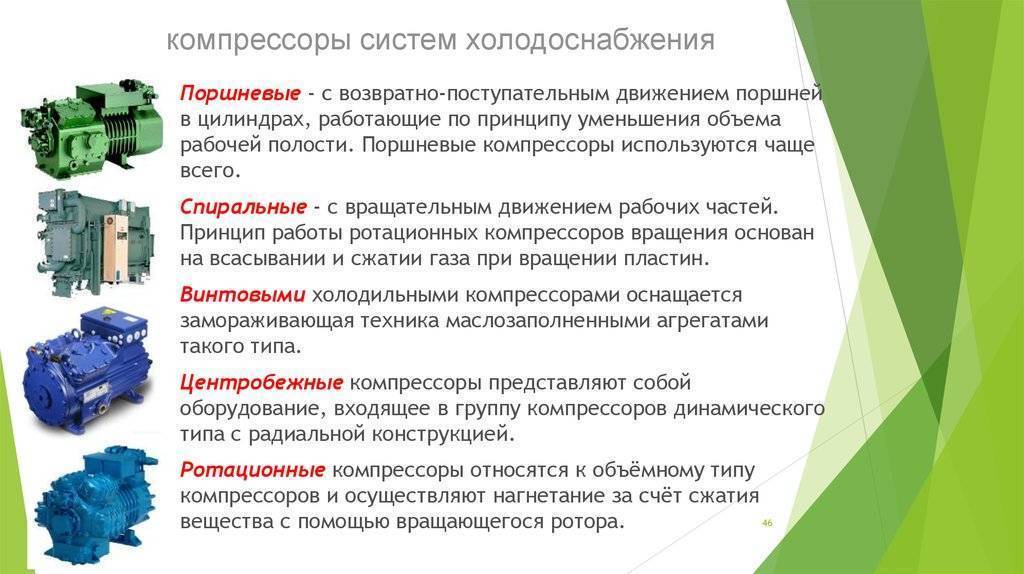

- Поршневые. Это самый первый вид компрессоров, которые активно применяются и в нынешнее время. Обусловлено это довольно высокими показателями, а также способностью эксплуатироваться в интенсивном режиме. Чаще всего такие агрегаты используют на небольших производствах и для промышленных работ.

Устроены поршневые компрессоры довольно просто. В их состав входит: сам поршень, цилиндр и два клапана, необходимые для нагнетания и всасывания воздуха из атмосферы. Располагаются они в крышке цилиндра.

Во время работы устройства, шатун, который соединён с вращающимся коленчатым валом, передаёт на поршень движения по камере сжатия. В результате этого процесса происходит увеличение объёма воздуха, находящегося между нижней частью поршня и клапанами. Это приводит к разрежению.

Воздух под давлением от компрессора может применяться в качестве: источника энергии различных исполнительных механизмов, временного использования сжатого воздуха, проведения различных технологичных работ.

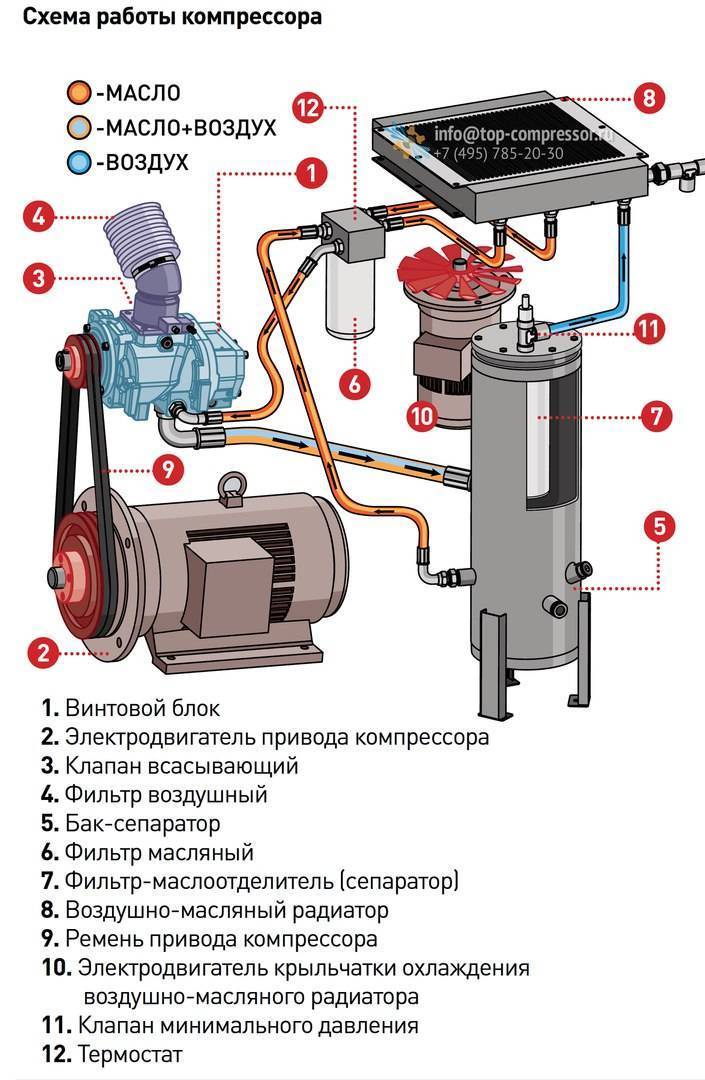

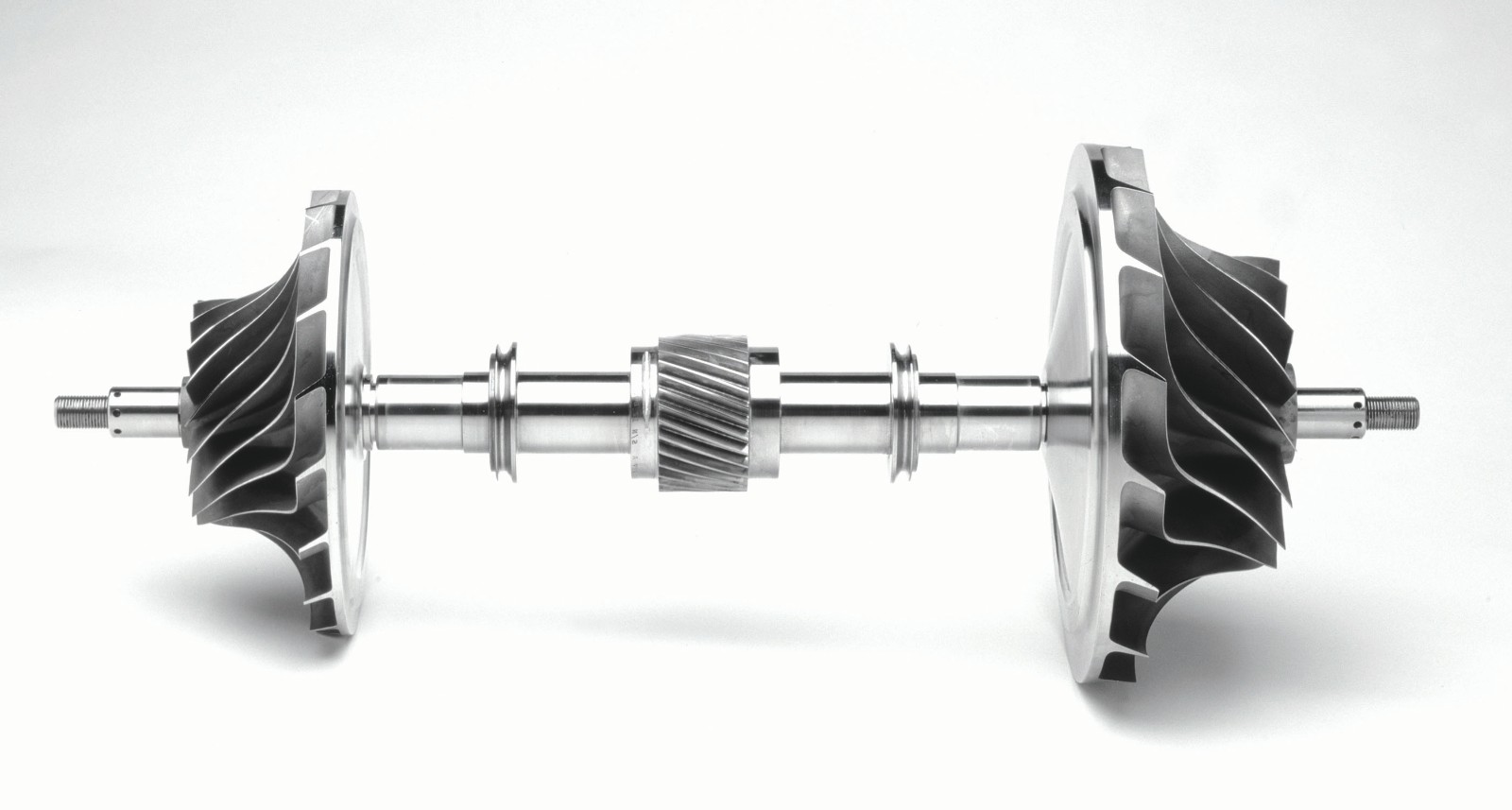

Поршневой компрессор стоит дешевле, нежели устройства другого типа. Также, данный агрегат прост в реализации, ремонтопригоден, может функционировать в загрязнённой среде и обладает высоким КПД. Винтовой. Это класс объёмных компрессоров, т.е. сжатие газа либо воздуха тут происходит благодаря изменению самого объёма. Если говорить проще, то это такой агрегат, с помощью которого осуществляется преобразование электрической энергии через электродвигатель в энергию воздуха, либо же газа. Данные установки отличаются между собой оснащением, принципом работы и прочими показателями.

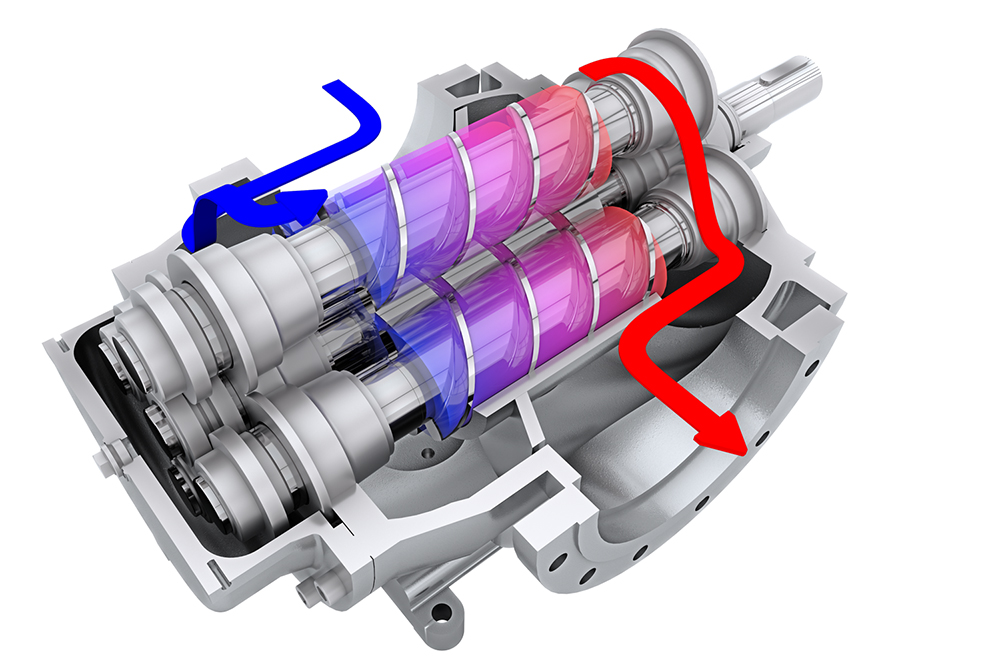

Все установки, которые входят в состав винтового компрессора, могут быть различными. Но они имеют общее оборудование воздушный и масляный фильтр, винтовой блок, входной и предохранительный клапан, электрический двигатель, термостат, система трубопроводов, охладитель масла, вентилятор, система управления, реле давления.

Принцип работы данного агрегата довольно прост. При помощи специального привода, двигатель начинает вращать винтовую пару. В неё поступает уже очищенный воздух. После этого процесса происходит смешивание воздуха с маслом, необходимого для того, чтобы между роторами образовался так называемый «масляный клин».

Во время самого вращения роторов зазоры между ними начинают уплотняться. Этот процесс приводит к тому, что воздух начинает сжиматься, а его давление – увеличивается.

Также, в данных операциях масло ещё и выполняет немаловажную функцию смазывания всех рабочих механизмов. После этого, полученная смесь воздуха с маслом поступает в специально предназначенную ёмкость. В неё происходит отделение этих компонентов, охлаждение и направление воздуха на выход самого устройства.

Масло после своего охлаждения снова поступает в винтовой блок. Таким образом, винтовой компрессор обеспечивает высокие технологические показатели, увеличивают эффективность работы, а также производительность самих установок.

Сегодня данный тип устройств применяется довольно часто в промышленных масштабах и на небольших производствах.

Также, данные агрегаты могут классифицироваться и по такому признаку, как наличие либо отсутствие масла. Так, безмасляный компрессор абсолютно не нуждается в замене масла.

Скольжение поршня в нём происходит благодаря применению в конструкции специальных материалов, обладающих низким уровнем трения. Такие устройства весят меньше, но мощность их не велика.

Масляный компрессор нуждается в наличии специального масла. Его необходимо периодически заливать и менять. Такие устройства обладают высокой мощностью и производительностью.

Благодаря такой системе смазки в них удаётся минимизировать силу трения между всеми движущимися деталями. Это приводит к снижению потребления мощности самого двигателя.

Виды компрессоров: описание

Объемные

Это тип компрессоров, в которых сжатие происходит за счет уменьшения объема камеры. К ним относятся: поршневые, винтовые, мембранные, жидкостно-кольцевые, роторно-пластинчатые и спиральные.

С момента изобретения первого компрессора в 1650 году было изобретено большое количество разных типов моделей, используемых в той или иной ситуации

Обратим внимание на те из них, которые продолжают оставаться актуальными

Поршневые

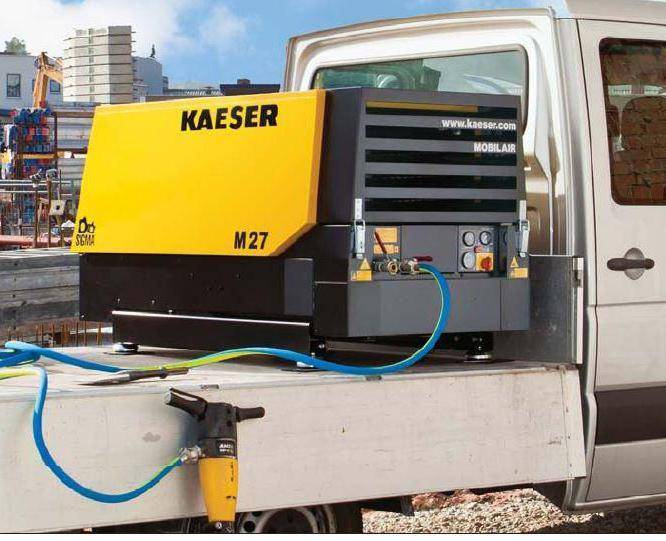

Классически распространены, хотя сегодня во многих сферах их уже активно вытесняют более перспективные винтовые. Могут быть как стационарными, с электродвигателем, так и мобильными, с мотором внутреннего сгорания и колесным/гусеничным шасси.

Главное, что нагнетание и подачу осуществляют поршни, передвигающиеся в гильзах, и это позволяет обеспечивать следующие эксплуатационные характеристики:

- давление до 500 бар;

- производительность больших газовых компрессоров может достигать 8000 м3/ч.

По конструкции они сравнительно сложны, поэтому в процессе работы требуют квалифицированного обслуживания.

Мембранные

Что делает компрессор такого типа, так это сжимает газ специальной пластиной, совершающей возвратно-поступательные движения благодаря штоку, зафиксированному на коленвале. В свою очередь, сама прокладка тоже закреплена – на камере, – и поэтому ей не нужны всевозможные уплотнители или кольца.

Данному виду присущи следующие преимущества:

- общая надежность конструкции;

- герметичность, а значит и высокий уровень нагнетания;

- безопасность и защита от коррозии;

- чистота (не нужно смазывать) и простота обслуживания.

Важная особенность: рабочая среда контактирует с мембраной и внутренними стенками камеры прибора, но не с атмосферой помещения или открытой площадки. Это позволяет перекачивать даже токсичные и вредные вещества , или, наоборот, ценные газы, утечки которых недопустимы.

Винтовые

Главным органом у них является роторная пара, вращающаяся и всасывающая воздух в корпус, состоящий из нескольких отделов. Проходя через систему резервуаров, клапанов и труб, рабочая среда охлаждается, очищается, нагнетается, после чего поступает к конечным потребителям.

Постепенно вытесняют собой поршневые модели – в силу следующих своих преимуществ:

- экономичнее, чем поршневые (затраты электроэнергии они снижают на 30%, а то и больше);

- развивают 8-13 атмосфер давления, при расходе воздуха до 85 м3/мин;

- надежны за счет простоты конструкции;

- компактны, отличаются низкой металлоемкостью;

- высокоэффективны – могут работать круглосуточно;

- поддаются автоматизации управления.

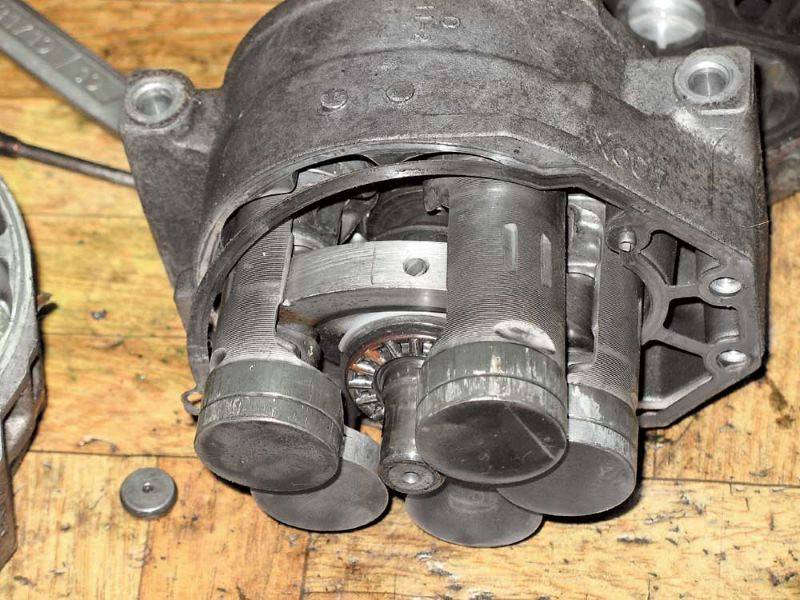

Пластинчато-роторные

Характер их действия – на вытеснение, с передачей толчкового импульса в процессе нагнетания. В их случае газ засасывается за счет увеличения объема камеры между пластинами, вставленными в ротор. Давление создается за счет того, что, когда ротор поворачивается, объем камеры потом уменьшается. Процесс повторяется циклически, с каждым оборотом ротора. Это приводит к созданию нужного давления (от 3 до 6 бар), вывод же осуществляется через патрубок.

Возвратно-поступательное движение отсутствует, и это залог стабильного хода. Подключение к электрическому мотору может осуществляться напрямую, что снижает потери энергии.

Динамические

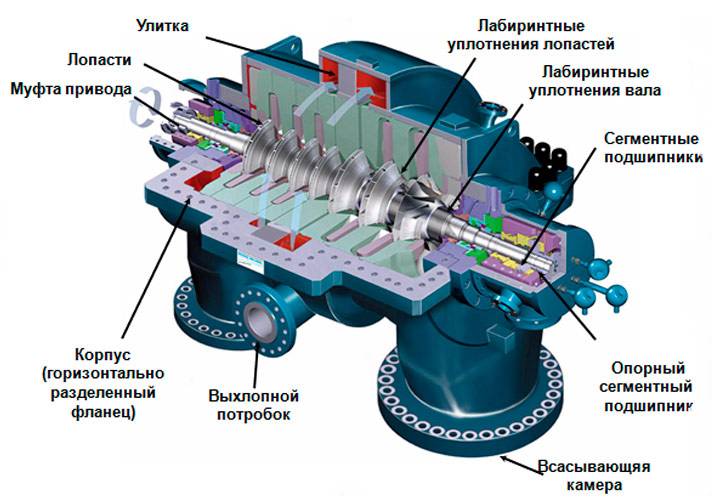

Данное компрессорное оборудование – это установки либо центробежного, или же осевого типа. В первом случае газ попадает на рабочее колесо под действием центробежной силы и создает разреженное пространство со стороны всасывания. Давление повышается в диффузоре, гасящем поток. Во второй же ситуации рабочая среда перемещается между лопатками ротора, постепенно меняя свою скорость и сжимаясь.

Их эксплуатационные характеристики – это:

- Направление движения воздушных масс – либо продольное (центробежные), либо поперечное (осевые), либо даже диагональное (комбинированные).

- Число ступеней сжатия – от одной до нескольких.

- Вид привода – паровой, электрический или даже газотурбинный.

- Выходное давление – от 0,015 МПа (модели-«вентиляторы») и выше.

Производительность компрессоров

Производительность компрессоров обычно выражают в единицах объёма газа сжатого в единицу времени (м3/мин, м3/час). Производительность обычно считают по показателям, приведённым к нормальным условиям. При этом различают производительность по входу и по выходу, эти величины практически равны при маленькой разнице давлений между входом и выходом, но при большой разнице, например, у поршневых компрессоров, выходная производительность может при тех же оборотах падать более чем в 2 раза по сравнению с входной производительностью, измеренной при нулевом перепаде давления между входом и выходом. Компрессоры называются дожимающими, если давление всасываемого газа заметно превышает атмосферное.

Что такое компрессор в машине?

Компрессором называется любой механизм, создающий на выходе высокое давление воздуха или другого газа. Используемые в автомобильных двигателях механические компрессоры работают от коленвала, крутящий момент которого передается посредством ременной либо цепной передачи. Кулачковые механизмы либо крыльчатка компрессора создают направленный воздушный поток, который подается в двигатель. Благодаря принудительному нагнетанию воздуха в цилиндры может закачиваться большее количество топлива, энергия сгорания увеличивается, вследствие чего возрастает и мощность мотора.

Следует отметить, что просто использовать больше бензина для увеличения мощности невозможно – для эффективного сгорания топлива требуется определенное количество кислорода. Таким образом, компрессор, по сути, является практически единственным возможным способом нарастить мощность двигателя, практически не изменяя его габариты и массу. Благодаря этому установка ДВС с механическим нагнетателем возможна даже на достаточно компактные и легкие автомобили.

Динамические компрессоры

Динамические компрессоры определенно представляют интерес для нас и более часто называются центробежными или турбокомпрессорами. В динамическом компрессоре увеличение давления достигается за счет ускорения газа с помощью крыльчатки, а затем замедления быстро движущегося воздуха в диффузоре и спирали для передачи кинетической энергии в давление. Обычно турбокомпрессор используктся в химическом и нефтехимическом производстве, производстве электроэнергии, промышленных газах, заводах по производству стали или стекла и даже на заводах по производству удобрений, фактически в любом месте, где требуется большое количество воздуха.

Применение компрессоров

Компрессорные агрегаты применяют в зависимости от профиля ожидаемых работ, что предполагает выбор соответствующего вида подобного оборудования. Необходимо соотносить технические возможности компрессоров и особенности их функционирования в заданных условиях.

Если аппарат нацелен на постоянное использование с перерывом лишь на техобслуживание, что может быть длительным по времени, то винтовые компрессоры станут лучшим решением. Такие устройства оптимально сочетают в себе характеристики надежности и производительности. В промышленности, что в той же мере относится и к бытовому использованию, распространены компрессоры поршневого вида как аппараты для сжатия воздуха, необходимого для работы пневмоинструмента.

Строительство и ремонтные работы – сферы, где широко применяются компрессоры, в которых рабочая среда представляет собой воздух. Преимущественно под таким оборудованием понимаются компрессорные станции или отдельные виды компрессоров с техническими характеристиками, соответствующими специфике подобных работ.

Поршневые компрессоры – простота конструкции на фоне других подобных агрегатов, что определяет их широкое распространение не только в промышленности, но и в быту. Также на это влияют такие факторы, как высокая производительность и разнообразие моделей компрессорных устройств этого типа. Например, компрессоры поршневого вида используют в дыхательных аппаратах, к которым предъявляют серьезные требования безопасности.

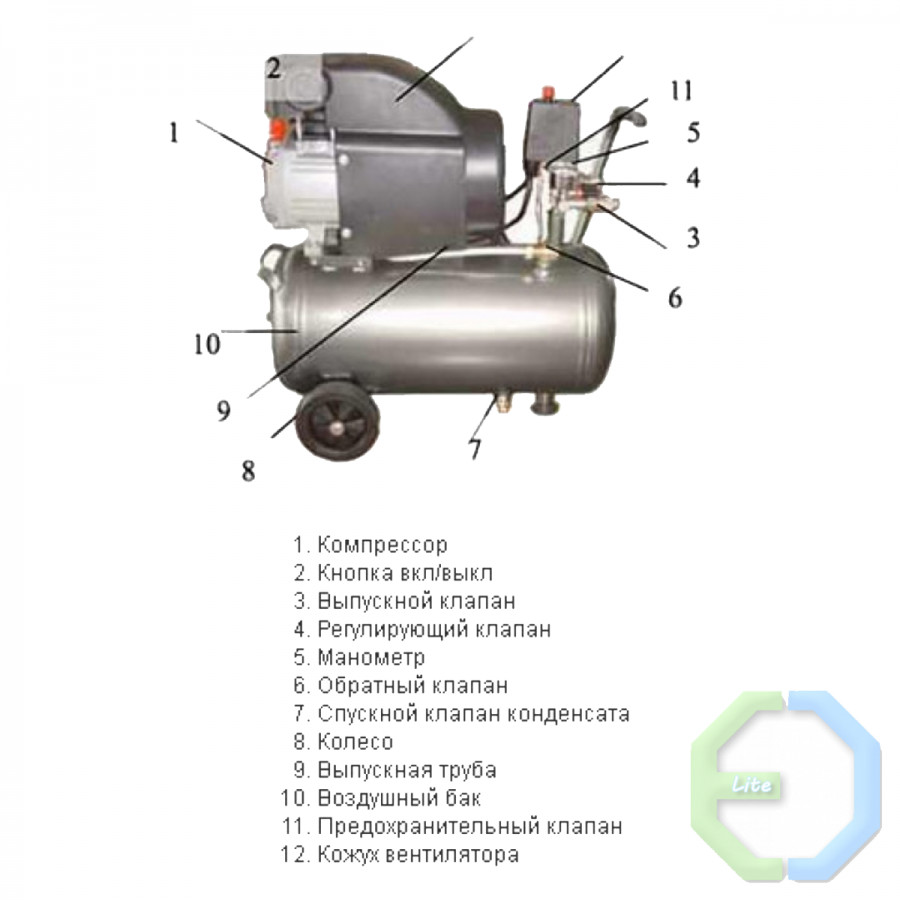

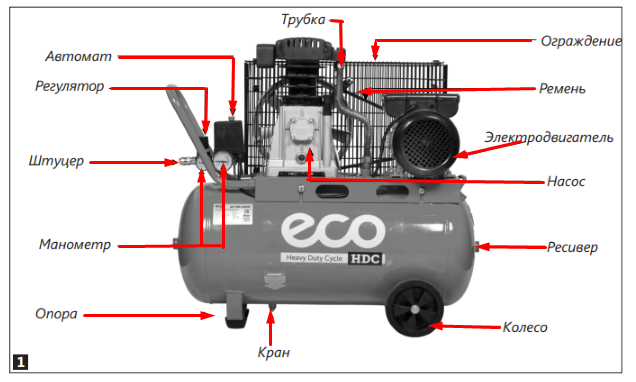

Как устроен и работает воздушный компрессор

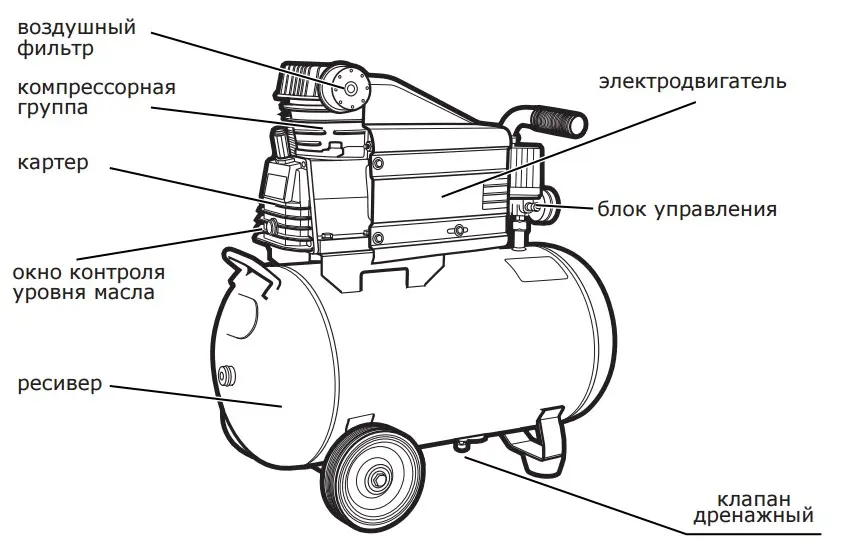

Устройство агрегата для сжатия воздуха определяется типом конструкции. Компрессоры бывают поршневые, роторные и мембранные. Наиболее широко распространены поршневые воздушные агрегаты, в которых воздух сжимается в цилиндре благодаря возвратно-поступательным движениям поршня внутри него.

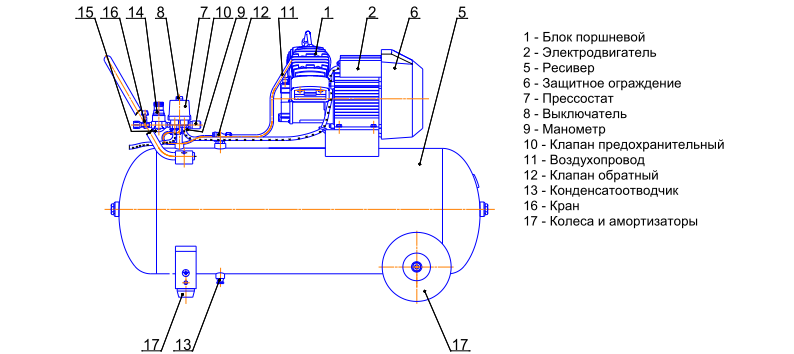

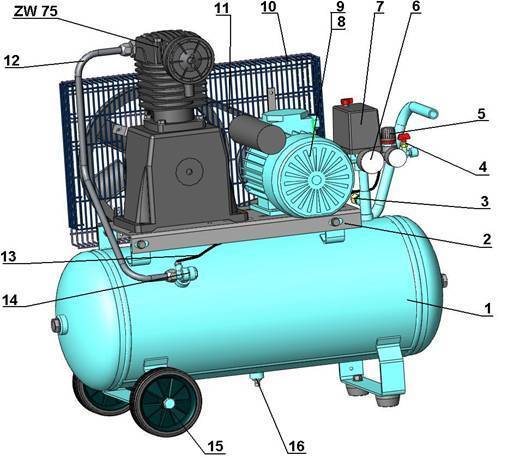

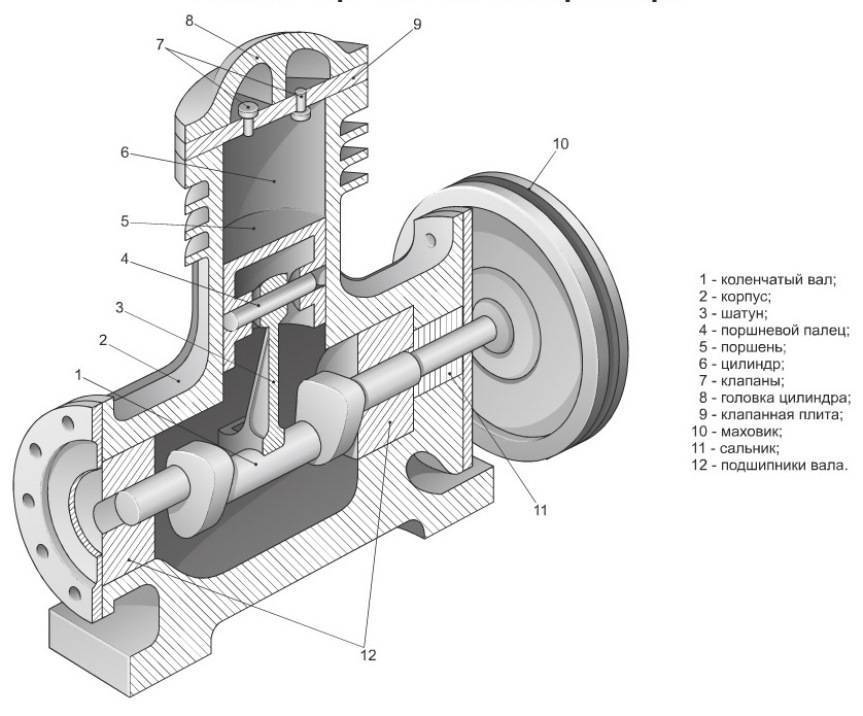

Схема устройства

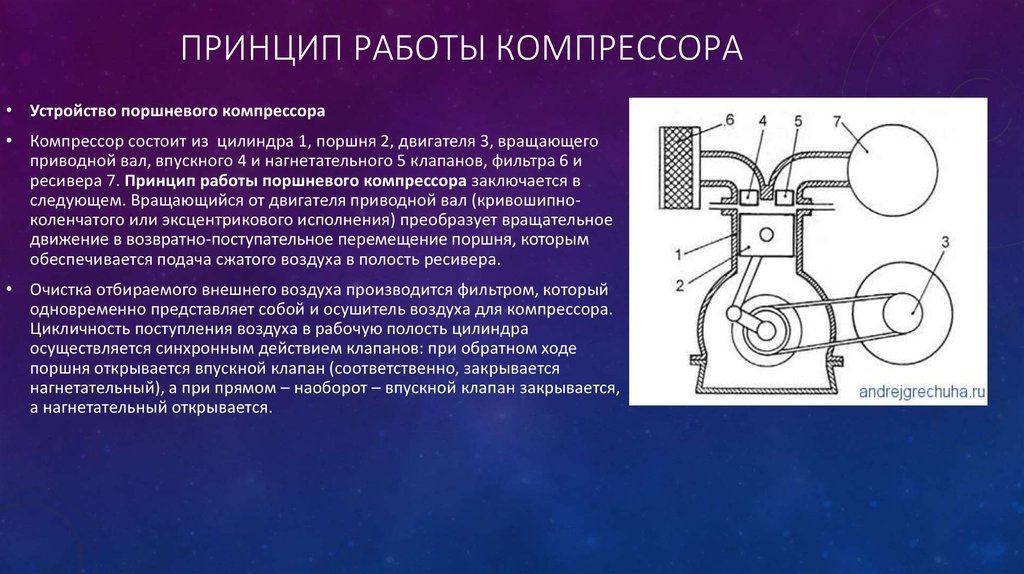

Устройство воздушного поршневого компрессора достаточно простое. Основной его элемент – это компрессорная головка. По своей конструкции она схожа с цилиндром двигателя внутреннего сгорания (ДВС). Ниже приведена схема поршневого агрегата, на которой хорошо показано устройство последнего.

В состав компрессорного узла входят следующие элементы.

- Цилиндр. Это объем, в котором сжимается воздух.

- Поршень. Возвратно-поступательными движениями всасывает воздух в цилиндр либо сжимает его.

- Поршневые кольца. Устанавливаются на поршне и предназначены для повышения компрессии.

- Шатун. Связывает поршень с коленчатым валом, передавая ему возвратно-поступательные движения.

- Коленчатый вал. Благодаря своей конструкции обеспечивает ход шатуна вверх и вниз.

- Впускной и нагнетательный клапаны. Предназначены для впуска и выпуска воздуха из цилиндра. Но компрессорные клапаны отличаются от клапанов ДВС. Они изготовлены в виде пластин, прижимаемых пружиной. Открытие клапанов происходит не принудительно, как в ДВС, а вследствие перепада давлений в цилиндре.

Для уменьшения силы трения между кольцами поршня и цилиндром в компрессорную головку поступает масло. Но в таком случае на выходе из компрессора воздух имеет примеси смазки. Для их устранения на поршневом аппарате устанавливают сепаратор, в котором происходит разделение смеси на масло и воздух.

Если требуется особая чистота сжатого воздуха, например, в медицине или на производстве электроники, то конструкция поршневого агрегата не подразумевает использование масла. В таких аппаратах поршневые кольца выполнены из полимеров, а для уменьшения силы трения применяется графитовая смазка.

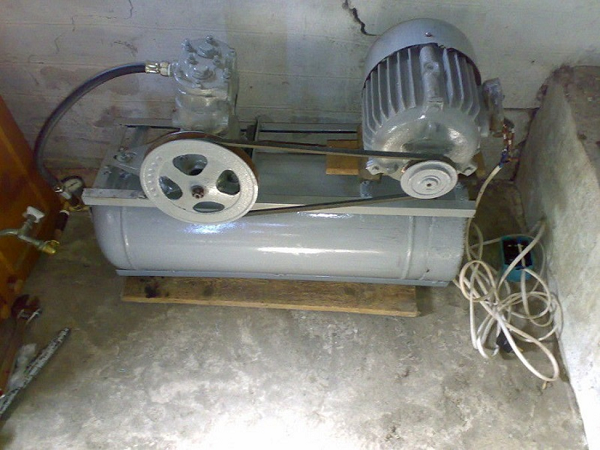

Коленчатый вал приводится в движение от электродвигателя посредством ременного или прямого привода. При ременном приводе в конструкцию аппарата входят 2 шкива, один из которых устанавливается на валу двигателя, а второй — на валу поршневого блока. Второй шкив оснащается лопастями для охлаждения агрегата. В случае прямого привода валы двигателя и поршневого блока соединяются напрямую и находятся на одной оси.

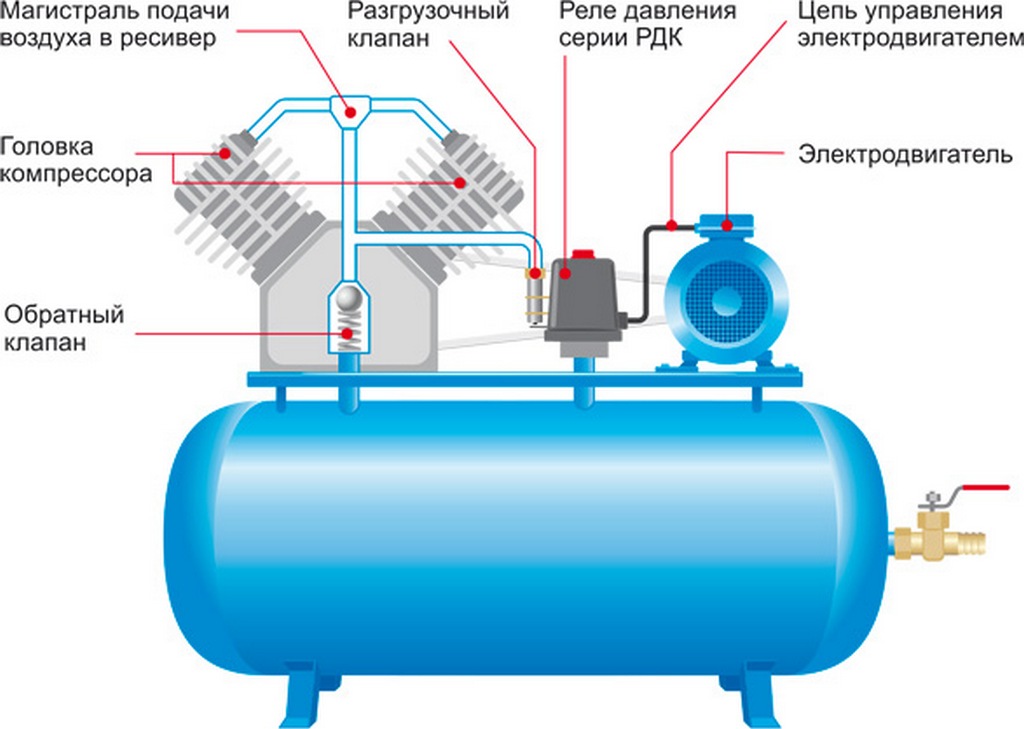

Также в конструкцию поршневого компрессора входит еще один очень важный элемент – ресивер, представляющий собой металлическую емкость. Предназначен он для устранения пульсаций воздуха, выходящего из поршневого блока, и работает как накопительная емкость.

Благодаря ресиверу можно поддерживать давление на одном уровне и равномерно расходовать воздух. Для безопасности на ресивере устанавливают аварийный клапан сброса, срабатывающий при повышении давления в емкости до критических значений.

Чтобы компрессор мог работать в автоматическом режиме, на нем устанавливается реле давления (прессостат). Когда давление в ресивере достигает требуемых значений, реле размыкает контакт, и двигатель останавливается. И наоборот, при снижении давления в ресивере до установленного нижнего предела, прессостат замыкает контакты, и агрегат возобновляет работу.

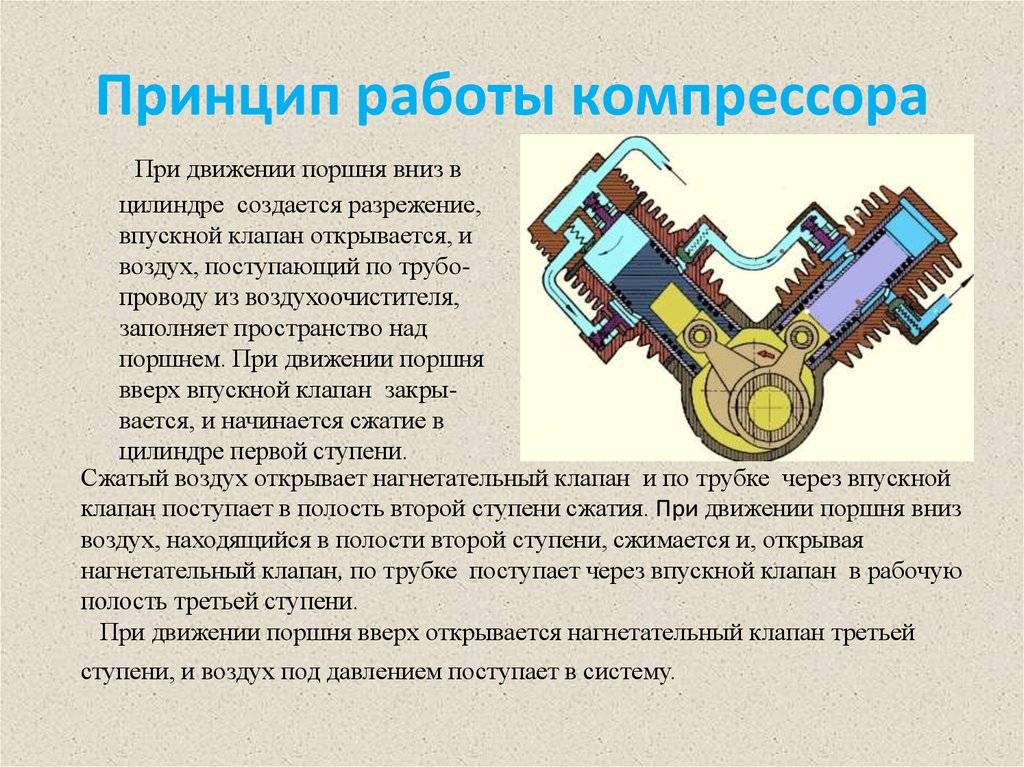

Принцип действия

Принцип работы поршневого компрессора можно описать следующим образом.

- При запуске двигателя начинает вращаться коленчатый вал, передавая возвратно-поступательные движения посредством шатуна поршню.

- Поршень, двигаясь вниз, создает в цилиндре разрежение, под воздействием которого открывается впускной клапан. По причине разности давлений воздуха, он начинает засасываться в цилиндр. Но перед попаданием в камеру сжатия воздух проходит через фильтр очистки.

- Далее, поршень начинает движение вверх. При этом оба клапана находятся в закрытом состоянии. В момент сжатия в цилиндре начинает повышаться давление, и когда оно достигает определенного уровня, происходит открытие выпускного клапана.

- После открытия выпускного клапана сжатый воздух направляется в ресивер.

- При достижении определенного давления в ресивере срабатывает прессостат, и сжатие воздуха приостанавливается.

- Когда давление в ресивере снижается до установленных значений, прессостат снова запускает двигатель.

Компрессоры с фиксированной скоростью и компрессоры с регулируемой скоростью

Конденсаторы с фиксированной скоростью работают на одной фиксированной скорости и очень эффективны при полной эксплуатации при нагрузке в 100% случаев, когда двигатель работает, и создается сжатый воздух.

Неэффективность возникает, когда устройство перестает производить воздух. Хотя в конечном итоге компрессор остановится, он некоторое время использует энергию, но фактически ничего не производит, и поэтому тратит энергию. Новая технология Variable Speed Drive (VSD) – или, если быть точнее, блок привода с переменной скоростью, поворачивает двигатель относительно требуемого количества воздуха: если спрос возрастает, двигатель ускоряется, если спрос уменьшается, двигатель замедляется, и использует только энергию, необходимую для производства требуемого воздуха, поэтому энергия не теряется. Фактически, VSD может снизить потребление энергии на 35% или даже 50%.

Мы надеемся, что этот краткий обзор дал некоторое представление о сжатии воздуха и о типах воздушных компрессоров.

Особенности эксплуатации

Штатная работа компрессора прежде зависит от работы всех его узлов и деталей. В частности, впускных и выпускных клапанов. Внутри компрессора, где происходит распределение воздуха, устанавливается определенное количество золотников, распределителей и клапанов. В компрессорах устанавливают клапана следующих типов – тарельчатые, пластинчатые, шпиндельные и пр.

Для того чтобы оборудование не снижало показатели мощности и не расходовал лишнюю мощность, клапаны, которые установлены в компрессоре, должны быть притерты и не должны пропускать воздух. При их выработке клапанов их необходимо срочно заменить. Повышенный расход воздуха может рано или поздно привести к сокращению срока эксплуатации оборудования.

Запаздывание срабатывания клапана приводит к появлению стуков, стук говорит о том, что происходит износ посадочного места. Ко всему прочему, стук может говорить о том, что произошло защемление верхней его части в корпусе.

Бесшумность работы компрессора – это, своего рода показатель качества настройки и соответственно работы устройства в целом.

Качество воздуха: масляные компрессоры с масляным впрыском

Atlas Copco имеет широкий ассортимент продукции и может удовлетворить любые требования по сжатому воздуху. Итак, почему бы нам не начать с качества воздуха, основными категориями которого являются технология заливки нефти / впрыска нефти и масло-без компрессора. Большинство воздушных компрессоров на рынке полагаются на масло в компрессорной камере для смазки, уплотнения и охлаждения, но, конечно, это означает, что часть масла будет смешана с воздухом, а микроскопические капли масла будут проходить через машину и заканчиваться в воздушной сети – и, в конечном счете, в процессе или продукте.

Если же ваш процесс не может переносить какое-либо масло, контактирующее с продуктом, то безмасляный компрессор для вас оптимальный вариант. Метод сжатия будет аналогичным по своей природе, но безмасляный компрессор предназначен для использования альтернативных способов герметизации, чтобы масло не попадало в пространство сжатия.

С точки зрения стоимости, безмасляные компрессоры стоят дороже, но их эксплуатационные расходы обычно ниже с точки зрения расходных материалов, таких как сменные фильтрующие элементы, и, конечно же, нет риска загрязнения продукта. Atlas Copco является пионером в технологии безмасленных компрессоров, а также первым из крупнейших производителей компрессоров, отвечающим стандарту ISO 8573.1 класса, который гарантирует отсутствие масла.

Простой вариант агрегата из огнетушителя/газового баллона

Сделать компрессор своими руками с использованием в качестве накопительной емкости для воздуха огнетушителя или газового баллона достаточно просто. Например, сам компрессорный блок, если требуется сделать мощный агрегат, можно взять из зиловского компрессора. Но сначала его нужно немного доработать.

- Просверлите одно отверстие в стенке компрессора, через которое будет заливаться масло в картер. С какой стороны вы это сделаете, не имеет значения. Главное, чтобы оно располагалось ниже оси коленвала приблизительно на 10 мм. В этом отверстии нарезается резьба М8 под пробку.

К крышке, закрывающей задний подшипник, подсоединяется штуцер. На него одевается маслостойкий шланг, который будет соединяться с системой смазки в виде расширительного бачка (можно взять бак для тормозной жидкости от авто), установленного на уровне цилиндров.

Чтобы во время работы агрегата излишки масла могли попадать в расширительный бачок, следует убрать клапан (7) масляной магистрали (см. рис. ниже), находящийся под крышкой подшипника.

- Далее, следует просверлить отверстия в шатунах и вкладышах, как показано на следующем рисунке.

Следует просверлить по 2 отверстия в каждом шатуне (в собранном виде, вместе с вкладышами) и по 1 отверстию в каждой крышке шатунов.

При работе агрегата масло, находящееся в картере, будет поступать через данные отверстия к вкладышам и уменьшать трение между ними и коленвалом.

Далее, к компрессору подсоединяется ресивер и обвязка с автоматикой. Как ее сделать, было рассмотрено в предыдущем пункте.

Если взять для ресивера огнетушитель, то сначала нужно извлечь из него все лишние детали, оставив лишь саму емкость и крышку.

В чугунной крышке следует нарезать резьбу ¼ дюйма. Также под чугунную крышку необходимо проложить резиновую прокладку, если ее там не было, и закрутить крышку, применив для герметизации резьбы фум-ленту.

Далее, следует ввинтить в крышку переходник с 1/4НР на 1/2НР и установить крестовину.

Действия по соединению всех элементов обвязки были описаны в начале статьи. Но, поскольку данный агрегат сделан из компрессора ЗИЛ 130, и является более мощным, чем ранее рассматриваемый, то потребуется установка предохранительного (аварийного) клапана. Он сбросит излишек давления, если по каким-либо причинам не сработает автоматика.

Также можно сделать компрессор из газового баллона. Но сначала из баллона нужно выпустить газ, после чего скрутить вентиль. Далее, нужно полностью заполнить баллон водой для удаления остатков газа. Баллон следует промыть водой несколько раз и, по возможности, высушить. Обычно под баллон устанавливают газовую горелку и выпаривают из емкости всю влагу.

В отверстие, где был размещен вентиль, вкручивается футорка, а в нее — крестовина, к которой крепится автоматика и вся обвязка. В нижней части баллона необходимо просверлить отверстие и приварить к нему штуцер для слива конденсата. На штуцер можно установить обычный водопроводный кран.

Для закрепления на ресивере двигателя и компрессорного блока изготавливается рама из металлического уголка. Предварительно к баллону привариваются крепежные болты. К ним и будет крепиться рама (см. фото. ниже).

Также самому сделать компрессор для накачки шин можно из бензопилы, которая не подлежит ремонту. Аппарат делается из двигателя, то есть из поршневого блока: выходной шланг подсоединяется через обратный клапан вместо свечи зажигания, а отверстие для выхлопных газов перекрывается. Для вращения коленвала можно использовать либо электродвигатель, либо обычную электродрель.

Преимущества масляных агрегатов

Самый распространенный метод снижения трения, возникающего при работе различных деталей и узлов, является их смазывание. Это позволяет снизить нагрузку на изделие в целом, в частности, на его ключевую деталь — двигатель.

Для решения, этой задачи применяют специальные, компрессорные масла, которые можно использовать в различных условиях эксплуатации.

Компрессоры такого типа в производстве обходятся дешевле. Поэтому, стоимость такого оборудования существенно дешевле, чем безмасляные аналоги. Но в эксплуатации, они обходятся дороже. Это вызвано тем, что в процессе эксплуатации вместе удалением воздуха из рабочей зоны, происходит выброс масла. Кстати, его необходимо заменять через каждые 2 000–3 000 часов эксплуатации.

Так как в сжатом воздухе присутствуют микрочастицы масла, в систему приходится устанавливать маслоулавливающие элементы, например, фильтры. Через определенное количество времени их так же необходимо заменять, а это усложняет обслуживание, и требует дополнительных расходов на приобретение заменяемых фильтров.

Тем не менее, несмотря на принимаемые меры, воздух, прошедший через масляный компрессор полностью очистить не представляется возможным. Например, после обработки воздуха на винтовом устройстве его загрязнение равно 3 мг на один кубометр. Чистота воздуха после его обработки на поршневом компрессоре, напрямую зависит от уровня износа его деталей и узлов.

Это привело к тому, что в отдельных технологических процессах использование масляных компрессоров запрещено.

Особенности ремонта компрессоров

Планово-предупредительный ремонт компрессоров проводится с определенной частотой и согласно заданным срокам. Он связан с принудительной заменой расходников и деталей, которые являются не самыми надежными в работе. Все эти процедуры проводятся с целью предупреждения потенциальных неисправностей и поломок оборудования.

Плановый ремонт таких аппаратов на предприятиях осуществляется согласно действующим нормативным документам. Это важный этап работы каждой организации. Текущий ремонт агрегатов выполняется для обеспечения или восстановления работоспособности оборудования на предприятиях. Состоит из замены различных деталей.

Существует средний ремонт компрессоров. Его стоимость может составлять порядка 50% от стоимости оборудования. Заключается в замене или в восстановлении отдельных приборов и узлов аппарата. Контроль проводится согласно существующим нормативным техническим документам, в которых прописана сумма, сроки и прочее.

Капитальный ремонт проводится для восстановления работоспособности оборудования. Основной целью его проведения является модернизация оснащения с применением последних инновационных технологий.

Согласно нормативно-технической документации данный вид ремонта компрессоров не должен превышать 80% от стоимости самого оборудования. Если же примерная цена больше этого показателя, то его проводить нецелесообразно и лучше заменить оснащение новым.

Как сделать компрессор своими руками

Для работы вам понадобятся:

- компрессор от холодильника;

- металлический баллон для хранения газов или жидкостей под давлением;

- реле давления РДМ-5;

- статический манометр;

- редуктор с диапазоном регулирования 1–10 Атм;

- манометр для редуктора;

- фильтр для маслоотделения. Он нужен только в том случае, если вы собираетесь использовать компрессор для покраски;

- фитинги;

- тройники;

- хомуты;

- сантехнические прокладки и лента;

- силиконовый герметик;

- кабель;

- клавишный выключатель;

- штекер;

- шланг для масла,

- ДСП для установки.

Запаситесь терпением и приступайте к работе.

С помощью разводного ключа, ленты и герметика соберите конструкцию с ресивером.

Для удобства установки и перемещения купите в мебельном магазине 4 ролика, 4 болта М8*25 с гайками и шайбами. Вы будете делать сборку на двух уровнях. Параметры D, W, D2, W2 зависят от размеров ресивера.

Разметьте и просверлите отверстия под болты. Установите ресивер и обожмите его перфорированной лентой. Она должна сидеть плотно, но не создавать усилие.

- Для закрепления компрессора на втором этаже подставки просверлите в его ножках отверстия.

Теперь соберите схему подключения. Вилку с выключателем соединяет фазный провод L. Далее, он идёт на реле. Второй провод вилки подключается к заземляющей клемме реле. Оба провода от реле ведутся к блоку запуска на компрессоре. Он выполнен в виде коробочки на корпусе.

- Все соединения заизолируйте.

При своевременном соблюдении правил технического обслуживания и использования компрессор долго будет находиться в рабочем состоянии. А ремонт не придётся делать часто. Не забывайте прогревать аппарат перед запуском при отрицательной температуре.

Заключение

Принцип работы компрессорного оборудования давно применяется в самых разных сферах. На данном же этапе развития в погоне за потребителем производители стремятся пересматривать и конструкции, и технико-эксплуатационные возможности таких агрегатов. В итоге появляется компрессор промышленный, в перечень задач которого входит обеспечение сложных операций гидроабразивной резки. Это мощные дизельные установки, которые внешне напоминают небольшие электростанции. С другой стороны, не теряет актуальности и малогабаритный компрессор, точечно обслуживающий малогабаритные инструменты – такие модели добавляют в функциональности, эргономике и степени автономности.