Процесс сварки

Вне зависимости от количества видов сварки существуют 3 основных этапа процесса сварки, присущей всем технологическим разновидностям, это:

- Формирование контакта;

- Образование связи;

- Создание шва.

Формирование контакта

Формирование контакта происходит в результате доведения металла до температуры плавления или кипения, главное не перепутать сварочную ванну с плавкой железа.

Образование химической и металлической связи

Второй, наиболее важный шаг – образование сварочной ванны, она всегда выглядит одинаково вне зависимости от вида сварки. Ванна возникает в результате сплавления металла и вспомогательного материала, к примеру электрода под воздействием, температуры, на вид как белое пятно. От ширины и длины этого пятна зависит качество шва.

Создание и типы прочного соединения

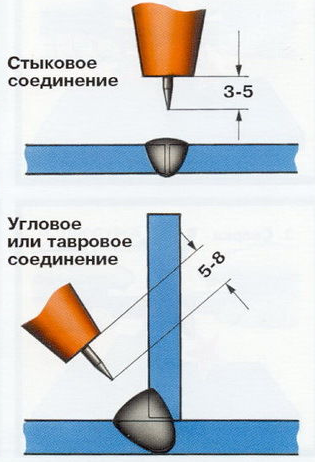

Основными качественными характеристиками швов являются их ширина и высота.

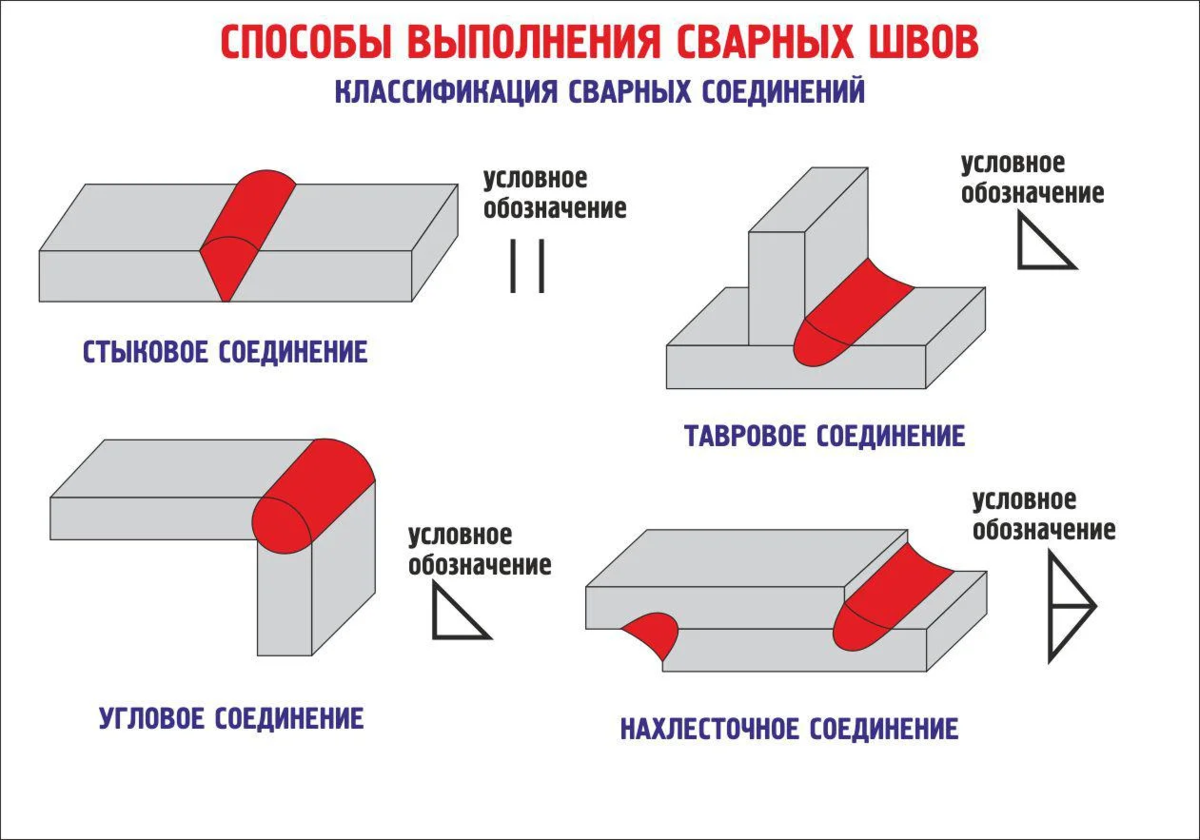

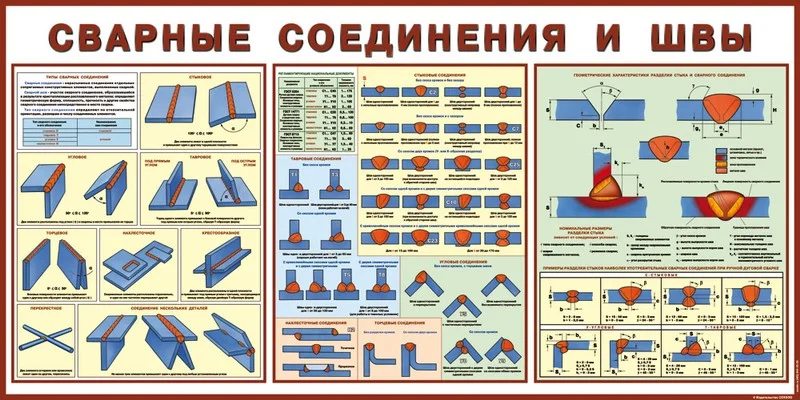

По типу соединения выделяют (самые распространенные):

- стыковые – детали в одной плоскости (сваривают трубы, листы и тд).

- нахлесточные – детали располагаются параллельно, только одна идет внахлест к другой (сваривают листы, толщина которых не более 12 мм).

- торцовые – сваривают 2 торца элементов.

- угловые – элементы располагаются под углом друг к другу.

Термитный карандаш для сварки — что это такое?

Термитный карандаш — это специальный аппарат для сварки металлов без электричества и газа. Принцип действия термитного карандаша основан на возникновении в момент горения высоких температур, например тех, от которых металл начинает плавиться.

Используя термитную палочку в качестве паяльника без олова, он может сваривать тонкие металлы и небольшие куски металла. В целом это очень удобный прибор в тех случаях, когда невозможно использовать электросварку.

Как сделать термитный карандаш своими руками

Конструкция термитного карандаша довольно проста, и для ее изготовления вам потребуются следующие материалы:

- Проволока из углеродистой стали. Диаметр проволоки должен быть от 2 до 3 мм, здесь все во многом зависит от толщины металла, которую придется сваривать термитным карандашом. Следовательно, чем толще свариваемый металл, тем толще должна быть стальная проволока;

- Клей;

- Опилки алюминиевые (мелкая фракция, не более 0,5 мм);

- Железная лестница.

Алюминиевый шлак и опилки используются для изготовления штукатурки с термитным карандашом. Эти компоненты смешиваются с клеем. Чтобы посеять термитный карандаш, который поможет его зажечь, вам понадобится бертолетная соль и алюминиевые опилки.

Рассмотрим подробнее, как можно сделать термитный карандаш для сварки своими руками:

- Для начала нужно разрезать стальную проволоку на кусочки длиной 30-35 см;

- Далее нужно размять алюминиевые опилки железной лестницей на клей. Пропорции следующие: 24% алюминиевых опилок и 76 железных хлопьев;

- Затем полученную смесь алюминиевой лестницы и опилок нанести на проволоку;

- Дайте покрытию достаточно высохнуть.

Семя на конце термитного карандаша выглядит как спичечная головка. Для этого нужно смешать на клее бертолетную соль (1 часть) с алюминиевыми опилками (0,5 части). После этого нужно окунуть в смесь кончик карандаша и дать ему немного высохнуть. Семя на конце термитной палочки необходимо для начала процесса горения.

Само собой разумеется, что, хотя термитный карандаш не является электросварным швом, когда он горит, он также излучает ультрафиолетовый свет, который вреден для глаз, опасные газы и высокие температуры. Поэтому при работе с подобными вещами нельзя забывать о мерах безопасности.

обязательно использовать надежную опору при сварке, толстые леггинсы, а также маску для глаз и лица, защищающую от ультрафиолета. Собрав «зайчиков» из пайки термитным карандашом, можно серьезно повредить глаза.

Термический класс сварки

При помощи тепловой энергии, поверхности заготовок, деталей плавят локально. Тепло получают при помощи различных методов, ниже они рассмотрены подробно.

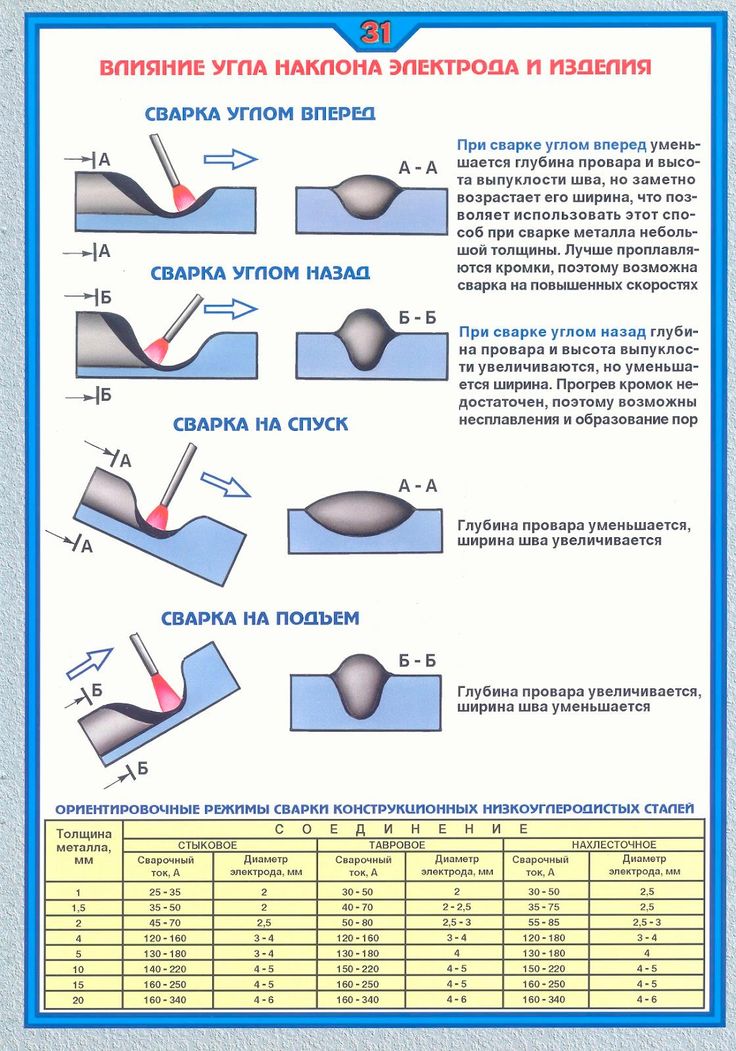

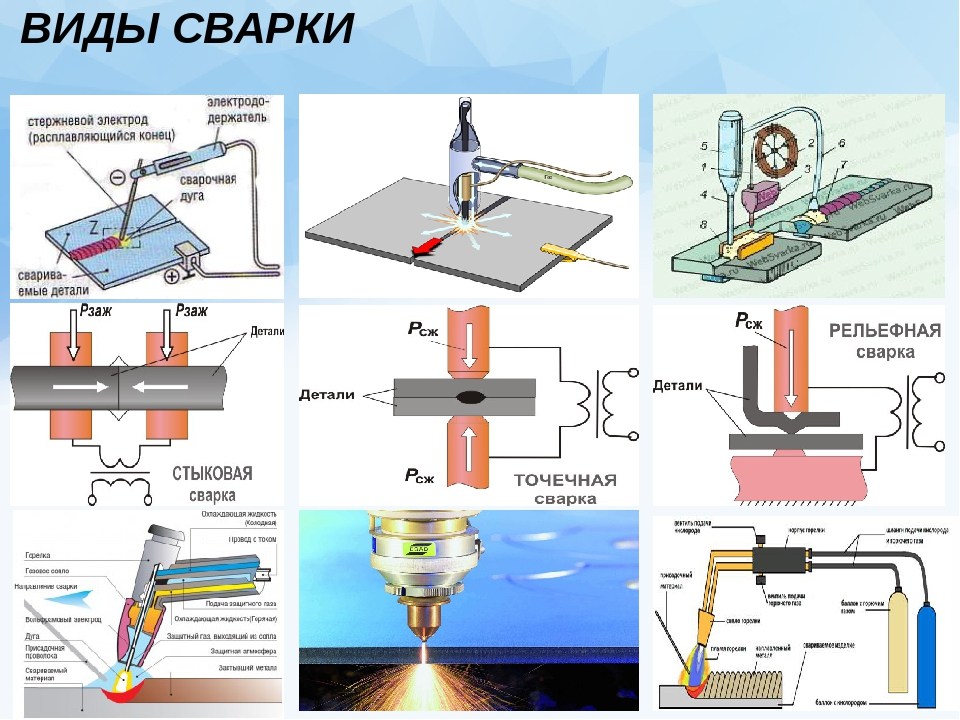

Дуговая сварка

Этот вид наиболее популярен. Для сварочной дуги применятся постоянный, переменный или пульсирующий ток. Дуга производится за счет мощного разряда. Электрод соприкасается с металлом, производится короткое замыкание, при этом инструмент отводится не более чем на 5 мм, за счет такого непрерывного воздействия и происходит нагрев металла. Устойчивость дугового заряда происходит за счет ускорения электродов в электромагнитном поле, затем возникает ионизация газового соединения между анода с катодом.

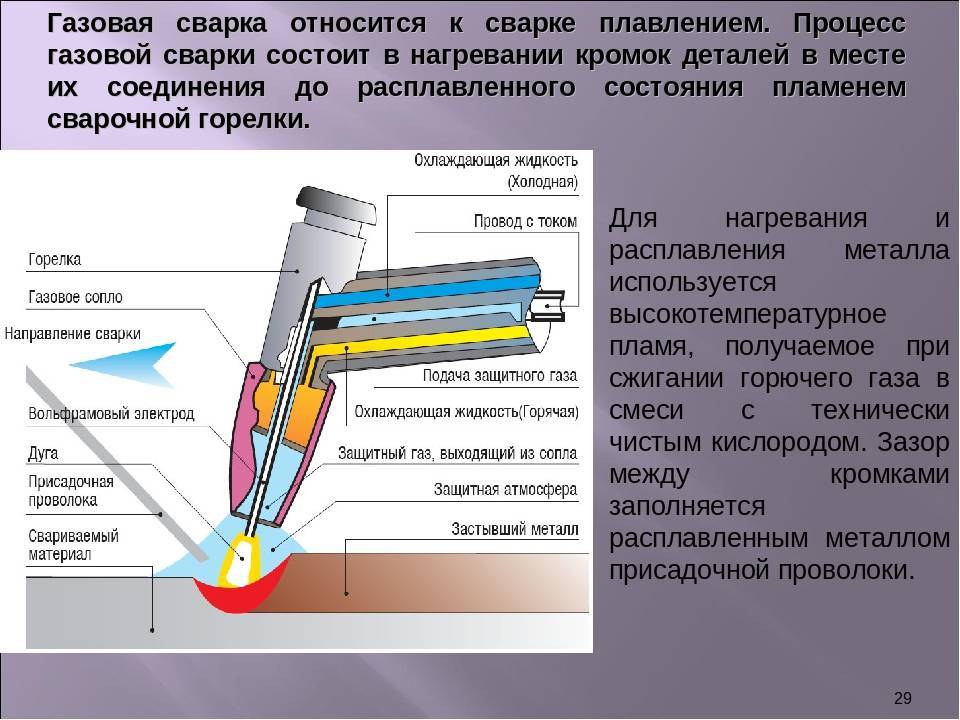

Газовая сварка

Газовая сварка – это вид сварки плавлением с дополнительным применением газов – кислорода, ацетилена. Тепло, выделяемое в процессе горения газов плавит поверхности вместе с присадочным материалом, тем самым формируя сварочную ванну. Подача газа регулируется с помощью редуктора на баллоне.

Электродуговая сварка

Принцип работы электрической дуговой сварки основан на расплавлении металлов под воздействием электрической дуги. Электрическая дуга образуется за счет увеличения напряжения между двумя электродами, в результате которого происходит электрический пробой. Основа технологического метода электродуговой сварки состоит в коротком замыкании, а если быть точнее, то в насыщении межатомного пространства электрически заряженными частицами. В момент соприкосновения между электродом и изделием протекает ток, возникающая электрическая дуга, температура которой достигает 7000°С, расплавляет металл и образует сварочную ванну.

Ручная дуговая сварка

Аппараты для ручной дуговой сварки широко распространены в быту из-за относительной недороговизмы аппаратов. Так же для этого метода не требуется газ или флюс, так как их функции выполняет электрод. Принцип дуговой сварки сохранен: плавление поверхностей происходит за счет касание электрода к металлическому изделию, которое образует короткое замыкание и происходит зажигание дуги.

Сварка неплавящимся электродом (TIG)

Данная технология схода с газовой сваркой, суть ее заключается в следующем: электрическая дуга зажигается в атмосфере инертного газа между электродом и материалом, таким образом расплавляя металл и присадочный материал. Электрод изготавливают из тугоплавких металлов – вольфрама, циркония, гафния. Данная технология требует высокой квалификации от специалиста.

Сварка в защитных газах

Данный вид сварки может выполняться как плавящимся электродом, так и неплавящимся. Для неплавящихся электродов нужна присадка, а плавящийся электрод сам участвует в процессе создания шва. Инертные газы применяются для обеспечения устойчивости работы дуги. Выбор газа определяет состав свариваемого изделия. Газ подается либо центрально, либо сбоку при повышенных мощностях.

Сварка под флюсом

Применения флюса необходимо для поддержания ровного горения дуги и при формировании сварного шва влияет на его химический состав. Разные составы флюса имеют разные стабилизирующие свойства. Варьируя содержание углерода, серы, марганца и других можно регулировать прочность и устойчивость к холоду.

Гипербарическая сварка

Гипербарическая сварка – это сварка в условиях повышенного давления, например, в воде, либо специально созданной сухой среде. При подводной сварке используется водонепроницаемый электрод который расплавляется и попадает на металл с помощью газового пузыря. Подводная сварка – это один из самых сложных видов работ, которая помимо всего прочего обладает повышенной опасностью поражения электрическим током.

Виды термической обработки сварных швов.

Выделяют два подвида термической обработки. Собственно обработка сварных швов, так называемая местная обработка. А также существует полная термообработка сварного изделия. Во втором случае полностью конструкция, которая подвергалась сварке, равномерно нагревается и потом охлаждается.

Обработка швов выполняется специалистами разными способами – это:

- индукционный (наиболее распространенный);

- радиационный (посредством газовых или электрических источников);

- комбинированный и другие.

Кроме способов проведения обработки, выделяют и некоторые ее виды:

высокий отпуск;

- нормализация;

- аустенизация;

- термический отдых;

- «улучшение» (комбинация двух видов: нормализации с высоким отпуском);

- стабилизирующий отжиг.

Остановимся немного подробнее на отдельных видах. Во-первых, поговорим о нормализации. Это процесс термообработки с более быстрым охлаждением (что отличает его от обычного отжига). Отметим, что нормализация, обычно, проводится на открытом воздухе.

Следующий вид термообработки швов – высокий отпуск. Он наиболее популярен среди специалистов. Особенно часто его используют в условиях монтажа конструкций. Заметим, что данный процесс позволяет значительно понизить уровень остаточного напряжения – практически на 90 процентов. Высокий отпуск представляет собой процесс, при котором сварной шов выдерживается под температурой, достигающей триста-четыреста градусов. Процесс длится целый час. После нагревания шов довольно медленно охлаждают до трехсот градусов. И завершают этот процесс уже на воздухе.

Еще два вида обработки предназначены для хромоникелевых и нержавеющих сталей. Речь идет о стабилизирующем отжиге и аустенизации. Что касается последней, она представляет собой довольно сильный нагрев шва и последующее его охлаждение на воздухе.

Стабилизирующий отжиг – это нагревание шва до температуры, равной 970 градусам. Дальше изделие охлаждается также, как при аустенизации. Особенность этого способа термической обработки шва в том, что структура шва оптимизируется, что значительно снижает возможность того, что шов потрескается или подвергнется коррозионным процессам.

В заключение отметим, что выбор вида и способа термической обработки сварного шва напрямую зависит от свариваемого материала: для разных видов металлов подходят определенные способы и виды термообработки.

Достоинства и недостатки метода

При помощи термитной сварки есть возможность без применения дорогостоящего оборудования сваривать черные и цветные металлы. По сравнению с другими способами сварки данную технологию выгодно отличает целый ряд качеств.

- Термитная сварка характерна меньшей затратностью в плане времени. Если учесть массивность свариваемых деталей, то эта выгода порой является определяющей.

- Качество швов достигает высокой степени, так как происходит частичное проплавление металла заготовок. Помимо этого, шов получается достаточно эстетичным и аккуратным.

- Следует также отметить относительно невысокую трудоемкость работ.

- От сварщика требуется определенное мастерство, но оно касается, скорее, подготовительного этапа и приготовления смеси. Сам же процесс сварки особых навыков не требует, в отличие от сварки электродом.

- Доступность и низкая стоимость расходных материалов позволит существенно сэкономить финансы и упростить задачу.

- Сварочное оборудование можно использовать вдали от населенных пунктов.

При этом установка для термитной сварки считается достаточно опасной

Необходимо соблюдать меры предосторожности при ее использовании

Важно помнить, что термиты считаются горючими смесями. Нельзя допускать попадание в шихту жидкостей, так как это может привести к взрыву

Термитная сварка не получила такого распространения, как дуговая, зато в некоторых случаях является незаменимой. В мелких мастерских ремонт осуществляется при помощи термитного карандаша. Начинающему мастеру сначала следует освоить этот инструмент, а уже затем приступать к изучению настоящего оборудования.

Контроль качества

Качество сварного шва — важный показатель сварки термитов. Изделие должно быть подключено надежно, надежно, аккуратно. При этом качество может зависеть от разных факторов, в том числе от выбранной технологии. Обычно за работой следят по уровню дефектов сварных швов металлических деталей.

На качество сварного шва могут повлиять:

- геометрические размеры;

- структура, твердость, прочность;

- поры, трещины, шлаковые включения;

- литье основных и сварных металлов;

- эстетические показатели;

- деформации и структурные изменения;

- коррозионная активность сварных швов.

Контроль качества проводится в несколько этапов, выявляя наличие или отсутствие дефектов. При проверке учитывается приемлемость внешнего вида, плотность готового шва и его физико-химические свойства. Сам контроль качества может быть предварительным и окончательным. У каждого вида есть свои особенности.

Предварительные ласки — это не что иное, как первичная мера профилактики дефектов. При этом контролируют не только соблюдение режима сварки, но и контроль электродов и флюсов. На завершающем этапе оцениваются результаты сварочной технологии. Это не только визуальный осмотр, но и тест на проникновение.

Применяемое оборудование

Основу оснастки составляет тигель, который обеспечивает возможность работы с термитами, в том числе по нему производится слив и расплавленной металлической массы. Данный элемент может быть выполнен из керамики или вольфрама, в зависимости от требований к температурному режиму. Отдельно подготавливаются и формы для отливки. Специальные матрицы позволяют работать с широким спектром расплавленной основы. Также следует подготовить оборудование для термитной сварки в виде зажимных и фиксирующих приспособлений для массивных конструкций, специальный резак и технический карандаш, предназначенный специально для данного рода операций. В зависимости от условий проведения работ и требований к результату может потребоваться специальная горелка для инвертора и термометр.

Категории флюсов

Флюсом называется вещество или смесь, предназначенная для нанесения на участок пайки, для защиты основного металла от действия окислительных процессов. В плане эстетики, флюс дает более ровный шов, качества — увеличивает крепость соединения.

Пользуясь отдельно упоминаемыми материалами, обращают внимание на то, что флюс должен плавиться при меньшей, чем у припоя, температуре. Это отразится качественным результатом валика. Промышленность выпускает флюсы нескольких категорий — активные и химически пассивные

Промышленность выпускает флюсы нескольких категорий — активные и химически пассивные.

Активные

Химически активный флюс содержит кислотные компоненты. Последние предназначены для уничтожения налета окислов либо следов коррозии. Таковыми химикатами может быть соляная кислота, дихлорид цинка, называемый паяльной кислотой.

Очищенная кислотами поверхность детали от старой пайки не будет окисляться, подвергаться коррозии.

Однако любое вещество содержит равное количество позитивных и негативных факторов. Химически активные жидкости при неумелом их использовании разъедают металл, слоистые композитные материалы, часто используемые в радиоэлектронных схемах.

Случайное попадание кислоты на кожу вызывает сильный ожог, что делает ее допустимой для использования только мастерами.

Нежелательно применять подобные химикаты в повседневной бытовой пайке. Для соединения же деталей электротехнических приборов и устройств рекомендуется так же избегать подобных флюсов. Это предостережет текстолитовые платы от разъедания.

Пассивные

Химически инертные вещества используются в быту значительно чаще, чем активные. Первые не выражены яркими окислительными факторами, чем вторые, что представляет меньшую опасность для работы с электронными платами, радиоэлементами.

Однако пассивные смеси удаляют только поверхностный жировой налет и загрязнения, не предотвращая детали от возможной коррозии. Хотя для ремонта радиоприемника, плеера или телевизора этого не нужно.

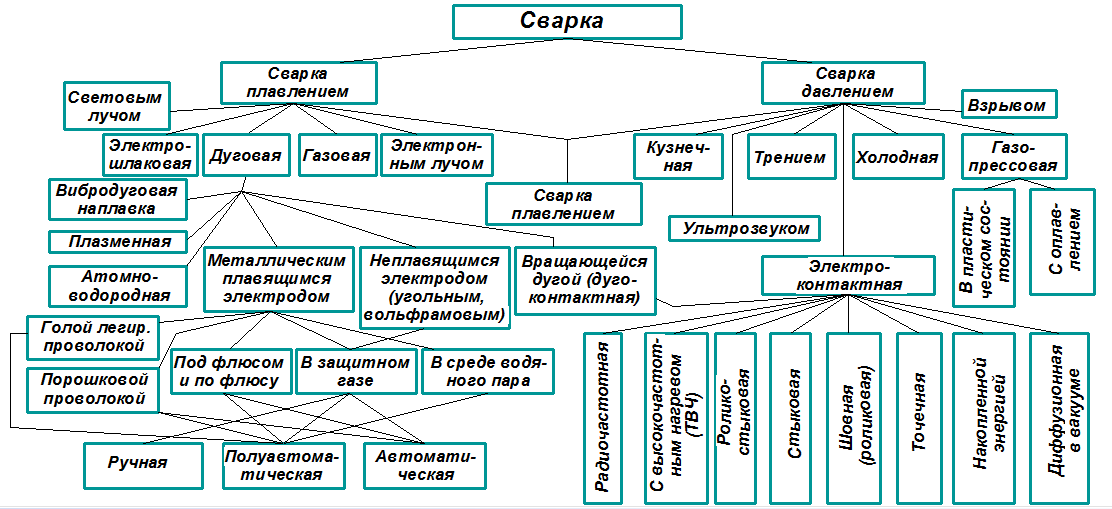

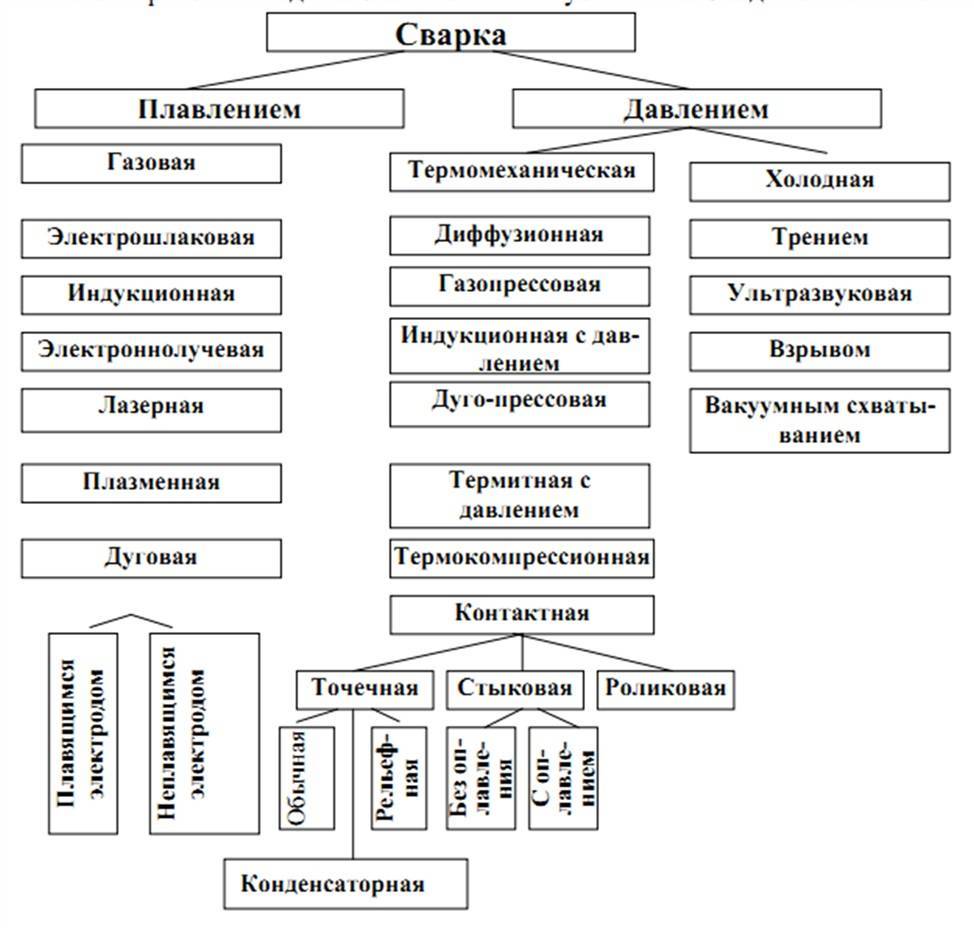

Классификация видов сварки

Существующие виды сварки можно поделить на три класса. Эти большие группы выделяют на основании таких различий:

- специфика техники;

- характеристики свариваемого материала;

- особенности защиты процесса сварки от воздействия воздуха.

Способ воздействия на детали — это главный критерий, который позволяет выделить следующие три вида этого процесса:

- Термическая сварка. Совершается при помощи тепла, с применением дополнительных материалов. Источником тепловой энергии при данном виде сварки может служить газовое пламя, плазменный поток, электрическая дуга. Под воздействием высокой температуры присадочный металл плавится, получившаяся жидкость заполняет промежутки между элементами. После остывания получается неразъемное соединение.

- Механическая сварка. Главную роль в соединении элементов играет наружное воздействие на свариваемые детали. Все виды механической сварки предполагают деформацию поверхностей, которая приводит к плотному скреплению на молекулярном уровне. При физическом воздействии происходит переход механической энергии в кинетическую, что позволяет нагреть элементы до нужной температуры.

- Комбинированная сварка. Также известна как термомеханическая, заключается в сочетании перечисленных выше способов. В таком процессе используется давление и тепловая энергия. Например, металл могут предварительно нагреть до нужной температуры, а затем при помощи внешнего воздействия образуется неразъемное соединение.

В каждый из перечисленных классов входит несколько видов сварочного процесса. Основной критерий для разделения — это источник энергии, которая воздействует на свариваемые поверхности.

Как работают эти приемы

Метод стыковой сварки термитов требует тщательной подготовки стыкуемых поверхностей. Затем в пространство устанавливается термитная пленка. Отдельно от деталей в тиглях готовится расплав, который разливается из конца в конец, при этом сами детали сжимаются для качественного соединения.

Заброс между ними — более простая техника. Расплав готовится путем сжигания термитов в отдельной форме и разливается в промежутки между частями.

Комбинированная технология применяется при сварке железнодорожных рельсов. Концы сначала зачищаются, затем между ними укладывается стальная пластина. После заливки рельсы сжимаются, и вы получаете качественные соединения.

Дуплекс предполагает использование термитной сварки с запрессовкой соединяемых деталей.

Виды термитной сварки

Сварка, во время которой применяется специальный порошковый термит из алюминия и железа, может производиться при помощи тигельного и муфельного способа. Первый способ также имеет другое известное название – алюминотермитная сварка. Она часто используется при установке заземляющих контуров, металлических конструкций.

Стоит отметить! Перед проведением сварки делается термит из оксида железа и алюминиевого порошка в пропорциях 70:23. Во время его сгорания стыки деталей соединяются расплавленным железом, который восстанавливается из окалины.

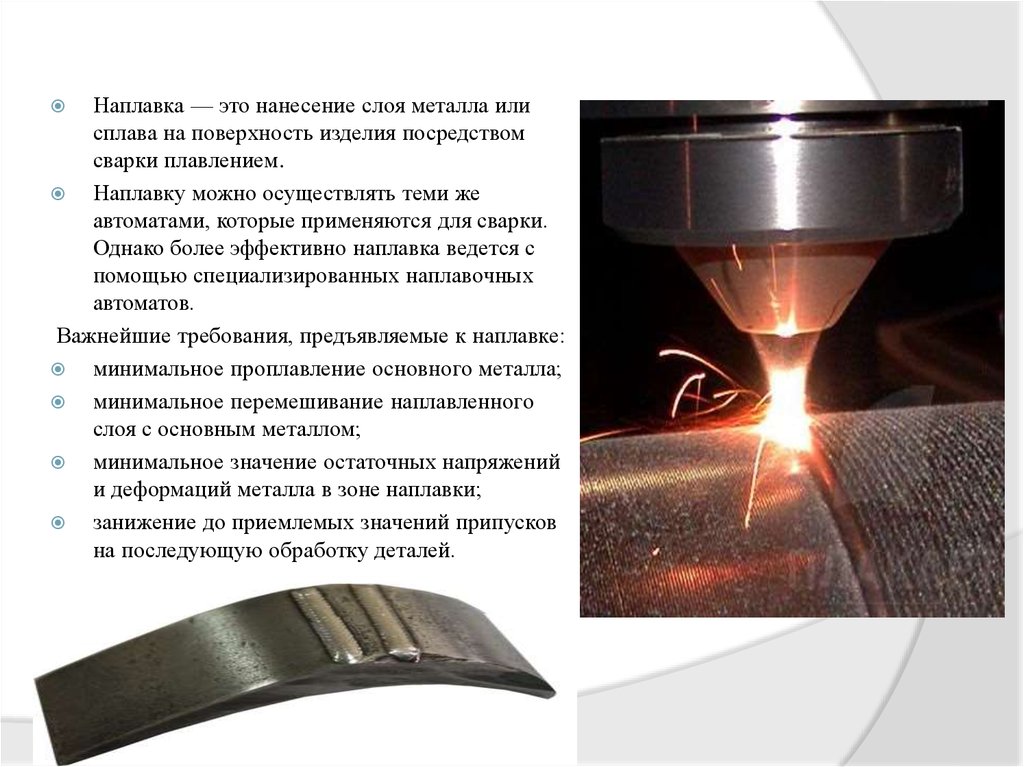

Алюмотермитная сварка часто применяется при проведении ремонта поврежденных поверхностей методом наплавки. Главное преимущество данной технологии состоит в возможности сваривании чугунных элементов без образования стыков. Но ее невозможно применять для наложения швов на алюминиевые изделия, в этих случаях стоит использовать муфельный сварочный процесс.

При проведении термитной сварки своими руками оказывается высокая температура, которая вызывает сильное расплавление алюминия, в результате этого он начинает испаряться. Муфельная технология проводится с использованием термита на основе магния, при повышенных температурах он не растекается, а впитывается в поверхность и образует ровный шов.

Механический класс

Все виды, о которых говорилось выше, относятся к первому термическому классу. Главным героем в нем выступает тепловая энергия с плавлением. Следующий класс – механический. Главные «механические» слова в данном контексте – давление и пластическая деформация.

В нем также есть стройная классификация сварки:

- Холодная сварка (ковка)

- Сварка трением

- Ультразвуковая

- Взрывом

Иногда механические методы объединяют под названием «сварка давлением», здесь есть логика, но речь идет об одном и том же.

Одна из перспективных механических технологий – сварка трением. Тепло в ней тоже присутствует, но образуется оно от силы трения. Поверхности, которые нужно сварить, вращаются, с силой сжимаются. Технология сварки трением особенно эффективна при работе с деталями круглого сечения – сверл, резцов, разверток.

Таблица видов сварки.

Виды сварки трением:

- Сварка трением с перемешиванием.

- Радиальная сварка трением.

- Штифтовая сварка трением.

- Линейная.

- Инерционная.

Рассмотрим эти типы сварки подробнее:

- Сварка трением с перемешиванием – довольно новый способ, в нем необходимо специальное оборудование для сварки трением – инструмент для вращения с двумя элементами – основанием (буртом) и наконечником (пином). Шов формируется с помощью двух процессов выдавливания и перемешивания.

- Радиальная сварка трением применяется в работах с трубами: в ней вращается кольцо между стыками, которое создает трение.

- Штифтовая сварка трением: просверливается отверстие, вводится штифт из того же металла, что детали. Штифт вращается, выделяет тепло, формирует соединение в виде металлических нитей. Великолепная технология сварки трением, когда «нужно заделать дырку».

- Линейный способ. Здесь вращения нет. Детали просто трут друг об друга до выделения тепла, повышения пластичности, затем увеличивают давление, вплоть до необратимого соединения. При этом способе образуется идеальная ровная поверхность, ни в каких других методах такой нет.

- Инерционная сварка. Движение поверхностей происходит за счет массивного вращающегося маховика, который разгоняется специальным двигателем.

Механический класс подразумевает применение давления и механического воздействия, энергии.

Сварка трением (фрикционная)

Этот способ отличается от остальных – основа его метода состоит в получении повышенных температур при помощи трения металлических заготовок. Одна из деталей вращается, затем заготовки прижимаются друг к другу с постепенным усилением прижима.

Сварка трением

Холодная сварка

Холодная сварка выполняется на пластической деформации, которая разрушает окисную пленку на поверхностях и сближает металлические элементы до образования связи между ними без применения повышенных температур. Этот метод применим к тем металлам, которые обладают хорошими пластическими свойствами: алюминий, серебро, холосто, цинк, никель и тд.

Сварка взрывом

Этот метод не сильно распространен из-за отсутствия точности технологического процесса. Подвижную деталь располагают под углом к основной детали, параллельно, при помощи контролируемого детали соединяются путем совместной пластической деформации.

Ультразвуковая сварка

Соединение и скрепление деталей происходит за счет их сдавливания между собой и воздействия ультразвуковых колебаний. Этот метод применим для точечной и контурной сварки. Ультразвук нагревает изделия и активирует диффузию, затем образуются молекулярные связи и в конце шов кристаллизуется, таким образом возникает прочное соединение.

Приварим намертво, недорого, звоните

Прихватка конструкций перед сваркой.

Основные способы сварки – частое, но неверное определение классификации в данном контексте. Правильнее будет «самые популярные».

Перед вами тройка заслуженных призеров:

- Ручная дуговая – золото.

- Газовая – серебро.

- Полуавтоматическая – бронза.

Каждый призер относится к разным сварочным семействам, по идее их лучше описывать на своих законных местах вместе с близкими «родственниками». Но мы поступим неправильно – представим сварочных чемпионов в начале обзора.

Ручная дуговая сварка РД

Народная любимица №1, самый распространенный вид в быту и в промышленности. Три главных слова в РД – простота, дешевизна, транспортабельность. Физика процесса заключается в плавке специального покрытого электрода, который оставляет за собой след в виде варочного шва. Электроды применяются разные, в зависимости от металла. Дуга – это расстояние между электродом и поверхностью металла, который играет роль второго электрода.

По сути дуга представляет собой сильнейший разряд в газовом пространстве (воздухе). При РД плавятся три предмета: края двух соединяемых поверхностей с электродом. Чем лучше смешиваются продукты тройной плавки (для этого электрод двигают влево и вправо), тем качественнее шов.

Сварка РД имеет серьезные преимущества перед другими видами:

- способу РД легко научиться;

- варить можно в любых положениях в пространстве;

- варить можно самые разные металлы, в продаже есть электроды на любой вкус;

- доступное транспортабельное оборудование

Газовая сварка

Народная чемпионка №2, заслуженная серебряная медаль. Вот когда сварщики возят с собой газовые баллоны: им нужна смесь кислорода с каким-нибудь горючим газом – ацетиленом, пропаном или бутаном. Физика процесса – тоже плавление, но тепло подается не электродом, а газовой горелкой. Металл поверхностей плавится факелом горелки, процесс происходит плавно и довольно медленно. Чем толще слой металла, тем медленнее он плавится.

В чем газовая сварка лучше других способов:

- отлично варятся цветные металлы;

- оборудование проще, чем электрических методов;

- возможность контролировать смесь и пламя;

- не нужен мощный источник энергии, метод автономен.

Без минусов не обойтись, «газовые» недостатки следующие:

- очень медленный нагрев поверхностей;

- низкая концентрация тепла из-за рассеивания;

- высокая стоимость электричества.

По стоимости электричества дуговые способы могут поспорить с газовыми: при РД электричество тоже тратится нещадно. Но в итоге газовый метод из-за своей «тихоходности» обходится значительно дороже.

Важно! Там, где есть пара слов «горючий газ», обязательно присутствует вторая пара «техника безопасности». Правила по безопасности хорошо регламентированы, но выполнение требований несет дополнительные затраты денег и времени

Кстати, газовой сварке больше 100 лет – вот она, нержавеющая классика, аплодисменты.

Полуавтоматическая сварка

Классификация сварочной дуги.

Бронзовый чемпион, замыкает популярную тройку, но по своим перспективам легко обойдет первых призеров. По сути это вид знакомого нам дугового вида, прогрессивная эволюция РД. Отличается большим количеством технологических нюансов, вариантов, инструкций. Нам достаточно знать то, что «автоматическая часть» метода – это подача сварочной проволоки.

Ручная часть – сам процесс сварки с контролем подачи проволоки. Варить можно с газом (углекислым газом для новичков, аргоном для профессионалов), можно без газа, с подачей прямого тока. Вариант без газа любят в гаражах и на дачных участках, в этом случае нужна специальная порошковая или флюсовая проволока. Когда она горит, образуется газ с парами, которые защищают область горения.

Полуавтомат – безальтернативный метод на СТО: кузовные работы проводятся только с его помощью. В полуавтомате используются газ и специальная проволока вместо привычного электрода. Газ из горелки с проволокой подаются в сварочный рукав. В итоге процесс защищен от воздействия внешней среды. Режимы процесса определяет сварщик в зависимости от толщины металла.

У полуавтоматического метода серьезные преимущества перед другими видами:

- отличное качество шва;

- высокая скорость работы;

- удобство в работе;

- варятся как цветные и черные металлы;

- можно варить заржавевшие или оцинкованные металлы;

- широкий выбор материалов, скромные финансовые затраты.

Механический класс

Взрывом

Основной способ для получения биметаллических соединений. Для спекания заготовок используют тепловую энергию, которая освобождается при взрыве.

Ультразвуковая

Данный способ использует ультразвуковые колебания для образования неразъемных связей между атомами. Уникальность технологии заключается в возможности сваривания различных материалов, начиная от металла, заканчивая кожей или стеклом.

Холодная

Уникальный метод сваривания материалов, который отличается низкой рабочей температурой, находящейся ниже уровня рекристаллизации структуры металла. Технологические требования заключаются в тщательной подготовки рабочей плоскости. Она должна быть очищена от чужеродных элементов. Непосредственно перед началом цикла производят обезжиривание поверхности.

Эту сварку давлением применяют для работы с материалами, чувствительными к температурным перепадам.