Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Технические характеристики

Арболит выпускается в виде стеновых блоков серого цвета размером 500х300х200 мм и перегородочных размером 500х150х200 мм. Термопанель имеет размеры 820х620х80 мм.

Приведем некоторые основные технические характеристики арболита и сравним их с другими строительными материалами:

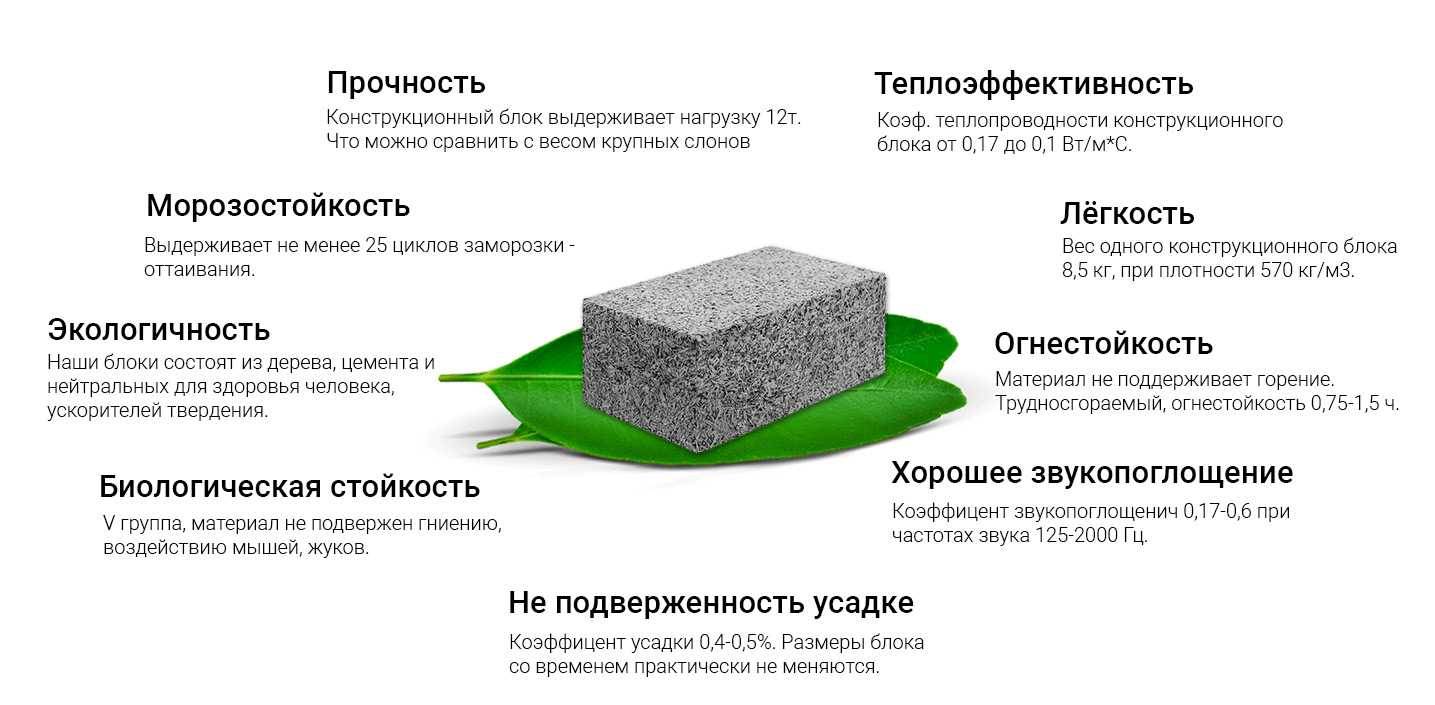

- Средняя плотность – 650 кг/м3, причем для конструкционных блоков она выше, чем для теплоизоляционных, и составляет 700-750 кг/м3. Плотность деревобетона выше, чем у дерева, газобетона, но меньше чем у кирпича и керамзитобетона.

- Материал обладает низкой теплопроводностью – 0,12 Вт/(м х °С). Меньшую теплопроводность из всех строительных материалов имеет только натуральное дерево.

- Предел прочности материала при сжатии 0,5–8,5 МПа. Для газобетона предел прочности составляет 2,5–15 Мпа, для кирпича керамического 2,5–25 Мпа.

- Показатель морозостойкости – 25–100 циклов. Он является наибольшим среди всех строительных материалов, за исключением дерева.

- Водопоглощение арболита – 40–85% по массе. Это максимальный показатель. Для остальных строительных материалов средний процент водопоглощения составляет 16 %.

- Материал имеет усадку на уровне 0,4–0,5 %.

- Прочность на изгиб составляет 0,7–1,0 МПа. Именно прочность на изгиб выделяет арболит среди прочих ячеистых бетонов. При одинаковой нагрузке газобетон или пенобетон может дать трещины, а в деревобетоне они не появятся.

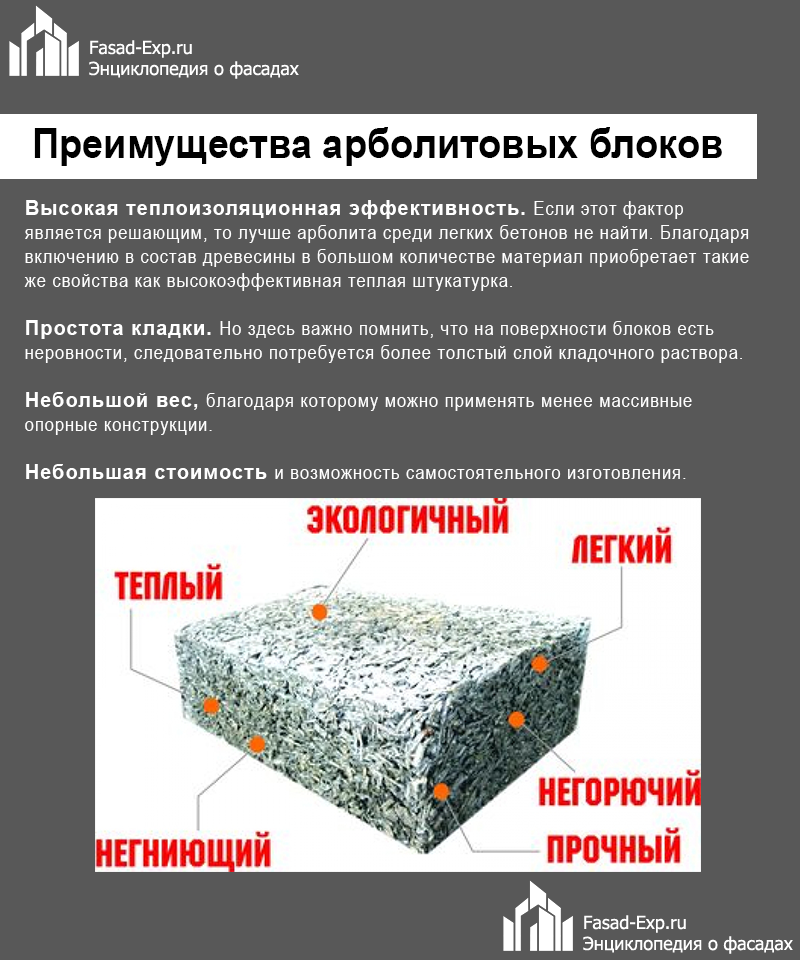

Достоинства и недостатки арболитовых блоков

Следует отметить, что в прошлом веке арболит использовался не только для изготовления стеновых блоков, но также выпускался в виде листов, которые применяли для утепления и звукоизоляции полов.

Сегодня в этом качестве древобетон практически не используется, потому что его основные достоинства раскрываются при возведении малоэтажных зданий. Перечислим их более подробно.

— Низкая теплопроводность

Стеновые блоки из арболита относятся к категории эффективных теплоизолирующих материалов. Об этом говорит следующий факт: стена из арболита толщиной всего в 30 см так же хорошо удерживает тепло, как кирпичная кладка метровой толщины.

Поэтому в отзывах владельцев домов из арболитовых блоков в первую очередь отмечается существенная экономия топлива даже в самые холодные зимы.

— Прочность

Прочность арболитовых блоков напрямую зависит от их плотности. Для конструкционно-теплоизоляционного древобетона плотностью 600-650 кг/м3 она составляет от 20 до 35 кг/см2. По данному показателю арболит практически не отличается от своих главных конкурентов – пено и газобетона.

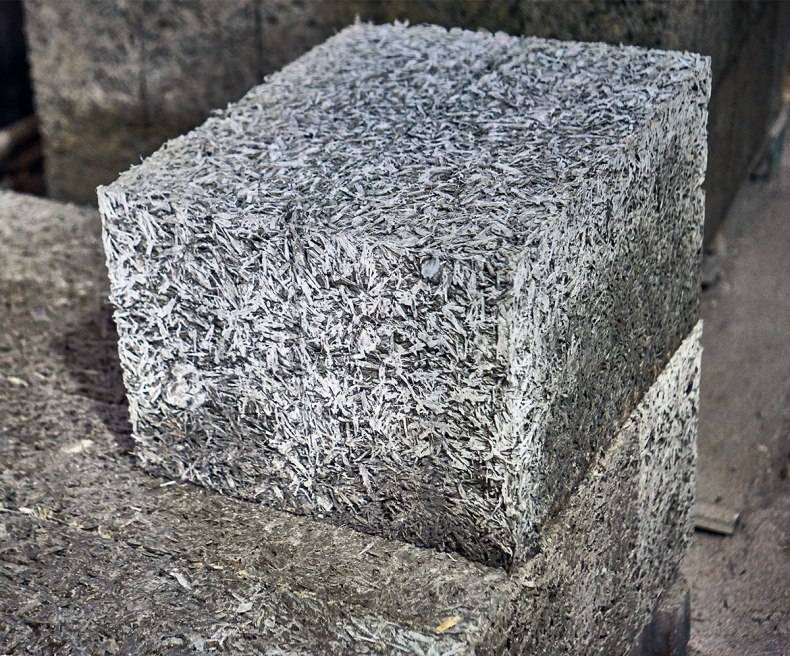

Важным плюсом является пластичность этого материала. Данный факт объясняется тем, что в состав арболитовых блоков входит древесная щепа, армирующая этот материал. Поэтому под нагрузкой древобетон не трескается, а только немного деформируется без потери целостности.

Возводя дом из арболита, вам не придется тратить лишние деньги и время на заливку бетонного армированного пояса, который необходим для хрупких стен из газо и пенобетонных блоков.

— Морозостойкость

У арболита морозостойкость (количество циклов замерзания-оттаивания в водонасыщенном состоянии) составляет от 25 до 50. На практике это означает, что дом из этого материала простоит не менее 50 лет (подтверждено исследованиями существующих зданий). У пеноблоков сопротивляемость замораживанию и оттаиванию не превышает 35 циклов.

Говоря о плюсах арболита, следует также сказать о его низкой карбонизационной усадке. Этим термином обозначают процесс потери прочности цементным камнем из-за реакции с атмосферным углекислым газом, в результате которой получается мягкий мел.

— Хорошая звукоизоляция

У арболитовых блоков в акустическом диапазоне от 125 до 2000 Гц коэффициент звукопоглощения составляет от 0,17 – 0,6. У кирпича этот показатель хуже почти в четыре раза. У древесины он находится в границах от 0,06 до 0,1, что так же существенно меньше, чем у древобетона.

— Легкий вес

1 м3 блоков из конструкционно-теплоизоляционного арболита весит почти в 3 раза меньше кирпича и почти в 1,5 раза меньше керамзитобетона. Это позволяет существенно снизить затраты на возведение фундаментов под арболитовые стены.

— Экологичность и долговечность

Древобетон – один из самых экологичных строительных материалов, поскольку в его состав входят только натуральные компоненты – цементный камень, древесная щепа, вода, хлористый кальций (используется в пищевой промышленности) или обычное известковое молоко.

В стене этот материал ведет себя превосходно, поскольку не гниет, не боится плесневых грибков и не горит. Кроме этого, древобетон хорошо дышит и регулирует влажность воздуха в помещении, поглощая избыток влаги и отдавая ее при недостатке.

— Негорючесть

Арболит относится к группе трудногорючих материалов (группа горючести Г1). Кроме этого, древобетон является трудновоспламеняемым (группа воспламенямемости В1) и малодымообразующим материалом (Д1).

— Легкость обработки

Древобетон легко обрабатывается любым механическим инструментом. Его можно пилить и сверлить, он хорошо держит гвозди и шурупы. Шероховатая поверхность блоков является идеальной основой для нанесения штукатурных растворов без использования армирующих сеток.

К минусам арболитовых блоков можно отнести невысокую точность геометрических размеров. Поэтому стены из этого материала требуют выравнивания штукатурными растворами или листовыми отделочными материалами (гипсокартон, магнезит, вагонка, сайдинг).

Поскольку технология изготовления арболита основана на использовании древесной щепы – достаточно дорогого материала, то стоимость блоков из древобетона превышает цену газобетона в среднем на 15-20%.

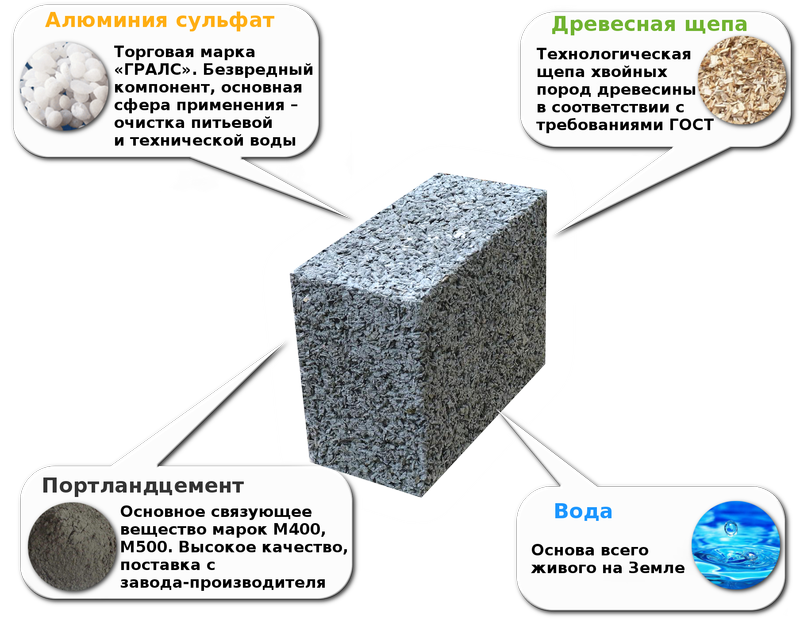

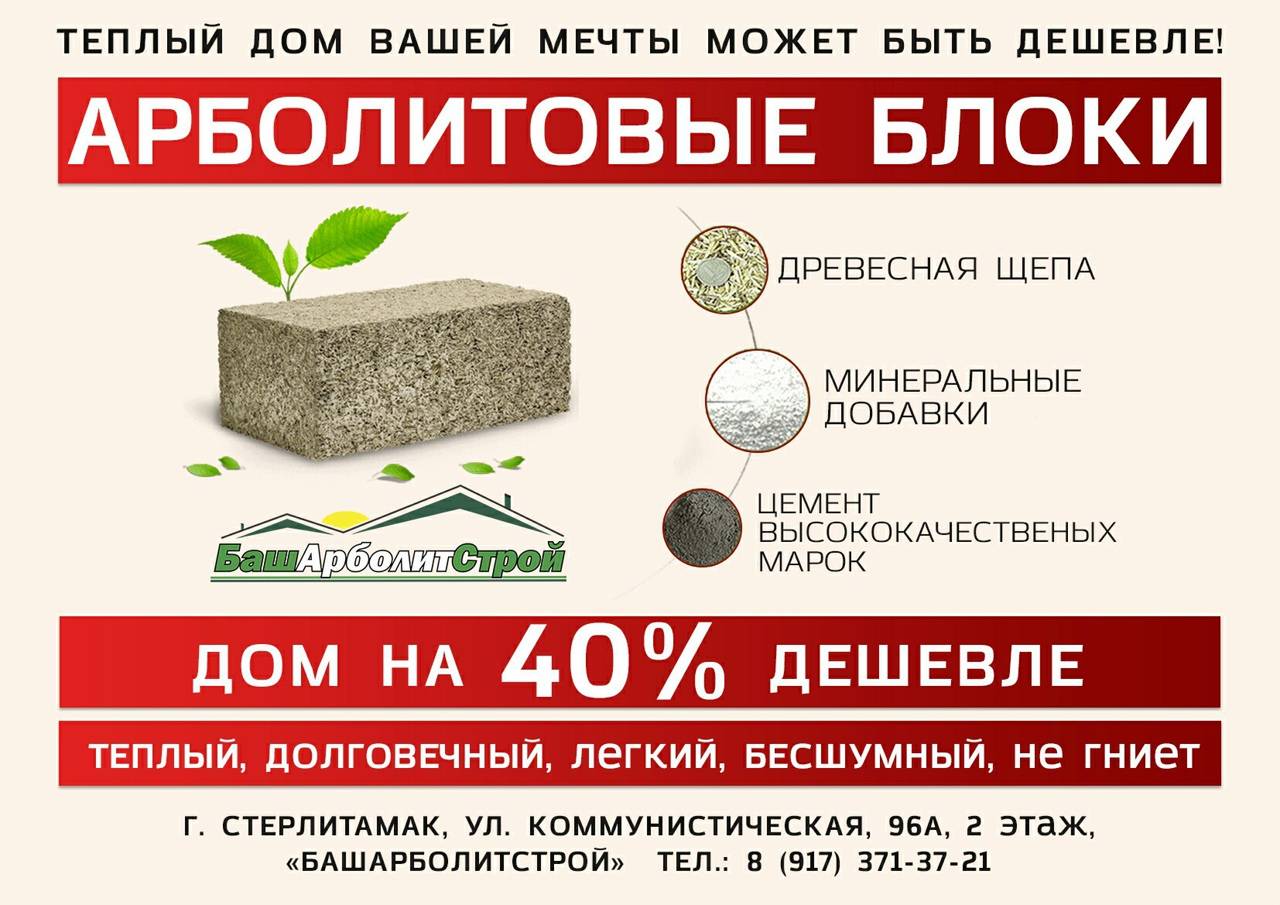

Из чего получают Арболит

Получение деревобетона состоит из нескольких этапов, каждому из которых необходимо специальное оборудование.

Получение щепы

Важно то, что щепа для арболита нужна хвойная и с размерами 30 / 7-10 / 3-5мм (длина / ширина / толщина). Древесина используется высушенная

Почему важен размер: более объемная щепа будет труднее замешиваться и цементироваться, а мелкая даст бетону большую плотность и вес. Станок, с помощью которого производится заполнитель, так и называется – щепорез.

Следующий этап – для удаления сахарных составляющих, сырье заливается минерализованным раствором для вымачивания. Щепа после такой обработки не просушивается, а отправляется на линию по производству блоков во влажном состоянии.

Смесь такого бетона по консистенции не жидкая, простые бетономешалки не эффективны. Используются специальные смесительные станции, в комплекте с дозаторами щепы и цементной смеси.

Готовая смесь поступает в следующий механизм – бункер для укладки. Он раскладывает готовый промешанный состав в формы (деревянные или металлические).

Заполненные формы перемещаются на вибрационные плиты. Первоначально смесь прокалывают металлическими штырями для того, чтобы «осадить», потом уплотняют

Очень важно соблюдать технологический режим, при нарушении его блоки выбраковываются

Формы далее перемещаются в сухое теплое (не ниже 12С) помещение для затвердения и набора прочности. Через сутки форма удаляется. Через 20 дней блоки на поддонах можно транспортировать на объект строительства. Для ускорения процесса производства используют сушильные камеры.

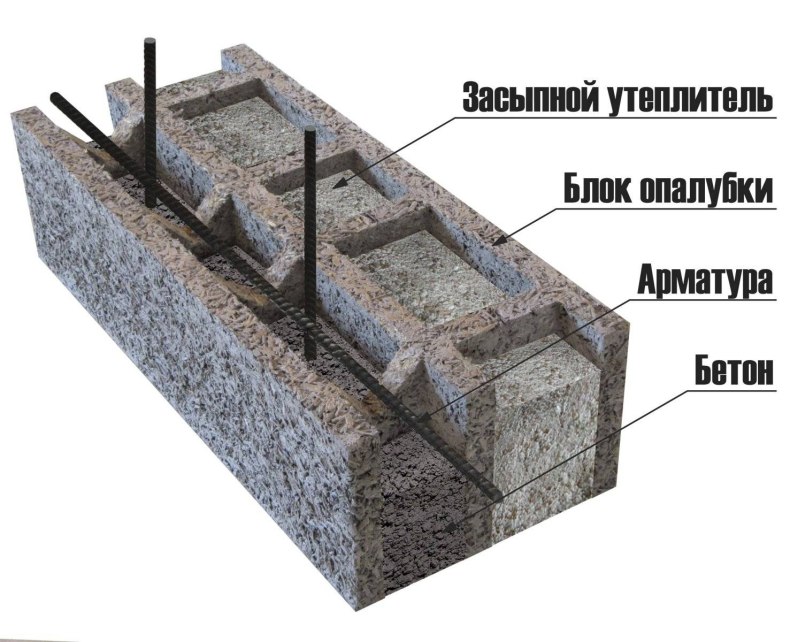

Ассортимент производимых блоков может быть самым разнообразным:

- стандартный стеновой блок;

- перегородочный;

- блок с U выемкой для армирующего монолитного пояса из бетона;

- стеновой блок с облицовкой;

- угловой облицовочный;

- термопанель для утепления стен, потолков, пола.

Рекомендуемый состав для производства арболита:

- 81,9 % – хвойная щепа;

- 17,7% – портландцемент (М500);

- 0,4% – сульфат алюминия Е520 (минерализатор).

Недостатки

Самая значимая отрицательная сторона арболита – влагопоглощение. И чем больше щепы в составе материала, тем показатель выше. Это негативно сказывается на самом материале, особенно при влажных условиях эксплуатации. Выход из положения – защитные способы отделки арболитовых стен: штукатурки, вентилируемые фасады, облицовка кирпичом, камнем и прочими материалами.

Второй по значимости минус арболита – морозоустойчивость. К сожалению, максимальный показатель этой характеристики всего лишь 50 циклов. И многие производители, которые поставляют этот материал на российском рынке, не всегда придерживаются именно этого параметра. Сегодня все чаще встречаются блоки русского арболита с морозоустойчивостью в пределах 25-30 циклов. Поэтому отделка дома снаружи – важная составляющая строительства из арболита. Если этого не проводить, то появятся скрытые проблемы в виде мелких трещин, сколов и прочих неприятностей.

Третий недостаток – геометрические размеры блоков, а точнее, отклонения от них. Все дело в том, что в производстве арболита много ручного труда, который уменьшает нередко качественные характеристики материала. Ведь человеческий фактор – серьезный недостаток производства любых видов изделий. Особенно, если делом занимаются малоквалифицированные работники. А так как изготовление арболита связано с тяжелым трудом, соответственно в нем и заняты те самые специалисты с низкой квалификацией.

К чему ведут неточные размеры. Это сказывается на кладке материалы. Чтобы подогнать блоки друг к другу, приходится использовать больше кладочного раствора, то есть, делать толще швы, которые в кладке стены становятся мостиками холода.

И последний недостаток по отзывам жильцов в домах из арболита, уже живущих в этих домах много лет, это появление грызунов, которые прогрызают стены, делая в них ходы. Это возможно не со всеми блоками, а с теми, которые были произведены без соблюдения норм и требований.

Производство арболита

Процесс изготовления блоков включает в себя несколько основных этапов:

- Отобранную стружку предварительно дробят, а затем сортируют. Для того чтобы получить наполнитель из частиц определенного размера, ее пропускают сквозь специальные сита.

- Далее стружку обеспыливают.

- Затем подготовленный таким образом наполнитель смешивают с цементом, химическими добавками и водой.

- Полученный раствор заливают в формы. Последние обычно изготавливаются из металла, так как таким образом можно получить абсолютно ровные и гладкие блоки.

- В формах смесь утрамбовывается. Для этого используется вибропресс.

- Смесь выдерживают в форме до затвердевания.

- Перед отправкой на стройплощадку готовые блоки сушат еще не менее двух недель, до тех пор, пока они не наберут достаточную прочность.

Сравнительные характеристики

Одним из важных критериев при выборе стройматериала является его способность пропускать тепло. Многие материалы разрушаются под действием низких или, наоборот, высоких температур.

В основном они могут служить от 7 до 10 лет – это в том случае, если они не будут ни чем защищены. Если же поверх них будет слой других стройматериалов, то износостойкость значительно повысится.

Для того чтобы понять насколько долговечным и морозостойким считается арболит, стоит сравнить его с другими материалами, которые используются для строения домов.

| Название стройматериала | Теплопро-водность (Вт/м*С) | Плотность (кг/куб.м.) | Морозоустойчивость (циклы) | Предельная прочность при постоянном сжатии (Мпа) |

| Пенобетон | 0,14-0,38 | 200-1200 | 35 | 2,5-7,5 |

| Арболит | 0,07-0,17 | 400-850 | До 50 | 0,5-5 |

| Газобетон | 0,18-0,28 | 600-800 | 35 | 2,5-15 |

| Дерево | 0,15 | 450-600 | – | 1,5-4 |

Таблица №1 «Сравнительная характеристика некоторых стройматериалов»

В таблице даны лишь примерные подсчеты, более конкретные показатели можно узнать только в том случае, если будут известны данные о качестве компонентов, использовавшихся для изготовления материала. Однако, если вы решаете, что выбрать, арболит или пенобетон, то первый вариант явно будет лучшим решением. Этот факт можно обосновать тем, что их морозостойкость значительно выше, вследствие чего увеличивается срок службы готовой постройки. Помимо этого, пенобетон имеет значительно больше минусов по сравнению с арболитом. Например, у него повышенная хрупкость, могут появиться трещины из-за излишнего количества влаги, он не пропускает воздух.

Из чего состоит арболит

Как уже говорилось, арболит является важным строительным материалом, используемым в строительных работах. Он считается легким бетоном, однако восемьдесят-девяносто процентов его состава занимают древесные щепки и многообразные химические вещества.

Оставшиеся десять-двадцать процентов арболита – это цемент. Существуют и другие вариации данного строительного материала, где вместо древесных щепок используется разная растительность (коей, как правило, является конопля, лен и прочие подобные растения). Иногда также добавляется рисовая солома.

Согласно техническим условиям производства арболита по ГОСТу, вяжущим материалом здесь является портландцемент (используется как обычная, так и быстро затвердевающая разновидность), а заполнителем – древесные щепки, полученные с древесины хвойных деревьев (сосен, елей, лиственниц и подобных).

В составе арболита также должны присутствовать химические соединения по типу хлористого кальция, жидкого стекла, извести, а также сернокислого глинозема.

- Использование их необходимо по нескольким причинам.

- Первым делом, стоит отметить, что химические добавки помогают ускорить затвердевание, предохранить арматурную сталь от ржавчины.

- Кроме того, они помогают в связывании сахаров, которые имеются в натуральной древесине.

- Это защищает материал от гниения, а значит, улучшает его эксплуатационные сроки.

- Существуют также добавки, образующие поры внутри. Это помогает улучшить засыхание блоков и создать вентиляцию.

Блиц-советы

- Для покупки качественной продукции не забывайте следующие условия: в качественном древоблоке должна использоваться деревянная щепа игольчатой формы, длиной не менее трех и не более пяти сантиметров, не более одного сантиметра в толщину и ширину. Внутри блока не должно быть больших пустот, в противном случае снижается его прочность. Хорошая геометрия блока позволит вам избежать процедуры выравнивания стен.

- На долговечность применения изделий из арболита большое влияние оказывает соблюдение все норм технологического процесса производства: правильные пропорции компонентов, соответствующий уровень влажности, температуры. Для смешивания ингредиентов обязательно используют вибропресс. Только в этом случае можно получить изделия с правильной геометрией. Возможно, блоки из арболита можно изготовить самостоятельно, однако, рекомендуется все же предпочесть продукцию хорошо зарекомендовавшего себя производителя. Перед покупкой изучите все предложения на рынке вашего региона и выберите лучшее.

- Если геометрия купленных блоков все же неидеальна, и при укладке швов приходится использовать много раствора, то могут образовываться так называемые «мостики холода». Для их размыкания нужно использовать прокладку между внешней и внутренней частью шва из поролона или нарезанного утеплителя для труб.

Пропорции и смеси

Марки арболита делятся на теплоизоляционные (М5 с плотностью 300-400, М10 — 450, М15 — 500 кг\кубометр) и конструкционные (М35 — 650-700, М50 — 750-850 кг\кубометр).

Отдельно считается количество химических присадок. Как правило, на кубометр древобетона берется:

- 8-10 килограммов хлористого кальция,

- до 10 килограммов сернокислого алюминия;

- 8-10 килограммов растворимого стекла.

При этом, жидкое стекло и, если потребуется, гашеная известь в равных пропорциях добавляются для перемешивания к наполнителю. А хлористый кальций и сернистый алюминий соединяют с уже обработанной органикой, перемешивают. 40% полученной смеси разбавляют водой и добавляют в щепу, 60% — засыпают в цемент.

Вяжущее вещество и наполнитель доводят до однородного состава, соединяют с водой, наполненной присадками, получившийся продукт разливают по формам. В течение суток древобетон твердеет.

Приведем усредненные пропорции замеса при промышленном производстве:

| Цемент | Цемент | Цемент | Щепа | Щепа | Щепа | |

| Марка арболита | мешки | ведра | лопаты | мешки | ведра | лопаты |

| 5 | 3 | 12 | 36 | 25 | 100 | 300 |

| 10 | 3.5 | 14 | 42 | 25 | 100 | 300 |

| 15 | 4 | 16 | 48 | 25 | 100 | 300 |

| 35 | 5 | 20 | 60 | 25 | 100 | 300 |

| 50 | 6 | 24 | 72 | 25 | 100 | 300 |

Пропорция в килограммах следующая: 1-1-1,5 (цемент-органический наполнитель-вода с химическими добавками).

В домашних условиях смесь можно готовить по следующему правилу:

- цемент — 350 кг\куб,

- органика — 250-350 кг\куб,

- вода — 400 л,

- 8-10 кг\куб.

Регламент допустимых отклонений по ГОСТу

При производстве древобетона стандарты указывают возможные отклонения:

- по длине (для изделий до 3-х метров — 0-5мм, до 6-ти метров — 7мм),

- по высоте и ширине — 0-5мм,

- размер дефектов — 0-5мм.

Загрузка

Оптимальный вариант при изготовлении арболита — использование профессиональной бетономешалки. Последовательность загрузки: щепа — вяжущие вещества — вода с добавками. При ручном перемешивании рекомендуется применения суперпластификатора, это увеличит текучесть и ускорит формовку.

Формовка

Размеры блоков в государственных стандартах никак не указаны. Но, на практике, наиболее удачные (и принятые у большинства производителей) параметры определяются так: 20х40х60см. При этом надо учитывать 10-ти процентную усадку. На предприятиях, как правило, используют наиболее удобные железные трафареты, в домашних условиях — деревянные.

Недостатки арболита

Арболит имеет ряд недостатков.

Высокое водопоглощение

Высокий уровень водопоглощения обуславливается содержанием в арболите древесного наполнителя. Поэтому при постройке здания необходима дополнительная защита:

- штукатурка;

- гидроизоляция стен и кровли.

Не рекомендуется делать кладку здания в сырую погоду.

Высокое водопоглощение обуславливается наличием в арболите древесного наполнителя.

Все эти факты делают нерациональным использование материала в помещениях с высокой влажностью, в качестве основы под фундамент или для строительства в регионах с повышенным количеством атмосферных осадков.

Опасная химия в составе

Специалисты отмечают, что добавление химических присадок (хлористого кальция, натрия, соды, соляной кислоты, жидкого стекла, сернокислого магния, кальциевой селитры, сульфата аммония, медного купороса) при изготовлении бетона снижают его экологичность. Общее количество дополнительных ингредиентов может достигать 2-4% от общего веса цемента.

Слабая морозостойкость

Морозостойкость блоков — от 25 до 50 циклов. Такие показатели при высоком водопоглощении (до 80%) уменьшают эксплуатационные свойства возведенного здания. Увеличить устойчивость помещения к морозам можно с помощью утепления и облицовки стен.

Арболитовые блоки имеют слабую морозостойкость.

Отсутствие устойчивости к агрессивным газам

Изделия из арболита слабо устойчивы к агрессивным газам, которые в сочетании с другими факторами окружающей среды разрушают материал.

Недостаток прочности

Прочность арболита зависит от способа производства. На строительном рынке считается нормой марка М25, что соответствует давлению 25 кг на 1 см³. Если изделие произведено из некачественного цемента, оно будет трескаться и рассыпаться.

Неэстетичность материала

Недостаток арболитовых блоков — неэстетичный внешний вид. Здания из этого материала требуют фасадной отделки. Некоторые производители предоставляют изделия с уже готовым облицовочным слоем.

Арболитовые блоки являются неэстетичным материалом.

Некачественные готовые блоки

Существует высокий риск приобрести бракованный материал с:

- отклонениями в размерах;

- неправильными пропорциями ингредиентов;

- несертифицированными химическими добавками.

Виды деревобетона

Выпускается арболит в 2-х основных видах:

- Теплоизоляционный — применяемый как перегородочный, а также в качестве теплоизолятора, плотностью 400–500 кг/м3.

- Конструкционный — предназначенный для строительства несущих поверхностей, обладающий плотностью 500–850 кг/м3.

Также различают 2 формы материала:

- Блоки — такой вариант очень удобен в быстром возведении стен. Блоки могут быть обычными для сооружения прямых стен, и с U-образным вырезом, когда требуется создать оконные либо дверные перемычки.

- Монолитный — удешевлённый вариант арболита, обладающий более низкой прочностью, нежели блочный, так как в первом варианте изделия идут в перевязку в конструкции. Для увеличения прочности монолит изготавливают со слоем тяжёлого бетона.

Подводя итоги

В интернете выкладывается все больше текстов и видео об арболите, что говорит о растущем интересе к нему.

Однако часто информация носит рекламный характер и заостряет внимание пользователей только на положительных свойствах материала:

- легкости и прочности;

- экологичности;

- удобстве работы с ним;

- пожаробезопасности и биологической стойкости (препятствует появлению и распространению грибков, плесени и паразитов);

- устойчивости к низким температурам, усадке, подвижке грунтов и сейсмической активности.

Однако существуют и отрицательные моменты, к которым можно отнести:

- нечеткую геометрию блоков, обусловленную особенностями состава, из-за чего для обеспечения герметичного прилегания при кладке тратится большое количество раствора;

- необходимость в дополнительной отделке арболитовых стен для защиты от влаги;

- большое количество кустарных производителей и некачественного товара на рынке;

- высокую цену из-за отсутствия широкомасштабного производства.

Маркетологи утверждают, что востребованность арболита со временем будет только возрастать, т. к. он отвечает всем необходимым требованиям, которые предъявляются к стройматериалам при постройке частного жилья.

Таким образом, можно сделать вывод, что изделия из арболита имеют хорошую перспективу для промышленного производства в России, чему способствуют экологичность материала, его прочностные характеристики и возможность применения от самых южных районов страны до Крайнего Севера.

Выводы

Морозоустойчивость, влагопоглощение, продуваемость и т.д. напрямую зависят от материала, из которого построено здание. Без планирования дополнительного утепления такие дома не рекомендуется возводить в регионах с низкими показателями температуры и повышенной влажностью воздуха.

Стройка домов из арболита занимает меньше времени, чем, например, из кирпича или газоблоков, т.к. он легкий и хорошо поддается обработке.

Арболит подходит для низкоэтажного строительства. Помещения площадью от 100 до 150 кв. м могут быть в 1 или 2 этажа и включать мансарду, гараж и даже подвал либо цокольный этаж.

Арболит — относительно недорогое сырье. Затраты могут увеличиться при транспортировке (не во всех регионах есть сертифицированная продукция), утеплении, звукоизоляции. К увеличению расходов на строительство также приведет приобретение блоков с нарушением геометрии поверхности.

При условии корректного выполнения гидроизоляции нижних рядов блоков и обустройства нормальной вентиляции в доме арболит не гниет, плесень не появляется даже в помещениях с повышенным уровнем влажности. Благодаря паропроницаемости происходит естественный обмен воздуха и влаги в помещениях.

Выводы

Морозоустойчивость, влагопоглощение, продуваемость и т.д. напрямую зависят от материала, из которого построено здание. Без планирования дополнительного утепления такие дома не рекомендуется возводить в регионах с низкими показателями температуры и повышенной влажностью воздуха.

Стройка домов из арболита занимает меньше времени, чем, например, из кирпича или газоблоков, т.к. он легкий и хорошо поддается обработке.

Арболит подходит для низкоэтажного строительства. Помещения площадью от 100 до 150 кв. м могут быть в 1 или 2 этажа и включать мансарду, гараж и даже подвал либо цокольный этаж.

Арболит — относительно недорогое сырье. Затраты могут увеличиться при транспортировке (не во всех регионах есть сертифицированная продукция), утеплении, звукоизоляции. К увеличению расходов на строительство также приведет приобретение блоков с нарушением геометрии поверхности.

При условии корректного выполнения гидроизоляции нижних рядов блоков и обустройства нормальной вентиляции в доме арболит не гниет, плесень не появляется даже в помещениях с повышенным уровнем влажности. Благодаря паропроницаемости происходит естественный обмен воздуха и влаги в помещениях.