Недостатки

Несмотря на большое количество плюсов, опилкобетону присущи существенные минусы, которые обязательно учитывать перед началом строительства:

- небольшое количество сохраняемого тепла;

- непрочность (при низкой плотности);

- способность впитывать большое количество влаги, что делает здания, построенные из опилкобетона сырыми;

- невысокая устойчивость к морозу (от 25 до 50F).

Учитывая все перечисленные недостатки, не рекомендуется использовать опилкобетон для строительства жилых помещений. Однако он отлично подойдёт для возведения хозяйственных построек: гаража, сарая, беседки, бани.

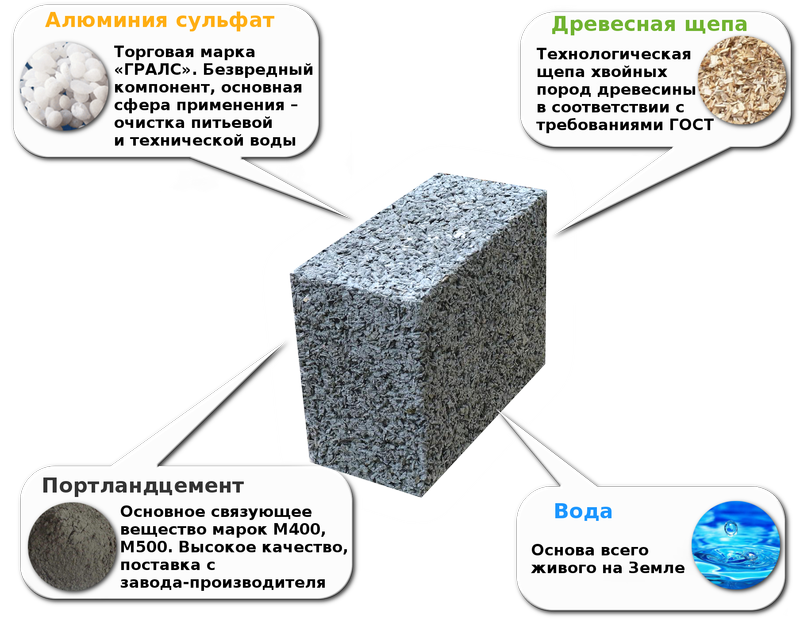

Основной компонент материала — опилки. Рекомендуется применять остатки древесины хвойных пород. Для того, чтобы масса лепилась и затвердевала добавляют:

Опилкобетон не содержит химических и вредных для экологии компонентов. Благодаря извести материал не разрушается, на нём не образуется грибков и плесени.

От пропорций замеса, в которых добавляются ингридиенты при смешивании, меняется плотность блоков. Она понижается при добавлении меньшего количества песка. Это же повышает теплоизоляционную способность материала и уменьшает его прочность.

Напротив, добавив больше вяжущих компонентов – песка и извести, можно добиться повышения морозостойкости и водонепроницаемости, защитив таким образом находящуюся внутри блоков арматуру.

Можно обойтись и без извести – этот компонент не является обязательным.

Лучший песок для изготовления блоков – промытый речной. Что касается опилок, рекомендуется использовать лесоматериал хвойных пород, поскольку он обладает гранулированной однородной структурой, что способствует оптимальной текучести материала на этапе формирования смеси, а также способствует рациональному расходу цемента. Рекомендуется использовать частицы размером 1-1,5 мм.

Лучшими для опилкобетона традиционно считаются еловые опилки, благодаря быстрому схватыванию смеси – 14-16 часов. Для примера, опилкобетон изготовленный из лиственницы схватывается на протяжении 90 и более часов.

Иногда вместо опилок применяют стружку. Вне зависимости от конкретных характеристик компонентов, перед приготовлением раствора они просеиваются через сито с ячейкой 10х10 мм. Таким образом можно повысить устойчивость материала.

Поскольку цементный раствор является щелочной средой, опилки, попадая в него, выделяют сахаристые вещества, которые отрицательно влияют на итоговую прочность смеси. Избежать этого можно предварительно вымачивая опилки в 1,5% известковом растворе на протяжении 3-4 дней, регулярно перемешивая.

Смешать состав самостоятельно просто, если правильно соблюдать пропорции (на 1 м 3 и более). При изготовлении опилкобетона своими руками пропорции объема ведрами – самый удобный способ отмерить нужное количество ингредиентов.

Чтобы приготовить раствор для нижней части стяжки, понадобится 1 ведро цемента марки М-400, 2 ведра песка и 6 ведер опилок. Пропорция раствора в ведрах составляет: 1:2:6.

Для верхнего слоя пропорции в ведрах для изготовления опилкобетона своими руками – 1:2:3 (цемент, песок и опилки соответственно). Также в раствор можно добавить гашеную известь (она способствует более быстрому высыханию раствора) из расчета 3 ведра на ведро цемента для первого слоя и полтора ведра извести на ведро цемента для второго слоя.

Готовая стяжка 10-15 см шириной, выполненная по данным пропорциям, будет высыхать на протяжении месяца. Производя опилкобитон в промышленных масштабах используют хлорид кальция или нитрат кальция, жидкое стекло, сульфат аммония – эти вещества ускоряют затвердевание смеси. Их отсутствие не влияет на качество полученных блоков, разница заключается исключительно в скорости высыхания.

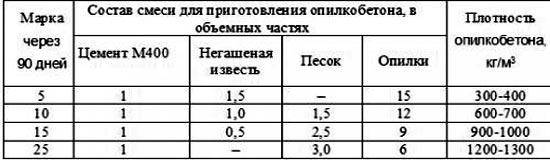

Пропорции могут быть другими. Материал останется тем же, изменится лишь плотность и марка. Чтобы приготовить1 м 3 опилкобетона понадобится:

- 5-ая марка (плотность 500 кг/м 3 ): 50 кг цемента, 50 кг песка, 200 кг извести и 200 кг опилок;

- 10-ая марки (плотность 650 кг/м 3 ): 100 кг цемента, 200 кг песка, 150 кг извести, 200 кг опилок;

- 15-ая марка (плотность 800 кг/м 3 ): 150 кг цемента, 350 кг песка, 100 кг извести и 200 кг опилок;

- 20-ая марка (плотность 950 кг/м 3 ): 200 кг цемента, 500 кг песка, 200 кг опилок, 50 кг извести.

Характеристики и состав

По марочной номенклатуре бетона, прописанной в ГОСТе и определяющей его прочностные и конструкционные характеристики, опилкобетон попадает в промежуток от М5 до М25. С нарастанием числового обозначения снижается теплоизоляционная функция материалов и повышается прочность. Удельная плотность опилкобетона – от 700 до 1200 кг/м3. Разделение марок следующее:

- М10 – подходит для одноэтажного сооружения, плотность около 900 кг/м3, низкий коэффициент теплопроводности 0,2-0,22;

- М15 – для постройки двухэтажного здания, плотность около 1000 кг/м3, средний коэффициент теплопроводности 0,23-0,25;

- М25 – используется для неотапливаемых сооружений, при высокой плотности до 1250 кг/м3 резкий скачек коэффициента теплопроводности до 0,36-0,39.

Снижение теплоизоляционных характеристик с повышением марки связано с увеличением в пропорции блока цементного камня, который не задерживает тепло и выводит его из помещения. Тем не менее небольшие жилые комнаты с контуром отопления и малой площадью внешней теплоотдачи можно выложить плотными блоками, что повысит общую конструктивную прочность сооружения. Более легкие блоки класса М5-М10 применяют для теплоизоляции наружных стен.

Самый сложный момент при изготовлении бетона с древесным наполнителем заключается не в пропорциях, а в выборе размерности опилок и их породы. Основной фактор для последней – количество сахаристых веществ, которые будут разлагаться внутри блока при сушке и снижать его плотность. В состав опилкобетона следует включать следующие породы (по мере убывания пригодности):

- ель;

- тополь;

- береза;

- сосна;

- дуб, ясень;

- лиственница.

Несмотря на то, что хвойные породы характеризуются повышенной устойчивостью к гниению, использование их ограничивается количеством водорастворимых веществ в составе древесины на единицу удельной массы. Например, для лиственницы содержание сахаров в стружке доходит до пятикратного превышения над другими породами, что при неправильной подготовке приведет к снижению качества блоков. В классическом составе лучше использовать ель или березу, с размерностью опилок/стружки от 1 до 5 мм.

При характеристике опилкобетона следует упомянуть его сильное влагопоглощение. За счет древесины в объемном эквиваленте этот показатель может доходить до 17%. Это приводит к нестабильности конструкций на стыках и сильному иссушению воздуха в помещениях. Чтобы устранить этот недостаток материала, при отделке рекомендуется обильно обработать его гидрофобизаторами.

Приготовление блоков из опилкобетона

Вначале необходимо приготовить все нужные инструменты, чтобы в дальнейшем не отвлекаться, заготовить все составляющие материалы. Для этого применяют бетономешалку, так как руками тяжело размешивать раствор. Необходимо освободить место для просушивания блоков, посыпать его опилками или песком.

Опилки просеиваются, при помощи сита, его ячейки должны соответствовать размерам 10 на 10 миллиметров, предварительно обрабатывают основной материал хлористым кальцием и высушивают их.

Сито можно сделать самому, для этого нужно взять ровные доски, подогнать их под нужный размер и сбить, таким образом: торцевые прикрепляются к боковым обрезкам, в качестве соединения используют саморезы. Затем в короб помещают сетку, если её нет, то берут лист из металла и делают ячейки, нужного размера, при помощи сверления.

В бетономешалку бросают все дополнительные составляющие в сухом виде, размешивают, затем кладут опилки и после нескольких прокручиваний постепенно доливается вода.

Если все материалы полностью сухие, то воды нужно до 15% от количества замеса, при небольшой влажности используют до 10% жидкости.

Смесь считается полностью приготовленной тогда, когда при её сжатии в руке, появляется ком со следами пальцев и не выступает вода.

После того, как смесь приготовлена и проверена её располагают в специальные формы, делать это нужно быстро, чтобы раствор не затвердел. При укладывании необходима хорошая утрамбовка, это позволит убрать пустоту, которая заполняется воздухом.

Формы для блоков можно прибрести или сделать самому, сбить доски 20*20*40 (длина, ширина, высота), затем внутреннюю сторону завешивают полиэтиленом или оббивается сталью, это делается для того, чтобы материал не прилипал и легко извлекался, а также дерево не вытягивает влажность из раствора. Устанавливают их на ровное место, которое предварительно покрывают опилками, и помещают опилкобетон, ожидают до четырех дней и убирают ящики.

Если планируется выливать большие блоки, то необходимо сделать такие формы, которые впоследствии будут легко разбираться, для обычного размера, их можно сбить в виде ячеек.

Проверить готовность блоков для вытаскивания можно с помощью обычного гвоздя, острым концом проводят по материалу, если получилась слабая царапина, то можно его вытаскивать для дальнейшего просушивания.

После этого блоки просушивают до трех дней, полностью высыхают и набирают прочность они через 90 дней.

Чтобы высыхание происходило равномерно, необходимо уложить опилкобетон там, где дует ветер, если ставить блоки друг на друга, в высоту, то нужно делать между ними небольшое расстояние. В случае дождя, материал накрывают, не давая ему намокнуть.

Чтобы сушка происходила быстрее в блоках можно сделать отверстия, вертикально, для этого на них прикрепляют пробку в виде конуса.

Где применяется опилкобетон?

Исходя из количественного соотношения ингредиентов, данный композитный материал бывает таких марок:

- 15 и М 20 является прекрасным материалом для создания внутренних и наружных стен домов, коттеджей, дач, хозяйственных построек – сараев, гаражей, бань. Кроме этого они применяются для реконструкции зданий

- М 5 и М 10, вследствие высоких теплоизоляционных свойств, подходят для утепления уже построенных стен, подвалов.

Из опилкобетона создают даже заборы и столбы.

В том случае, если вы используете опилкобетон для реконструкции здания, то нет необходимости усиливать фундамент.

Главной отличительной особенностью опилкобетона можно назвать его небольшую массу. Строение, имеющее площадь 250 м2 будет весить лишь 50 тонн, что дает возможность обойтись без создания сложного фундамента. Опилкобетон может применять в любом строительном проекте, который рассчитан на другие материалы. С применением опилкобетона, вы существенно снизите расходы на возведение объекта.

Характеристики

Блоки опилкобетона являются более легким строительным материалом, чем классический бетон. Однако новинка практически не уступает старшему собрату по качеству, теплоизоляционным свойствам и прочим техническим характеристикам.

Выделяют 2 разновидности опилкобетонных блоков:

- теплоизоляционные, со средней плотностью 400-800 кг на 1м3;

- конструкционные, плотность которых варьируется в пределах 800-1200 кг на 1 м³.

При изготовлении опилкобетонные блоки держат в теплом и влажном помещении, чтобы получить крепкий цемент.

Плюсы

Эксперты строительной отрасли выделяют ряд преимуществ бетонных блоков с опилками:

- высокий уровень теплозащиты;

- низкая стоимость составных компонентов — можно использовать отходы деревообработки;

- экологичность материала;

- легкость получаемых блоков;

- пожаробезопасность;

- легкость и скорость изготовления — производство занимает около 3,5 месяца, но при наличии готовых блоков постройка стен занимает 2-3 дня;

- долговечность и надежность получаемой конструкции — рассчитаны более чем на 80 лет службы;

- проверенная годами специфика производства и возможность индивидуального изготовления.

Минусы

Опилкобетон практически не имеет недостатков. Однако технологи отмечают, что процесс распада сахаров в древесине влияет на качество цемента внутри самого блока. Поэтому некоторые опилки не рекомендуется использовать для изготовления материала.

Некоторые строители считают недостатком ограниченную сферу применения — опилкобетонные блоки подходят только для малоэтажного строительства. Если планируются конструкции более 2 этажей, несущие конструкции необходимо возводить из железобетона.

Применение

В отличие от стандартного бетонного блока, опилкобетон является более дешевым, экологически чистым и практичным строительным материалом. Его применяют для строительства таких объектов, как:

- дома и коттеджи до 2-3 этажей;

- подвалы, сараи и другие дворовые постройки;

- технологические строения.

Как газобетонным и пенобетонным блокам, бетону из опилок требуется наружная отделка.

Блоки

После тщательного смешивания всех компонентов до однородного состояния встает главный вопрос: как сделать ровные и плотные блоки. Форма и размер блоков могут быть индивидуальными, но все углы и боковые стороны должны быть ровными и гладкими, чтобы в процессе постройки могли плотно соединяться друг с другом.

Для формирования и трамбовки блоков разрешается применять оборудование для шлакоблоков. С его помощью эффективно устраняются пустоты и лишний воздух. Средняя стоимость блока, который произведен по такой технологии, составляет 15-20 руб.

Заливка монолита

Опилкобетон нечасто используют для заливки монолита потому, что нужно беспрерывно готовить материал, чтобы залить одновременно весь периметр объекта. В противном случае образуются стыки и неровности. А скорость затвердевания будет разной для всех частей.

Заливка монолита

Пропорции опилкобетона для монолита зависят только от необходимой прочности и количества материала. По технологии его изготовление не отличается от производства блоков.

Перед заливкой необходимо постелить 2-3 слоя рубероида поверх фундамента. Далее, если цоколь низкий, выполняется кладка в 2-3 ряда и монтируется опалубка. Для этого можно использовать стальные листы, влогостойкую фанеру или пилометериалы. Деревянная опалубка должна быть покрыта изнутри полиэтиленом. Она выставляется на высоту 40-80 см.

После чего в выставленные рамки заливается смесь и оставляется на 2-3 дня. После высыхания, необходимо переставить опалубку и залить новый слой. Опалубку рекомендуется заливать за 1 день, чтобы обеспечить равномерное высыхание.

Для устойчивости опалубка фиксируется стойками, а внутри располагаются арматурные пруты на расстоянии 25-30 см друг от друга. Также внутри формируется сетка, которая получается из пересечения горизонтальных прутьев.

На интернет-форумах по строительству можно встретить отзывы строителей и владельцев жилья из опилкобетона:

- Олег из г. Курска более 20 лет живет в доме из опилкобетона, однако утверждает, что конструкция

на ладан дышит

, что вызвано высокой влаговпитываемостью блоков. Это сказывается и на состоянии комнат и стены. Они постоянно мокрые или влажные, на них заводятся насекомые. Олег жалеет, что при возведении не построил более высокий фундамент. - Алексей из г. Ярославля самостоятельно построил баню из опилкобетонных блоков и за 5 лет эксплуатации не заметил существенных недостатков. В его случае, проблема влаги была решена нанесением гидроизоляционного слоя с обеих сторон стены.

- Михаил из г. Владивостока опилкобетонные блоки приобрел в магазине и своими руками построил из них сарай. Спустя 2 года от стены стали отваливаться куски.

- Анатолию из Воркуты самостоятельное изготовление блоков не удалось, однако дом из блоков, приготовленных строителями его удовлетворил.

Для чего применяют опилкобетон?

Используется этот материал для строительства объектов самого различного назначения – торгового, промышленного, жилого и т. д. Из него строят коттеджи, загородные дома, дачи и другие малоэтажные здания и сооружения. Чтобы изготовить опилкобетон, больших тепловых и энергетических затрат не требуется. Благодаря этому его себестоимость достаточно низкая. Для производства этого продукта в ход идут опилки, что позволяет утилизировать отходы деревообрабатывающей промышленности наиболее эффективно.

Плюсы опилкобетона

Основными преимуществами этого материала являются его экологическая чистота и теплозащитные качества. Благодаря последнему в процессе строительства нет необходимости нести дополнительные затраты на теплоизоляцию стен. Практика показала, что опилкобетонные стены в 30 см толщиной сохраняют то же количество тепла, что и кирпичные стены толщиной в 1 метр. Кроме того, из-за малого веса опилкобетона (в сравнении с обычным бетоном), нагрузка на фундамент существенно уменьшается, следовательно, снижаются финансовые затраты на устройство самого фундамента.

Еще один плюс этого продукта – долговечность. Здания, построенные из него, имеют очень длительный срок службы. Материал стоек к деформациям на растяжения и изгибы, а также к ударным нагрузкам, следовательно, он очень прочен. Несмотря на то, что опилкобетон на 50 % состоит из древесных опилок, он весьма огнестоек из-за содержания в нем цемента и песка. В течение более чем двух часов он способен выстоять при температуре до 1200 градусов.

Механической обработке опилкобетон поддается очень хорошо. Он легко распиливается, его можно сверлить, забивать в него гвозди, фрезеровать и т.д. К грибку и плесени устойчив, гниению не подвержен, морозоустойчив. Обладает хорошим сцеплением со штукатурными и бетонными составами, прекрасно контактирует с клеящими и лакокрасочными средствами.

Минусы опилкобетона

К единственному недостатку этого строительного материала можно отнести его водопоглощение. Чем величина данного показателя ниже, тем выше качество продукта. В зависимости от плотности, опилкобетон имеет водопоглощение от 8 до 12%. Снизить показатель до 2-4% можно в процессе обработки материала водоотталкивающим составом. Сравним процентное водопоглощение опилкобетона и других стройматериалов:

- керамзитобетон – 8%;

- железобетон – 3%;

- пено- и газобетон – 8-10%;

- пено- и газосиликат – 8-10%;

- глиняный кирпич – 2-4%;

- полистиролбетон – 8%.

Как видим, показатели опилкобетона ничуть не хуже, чем у других материалов, а при дополнительной обработке даже лучше, поэтому если водопоглощение и можно назвать недостатком, то абсолютно несущественным.

Изготовление опилкобетона

Состав компонентов опилкобетона позволяет выполнить заготовку материалов за один день. В магазинах строительных материалов все есть. Процесс изготовления опилкобетона вручную очень трудоемкий, поэтому хорошо бы использовать растворомешалку (бетономешалку).

Способ изготовления блоков заключается в следующем: высушенные опилки просеивают, затем добавляют песок, цемент и известь и перемешивают смесь до однородной массы. Продолжая перемешивать, добавляют нужное количество воды.

- Чтобы проверить, правильно ли приготовлена смесь, надо взять комок смеси и сжать ее в кулаке – она должна оставаться пластичной и сухой, без капелек воды.

- Затем нужно не откладывая переходить к изготовлению блоков. Смесь достаточно быстро твердеет. При укладке в форму смесь надо хорошо утрамбовать, чтобы не образовывались пузырьки. Для изготовления форм применяются деревянные ящики, покрытые внутри или пленкой, или чем-то другим, чтобы смесь не соприкасалась с доской, которая может поглощать влагу.

- Распалубку блоков следует проводить через несколько дней. Готовые блоки следует уложить под навес на просушку на 3 месяца. При укладке необходимо оставить зазор между блоками, чтобы просушка была равномерной.

Опилки надо обработать перед тем, как загрузить в смесь, особенно те, которые долго лежали, так как в них содержится влага. Обработка производится известковым молоком или раствором хлорида кальция (10%). Затем надо тщательно просушить. Опилкам из древесины хвойных пород дерева предварительная обработка не требуется.

Кстати, сегодня существует много видов бетон. По данной теме читайте: стеклофибробетон. А также пенобетон. А кого-то заинтересует декоративный бетон.

Преимущества и недостатки

Такие блоки называют арболитовыми, и это далеко не новый материал, но еще не так давно он не обладал столь широким распространением, что очень удивительно, если учесть его лучшие эксплуатационные характеристики. К положительным свойствам можно отнести такие качества:

- Прекрасные показатели тепловой изоляции – выстроенные из опилкобетона дома, словно термос, сохраняют зимой тепло, а прохладу в летнее время. Применение арболита устраняет необходимость в тепловой стеновой изоляции, что будет экономить средства на строительный процесс.

- Полная (на 100%) натуральность – все компоненты строительного материала обладают природным происхождением, и потому они не токсичные и не выделяют опасные для человеческого здоровья микроскопические частицы, которые провоцируют болезни и аллергию.

- Высокая паровая проницаемость – пористая структура будет обеспечивать свободное попадание чистого, свежего воздуха в самом доме, что создаст недушную и комфортную атмосферу. Более того, паровая проницаемость дает возможность испаряться влаге, попавшей на стену, что будет препятствовать ее накапливанию и отсыреванию стен.

- Устойчивость к температурным перепадам – материал устойчивый к циклам заморозки и разморозки, а еще не будет разрушаться при смене времени года, когда промерзшая стена начинает нагреваться.

Умеренная стоимость – арболитовые блоки куда дороже, чем газобетон, но при этом их можно использовать в роли материала для несущих малоэтажных конструкций построек, при этом не прибегая к использованию кирпича и тому подобных материалов, что в целом удешевляет конструкцию.

- Простота в обработке – материал будет с легкостью поддаваться распиливанию, просверливания и остальным методам обработки без сколов и растрескивания, сохраняет целостность конструкции при воздействии механического характера.

- Высокая степень шумовой изоляции – пористость материала будет обеспечивать ощутимое звуковое поглощение, уменьшая уровень и исходящего, и поступающего шума.

- Применение вторичного сырья – главная составляющая массы древесно-цементных блоков – щепа или стружка, которые представляют собой отходы деревообрабатывающей промышленности. Даже если собственный источник сырья отсутствует, то его можно купить по низким ценам и использовать для изготовления строительного материала, что уменьшает его и без того низкую стоимость.

- Удобство в работе – блоки весьма объемные, а еще довольно легкие, стены можно построить быстро и без больших затрат физической силы.

- Долговечность – в условиях защиты блоков арболита от попадания влаги они будут стоять в течение долгих десятков лет без разрушения от просыхания, коррозии и остальных вялотекущих процессов.

Помимо положительных качеств блоков из цемента и опилок (их изготовление не самое сложное) у материалов есть и определенные недостатки:

- Слабая устойчивость ко влаге, а еще высокая степень поглощения воды – практически все древесно-цементные блоки боятся воздействия влаги, но при этом довольно активно впитывают ее. Защита от воздействия воды является основной задачей для тех, кто желает применять цементно-стружечные материалы в строительном процессе.

- Длительность производства – после вливания в форме материалу должен отвердевать в течение 3 месяцев до момента, когда вы начнете использовать блоки в строительстве.

- Ограниченность древесных пород в роли сырья.

Как сделать самостоятельно

Точность пропорций и четкое соблюдение технологии – основное требование для изготовления арболитовых блоков. При правильном выполнении готовое сырье по качеству и внешнему виду не отличается от промышленных изделий. Для удобства профессионалы разделили процесс на 5 этапов.

Подготовка опилок

Для создания строительного материала в домашних условиях рекомендуем взять хвойные виды. У дуба и лиственницы длительный период набора прочности – от 100 дней и более, у ели и сосны – до 50. Сырье перед использованием измельчают в дробильной машине, просеивают, оставляя элементы размером до 50 мм.

Материал для изделийИсточник yandex.ua

Чтобы опилки не горели и не впитывали влагу, компоненты замачивают в известковом молоке. Обработанную заготовку сушат, после чего погружают в раствор жидкого стекла с кальцием хлористым. Древесные остатки оставляют подсыхать на открытом воздухе.

Пропорции

На 1 м3 блоков или плит понадобится 200 кг опилок (стружки, щепок). Плотность или теплопроводность для арболита зависит от правильных пропорций остальных ингредиентов. Соотношение цемента, песка и извести для утеплителя – 50*50*200 кг, для стен – 150*350*100 кг. Уменьшение или увеличение концентрации ведет к изменению характеристик.

Смешивание

Первыми соединяют сухие ингредиенты для раствора, потом добавляют известь и древесные остатки. Аккуратно вливают воду (15-25 С) с растворенными химическими улучшителями. По объему жидкости не должно быть больше бетона, иначе пострадает прочность блоков.

Компоненты удобнее соединять в бетономешалке. При отсутствии оборудования раствор можно перемешивать при помощи лопаты. Чтобы масса получилась однородной, в состав добавляют однопроцентный пластификатор. Готовое сырье не должно рассыпаться в руке и выделять жидкость.

Соединение компонентов для блоковИсточник stroy-podskazka.ru

Формировка

Раствор выкладывают в формы лопатами. После заполнения полного объема с горкой утрамбовывают плотным брусом, прижимая отдельные участки. Чем хаотичней масса расположена внутри конструкции, тем крепче будут блоки. На вибростоле формировка и уплотнение проходит легче и быстрее, чем вручную.

Утрамбовка раствора в конструкцииИсточник krasnoyarsk.build2last.ru

Сушка

Заготовки накрывают полиэтиленом, оставляют твердеть 3-5 суток. Через несколько дней формы разбирают, а раствор должен сохнуть на свежем воздухе. Периодически сырье проверяют, предупреждая растрескивание влажным опрыскиванием. До готового состояния стройматериал доходит в течение 3-4 месяцев.

Преимущества и недостатки

Рассматривая плюсы и минусы опилкобетона, необходимо в первую очередь обозначить, что изготовленные из него блоки – это стеновой строительный материал с отличными техническими и эксплуатационными характеристиками. К преимуществам можно добавить:

- Экологичность материала, потому что в его состав не входят синтетические компоненты.

- Невысокий показатель водопоглощения, составляющий 8-12%. Это когда при воздействии воды материал впитывает в себя определенное ее количество в зависимости от веса самого изделия. Если стену, возведенную из блоков опилкобетона, покрыть защитными составами, то этот технический параметр снизится до 3%.

- Блоки из щепы и цемента (арболит) и из опилок и цемента относятся к категории негорючих материалов (НГ). Разрушаться камень начинает только при температуре +1200С. Но есть у этого материала один нюанс, касающийся высоких температур. Если в состав опилкобетона внесено большое количество песка, то температурный режим разрушения опускается до +573С. Просто под действием высоких температур песок меняет свою полиморфную модификацию. Он увеличивается в объеме, что способствует появлению глубоких трещин в камне.

- Несущая способность блоков – до 100 кг/см?, что является нормальным показателем для стеновых материалов. При этом прочность зависит в основном от марки используемого цемента. Поэтому, если стены возводятся из опилкобетона, то лучше в его состав добавлять цемент марки М500.

- Строительные блоки из опилок и цемента легко поддаются обработке. Их можно резать, сверлить, гвоздить. Их не надо колоть или рубить, обычная ножовка легко справиться с камнем, точно подогнав его под требуемые размеры.

- Стены из опилкобетона легко подаются отделке или облицовке любыми строительными материалами за счет высокой адгезии поверхностей блоков.

Что касается недостатков, то в первую очередь надо обозначить, что опилки, как армирующий каркас, уступают щепе. Поэтому изделия из опилкобетона не могут похвастаться высокой прочностью на изгиб. А значит, можно говорить о неспособности этого материала к временной деформации без разрушения. Хотя в категории изделий из легкого бетона они превосходят многие материалы и изделия.

Опилки – материал рыхлый, он заполняет собой большое пространство, образуя поры. Чтобы снизить пористость структуры в бетон добавляют много песка, что ведет к утяжелению блоков. Увеличивается из-за этого и теплопроводность опилкобетона. При этом раствор можно изготавливать без извести или глины, а вот без песка никак не обойтись. Первые обычно добавляют, если есть необходимость сэкономить на использовании цемента.

Зачем в опилки добавляют известь. Почему опилки не применяют для утепления в чистом виде?

Несмотря на то, что чистые опилки хорошо снижают теплопотери любых строений, у них есть три серьезных недостатка:

- Они со временем слеживаются, из-за чего в утепляющем слое появляются пустоты, обладающие более высоким коэффициентом теплопередачи.

- Отходы распиливания древесины – это очень привлекательное место для различных грызунов, которые поселяются в них.

- Чистые опилки можно применять лишь для засыпки четко ограниченного пространства, поэтому их невозможно применить для утепления стен без пустот.

Нормальное уплотнение опилок невозможно без сильного увлажнения, которое резко снижает их теплоизоляционные свойства .

Поэтому при засыпке этого материала в предназначенные для них карманы, приходится мириться с вероятностью появления пустот, вызванных уплотнением опилок.

В местах таких пустот появляются мосты холода, что приводит к появлению холодных участков стен и увеличению расходов на отопление.

Еще один минус этого материала в том, что он привлекает грызунов .

Ведь по своей структуре отходы распиливания древесины очень похожи на почву, поэтому мыши и крысы роют в них норы и начинают усиленно размножаться.

После этого грызуны проделывают проходы в разные комнаты и начинают чувствовать себя в доме очень вольготно.

Третий недостаток связан с тем, что опилки не могут самостоятельно удерживать форму , поэтому их нельзя использовать снаружи или изнутри стены.

Три этих недостатка сильно ограничивают область применения этого материала.

Зато комбинация отходов распиливания древесины с различными типами вяжущих материалов не только снижает, а то и полностью устраняет описанные недостатки, но и позволяет успешно конкурировать с самыми современными утеплителями.