Виды пористого бетона

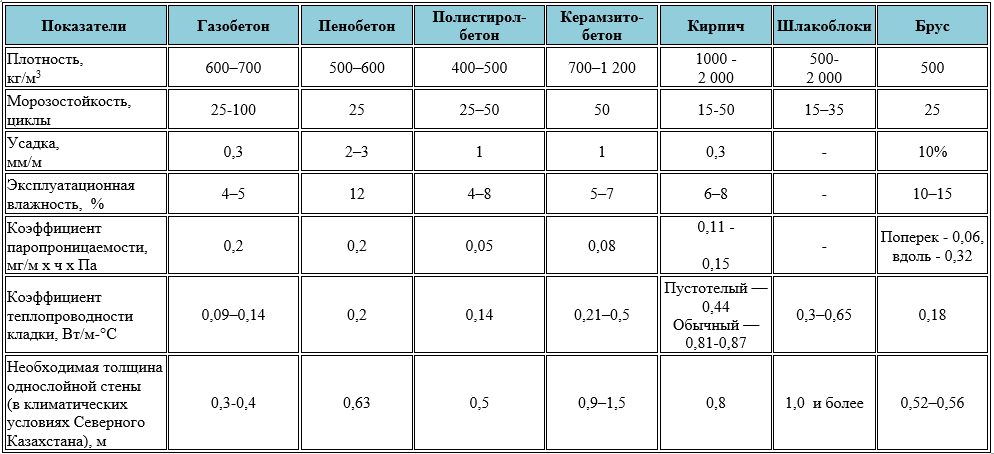

Классифицируются блоки из пористого бетона по разным признакам.

По назначению

- Конструкционный – изделия предназначены для возведения несущих стен. Прочность достигается благодаря высокой плотности материала, которая достигает 900-1200 кг/м За счёт увеличения плотности увеличивается теплопроводность, поэтому данный вид блоков нуждается в дополнительной теплоизоляции.

- Теплоизоляционный – низкая теплопроводность получается в результате сохранения в структуре большого количества воздушных ячеек. Плотность такого материала имеет низкий показатель (300 кг/м3). Но коэффициент теплозащиты один из самых низких (0,072-0,112 Вт/м °C). Блоки используют для утепления конструкции в сочетании с конструкционными или конструкционно-теплоизоляционными изделиями. Для строительства несущих стен они не подходят.

- Конструкционно-теплоизоляционный – плотность материала варьируется от 400 до 900 кг/м Средние показатели отмечаются и в отношении теплоизоляционных качеств. Поэтому блоки подходят для возведения малоэтажных строений (до трёх этажей) без дополнительного утеплителя. Другое назначение данного вида: перегородки, перекрытия, стены внутренние и наружные.

Парообразование

В группу пористых бетонов входят такие материалы, как: газобетон, пенобетон, газопенобетон. Отличаются они способом парообразования. Самым прочным считается газобетон, что обусловлено сложной технологией производства блоков.

Под действием высокого давления получается однородная пористая структура с мелкими воздушными камерами. У других видов пористого бетона ячейки имеют больший размер с хаотичным расположением.

На парообразование оказывают влияние вещества, используемые для вспенивания. У газобетона – это натуральные компоненты, у пенобетона – активные химические соединения.

Вяжущие свойства

В зависимости от вида вяжущего вещества пористый бетон классифицируется на разные группы. Материал, полученный в автоклаве, бывает цементным и бесцементным.

| Название основы | Получаемый материал |

| Цементная | пенобетон, газобетон |

| Известковая | пеносиликат, газосиликат |

| Шлаковая | шлакоблок |

| Магнезитовая | пеномагнезит, газомагнезит |

| Гипсовая | пеногипс, газогипс |

Технические характеристики получаемых материалов зависят от следующих факторов:

- условий автоклавной обработки;

- удельного веса бетона;

- типа наполнителя;

- минералогического состава вяжущего компонента.

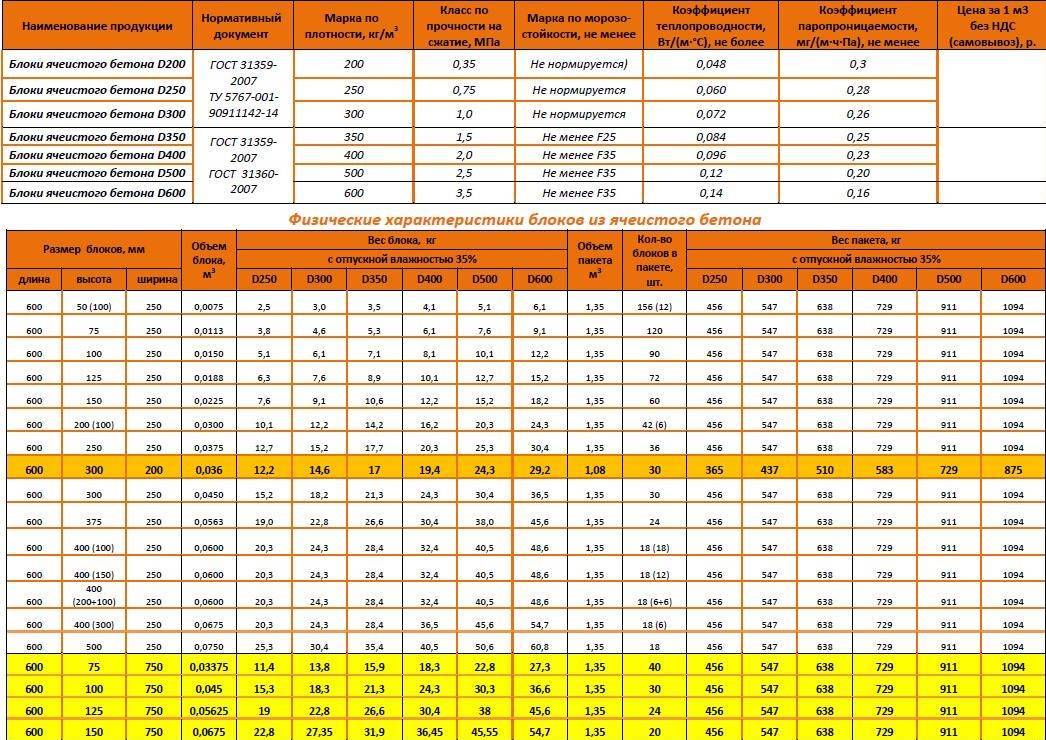

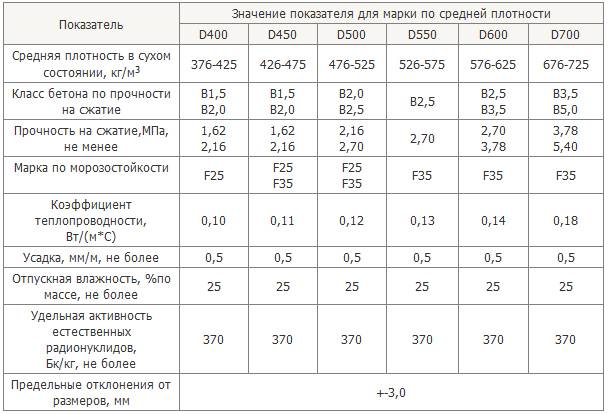

Классификация по маркам

Выпускаются разные виды блоков в зависимости от плотности состава. Наибольшим спросом пользуются:

| Марка | Где используется |

| D350 | Хрупкий материал используют только для создания теплозащиты. Несущая способность у него мизерная. |

| D400 | Материал выполняет функцию утеплителя. Им также выполняют кладку дверных проёмов. |

| D500 | Подходит для кладки стен монолитных построек. |

| D600 | Возведение строений с вентилируемым фасадом. Благодаря высокой прочности применяется для несущих конструкций. |

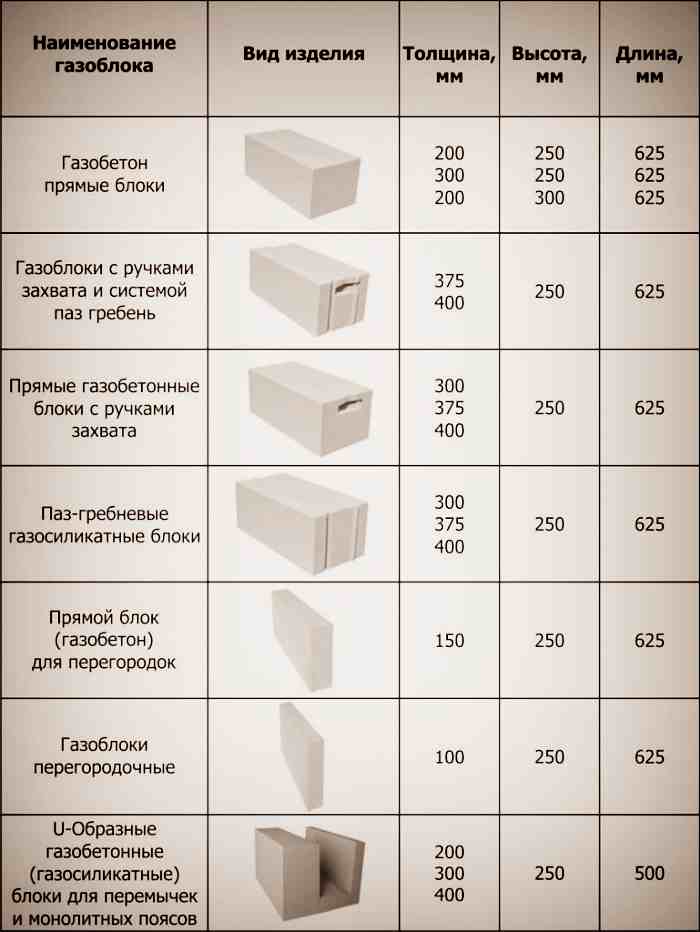

Различие по форме и структуре

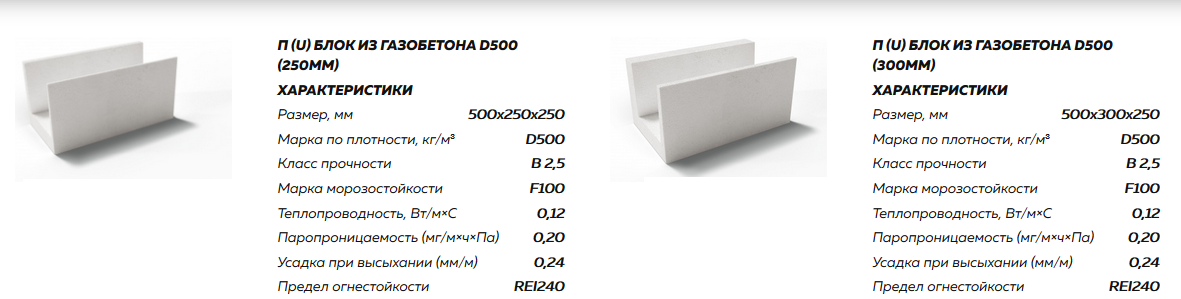

Газобетонные блоки бывают разной формы. Благодаря этому расширяется область применения пористого материала:

- прямоугольные элементы используют для несущих стен, перегородок;

- армированные блоки нужны для формирования потолков;

- Т-образный вид подходит для перекрытий;

- U-образные элементы идут на монтаж дверных и оконных проёмов, опалубки балок, армопоясов, монолитных перемычек;

- ячеистые блоки автоклавного твердения плотностью до 400 кг/м3 – используются для теплоизоляции, не обладают несущей способностью.

Некоторые компании производят газоблоки с замковыми элементами (паз-гребень). Такое решение существенно упрощает строительство малоэтажных домов. Высокотехнологичные материалы стыкуются в замок без заполнения клеем вертикальных швов. Удаётся сократить расходы на клей, сэкономить время на сооружение конструкции.

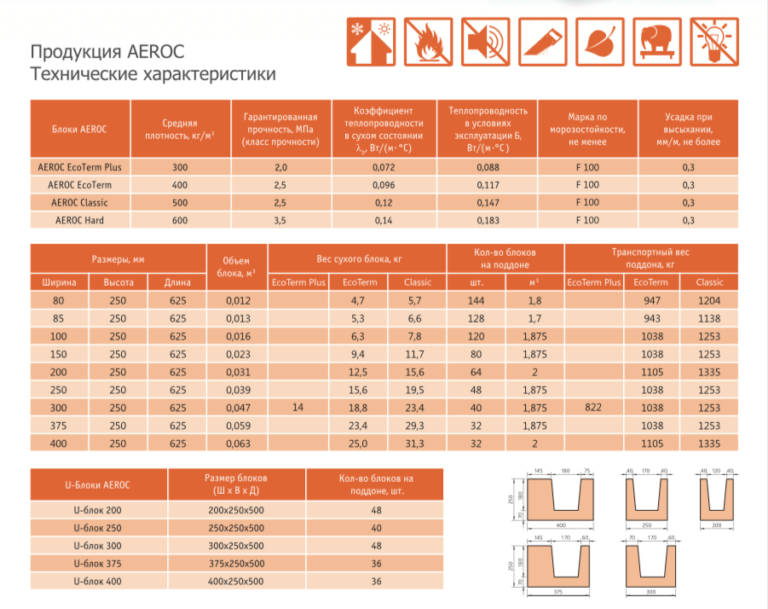

Одним из производителей конструкционных блоков по инновационной технологии является компания AEROC. Популярные позиции в ассортименте:

- AEROC-EcoTerm – тёплые наружные стены;

- AEROC –Element – перегородки;

- AEROC U-блоки – несъёмная опалубка монолитных перемычек скрытого типа.

Использование блоков разной формы способствует ускорению строительных работ, снижению финансовых трат и трудоёмкости процесса.

Блоки бывают разной структуры. Материал, полученный в автоклаве, имеет мелкие воздушные камеры одного размера с равномерным покрытием всего слоя пористого изделия.

Неавтоклавные изделия содержат меньшее количество ячеек с неравномерным покрытием их внутри блока. Поэтому марки небольшой плотности рекомендуется использовать только для строительства подсобных помещений.

Звукоизоляция

Воздушный шум распространяется звуковыми волнами, которые, встречая ограждающую конструкцию (например, стены или перекрытия), частично отражаются, частично поглощаются и частично проходят сквозь нее. Звукоизоляция — снижение уровня звукового давления при прохождении волны сквозь преграду. Эффективность ограждающей конструкции оценивают индексом изоляции воздушного шума Rw (усредненным в диапазоне наиболее характерных для жилья частот — от 100 до 3000 Гц), а перекрытий — индексом приведенного ударного шума под перекрытием Lnw. Чем больше Rw и меньше Lnw, тем лучше звукоизоляция. Обе величины измеряются в дБ.

Звукоизолирующая способность ограждающей конструкции зависит как от материала (плотности, пористости и модуля упругости), так и от примененного конструктивного решения.

Звукопоглощающие материалы имеют пористую структуру. В этом случае при прохождении звуковой волны через толщу материала она приводит воздух, заключённый в его порах, в колебательное движение, мелкие поры создают большее сопротивление потоку воздуха, чем крупные. Движение воздуха в них тормозится, и в результате трения часть механической энергии звуковой волны превращается в тепловую и она ослабевает.

Звукопоглощающее свойство материала характеризуется коэффициентом звукопоглощения (α), который представляет собой отношение поглощённой звуковой энергии ко всей энергии, падающей на материал.

Коэффициент звукопоглощения некоторых материалов:

| Строительный материал / конструкция | Коэффициент звукопоглощения (α) при частоте 1000 Гц |

| Открытое окно | 1,0 |

| Автоклавный газобетон | 0,2 |

| Дерево | 0,1 |

| Кирпич | 0,05 |

| Бетон | 0,02 |

Свойства и параметры

Всё чаще застройщики выбирают газоблоки для возведения несущих и ненесущих стен. Для этого есть две причины:

- высокие физико-технические характеристики газоблоков;

- постоянно растущие требования к энергоэффективности зданий.

На видео – технические характеристики газоблоков:

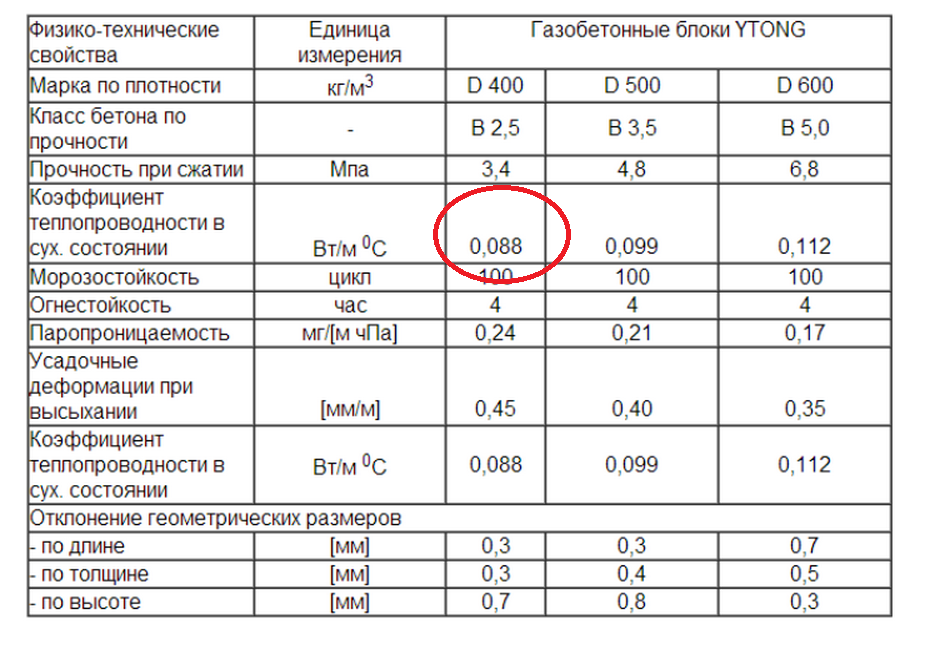

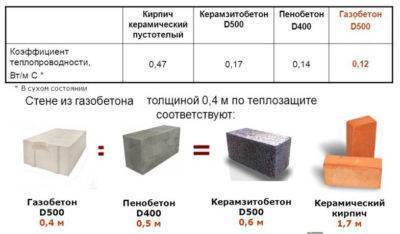

Хорошая теплоизоляция и низкая теплопроводность

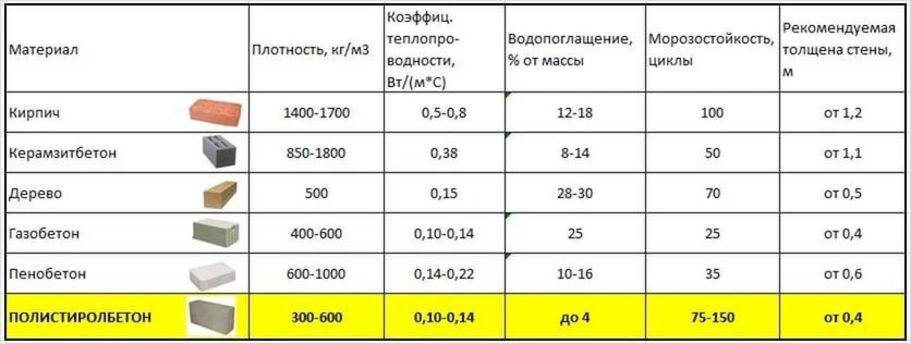

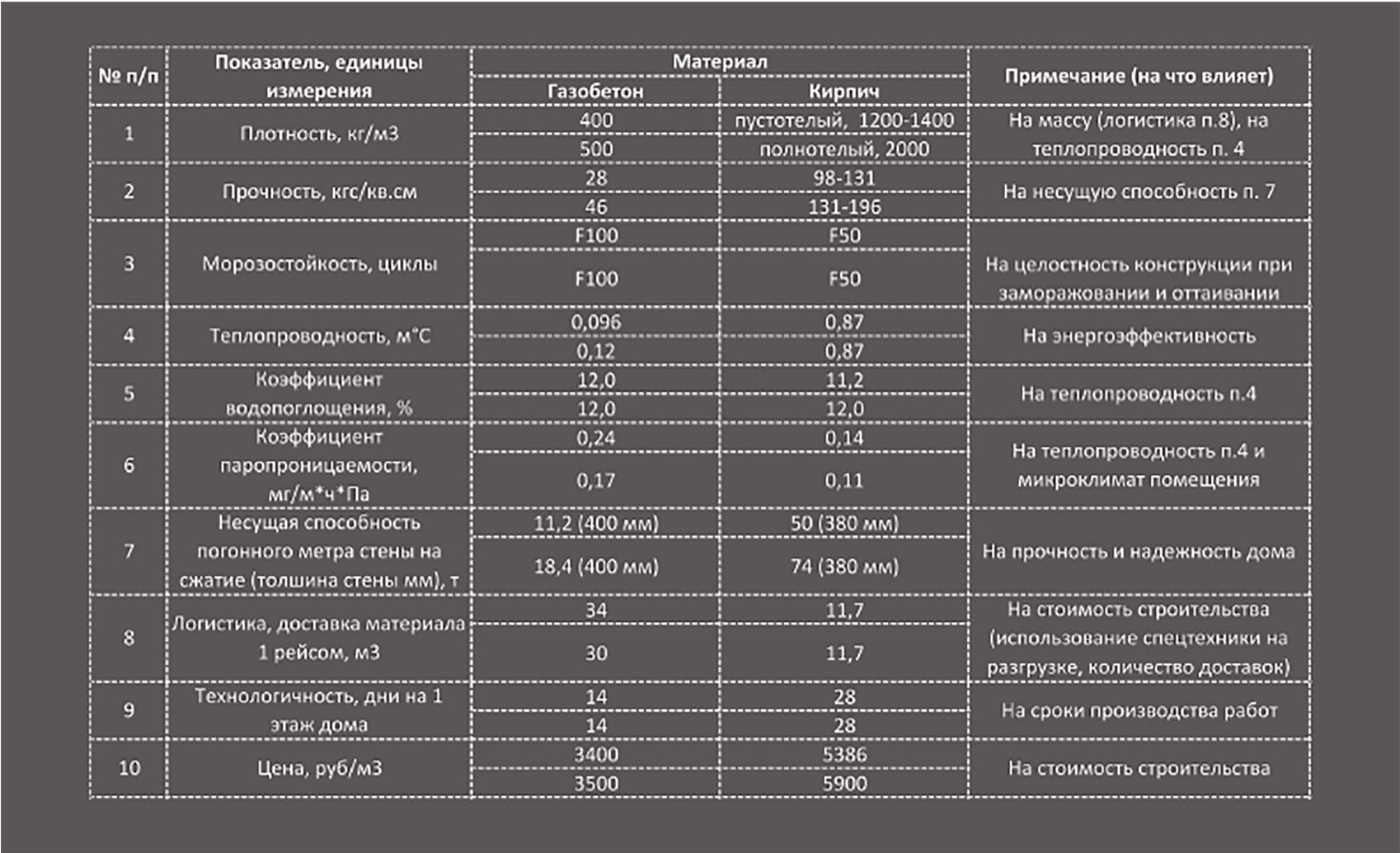

Дом из газоблоков не перегревается в летний период и хорошо сохраняет тепло в холодное время года. В некоторых регионах материал называют теплоблоком. Если сравнит его с кирпичом, то показатели будут отличаться в несколько раз.

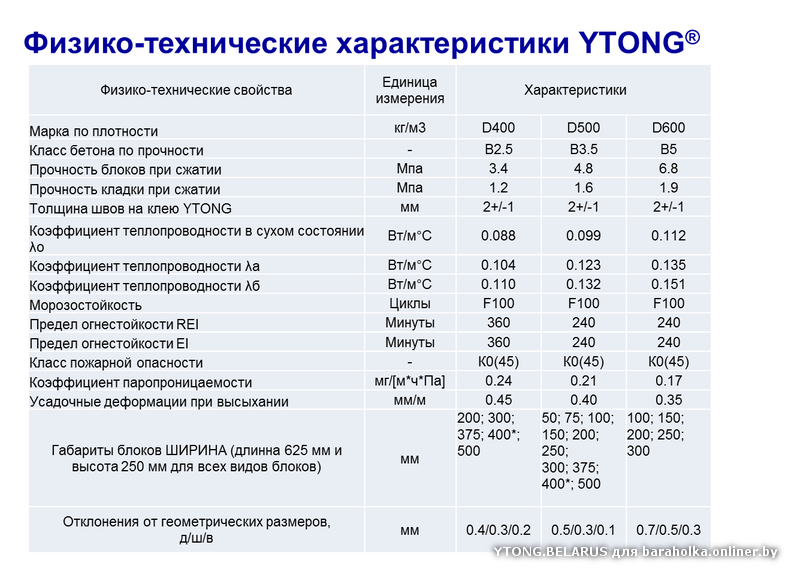

Так, в сухом состоянии коэффициент теплопроводности газоблока составит 0,12 Вт/м °C. При повышении влажности до 12% он будет уже 0,145 Вт/(м °C). У полнотелого кирпича этот показатель равен 0,55-0,64 Вт/(м °C).

Диффузионные свойства

Стены из газоблоков «дышат». При этом пористый газобетон позволяет осуществлять регулярный газообмен. Проход паров и газов через стену осуществляется без задержки влаги в толще конструкции.

В доме из газоблоков устанавливается комфортный микроклимат. В таких помещениях легко дышать и комфортно жить. Постоянно циркулирующий воздух не даёт возможность развиваться плесневым грибкам.

А вот какой клей выбрать для газоблока можно узнать здесь.

Морозостойкость блока

Дома из газоблоков экологически чистые. При производстве материалов не используются вредные вещества. Кроме того, газобетонные блоки хорошо переносят понижение температур. География использования блоков очень широка. Они с успехом применяются в северных широтах.

В тёплых регионах строения из газоблоков обходятся даже без теплоизоляции. Причём морозостойкость материала повышается при увеличении влажности.

На видео-вся правда о газоблоках:

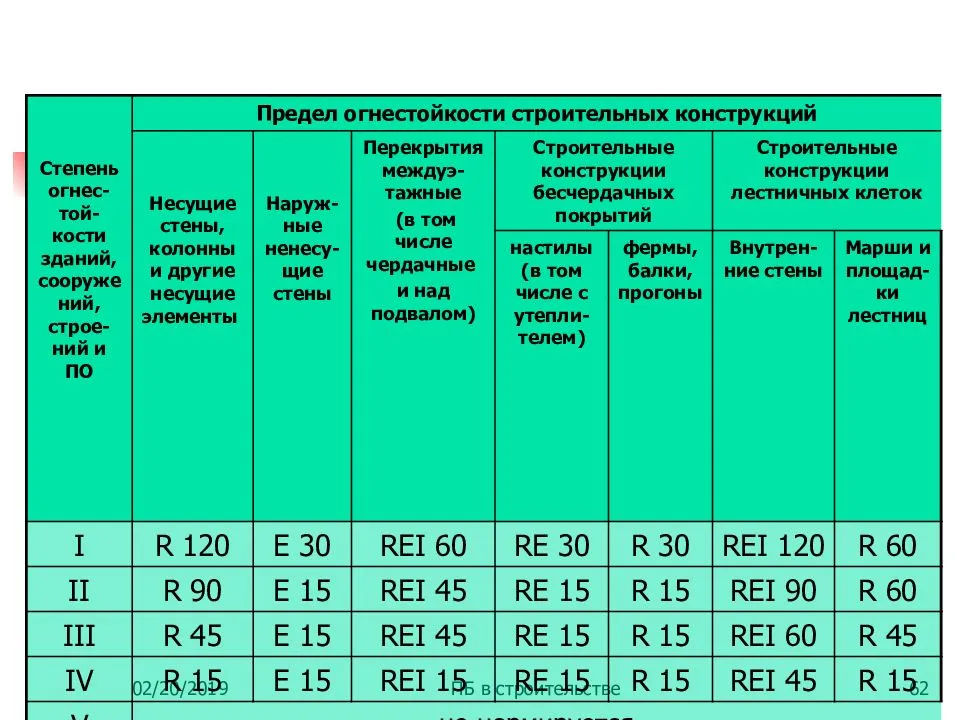

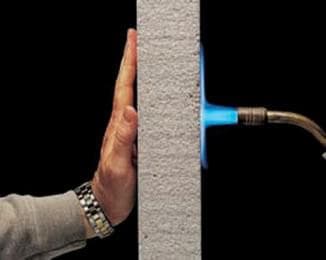

Огнестойкость

Строения из газобетона относятся к самым безопасным в плане пожаробезопасности. Они принадлежат к I и II классам огнестойкости. Стена из газоблоков не разрушается огнём в течение двухчасового воздействия пламени. Из такого материала хорошо построить жилище потому как дом из газоблока имеет преимущества- плюсы, но и минусы о которых можно узнать в статье.

Лёгкость обработки

Материал хорошо режется самими обычными ручными инструментами. Он пористый и легкий. Для возведения стен не нужна специальная техника. Это снижает затраты на строительство.

Недостатки

- Хрупкость, особенно у марок с небольшой плотности. С газоблоками нужно работать аккуратно.

- Неплотное удержание крепёжных элементов. Этот вопрос решается. Но нужны специальные дюбели и анкеры.

- Высокое водопоглощение. Однако вода поглощается не всей поверхностью блока. Если провести эксперимент и поставить блок в поддон с водой, то за сутки влага проникнет лишь на высоту нескольких сантиметров. Верхняя часть блока останется сухой.

Газобетон: степень огнестойкости

Итак, согласно стандартам, все материалы подразделяются на:

- Негорючие — НГ.

- Слабогорючие — от Г1.

- Сильногорючие — до Г4.

Согласно ГОСТу 30244-94, газобетон относится к негорючим материалам (НГ). Поэтому его чаще других материалов выбирают для строительства в пожароопасных районах. Металлические конструкции, к примеру, быстро оплавятся и могут спровоцировать обвал, а постройки из газоблоков под воздействием сильного огня стоят минимум несколько часов.

Предел огнестойкости газобетона настолько высок, что он может использоваться в качестве материала для строительства противопожарных стен, бань, а также он идеально подходит для оформления каминов, где даже прямой контакт с огнём не наносит газобетонным блокам вреда.

Газобетон — это выгодный выбор для строительства любых помещений, поэтому оборудование для его изготовления всё больше пользуется спросом среди компаний России, Казахстана, Узбекистана и других стран СНГ. Ознакомиться с вариантами оборудования можно в нашем каталоге.

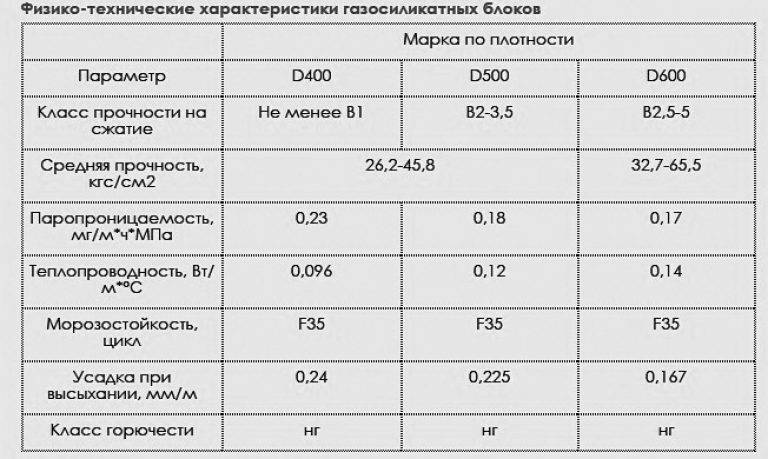

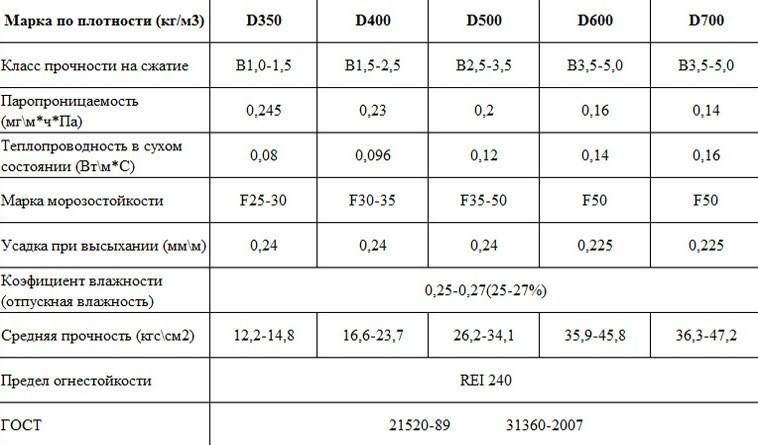

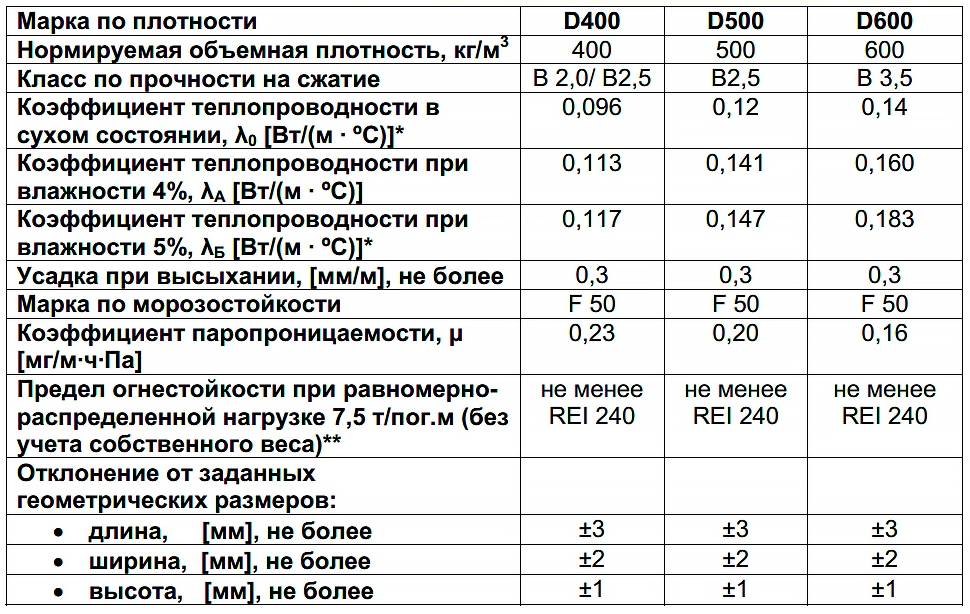

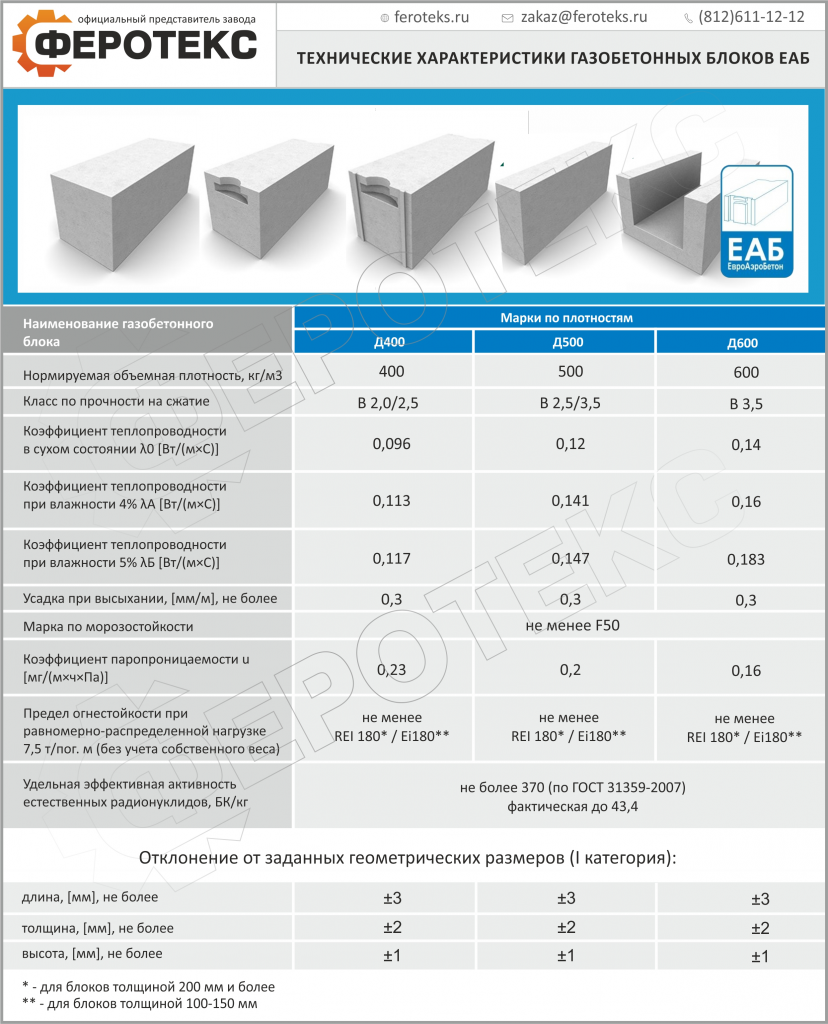

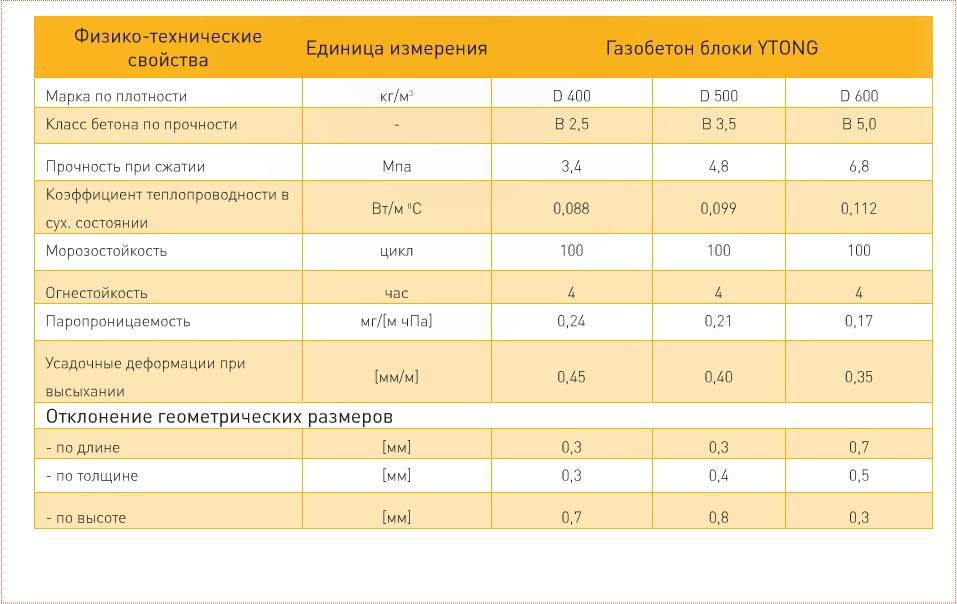

Характеристики газоблоков

Физико-технические параметры:

- прочность на сжатие (марка);

- теплопроводность;

- водопоглащение;

- морозостойкость.

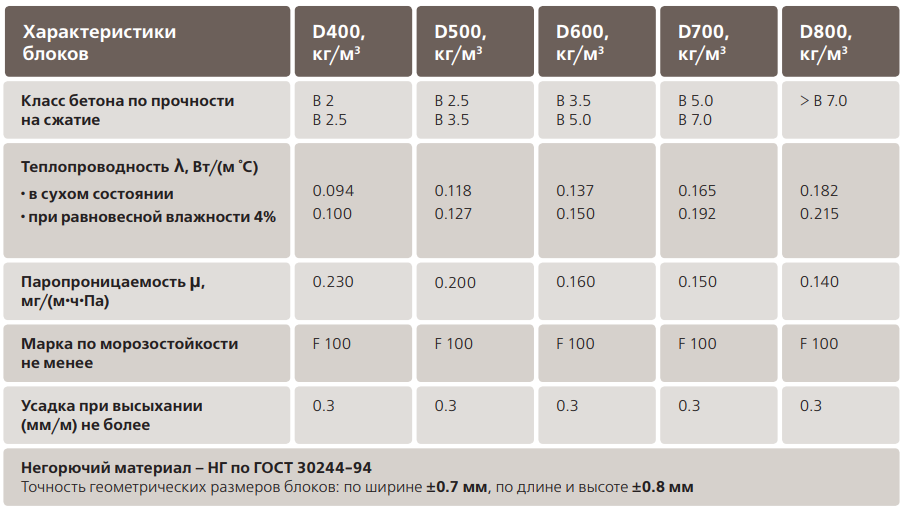

Первые две характеристики определяются составом и плотностью. Последняя – марка газобетона – обозначается буквенно-цифровой аббревиатурой:

- Конструкционный D1000, D1100, D200. Пористость структуры – в диапазоне 40-55 %. Плотность, соответственно – 1000, 1100, 1200 кг/м³.

- Конструкционно-теплоизоляционный D500, D600, D700, D800, D900. Пористость – в пределах 55-75 %. Вес – 500, 600, 700, 800, 900 кг/м³.

- Теплоизоляционный D200, D300, D400. Газонаполненность – от 75 %, весовой показатель – 200, 300, 400 кг/м³.

| Марка | Теплопроводность в сухом состоянии, W/(м*°C) | Паропроницаемость, мг/(м*ч*Pa) |

| D300 | ~0.072 | ~0.26 |

| D400 | ~0.096 | ~0.23 |

| D500 | ~0.12 | ~0.2 |

| D600 | ~0.14 | ~0.16 |

- Газоблок из D300 – отличный теплоизолятор. Используется в паре с монолитной конструкцией. Обладает наименьшим весом – это снижает общую нагрузку на фундамент. Для устройства внутренних перегородок.

- D400 пользуется самым большим спросом при малоэтажном строительстве. Допускается сооружать наружные стенки высотой не более 3 метров с облегчённой крышей. Дом получается очень тёплым.

- D500 – для зданий в два-три этажа. Возводится вся коробка – несущие стены и внутренние отделения.

- D600 – один из самых прочных, отличается хорошей морозоустойчивостью. Рекомендуется для средней полосы России.

Применение

Газоблок выбирается для многоэтажного строительства в качестве жёсткого утеплителя. Перегородки устраиваются из изделий D200~D300. Малоэтажные частные дома полностью состоят из ячеистого бетона, плотность которого позволяет возводить несущие стены. Чаще всего используется D500.

Сравнительные характеристики двух материалов:

| Параметр | Керамический блок | Газобетон | Примечание |

| Общая толщина стенки при одинаковых температурных показателях на внутренней поверхности, метр | 1.5-2.0 | 0.375-0.500 | Для пустотелого кирпича и бетона D500 и D600 |

| Плотность, кг/м³ | ~2000 | 500-600 | |

| Потребление кладочного раствора, м³/м² | не менее 0.12 | не более 0.08 | Блок из ячеистого бетона допускается устраивать на пено-цемент |

| Масса несущей стены, кг/м² | 2500-2800 | 180-275 | |

| Экологичность, за начало принимается древесина = 1 | от 4 | 2-3 | |

| Трудоёмкость устройства кладки, чел*час/м³ | 40-60 | 8-10 | Зависит от квалификации каменщика |

Газоблоки снижают толщину внешней стенки в 4-5 раз. Уменьшается общая масса кладки и ширина фундамента. Экономия времени на выставку коробки здания составит 100-200 %. Использование полимерных материалов позволяет выполнить шов толщиной не более 1-2 мм.

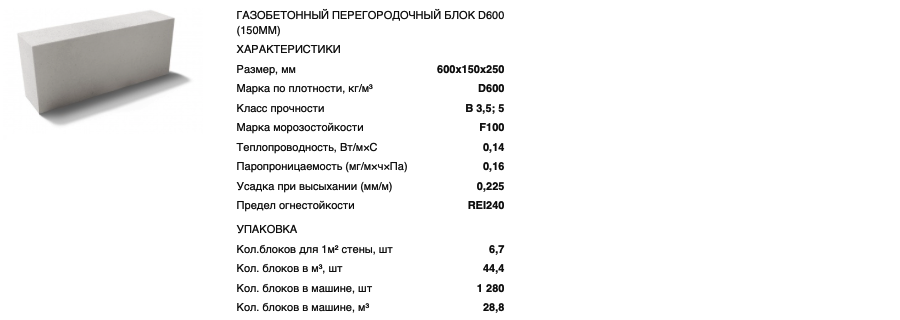

Размеры блоков для двухэтажного дома нормируются ГОСТ 31360-2007. Самая простая конфигурация – прямой камень 625х250х150 (100) мм. В силу доступности цены, малых отклонений по плоскостям и удобству монтажа пользуется повышенным спросом.

На несущие стены подбирают кирпичи с более высокой плотностью, но они имею повышенную стоимость. Можно использовать два вида:

- внешняя стенка выполняется блоком D500~D600;

- внутренняя – D200~D300.

Такая многослойная конструкция способствует снижению общих финансовых затрат без потери прочности. Внутреннюю перегородку при отсутствии вертикальной нагрузки целесообразно возводить из ячеистого бетона D300. При наличии усилий применяется газоблок D400.

Какие изменения могут быть при нагревании

Огнестойкость стены из газобетонных блоков достаточно высокая, а что происходит с материалом, если пожар все же случился? Какую температуру выдерживает газобетонный блок и как меняются его свойства под действием огня? Об этом можно судить по данным лабораторных испытаний, проведенных по ГОСТ 30244-94. Итак, при нагревании газоблока в его структуре происходят изменения:

- +100 С. Повышается прочность до 2 МПа, при этом объем, масса, цвет и прочие характеристики остаются неизменными. Именно при такой температуре получают автоклавный газобетон.

- +300 С. Прочность незначительно снижается — до 1.8 МПа, что выше, чем до нагревания. Масса уменьшается на 2%. Цвет блоков изменяется — становится более темным. Повреждения на поверхности отсутствуют.

- +500 С. Прочность уменьшается до 1.6 МПа, масса — на 4%. Материал приобретает серый цвет, но видимых повреждений не наблюдается.

- +700 С. Прочность составляет 90% от номинальной — 1.6 МПа, масса меньше первоначальной на 6%. Блоки имеют темно серый цвет, на поверхности заметны трещины глубиной до 3 мм.

- +900 С. Прочность падает до 1.2 Мпа, что на 7% ниже исходной. Масса материала снижается на 7%, блоки уменьшаются в объеме на 10%. Цвет материала — светло серый, на поверхности много трещин глубиной до 10 мм.

- +1000 С. Кладка из газоблоков разрушается. Прочность составляет 0 МПа. Цвет газобетона — ярко белый, поверхность имеет глубокие трещины.

Таким образом, отвечая на вопрос, какую температуру выдерживает газобетон, можно смело утверждать, что ячеистый материал способен противостоять температуре до +900 ℃. Если температура пожара составляла ниже +700 ℃, то газоблоки можно использовать повторно.

Продукция

Газосиликатный блок — один из самых популярных в настоящее время строительных материалов.

Производится он из смеси цемента, воды, кварцевого песка, извести и алюминиевой пудры/или пасты, благодаря которой в растворе происходит газообразование. Данные компоненты проходят специальную подготовку — очищаются, перемешиваются, тщательно измельчаются.

Газосиликат производится на специализированном современном оборудовании, благодаря которому создаются особые условия для придания составу прочности при затвердевании.

В нашем климате из автоклавного газобетона строят более 70 лет. В прибалтийской части Европы известны здания из автоклавного газобетона 1930-х г.г

постройки (что важно — без наружной отделки), сохранившиеся до настоящего времени без разрушений

Отличная теплоизоляция

Благодаря точным геометрическим размерам и технологии «тонкошовной кладки» зазор между блоками составляет около 3 мм, что предотвращает образование «мостиков холода» и уменьшает тепловые потери.

Наряду с небольшим зазором между блоками наличие воздуха в порах обеспечивает низкую теплопроводность газосиликата (и, соответственно, низкую тепловую инерцию). Поэтому живя в правильно построенном доме из газосиликата, Вы обеспечите себе минимальные затраты на отопление зимой и прохладу внутри помещения жарким летом.

Кроме того, благодаря структуре с равномерно распределенными порами газосиликат обладает т.н. изотропией, то есть одинаковыми свойствами теплопроводности во всех направлениях, тогда как, например, у керамического теплоэффективного кирпича с вертикальными пустотами теплопроводность различна во всех направлениях.

Сокращение времени и затрат на строительство

При большом размере и малом объемном весе в среднем 1 газосиликатный блок заменяет 15-20 кирпичей, благодаря чему рабочие должны будут произвести в 15-20 раз меньше операций, чем при кладке кирпичной стены такого же размера.

При этом высокие показатели тепловой эффективности позволяют возводить более тонкие, чем из других материалов. Геометрическая точность размеров газосиликатных блоков позволяет сразу получать ровные стены и избежать их дальнейшего выравнивания.

Эти факторы в совокупности очень существенно сокращают трудозатраты и стоимость возведения стен. Кроме того, небольшой по сравнению с другими стеновыми материалами вес позволяет использовать более простой фундамент.

Высокая морозостойкость

Морозостойкость автоклавного газобетона достигает 70 и даже (у ряда производителей) — 100 циклов! При этом одним циклом считают погружение полностью на 8 часов в воду, затем на 8 часов в морозильную камеру, а потом полное высушивание. Для сравнения: нормы морзостойкости пенобетона — 35 циклов, кирпича — 25 циклов для строительного и 50 для лицевого. Смотрите сертификаты морозостойкости газосиликатных блоков

Полная пожарная безопасность

Газосиликатные блоки — негорючий материал, который может использоваться даже для возведения противопожарных преград. Предел распространения огня в такой конструкции — 0 см. Согласно сертификационным данным производителя, предел огнестойкости самонесущей стены при толщине 100 мм — El 150, толщиной 200 мм — El 240. Смотрите пожарные сертификаты газосиликатных блоков

Экологичность

Газосиликат — второй по экологичности материал после древесины, в конечном продукте производства полностью отсутствуют какие-либо вредные для человека компоненты.

В газобетоне автоклавного твердения отсутствуют процессы гниения, поскольку отсутствует среда для микроорганизмов; его не едят и в нем не заводятся грызуны.

Газосиликатные блоки — «дышащий» материал. Благодаря пористой структуре они способны поглощать влагу при повышенной влажности и отдавать — при пониженной, тем самым регулируя влажность в помещении и создавая в доме комфортные условия проживания. Следует, однако, отметить, что для реализации этих свойств стены из блоков необходимо отделывать материалами с хорошей паропроницаемостью, использовать вентиляционный зазор при облицовке и соблюдать другие аспекты технологии строительства.

Легкость обработки

Газосиликат очень легко обрабатывается обычным плотницким инструментом, при этом геометрия конструкций из них неограниченна. Следовательно, без усилий решается вопрос прокладки электропроводки, труб, розеток и т.д.

Высокая шумоизоляция

Благодаря пористой структуре газосиликат эффективно поглощает шум, что положительно сказывается на комфорте проживания.

Толщина перегородочных стен

Этот параметр выбирается с учетом определенных факторов, при этом рассчитывается несущая возможность и учитывается высота перегородки.

Выбирая блоки для таких стен, следует обратить пристальное внимание на значение высоты:

- если она не переваливает за трехметровую отметку, то оптимальная толщина стен – 10 см;

- при увеличении высотного значения до пяти метров, рекомендуется применять блоки, толщина которых равна 20 см.

Если возникнет необходимость получить точные сведения без выполнения расчетов, можно воспользоваться стандартными значениями, в которых учтены сопряжения с верхними перекрытиями и значения длины возводимых стен

Особое внимание уделяется следующим советам:

- при определении эксплуатационной нагрузки на внутреннюю стену появляется возможность выбора оптимальных материалов;

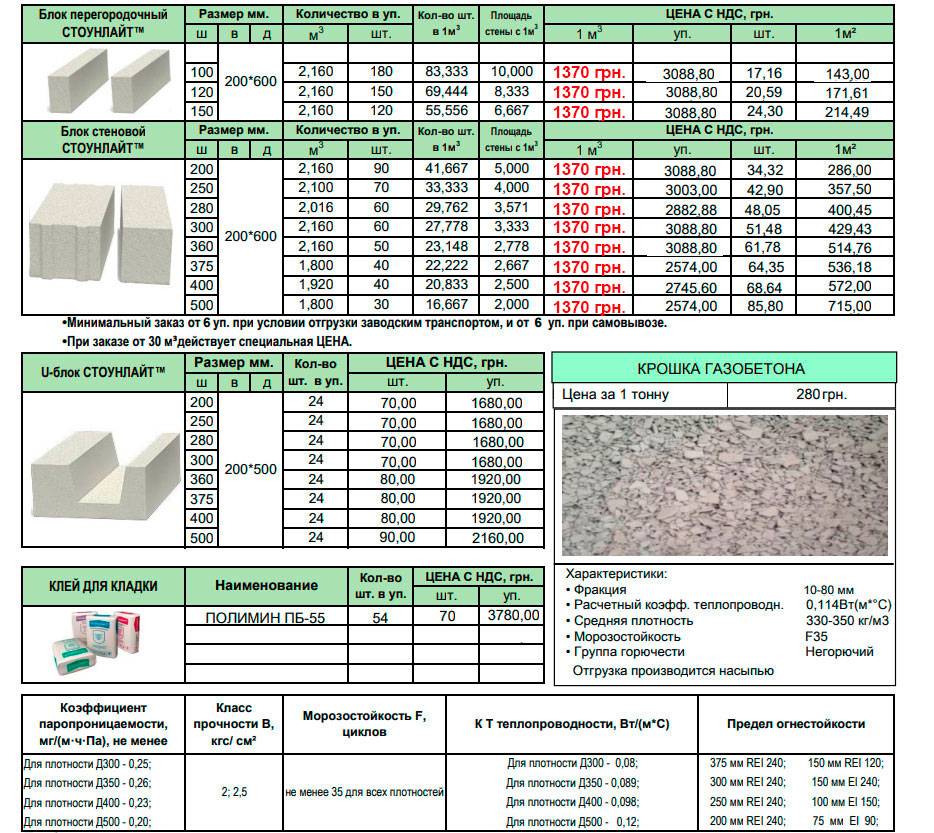

- для перегородок несущего типа рекомендуется использовать блоки D 500 либо D 600, длина которых достигает 62.5 см, ширина – варьируется от 7.5 до 20 см;

- устройство обычных перегородок подразумевает использование блоков с показателем плотности D 350 – 400, позволяющих улучшить стандартные параметры звукоизоляции;

- показатель звукоизоляции в полной мере зависит от толщины блока и его плотности. Чем она выше, тем лучшими шумоизоляционными свойствами обладает материал.

Статья по теме: Как измерить площадь стен в комнате

Если длина перегородки равна восьми метрам и более, и высота ее от четырех метров, то с целью увеличения прочности всей конструкции каркасная основа усиливается железобетонным армирующим поясом. Кроме того, нужной прочности перегородки можно достичь клеевым составом, с помощью которого ведется кладка.

7 главных преимуществ газосиликатных блоков

Газосиликатный блок — один из самых популярных в настоящее время строительных материалов.

Производится он из смеси цемента, воды, кварцевого песка, извести и алюминиевой пудры/или пасты, благодаря которой в растворе происходит газообразование. Данные компоненты проходят специальную подготовку — очищаются, перемешиваются, тщательно измельчаются.

Газосиликат производится на специализированном современном оборудовании, благодаря которому создаются особые условия для придания составу прочности при затвердевании.

В нашем климате из автоклавного газобетона строят более 70 лет. В прибалтийской части Европы известны здания из автоклавного газобетона 1930-х г.г

постройки (что важно — без наружной отделки), сохранившиеся до настоящего времени без разрушений

1. Отличная теплоизоляция

Благодаря точным геометрическим размерам и технологии «тонкошовной кладки» зазор между блоками составляет около 3 мм, что предотвращает образование «мостиков холода» и уменьшает тепловые потери.

Наряду с небольшим зазором между блоками наличие воздуха в порах обеспечивает низкую теплопроводность газосиликата (и, соответственно, низкую тепловую инерцию). Поэтому живя в правильно построенном доме из газосиликата, Вы обеспечите себе минимальные затраты на отопление зимой и прохладу внутри помещения жарким летом.

Кроме того, благодаря структуре с равномерно распределенными порами газосиликат обладает т.н. изотропией, то есть одинаковыми свойствами теплопроводности во всех направлениях, тогда как, например, у керамического теплоэффективного кирпича с вертикальными пустотами теплопроводность различна во всех направлениях.

2. Сокращение времени и затрат на строительство

При большом размере и малом объемном весе в среднем 1 газосиликатный блок заменяет 15-20 кирпичей, благодаря чему рабочие должны будут произвести в 15-20 раз меньше операций, чем при кладке кирпичной стены такого же размера.

При этом высокие показатели тепловой эффективности позволяют возводить более тонкие, чем из других материалов. Геометрическая точность размеров газосиликатных блоков позволяет сразу получать ровные стены и избежать их дальнейшего выравнивания.

Эти факторы в совокупности очень существенно сокращают трудозатраты и стоимость возведения стен. Кроме того, небольшой по сравнению с другими стеновыми материалами вес позволяет использовать более простой фундамент.

3. Высокая морозостойкость

Морозостойкость автоклавного газобетона достигает 70 и даже (у ряда производителей) — 100 циклов! При этом одним циклом считают погружение полностью на 8 часов в воду, затем на 8 часов в морозильную камеру, а потом полное высушивание. Для сравнения: нормы морзостойкости пенобетона — 35 циклов, кирпича — 25 циклов для строительного и 50 для лицевого. Смотрите сертификаты морозостойкости газосиликатных блоков

4. Полная пожарная безопасность

Газосиликатные блоки — негорючий материал, который может использоваться даже для возведения противопожарных преград. Предел распространения огня в такой конструкции — 0 см. Согласно сертификационным данным производителя, предел огнестойкости самонесущей стены при толщине 100 мм — El 150, толщиной 200 мм — El 240. Смотрите пожарные сертификаты газосиликатных блоков

5. Экологичность

Газосиликат — второй по экологичности материал после древесины, в конечном продукте производства полностью отсутствуют какие-либо вредные для человека компоненты.

В газобетоне автоклавного твердения отсутствуют процессы гниения, поскольку отсутствует среда для микроорганизмов; его не едят и в нем не заводятся грызуны.

Газосиликатные блоки — «дышащий» материал. Благодаря пористой структуре они способны поглощать влагу при повышенной влажности и отдавать — при пониженной, тем самым регулируя влажность в помещении и создавая в доме комфортные условия проживания. Следует, однако, отметить, что для реализации этих свойств стены из блоков необходимо отделывать материалами с хорошей паропроницаемостью, использовать вентиляционный зазор при облицовке и соблюдать другие аспекты технологии строительства.

6. Легкость обработки

Газосиликат очень легко обрабатывается обычным плотницким инструментом, при этом геометрия конструкций из них неограниченна. Следовательно, без усилий решается вопрос прокладки электропроводки, труб, розеток и т.д.

7. Высокая шумоизоляция

Благодаря пористой структуре газосиликат эффективно поглощает шум, что положительно сказывается на комфорте проживания.

Свойства и параметры

Всё чаще застройщики выбирают газоблоки для возведения несущих и ненесущих стен. Для этого есть две причины:

- высокие физико-технические характеристики газоблоков;

- постоянно растущие требования к энергоэффективности зданий.

На видео – технические характеристики газоблоков:

Хорошая теплоизоляция и низкая теплопроводность

Дом из газоблоков не перегревается в летний период и хорошо сохраняет тепло в холодное время года. В некоторых регионах материал называют теплоблоком. Если сравнит его с кирпичом, то показатели будут отличаться в несколько раз.

Так, в сухом состоянии коэффициент теплопроводности газоблока составит 0,12 Вт/м °C. При повышении влажности до 12% он будет уже 0,145 Вт/(м °C). У полнотелого кирпича этот показатель равен 0,55-0,64 Вт/(м °C).

Диффузионные свойства

Стены из газоблоков «дышат». При этом пористый газобетон позволяет осуществлять регулярный газообмен. Проход паров и газов через стену осуществляется без задержки влаги в толще конструкции.

В доме из газоблоков устанавливается комфортный микроклимат. В таких помещениях легко дышать и комфортно жить. Постоянно циркулирующий воздух не даёт возможность развиваться плесневым грибкам.

А вот какой клей выбрать для газоблока можно узнать здесь.

Морозостойкость блока

Дома из газоблоков экологически чистые. При производстве материалов не используются вредные вещества. Кроме того, газобетонные блоки хорошо переносят понижение температур. География использования блоков очень широка. Они с успехом применяются в северных широтах.

В тёплых регионах строения из газоблоков обходятся даже без теплоизоляции. Причём морозостойкость материала повышается при увеличении влажности.

На видео-вся правда о газоблоках:

Лёгкость обработки

Материал хорошо режется самими обычными ручными инструментами. Он пористый и легкий. Для возведения стен не нужна специальная техника. Это снижает затраты на строительство.

Недостатки

- Хрупкость, особенно у марок с небольшой плотности. С газоблоками нужно работать аккуратно.

- Неплотное удержание крепёжных элементов. Этот вопрос решается. Но нужны специальные дюбели и анкеры.

- Высокое водопоглощение. Однако вода поглощается не всей поверхностью блока. Если провести эксперимент и поставить блок в поддон с водой, то за сутки влага проникнет лишь на высоту нескольких сантиметров. Верхняя часть блока останется сухой.