Виды линий по производству блоков автоклавного твердения

Автоклавная обработка блоков

Для изготовления блоков газобетона могут использоваться как стационарные установки, так и мобильные. Стационарная линия для производства газобетонных блоков автоклавного твердения способна производить до 60 м², их особенностью является наличие неподвижных форм для разлива смеси и передвижной смеситель для сырья. Смеситель передвигается по рельсам вдоль форм, постепенно наполняя каждую. Такие агрегаты продаются в полной комплектации, имеют автоматизированную систему дозирования сыпучих материалов. Наличие дозаторов позволяет максимально точно придерживаться пропорции изготовления газобетона, на выходе получается материал высокого качества. Цена такой линии производства газобетона стартует с 400 тысяч рублей.

Бункер для автоклавного твердения

К стационарным агрегатам относится конвейер для изготовления автоклавного газобетона. Эта установка способна производить до 150 м² готовой продукции в сутки. Для конвейерной линии требуется большое помещение, минимум 600 м² и вдвое больше обслуживающего персонала. Эта установка используется крупными строительными компаниями. Стоимость более 3 миллионов рублей.

Мини-линии производства газобетонных блоков являются уменьшенными аналогами стационарных агрегатов. Это мобильные установки, которые не требуют больших площадей для размещения, большого количества обслуживающего персонала, но и производительность их значительно ниже. Такие линии используют строительные компании для собственных нужд, в случае, когда большой строительный объект находится удаленно от города. Также это отличный вариант для начала собственного бизнеса. Сравнительно небольшие капитальные вложения будут приносить прибыль уже в первые месяцы эксплуатации. Купить такую линию по производству газобетона можно за 370 тысяч, а если собирать по частям самостоятельно можно сэкономить почти половину ее стоимости.

Нуждается ли автоклавный бетон в армировании

Ответ на этот вопрос должен решаться на стадии проектирования сооружения.

В качестве армирующего материала чаще всего применяют арматуру из стальных (металлических) прутьев. Широко используют другие суперпрочные материалы, которые одновременно делают бетон легче:

- углеволокно;

- стеклоткани;

- стеклопластик;

- углеродный нетканый материал.

Когда армирование необходимо:

- Самый нижний ряд кладки.

- Если стены длинные, их можно укрепить армопоясом.

- Каждый четвертый ряд кладки, если протяженность стены превышает 6 м.

- Оконные, дверные проёмы.

- Самый верхний ряд кладки, на который опирается крыша дома.

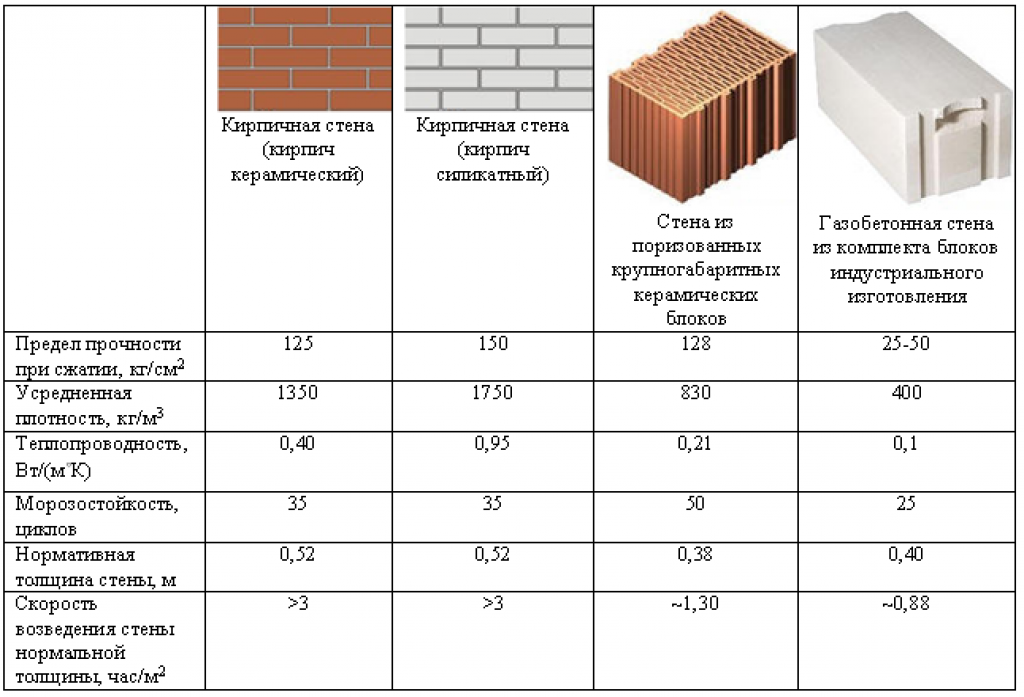

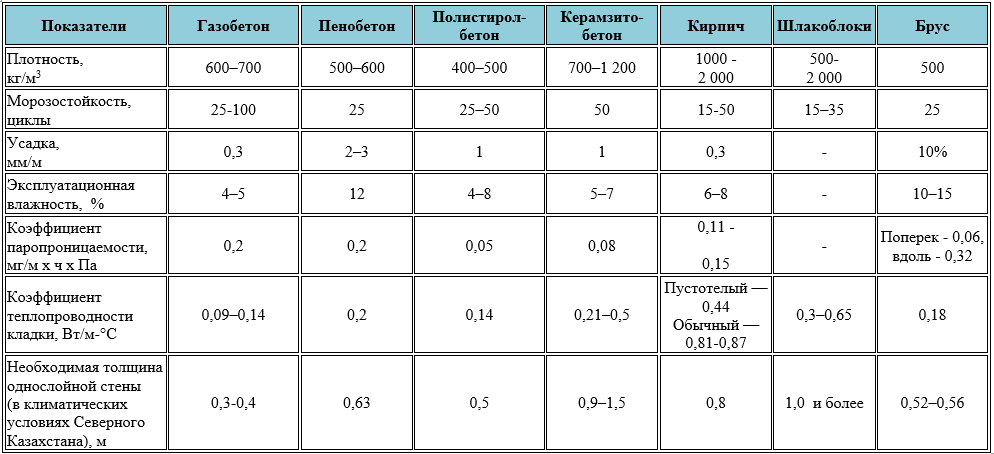

Выбирая строительный материал, следует учитывать допустимую нагрузку на стены, габаритные размеры блоков, теплотехнические показатели, стоимость. Среди строительных материалов газобетонные автоклавные блоки пользуются всё большим спросом за счет большого количества преимуществ.

Обзор основных качеств материала

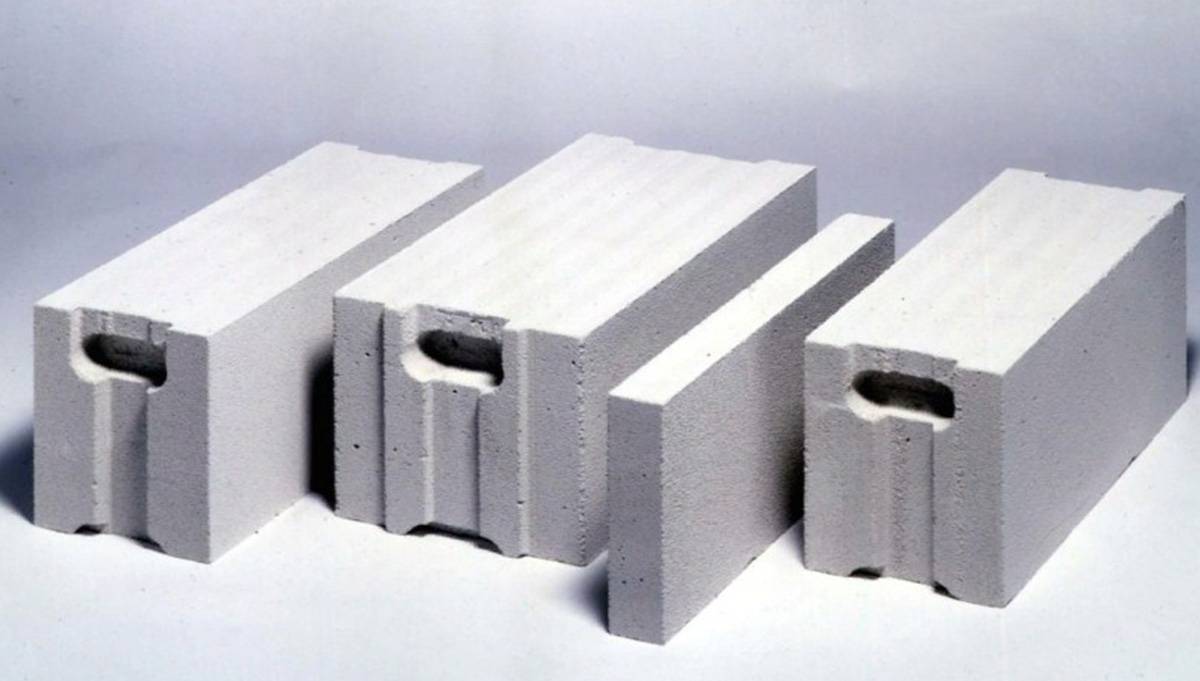

Рисунок 2. Автоклавный газобетон

Рисунок 2. Автоклавный газобетон

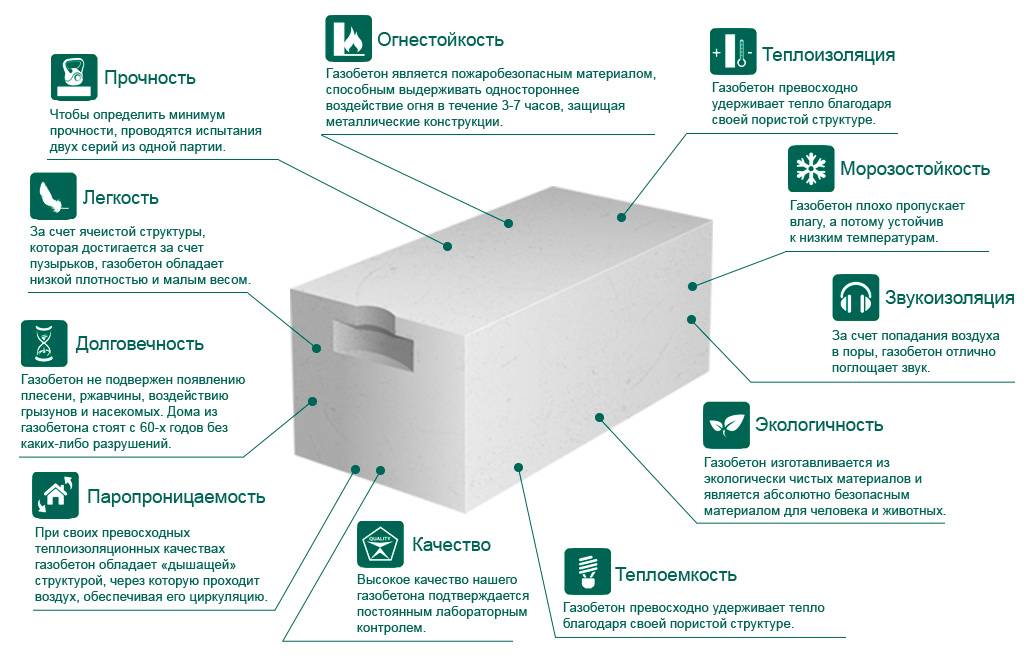

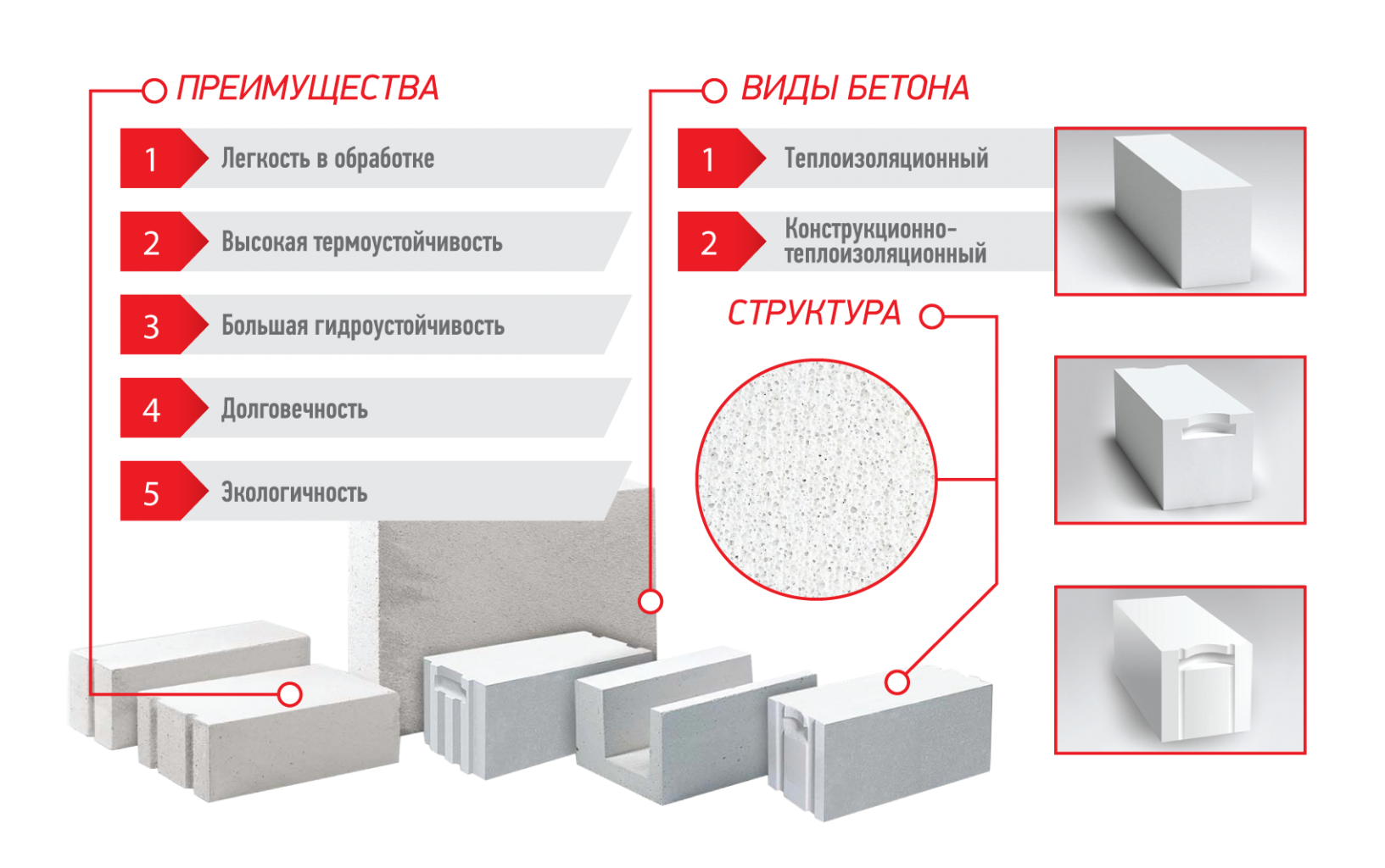

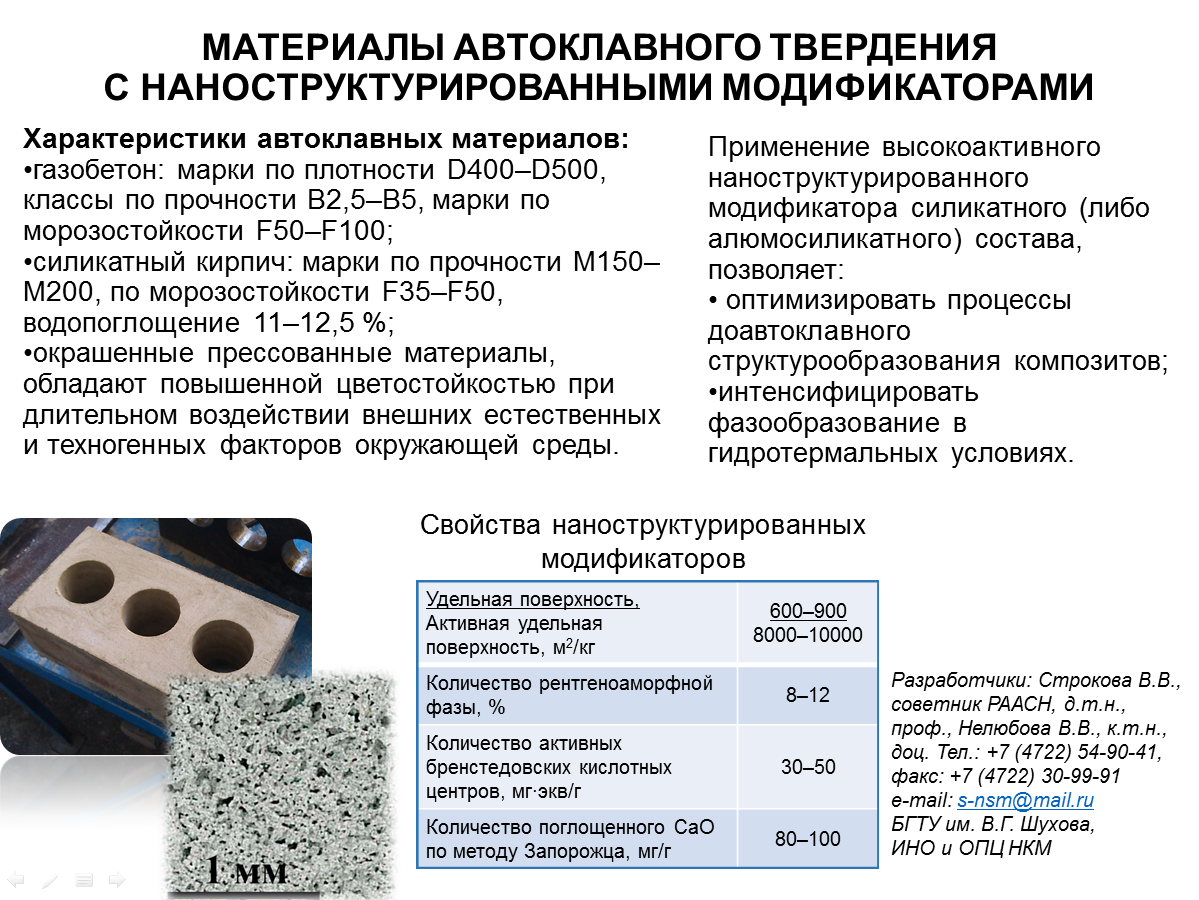

Принимая во внимание достоинства и недостатки газобетонных блоков автоклавного твердения, можно выделить основные свойства:

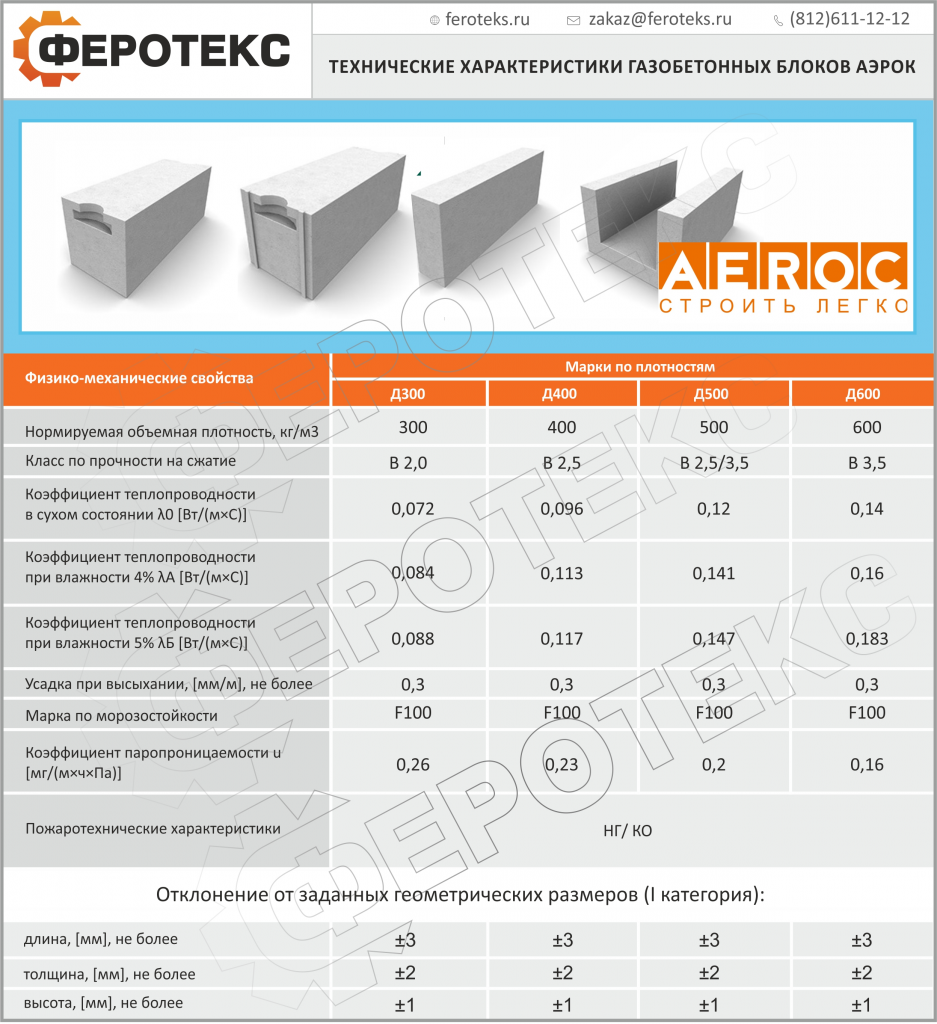

- Прочность. Автоклавный газобетон имеет следующие характеристики: плотность до 800 кг/м3, класс прочности на сжатие В2,5-В3,5.

- Стабильность качества, которое регулируется ГОСТом, принятом в 2007 году. Изделия, произведенные на промышленных предприятиях, сопровождаются сертификатами качества.

- Однородность материала. Его отличие состоит в том, что в ходе производства процессы газообразование и отвердения происходят одновременно во всем объеме сырья. Готовые газобетонные блоки имеют поры одинаковых размеров, в них нет воздушных мешков.

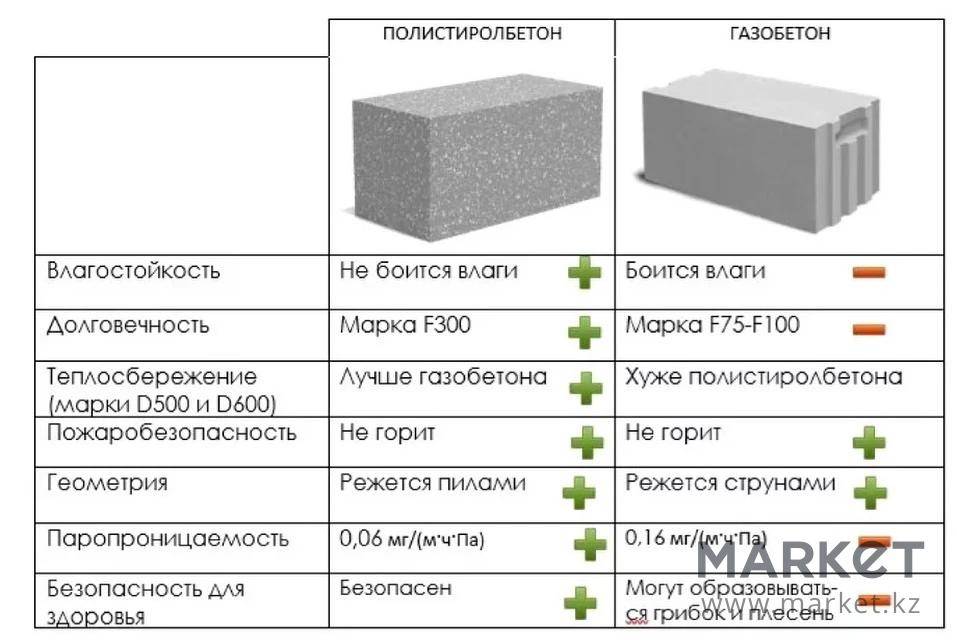

- Экологичность, воздухопроницаемость. В строениях, выполненных из газобетонных блоков автоклавного твердения, поддерживается микроклимат, похожий на климат деревянного сруба. При производстве применяется минеральное сырье, устойчивое к плесени, грибку, гниению.

- Усадка. Газобетонные блоки не подвергаются усадочным деформациям, так как в процессе производства и обработки в автоклаве набирают достаточную прочность.

- Точность геометрических размеров. Этот показатель определяется ГОСТом. Отклонения не должны превышать 2 мм по ширине, 3 мм по длине и 1 мм по толщине. При производстве газобетонных стройматериалов прибегают к резке больших массивов. Это позволяет выдерживать необходимые размеры блоков с высокой точностью, что в конечном итоге улучшает качество кладки.

Что представляет собой стройматериал

Материал выпускается в виде объемных фрагментов, которые могут отличаться размером в зависимости от партии. Является материалом, который служит годами без намека на деформацию. Это говорит о том, что качество этого состава проверено временем. С помощью блоков, произведенных по технологии твердения в автоклаве, удается даже сконструировать несущие перегородки.

Ячеистые блоки для строительства жома с фундаментомИсточник asm.ru

Нужно отметить несколько основных преимуществ материала, которые повлияют на выбор сырья для проведения строительства. Положительными качествами считают:

- Звукоизоляция. Структура, с которой изготавливается данный вид бетона, является отличным средством для удержания звука, как внутри помещения, так и снаружи;

- Пожаробезопасность. Пористость материала помогает остановить воспламенение, предупредить его распространение в другие комнаты;

- Теплоизоляция. Воздух, присутствующий в порах материала играет роль неплохого изолятора, за счет этого температура внутри комнаты всегда будет оптимальной для проживания.

- Экономичность. Материал обходится несколько дешевле, чем камень, соответственно на стройке можно эффективно сэкономить.

- Точные размеры. Несмотря на пористость структуры, блоки имеют идеально ровную поверхность и правильные геометрические формы. Это облегчает дальнейший процесс отделки стен.

- Скорость строительства. Ячеистые блоки очень быстро монтируются, так как их не требуется подгонять.

- Элементарность обработки. При необходимости фрагментировать блоки на части, достаточно использовать обычную ножовку.

Перегородки из ячеистых блоков автоклавного тверденияИсточник prime.pyotr.pro

Однако это сырье не лишено и недостатков:

- возможность растрескивания;

- высокая степень водопоглащения, именно поэтому обязательно устройство вентиляционных зазоров в таких стенах.

Для строительства сооружений из таких конструкций необходимо применение крепежа-бабочки.

Плотный ячеистый бетон автоклавной обработки для строительстваИсточник braersnab.ru

Виды блоков автоклавного твердения, где применяются

Учитывая различия эксплуатационных свойств, для постройки жилых домов можно использовать автоклавный газобетон, тогда как неавтоклавный применяют в технических постройках — заборы, сараи для животных, гаражи, беседки.

Газобетонные автоклавные блоки часто используют при возведении однослойных, двухслойных и комбинированных стен, внутренних и наружных стен.

Из них строят здания:

- жилые;

- коммерческие;

- производственные;

- административные.

Из этого бетона могут сооружать противопожарные перегородки и стены, использовать в качестве наполнителя каркасов из стали и бетона.

Благодаря многочисленным положительным свойствам автоклавный бетон применяют для создания стеновых панелей жилых, коммерческих, промышленных зданий. Для типовых крупнопанельных построек панели собирают из отдельных секций.

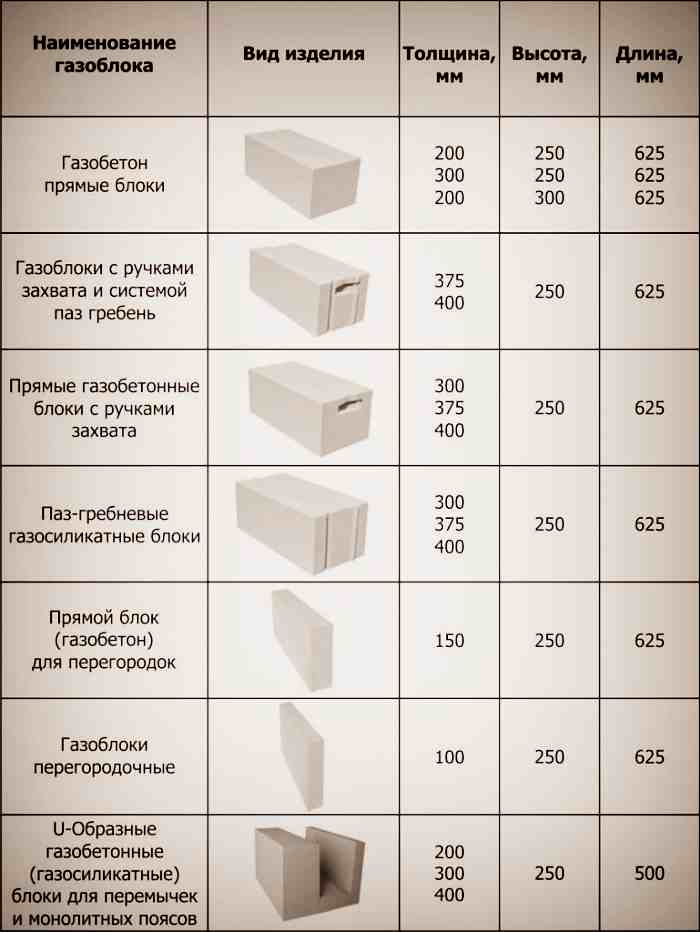

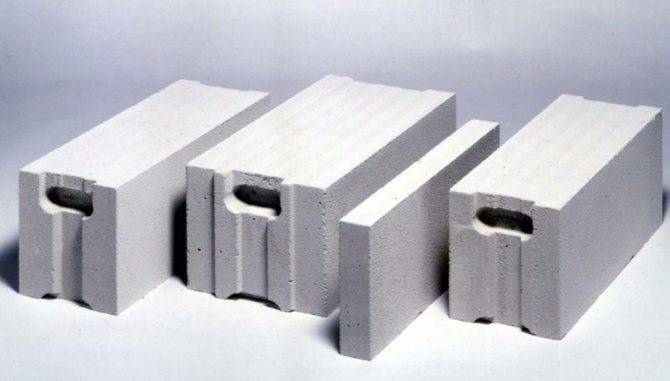

В зависимости от формы блоки бывают:

- Прямоугольные;

- Т-образные;

- U-образные;

- дугоподобные.

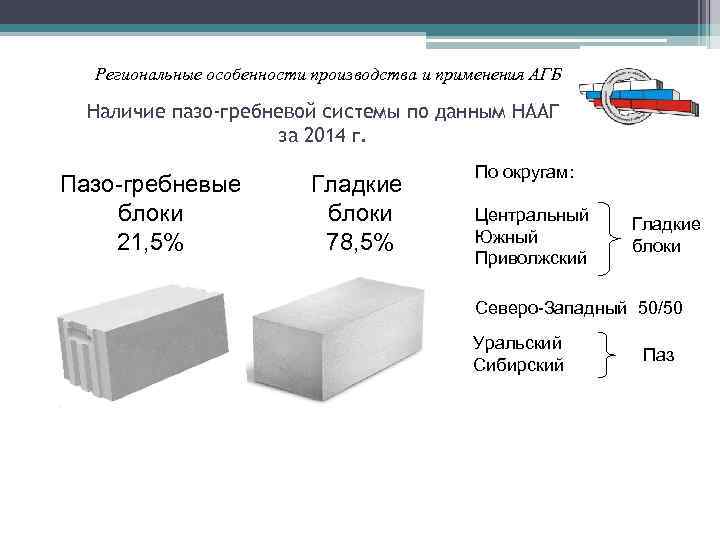

Наиболее распространённые габаритные размеры газоблоков составляют 60×25 см, толщина – от 7,5 до 50 см, хотя при необходимости – до 3 м. Иногда предусматривают специальные впадины и выемки, называемые гребень и паз, которые позволяют сделать стену идеально ровной.

На стройплощадку материал привозят уже в виде готовых строительных блоков, отрезанных по размеру, отшлифованных, поэтому укладываются быстро, без дополнительных расходов на отделочные материалы. Правильно уложить стену из газоблоков сумеет даже неквалифицированный рабочий в короткий срок.

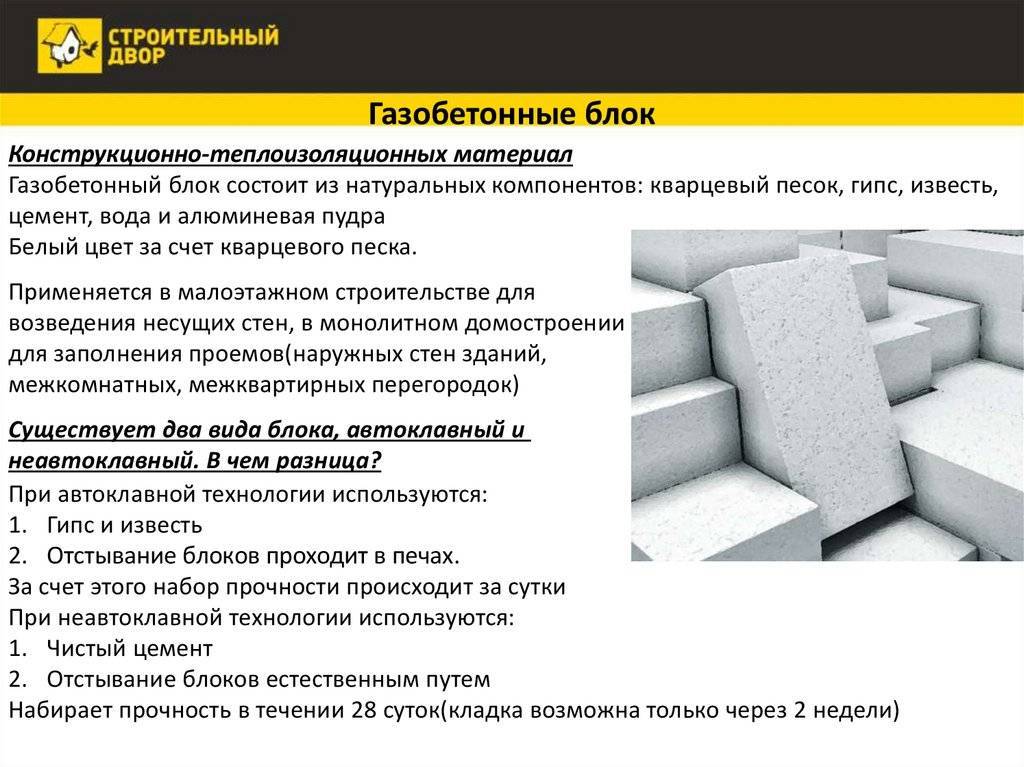

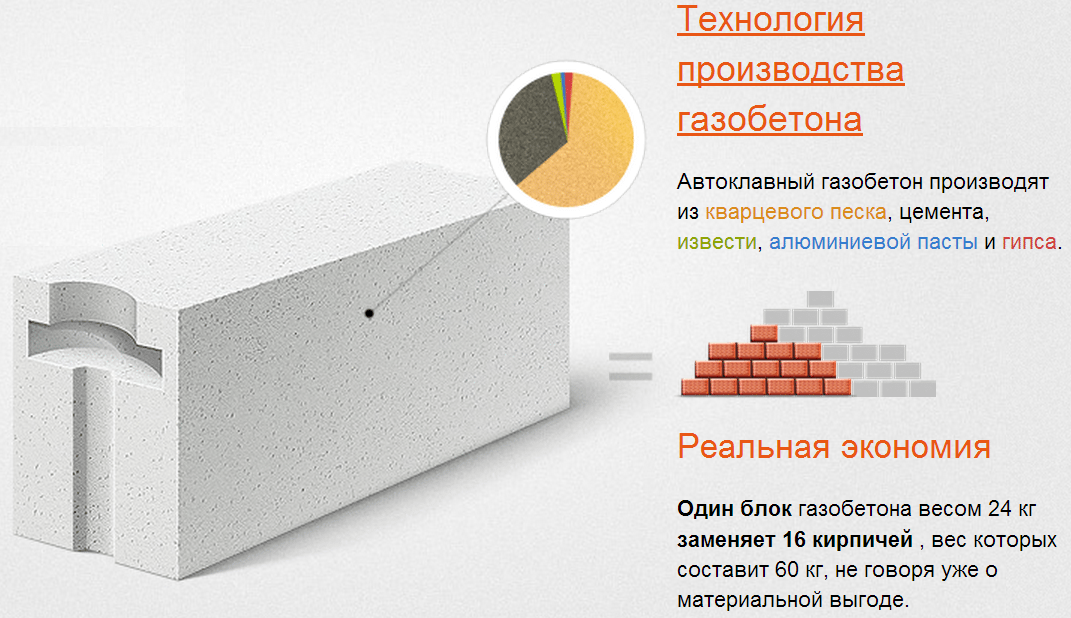

Состав

Газобетон получает свои удивительные свойства благодаря: известняку, портландцементу, силикату кальция, алюминиевым пастам (суспензиям), хлоридам кальция, воде и пр., которые входят в его состав в строго определенном процентном отношении друг с другом (для формирования продукции с заданными характеристиками по плотности и пр.). Расчет компонентов идет в килограммах для получения 1 м3 готовой смеси. Вяжущим веществом могут быть известь, цемент, шлак, гипс как сами по себе, так и в различных смесях. Самая распространенная основа — цемент с частями извести. Дополнительные присадки позволяют производить блоки разного цвета и придают продукции специфические свойства.

Прочность

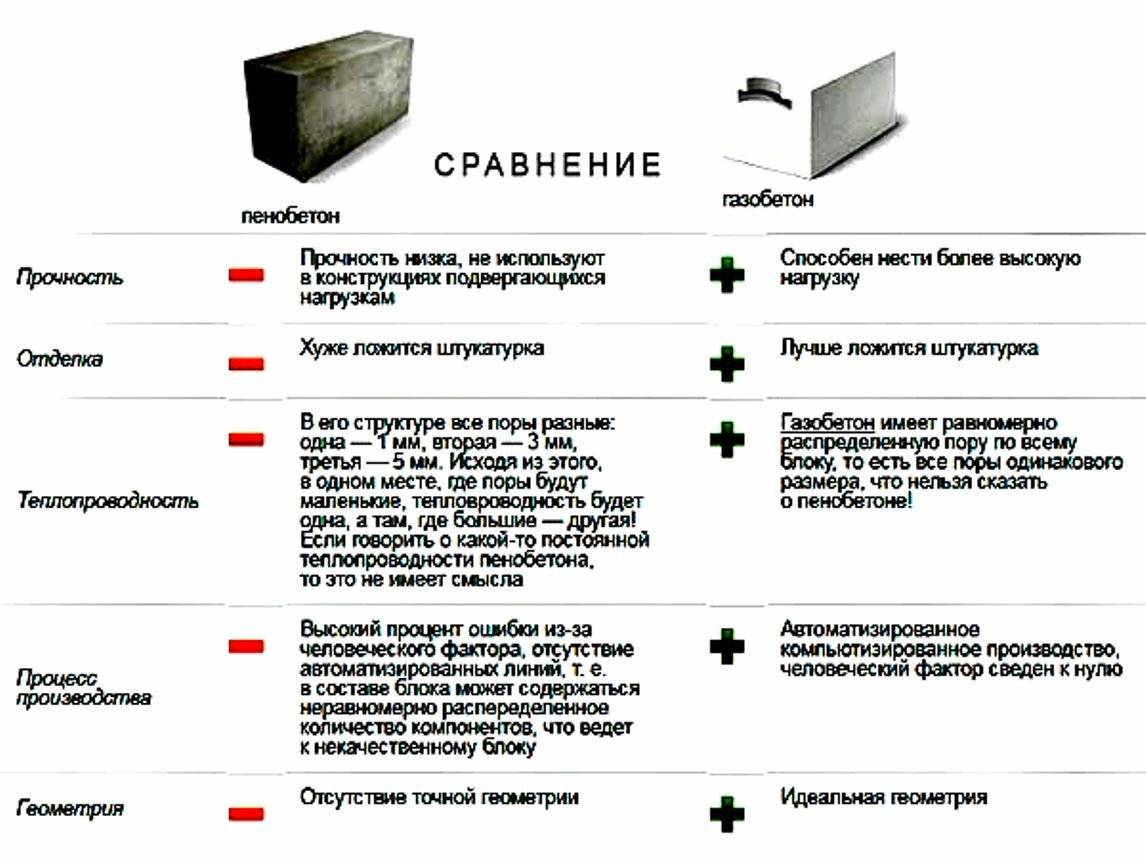

Ячеистые бетоны изготавливают различной плотности: от 400 до 800 кг/м3 классом прочности на сжатие от В1,5 до В7,5. Самыми ходовыми являются плотности D500 и D600, при этом автоклавный газобетон на этих плотностях имеет класс по прочности на сжатие B2,5 и B3,5 соответственно.

Неавтоклавные же материалы значительно проигрывают автоклавному газобетону по физическим свойствам и прочности при одинаковой плотности. Например, при плотности D600 они имеют прочность на сжатие в два раза ниже, чем у автоклавного газобетона! Кроме того, производители неавтоклавных материалов просто не могут выпускать строительные блоки с плотностью ниже D600, т.к. эти блоки не имеют прочности вообще, а применять их в строительстве недопустимо.

https://youtube.com/watch?v=jZnc6xT8gcs

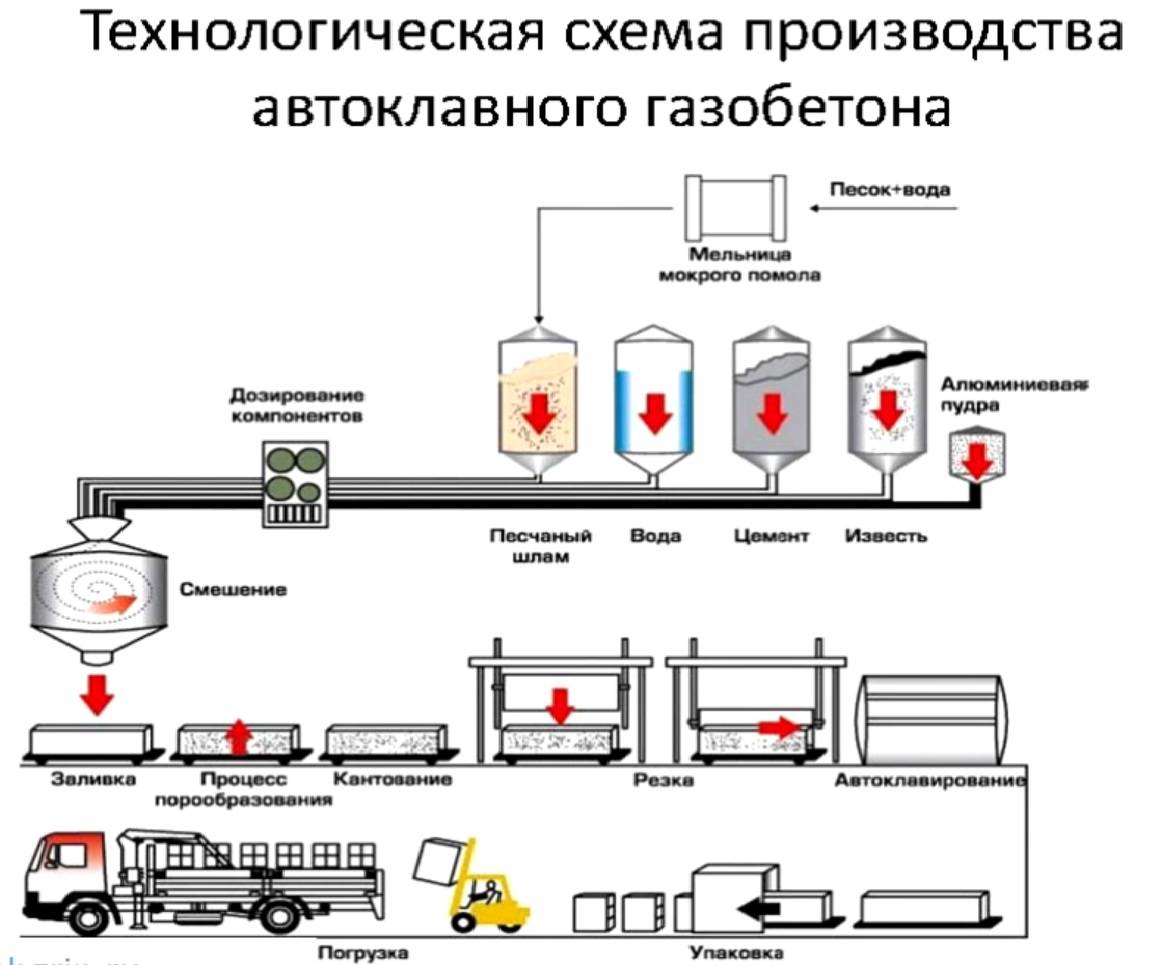

Технология

Высокое качество строительного материала может гарантировать только предприятие, имеющее специализированное оборудование, где производство проходит в строгом соблюдении технологических процессов на всех этапах. Технология производства автоклавированием предусматривает применение герметической камеры, где застывший раствор с порами придается термической обработке под высоким давлением. Такая технология позволяет получать строительный материал с улучшенными свойствами и характеристиками, которых невозможно добиться в обычных условиях. Изменения в структуре искусственного камня выполняются на молекулярном уровне. На современных заводах автоклавного газобетона продукция соответствует европейским стандартам качества.

Пропорции неавтоклавного и автоклавного продукта регламентированы и рекомендованы в следующем соотношении компонентов:

- Портландцемент — от 35 до 49%.

- Известь негашеная — от 12 до 26%.

- Силикаты кальция — примерно 2,6%.

- Хлорид кальция — от 0,18 до 0,25%.

- Пудра алюминиевая — от 0,06 до 0,1%.

- Вода несоленая, до получения 100% объема.

Процентное соотношение компонентов и состава устанавливается опытным путем. В зависимости от прочности и условий затвердевания, показатели варьируют в широком диапазоне. При использовании автоклавирования из продукта выводятся излишки влаги, и завершается процесс твердения.

Виды блоков автоклавного твердения, где применяются

Учитывая различия эксплуатационных свойств, для постройки жилых домов можно использовать автоклавный газобетон, тогда как неавтоклавный применяют в технических постройках — заборы, сараи для животных, гаражи, беседки.

Газобетонные автоклавные блоки часто используют при возведении однослойных, двухслойных и комбинированных стен, внутренних и наружных стен.

Из них строят здания:

- жилые;

- коммерческие;

- производственные;

- административные.

Из этого бетона могут сооружать противопожарные перегородки и стены, использовать в качестве наполнителя каркасов из стали и бетона.

Благодаря многочисленным положительным свойствам автоклавный бетон применяют для создания стеновых панелей жилых, коммерческих, промышленных зданий. Для типовых крупнопанельных построек панели собирают из отдельных секций.

В зависимости от формы блоки бывают:

- Прямоугольные;

- Т-образные;

- U-образные;

- дугоподобные.

Наиболее распространённые габаритные размеры газоблоков составляют 60×25 см, толщина – от 7,5 до 50 см, хотя при необходимости – до 3 м. Иногда предусматривают специальные впадины и выемки, называемые гребень и паз, которые позволяют сделать стену идеально ровной.

На стройплощадку материал привозят уже в виде готовых строительных блоков, отрезанных по размеру, отшлифованных, поэтому укладываются быстро, без дополнительных расходов на отделочные материалы. Правильно уложить стену из газоблоков сумеет даже неквалифицированный рабочий в короткий срок.

Производство

При производстве газобетона применяется специальная печь — автоклав, которая разогревает форму свыше 80 градусов. Для изготовления стройматериала используют специальную печь, которая называется автоклав. Это устройство позволяет разогреть форму, в которой находится бетон более, чем на 80 °C. Автоклавные газобетонные блоки изготавливают по такой технологии:

- Прожаривание песка. Процесс происходит в шаровой мельнице, откуда сырье отправляется в шламовые бассейны для дальнейшей обработки.

- Смешивание ингредиентов. Песочный шлам, вода, цемент известь и алюминиевый порошок перемешиваются с помощью смесителя до однородной массы.

- Разлив изделий по формам. Готовая смесь помещается в формы автоклава, где происходит химическая реакция с выделением газа.

- Обработка паром. Под давлением при высокой температуре происходит застывание блоков.

- Разрезание готовых изделий. После придания изделию необходимой прочности, из печи его извлекают и разрезают на блоки стандартных размеров.

Виды газобетона

Главное отличие этого материала – множество равномерно распределенных пор круглой формы и одинакового размера. Степень пористости, как и диаметр пор, может быть разной, что обуславливает разные качества.

Назначение

По назначению газобетон разделяют таким образом:

- конструкционный – плотность от 1000 до 1200 кг/куб. м. Он отличается высокой прочностью и подходит для возведений несущих стен;

- конструкционно-теплоизоляционный – плотность 500-–900 кг/куб. м. Годится в для малоэтажного строительства, так как прочность блоков здесь ниже. Но зато теплоизоляционные качества выше;

- теплоизоляционный – плотность от 300 до 500 кг куб. м. Служит теплоизолятором при возведении двойных стен, например. Может использоваться для перегородок, но не более того.

Тип соединения

Если твердым наполнителем в газобетоне служит кремнеземистый материал – песок, зола-унос и прочее, то в качестве вяжущего используются разные соединения. По этому признаку материал разделяют таким образом:

Если твердым наполнителем в газобетоне служит кремнеземистый материал – песок, зола-унос и прочее, то в качестве вяжущего используются разные соединения. По этому признаку материал разделяют таким образом:

- газобетон на цементном вяжущем – доля портландцемента не менее 50% (по массе), массовая дола гипса и шлака – до 15%;

- материал на известковом вяжущем – здесь массовая доля извести-кипелки достигает более 50%, доля шлака, гипса или цемента – до 15%. Таким образом производят газосиликат;

- газобетон на смешанных вяжущих – общая доля портландцемента может колебаться от 15 до 50%;

- материал на шлаковых вяжущих – массовая доля последних – 50%, также должны наличествовать известь, гипс и щелочь;

- на зольных вяжущих – применяют высокоосновную золу. Массовая доля ее – 50% и выше.

Кремнеземистый материал

Классификация по кремнеземистому материалу не столь обширна. Здесь выделяют:

- бетон на основе кварцевого песка – природные ингредиенты;

- материал на золе-уносе, продуктах обогащения руд и других промышленных отходах.

О том, что лучше, автоклавный или неавтоклавный газобетон (виды твердения), их характеристики и отзывы, плюсы и минусы — все это рассмотрено ниже.

Способ твердения

Обычный бетон, в том числе и большинство ячеистых, твердеет в естественных условиях, то есть, на воздухе в формах или в опалубке при монолитном строительстве. Газобетон также может набирать прочность в формах, а может обрабатываться дополнительно.

По способу твердения выделяют 2 вида:

- газобетон с автоклавной обработкой – набирает прочность при высоком давлении и температуре;

- неавтоклавный газобетон твердеет на воздухе.

Состав материала газобетона с автоклавной обработкой и неавтоклавной совершенно одинаковый.

О том, чем отличается автоклавный газобетон от неавтоклавного, расскажет видео ниже:

Автоклавный

Газобетон обретает такие свойства, как пористость и, соответственно, теплопроводность на первом этапе. После смешивания ингредиентов начинаются химические реакции, приводящие к выделению водорода. Последний и заполняет пузырьками воздуха весь объем продукта. При этом объем газобетона резко возрастает.

- Процесс этот протекает уже не в смесителе, а в формах, где происходит и первичный набор прочности – до распалубной.

- Разделенный на блоки массив передается в автоклав – специальное устройство, где можно формировать высокое давление и температуру. Блоки обрабатываются горячим паром – 175–190. С, и под давлением в 0,8–1,3 МПа.

- Режим создается постепенно, поскольку быстрый скачок давления может разрушить пористую структуру. Если весь процесс созревания занимает 12 часов, то из них 1,5 часа уходит на подъем давления, а 1,5–2 часа – на снижение.

В автоклаве происходят следующие реакции: гидроксид кальция реагирует с оксидом кремния с получением двухосновных гидросиликатов. Эти соединения и образуют собой прочность бетона. Поскольку происходит это за короткое время, пористость полностью сохраняется. В итоге автоклавный газобетон обладает более высокой прочностью при такой же пористости.

Неавтоклавный

Этап вспучивания здесь происходит точно так же. Затем массив – после достижения распалубной прочности, разрезают, а готовые блоки отправляют на хранение.

Использовать материал можно сразу же. Однако своей истинной прочности он наберет только спустя несколько недель, так же как и другие виды бетонных растворов. Описанная выше реакция протекает и здесь, но намного медленнее и в условиях нагрузки.

Неавтоклавный газобетон имеет меньшую прочность, чем автоклавный, и склонен к усадке – до 2–3 мм/м. Это очевидно связано с условиями твердения.

О том, что такое класс прочности газобетона, и какой марки материал лучше выбрать, расскажем ниже.

Еще больше полезной информации об отличиях и преимуществах неавтоклавных и автоклавных газобетонов содержится в видео ниже:

Характеристики

Качество АГБ регламентируется нормативами ГОСТ 31360-2007 и ГОСТ 31359. Рассмотрим основные характеристики, которые им присущи для М600:

- средняя плотность – 600 кг/м³;

- класс прочности – 3,5 Мпа;

- коэффициент теплопроводности в сухом состоянии – 0,14 Вт/(м*°С);

- марка по морозостойкости – не менее F100;

- усадка при высыхании – не более 0,03 мм/м.

Характеристики прочности НГБ для при той же плотности ниже практически в два раза. Теплопроводность и морозостойкость остается на том же уровне. Когда же усадка может доходить до 0,5 мм/м. При этом она может продолжаться и в газоблоковой кладке.

Технология производства тоберморитового и неавтоклавного газобетона Главное сходство, объединяющее технологии изготовления неавтоклавных и тоберморитовых блоков – принцип приготовления рабочей смеси:

- В определенных соотношениях исходные компоненты такие как вяжущее (используется цемент М500Д0, реже М400Д0), кварцевый песок (смалывается до тонины цемента – 2000-3000 см²/г), алюминиевая пудра, известь (в НГБ еще добавляется пенообразователь) смешиваются до однородной массы.

- Готовой смесью заполняют формы примерно на половину. В процессе вспучивания, будущие изделия добирают недостающий объем.

В случае с НГБ формы имеют вид готовых блоков, когда же АГБ заливается в монолитную опалубку. Такое различие обуславливается дальнейшими этапами производства. Неавтоклавные блоки оставляют на сутки в естественных условиях до затвердевания.

Монолитные формы далее отправляют в автоклав, где за несколько часов, в зависимости от плотности, набирается транспортная прочность.

заПри этом само тело не достигает твердости. Его консистенция напоминает пластилин. Оно продавливается на линию резки, где и формируются блоки. Далее их отправляют обратно в установку на срок до 12 часов, где и происходит синтез силикатов.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Задать вопрос

Обратите внимание, что в случае АГБ кварцевый песок расходуется в синтезе газосиликатов. Когда же для блоков естественной выдержки он является простым заполнителем

Конечная обработка происходит при давлении 12 атм. и температурном режиме 180°С.

Возможность крепления

Автоклавный газобетон – это прочный материал, на который можно закрепить даже очень тяжелые устройства, элементы. Есть возможность крепления фасадов из легкого керамзита либо даже тяжелого керамогранита. Так, анкер 10х100 свободно выдерживает нагрузку на вырыв оси около 700 килограммов. То есть, можно крепить полки, шкафы, бойлеры, кондиционеры, не боясь, что все это упадет с куском стены и крепежом.

Неавтоклавный газобетон намного менее прочен – в него порой даже можно вдавить шурупы или гвозди руками. Механический крепеж не используется, легкие предметы крепят на дорогом двухкомпонентном химическом анкере.

Где применяется газобетон – заключение

В домостроении газобетон применяется не только в качестве стенового материала. Из него также делают:

- U-блоки – лотки для заливки перемычек и распределительных поясов.

- О-блоки – изделия с одним или двумя сквозными отверстиями, которые применяют для формирования каналов для вентиляции и вертикального армирования.

- С-блоки – изделия с дугообразным сечением идеально подходят для выкладки сферических перегородок. Применяются для конструктивного дизайна помещений.

Рекомендуем к прочтению

Плиты перекрытия из газобетона

Подробнее

- Блоки перекрытий. Входят в системы СМП и монтируются с опорой на стальные или сталебетонные балки.

- Плиты перекрытий. Это полнотелые плиты, при монтаже опирающиеся на обрез стены (по армопоясу). Согласно ГОСТ 31360, максимально допустимый размер плит составляет 1500*1000*600 мм.

- Элементы внутренних лестниц (марши и ступени).

- Брусковые перемычки для проёмов.

- Декоративная фасадная плитка.

- Утеплители. Кроме теплоизоляционных плит плотностью 200 кг/м3, многие производители предлагают газобетонную крошку. На её изготовление идут отходы производства, крошка отлично подходит для утепления чердаков и полов.

У газобетона весьма широкий спектр применения, позволяющий сделать в здании всё – от стен и перекрытий, до отделки фасада. Не используют его только для возведения фундаментов, так согласно СП плотность камня, применяемого для их формирования, не должна быть ниже 1800 кг/м3. К тому же бетон фундамента должен быть тяжёлым и обязан выдерживать нагрузки не менее 20 МПа, что соответствует классу В15.

Заключение

Автоклавный газобетон практически по всем параметрам превосходит неавтоклавный, более того, применяемость неавтоклавного материала очень ограничена. Также учитывайте, что газобетон сам по себе достаточно хрупкий материал и разбивается при падении с высоты нескольких метров. Прочности автоклавного блока достаточно как для строительства несущих стен, так и для надежного крепления на ней навесных элементов. На стене из неавтоклавных блоков не получится надежно закрепить бойлер или тяжелые полки, даже при использовании специальных крепежей. А если ячеистый бетон крошится при переноске и укладке – от его приобретения лучше вообще отказаться.

Блок газобетонный Ytong D500 STANDART 625х250х375 ммДополнительные СКИДКИ от цены – подробнее в разделе Акции! Подходит для дома круглогодично…

От 8500 руб/м³Подробнее

Газобетонный блок CUBIBLOCK D500 B3,5 F100 625х250х250 ровныйБлок газосиликатный стеновой для малоэтажного строительства CUBIBLOCK, ровный, плотностью…

От 4350 руб/м³Подробнее

Газобетонные блоки Bonolit г. Малоярославец D400 B2,5 625х250х375Блок газосиликатный стеновой для малоэтажного строительства Bonolit, ровный, плотностью D4…

От 4290 руб/м³Подробнее

Дугообразный блок Ytong 900Блок газобетонный для малоэтажного строительства YTONG, дугообразный с радиусом внутр./вне…

От 500 руб/штПодробнее

Газобетонные блоки Bonolit г. Малоярославец D500 B3,5 625х250х150Блок газосиликатный перегородочный для малоэтажного строительства Bonolit, ровный, плотнос…

От 4290 руб/м³Подробнее

Блок газобетонный Ytong D600 625х250х100 ммТолщина данного блока в 100 мм является минимально используемой в качестве перегородок меж…

От 10000 руб/м³Подробнее