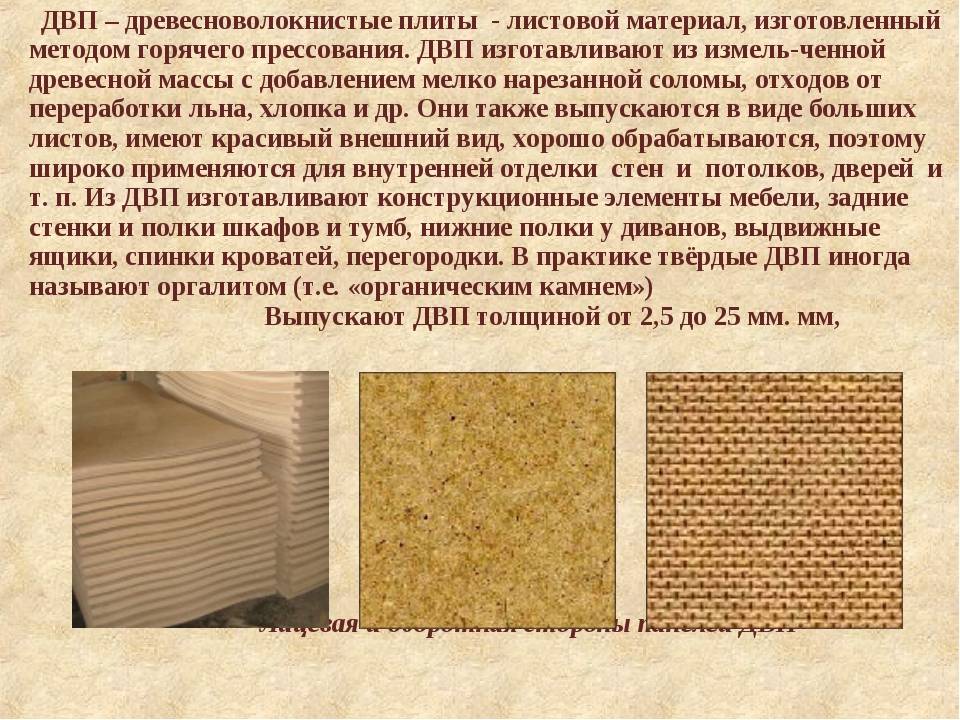

Обзорная характеристика ДВП

В качестве сырья могут быть использованы твердые и мягкие лиственных и хвойных деревьев, лубяные растения с волокнистой структурой (тростник, хлопчатник, камыш). В качестве связующего вещества применяется фенолформальдегидная смола, реже сосновая канифоль (как правило, для упрочнения мягких плит) или органические изоцианаты. Также с целью корректировки тех или иных свойств добавляют:

- гидрофобизаторы в растворе с водной щелочной эмульсией (парафин, церезин, гач дистиллятный);

- пропитки (на талловом масле с добавлением сиккативов, госсиполовой смолы, вторичного полиэтилена или нефтяной битум);

- осадители (серная кислота, сернокислый алюминий);

- антипирены (нефелиновый с асбестом или фосфаты, сульфаты аммония, борную кислоту или буру);

- антисептики (кремнефтористый аммоний, пентахлорфенолят натрия).

В таблице приведено описание технологий производства стандартных листов ДВП.

| Этапы | «Мокрый» способ | «Сухой» способ |

| Подготовка сырья | Рубленная щепа сортируется по ряду параметров: нет мятых комочков, длина 10-35 мм, толщина до 5 мм, срез 30-60 градусов. Допустимо содержание 1 % минералов, 5 % гнили, 15 % коры. | |

| Влажность и прочность сырья | До помола влажность материала составляет 50-70 %, после – около 30 %. Для снижения ломкости волокон щепу пропаривают при +80-90 градусах по Цельсию. | |

| Формирование плиты | Волокна помещают в бассейн, где содержание воды в рабочей массе достигает 98,2 %. Далее состав фильтруют и отжимают. Остаток на сетчатом основании прессуют при температуре 200-215 градусов по Цельсию, давлении 5-5,8 МПа. Сырье проходит здесь три стадии: отжим, сушку, закалку. | Полотно формируется в воздушной среде. Сырье в пропарочной камере орошается вяжущим раствором. Ковер прессуют при температуре +220-260 градусов по Цельсию под давлением 6,5-7,5 МПа. Сушка выполняется в 2 этапа, в заключении кондиционирование с увлажнением и охлаждением. |

| Дополнительная обработка | Твердые плиты после масляной пропитки подвергают термообработке (+160-170 градусов по Цельсию). Мягкие листы эту стадию не проходят. | До этапа кондиционирования для повышения стойкости плит к воде и механической нагрузке проводится термообработка. |

На фоне природного аналога волокнистый аналог стоит меньше, проявляет лучшую гибкость или упругость, проще монтируется без риска появления трещин. Также листы мало весят и могут быть изготовлены ДВП в разных размерах в виде бесшовного полотна. Один недостаток все же есть – узкая область применения конкретного подвида. Например, для стен или пола, черновой обшивки или декоративной.

Классификация и маркировка

В отличие от оргалита листы ДВП, которые изготовлены по «сухой» методике имеют 2 гладких стороны. Соответственно материалам присуждают категории «А» или «Б». Вторые считаются более прочными и стойкими к влаге за счет большего количества разных функциональных присадок.

Готовые листы ДВП имеют разные стандартные размеры, внешний вид, технические характеристики и область применения. Маркировка и основная классификация приведена в таблице.

| Подвид | Расшифровка | Отличительные черты |

| М | Мягкий | Пористые, низкая прочность. По плотности выделяются три подтипа, обозначаются числовым идентификатором: 1, 2, 3. |

| НТ или ПТ | Пониженной твердости | Впитывает до 40 % влаги, проявляет хорошую стойкость к механической нагрузке, твердый. |

| Т | Твердый | Разбухает от влаги на 20-25 %. Прочные плиты с механической устойчивостью. Дополнительно выполняется распределение материалов на группы «А» и «Б». |

| ТС | Твердый с гладкой или декоративной стороной | |

| ТП | Твердый оргалит с окрашенной стороной | |

| ТСП | ТС плюс окрашенная поверхность с лицевой стороны | |

| ТВ | Твердый и влагостойкий лист | |

| ТСВ | Твердый, влагостойкий с покрытием из тонкодисперсной древесины | |

| СТ | Сверхтвердый лист | Влагостойкость порядка 13 % и 10 % соответственно, повышенная плотность, высокое качество. |

| СТС | Сверхтвердая плита с декоративной отделкой |

Дополнительно выполняется определение сортов. Для 1-го характерно отсутствие видимых недостатков. Второй – допустимы вмятины, царапины на лицевой стороне, которые не влияют на качество полотна.

Теплопроводность полотен колеблется в пределах 0,046-0,093 Вт/м*К. Плотность ДВП мягкого типа не превышает 350 кг/куб.м. Кубометр полотен типа НТ или ПТ весит от 850 кг, сверхтвердые плиты от 950 кг.

ДВП: что это такое

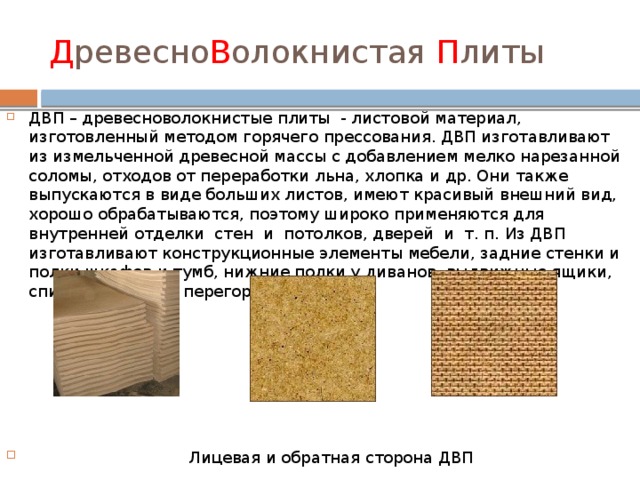

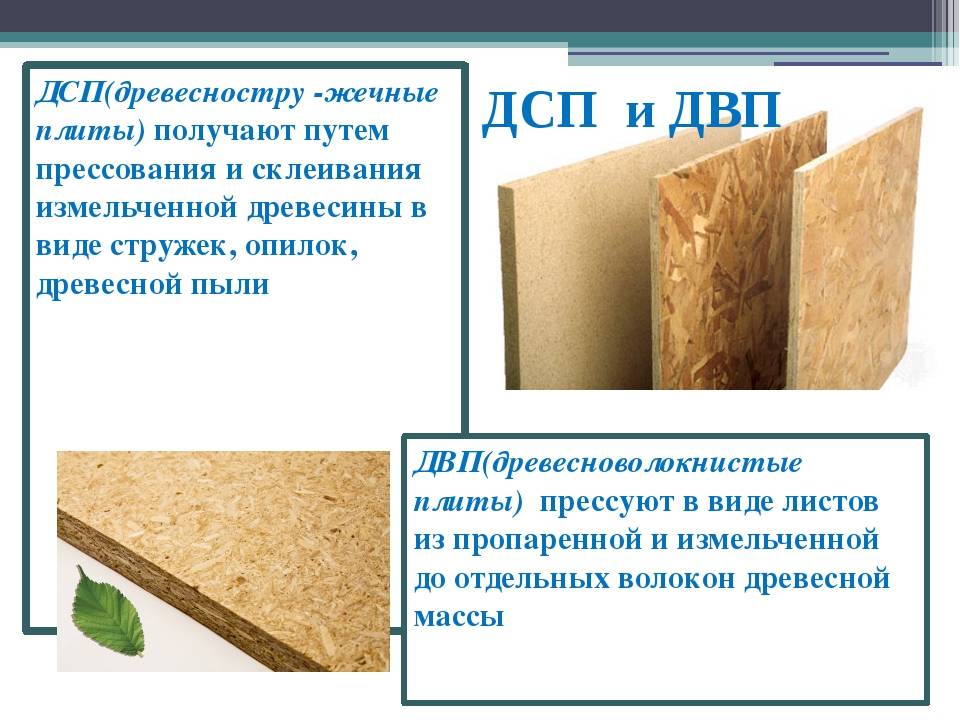

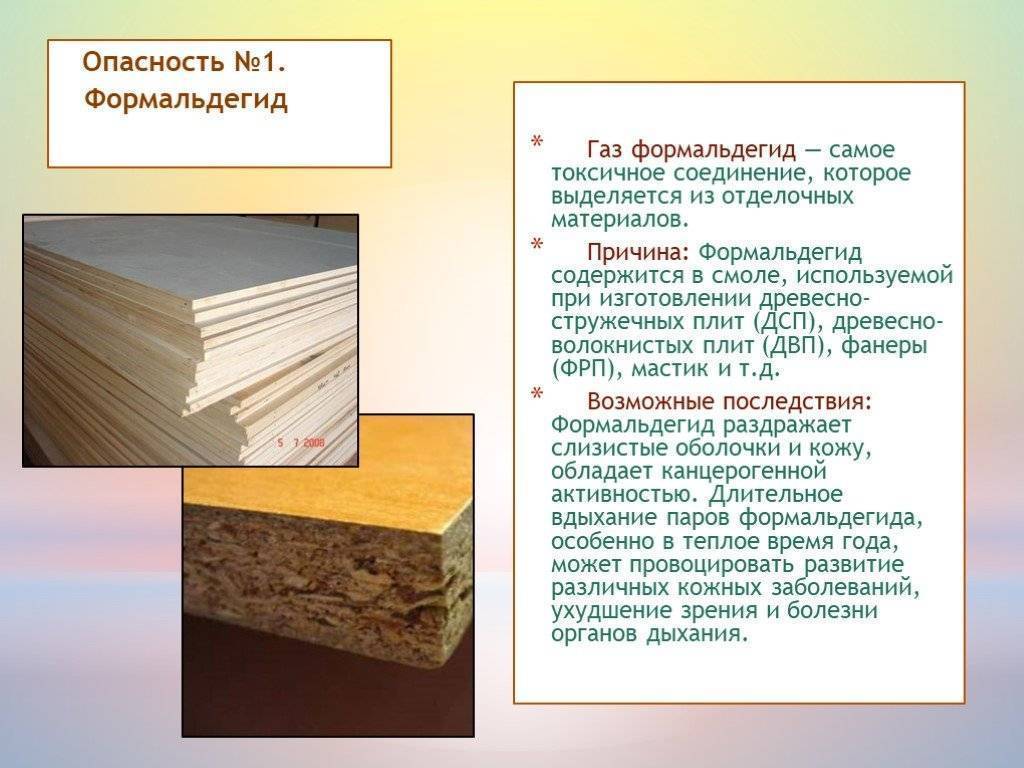

Древесноволокнистая плита – это строительный материал, который производится из древесных волокон с добавлением связующий клеевых присадок и гидрофобизирующих химических составляющих («мокрый способ»), или без их применения («сухой способ») методом прессования или сушки древесной массы, которая формируется в виде прямоугольного ковра.

ДВП производится одним из двух способов — мокрым или сухим

В качестве исходного материала производители используют отходы лесопиления, деревообработки, сгорания растений. Грубое сырье путем пропаривания и размола в дефибраторах перерабатывается в необходимые волокна. В качестве связующей составляющей используются синтетические смолы в количестве 4-7% от соотношения волокон лиственных и хвойных пород.

Для повышения влагостойкости материала в древесноволокнистую массу вводят парафин, канифоль или церезин.

Производство ДВП является одним из самых перспективных методов применения древесных отходов. Этот материал широко используется в современном домостроении, для достижения звуковой и тепловой изоляции стен и полов помещений, при изготовлении междуэтажных перекрытий, отделки внутренних элементов помещений, изготовлении мебели и упаковочной тары.

История возникновения плит ДВП

В 1858 году ученый Лаймон впервые запатентовал свое открытие. Позже ученый Мюнхон усовершенствовал технологию изготовления ДВП. Он предложил использовать оборудование для горячего прессования. На этом этапе при производстве материала не использовали связующие ингредиенты.

Влагостойкость материала обеспечивает парафин, канифоль или церезин

И уже в 1924 году американский ученый Мэйсон предложил современную методику изготовления древесноволокнистых плит с использованием «мокрого способа», в результате которого конечный материал обладал высокой плотностью.

Технология производства ДВП

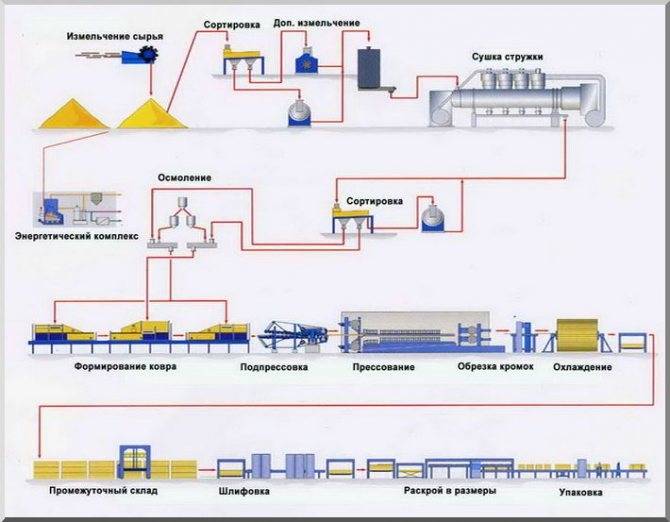

ДВП изготавливается на основании технологической карты, структура которой неизменна уже более пятидесяти лет. Состоит этот процесс из нескольких этапов:

- Промывание древесной массы. Из нее механическим путем на адсорбирующих установках удаляется песок и прочий мусор.

- Удаление из состава смеси металлов с помощью электромагнитов на специальных сепараторных установках.

- Измельчение древесной щепы. Здесь устанавливается степень помола, начиная от грубого к более мелкому.

- В дефибрилляторной установке в общую массу подмешивается полимеры, смолы и парафин.

Далее изготовление ДВП производится «сухим» или «мокрым» способом. «Мокрый способ» является более экологичным, поскольку здесь привлекается малая доза связывающей смеси, которая является токсичной. Плотность и технические показатели ДВП напрямую зависят от способа изготовления.

Технические характеристики ДВП зависят от способа ее производства

Устройство

Конструкция двускатной кровли отличается наличием наклонных поверхностей с двух сторон. Площадь основания кровли имеет прямоугольную поверхность. Скаты не дают собираться на крыше снегу и талой воде. Крыша естественным образом очищается. Кровля состоит из конструктивных узлов: мауэрлата, системы стропил, конька и кобылки, свесов кровли, подкосов, затяжек, обрешетки и стоек. Стоит разобраться, чем характерны все элементы конструкции двускатной кровли.

Мауэрлат необходим для правильного распределения нагрузки на несущие стены от стропил. С этой целью обычно выбирают прочную древесину – брус (это может быть дуб, лиственница, сосна). Выбор бруса по сечению определяется видом древесины (цельный или склеенный). Например, 100 на 100 мм или 150 на 150 мм. Стоит отметить, что при выборе металлической стропильной системы мауэрлат также должен быть выполнен из металла.

Основным элементом системы двускатной крыши является стропильная нога. Эти элементы изготавливаются из прочного бруса и бревен. При соединении стропильной ноги сверху формируется ферма с различным типом промежуточной опоры. Важную роль здесь играют параметры стропил и узлы конструкции.

Затяжка необходима для соединения стропильной системы (стропильной ноги) и для придания прочности и необходимой жесткости конструкции.

Прогон бывает двух типов: коньковый, при котором монтаж производится в месте примыкания стропил (в этом месте далее устанавливается конек кровли), и боковой прогон, который обеспечивает кровельным элементам (ферме) дополнительную жесткость (размеры и количество таких прогонов будет зависеть от нагрузки на конструкцию).

Стойки для стропил в виде вертикального бруса также принимают на себя значительную часть нагрузки от крыши. Стойку для стропил двускатной крыши обычно располагают по центру. Если ширина пролета больше обычной – то еще и по бокам. При возведении несимметричной крыши стойки ставятся в зависимости от длины стропил. Для ломаной кровли установка стоек выполняется по бокам, при этом остается свободное пространство. Если планируется две комнаты под крышей, то стойки стропил ставят по центру и по бокам.

Подкосы – это опоры для стоек. При подкосе под углом более 45 градусов кровля лучше защищена от деформации (снег, ветер). В зависимости от климатической зоны могут быть установлены как продольные, так и диагональные подкосы стропильной парой на одной плоскости.

Лежень служит надежной опорой стоек. Это место крепления подкоса.

Обрешетка необходима для фиксации материалов и конструктивных элементов кровли. Обрешетку устанавливают перпендикулярно к стропильным ногам. Одно из важных предназначений обрешетки – перераспределение нагрузки от кровли на стропильную систему.

Характеристики древесноволокнистых плит

Основные параметры ДВП зависят от технологии изготовления и разновидности, поэтому значения могут существенно различаться. Стандартные показатели:

- Теплопроводность. От 0,046 до 0,093.

- Плотность. Для мягких изделий – от 200 до 400 кг/м3, для твердых и сверхтвердых – от 600 до 1100 кг/м3.

- Влажность. От 4 до 10%.

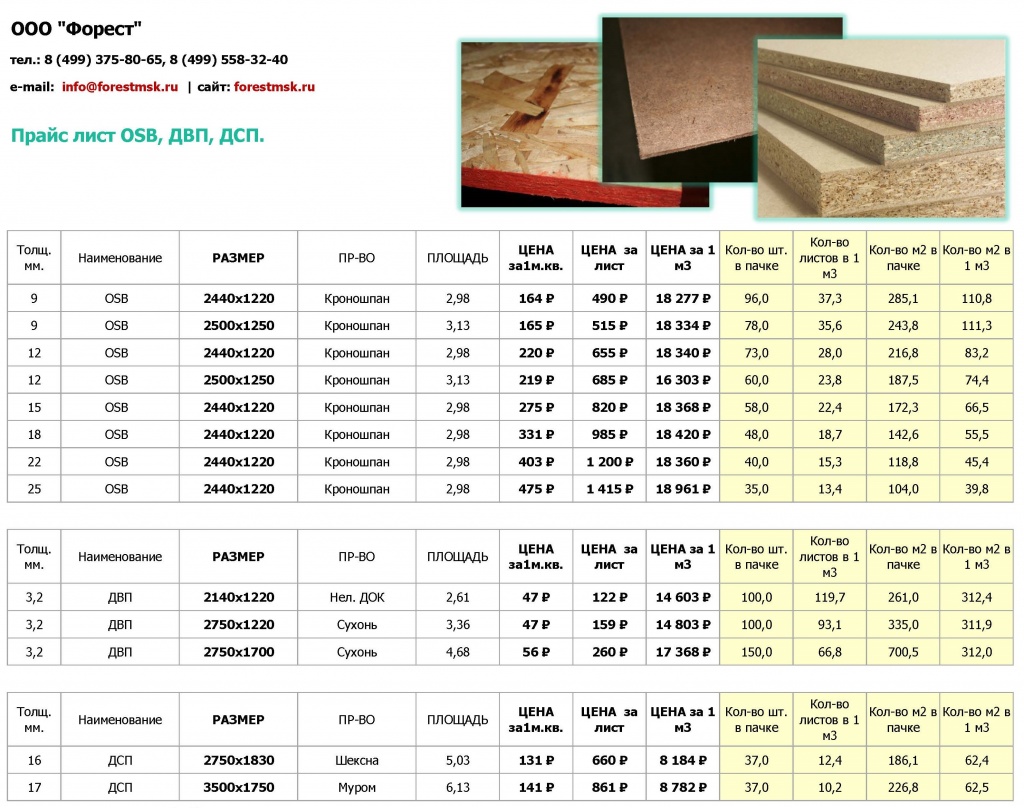

- Размеры. Могут быть различными, наиболее часто встречаются варианты: 2140*1220, 2440*1220 и 2745*1700 мм, толщина – от 2 до 40 мм.

- Вес. Зависит от габаритов, минимальный – 4,5 кг, максимальный – более 100 кг у деталей самого крупного формата.

Характеристики древесноволокнистых изделий во многом зависят от уровня плотности

Плюсы продукции:

- Продолжительный срок службы. Если область применения определена правильно, то эксплуатационный период составляет не менее 20 лет. Но это возможно исключительно при отделке помещений, не испытывающих постоянное воздействие.

- Дополнительная тепло- и шумоизоляция. Параметры звукопоглощения зависят от плотности и толщины деталей. Мягкая разновидность хорошо подходит для обшивки студий. Уменьшение потери тепла также зависит от габаритов плиты и наличия слоя минеральной ваты или другого материала.

- Влагостойкость. Такое свойство имеют только плотные панели с дополнительной защитной обработкой.

- Декоративность. Широкое разнообразие покрытий обеспечивает возможность создания индивидуальных решений в интерьере.

Минусы:

- Низкая прочность. Это относится к изделиям с малой плотностью или мягким вариантам. Хотя структура довольно устойчива, точечные воздействия способны повредить покрытие.

- Деформация. Длительное влияние влаги приводит к разбуханию и расслоению. Также пагубно сказывается неправильное хранение: панель изгибается, что создает внутреннее напряжение при установке.

Поэтому, выбирая материал, необходимо заранее определить нужные свойства для конкретной ситуации.

Плиты ДВП без декора используются для предварительной черновой обшивки, а листами с декоративным покрытием выполняется чистовая облицовка

Технология производства

Изготавливать древесноволокнистые плиты можно по разным технологиям, некоторые стадии процесса могут различаться. На данный момент наиболее распространенным вариантом на территории России является «мокрый» способ. «Сухой» метод внедряется довольно медленно, большинство продукции, выпускаемой таким образом, поступает из-за рубежа.

Для производства применяется древесное сырье из остатков от изготовления пиломатериалов и второсортных хвойных или лиственных пород. Это может быть измельченная фракция опилок и щепы, идущей на переработку.

Технология производства древесноволокнистых плит относительно простая, но в кустарных условиях ее организовать нереально

Технология производства древесноволокнистых плит относительно простая, но в кустарных условиях ее организовать нереально

Технология выглядит следующим образом:

- Масса подвергается многократной очистке для удаления грязи и посторонних примесей.

- Обработанное сырье проходит этап предварительной просушки.

- Смесь отправляется на многоуровневое измельчение. Процедура позволяет получить волокна нужного размера для конкретной разновидности плиты. Часто на этом этапе подготавливаются два состава с разной фракцией, их смешивание позволяет увеличить надежность материала.

- Концентрат подвергается обработке связующими смолами и необходимыми компонентами.

Описание следующих стадий отличается: при «мокром» способе масса помещается в бассейны, откуда после выдержки поступает под горячий пресс, при «сухом» – полученный состав также отправляется под пресс, где под действием температуры и высокого давления формируется плита.

Технология изготовления ДВП мокрым способом производства

Изготовленная в рубительной машине щепа обязательно сортируется на трехуровневых ситах: размер верхнего сита 39×39, нижнего 5×5 мм. Крупную фракцию доизмельчают на дезинтеграторах. В производство ДВП идет щепа без мятых кромок, с длиной частиц 10-35 мм, с толщиной не более 5 мм, с углом среза 30-60 градусов. Содержание гнили допускается не более 5 %, минеральных включений не более 1 % , коры не более 15 %.

Оптимальная влажность щепы перед размолом 50-70 %, при истирании она снижается примерно на 30 %.

Основой изготовления качественных плит является высокое качество древесного волокна, однородность свойств и геометрических размеров. Первичный горячий размол щепы осуществляется в дефибраторах, вторичный – в рафинёрах или конических мельницах. Внешний вид системы размола Defibrator приведен на рис. 1. Она состоит из пропарочного бункера (камеры), со шнековым питателем, подогревателя, шнековой подающей системы и размольной установки. Пропарочный бункер предназначен для выравнивания температуры и влажности массы щепы с повышением температуры до 80-90 С. Воздействие пара на щепу делает ее менее ломкой, смягчает реакцию на динамические нагрузки. В зону размола могут подаваться добавки специального назначения: гидрофобизаторы, модификаторы и др.

Рис. 1. Система размола Defibrator

Степень размола массы измеряется на аппарате «Дефибратор-секунда», характеризуется в градусах помола и имеет обозначение ДС. Для твердых плит степень помола должна быть в пределах 22-28 ДС, для мягких 28-35 ДС.

На рис. 2 видно, как различаются волокна, вышедшее из дефибратора и рафинера.

Рис. 2. Древесные волокна после размола: а) в дефибраторе; б) в рафинере

Древесноволокнистый ковер формируется в воздушной среде по сухому способу производства или в водной среде по мокрому способу производства. Взаимодействие сформированных в ковер древесных волокон между собой происходит в условиях горячего прессования при изготовлении твердых, полутвердых ДВП или при сушке (для мягких плит).

При мокром способе производства (рис. 3) готовую массу помещают в массный бассейн, где концентрация волокна перед отливом устанавливается в пределах 0,9-1,8 %. Обезвоживание ковра происходит последовательно фильтрацией, отсосом и отжимом. Горячее прессование происходит на поддонах с использованием сеток для создания условий удаления воды и пара. Температура прессования плит 200-215 С, давление 5,0-5,58 МПа на фазе отжима с последующим снижением на фазе сушки и повышением на заключительной фазе – закалке.

Рис. 3. Схема технологического процесса твердых и сверхтвердых плит: 1 – щепа; 2 – круглая древесина и кусковые отходы; 3 – рубительная машина; 4 — циклон; 5 – сортировка щепы; 6 – дезинтегратор; 7 – ёмкость для связующего; 8 – ёмкость для парафина; 9 – ёмкость для серной кислоты; 10 – мешки с эмульгатором; 11 – эмульсатор; 12; 13; 14 – расходные ёмкости соответственно для осадителя, парафиновой эмульсии и связующего; 15 – бункер щепы; 16 – установка для мойки щепы; 17 – ленточные конвейеры; 18 – расходный бункер для щепы дефибратора; 19 – дефибратор; 20 – рафинатор; 21 — рафинаторный бассейн; 22 – массный бассейн; 23 – ящик непрерывного проклеивания; 24 – отливная машина; 25 – пресс, 26; 35 – загрузочное и разгрузочное устройство; 27 — вагонетка; 28 – траверсный путь; 29 – камера термообработки; 30 – камера увлажнения; 31 — емкость для пропитывающего состава; 32 – пропиточная машина; 33; 34 – роликовые конвейеры; 36 – форматно-обрезная установка; 37 – электропогрузчик; 38 – склад готовой продукции

Сверхтвердые плиты получают введением дополнительной операции пропитки отпрессованных плит маслами, после чего плиты поступают на термообработку. Термообработку отпрессованных плит в специальных камерах проводят при температуре 160-170 С.

Схема получения мягких ДВП по мокрому способу производства аналогична схеме получения твердых плит. Однако отсутствуют такие операции как горячее прессование плит окончательная термообработка (рис. 4).

Производство ДПВ по мокрому способу организуется таким образом, чтобы минимизировать потребление воды. Объем сбрасываемых стоков находится на уровне 3 м3/т плит.

Рис. 4. Схема технологического процесса изготовления мягких плит: 1 – конвейер для подачи щепы; 2 – дефибратор; 3 – рафинатор; 4 — мельница третьей ступени размола; 5 – промежуточный массный бассейн; 6 — расходный массный бассейн; 7 – ящик непрерывной проклейки; 8 – отливная машина; 9 – загрузочное устройство; 10 – роликовая сушилка; 11 – форматно-обрезная установка; 12 – штабель плит склада готовой продукции.

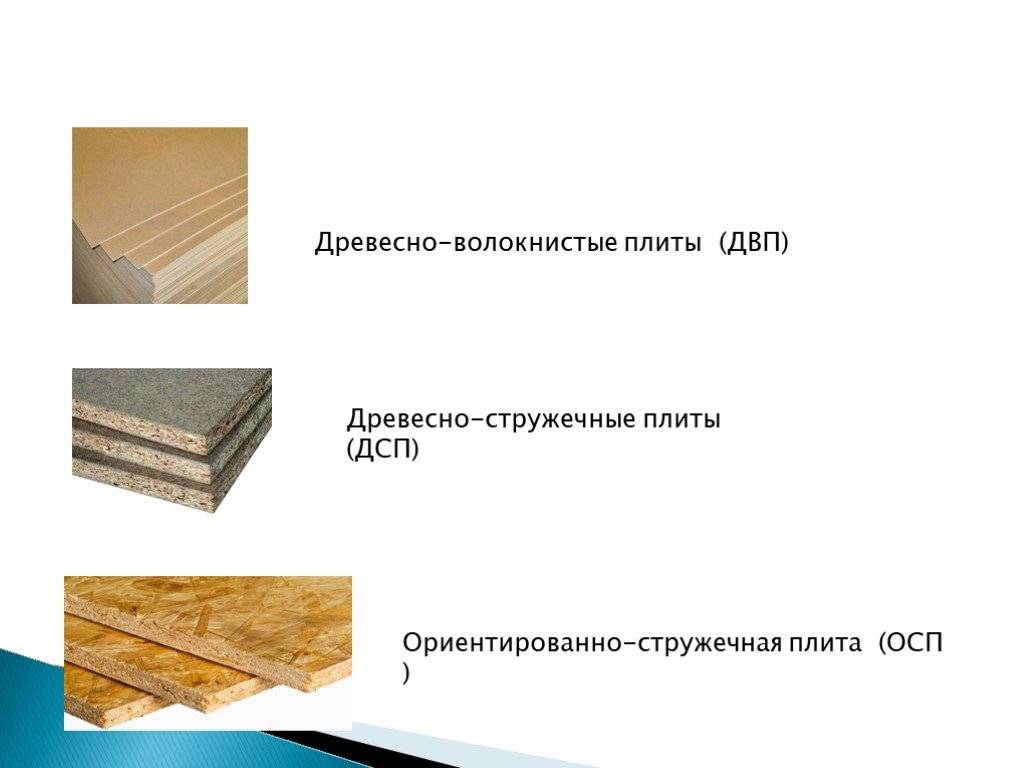

Виды материала

Строительная промышленность применяет разные виды ДВП, в зависимости от его свойств, способа производства и методики применения. От показателя плотности зависит не только сфера применения, но и цена.

Древесноволокнистые листыИсточник gkstrong.ru

Мягкие плиты

Толщина мягкой плиты находится в диапазоне от 8 до 25 мм. Показатель плотности обозначен пределами 100-350 кг/м³. Такой материал не особо прочен, слабо проводит тепло и обладает завышенным показателем пористости.

В основном, такие плиты используют для теплоизоляции полов, перекрытий и не применяют как главный материал при строительстве. Мягкий ДВП подобен гипсокартону, но более комфортный в обращении и лёгкий. Монтаж листов проще и обходится дешевле гипсокартона.

Для формирования подстилки под паркет также используют мягкие плиты. Пригодится материал и для устранения неровностей в полах. Он полностью безопасен в плане экологии и безвреден для людей с аллергической реакцией.

Полутвёрдые плиты ДВП

Плотность полутвёрдого листа находится в районе 850 кг/м³. Средняя толщина – 10 мм. В целом, материал довольно прочен за счёт плотности и широко применяется для сборки мебели. Зарекомендовал себя в качестве внешних и внутренних стенок, полок и ящиков. Используют его и при укладке полового покрытия. Упаковочный материал можно часто заметить из полутвёрдых листов.

Упаковочный ящик из ДВПИсточник yandex.net

МДФ

Древесноволокнистые плиты средней прессовки, или МДФ, имеют плотность в районе 700-800 кг/м³. Такой показатель позволяет эффективно применять МДФ во время строительства и для мебели.

Плиты МДФ пользуются спросом при изготовлении таких деталей:

- наличников;

- галтелей;

- фасадов мебели;

- плинтусов;

- подоконников;

- потолочных обрешёток.

Из него также изготавливают межкомнатные дверные полотна. Декоративная функция плит используется для изящной отделки стен и потолка помещения. Ламинат в некоторых случаях производится из МДФ.

Твёрдые плиты ДВП

Твёрдые листы производят с плотностью от 750 до 1000 кг/м³. Средняя толщина – 4 мм. Практически всегда используется при производстве дверей. Различают несколько марок твёрдого ДВП, в зависимости от плотности и внешней структуры. Большинство их них окрашены водостойкой краской для защиты от деформации при контакте с водой.

Твёрдые белые плиты обрели свою популярность при кухонной отделке. Среди всех цветов материала, белый самый доступный и практичный.

Твёрдые белые ДВПИсточник bosscdn.com

Сверхтвёрдые плиты ДВП

Сверхтвёрдые листы отличаются высоким качеством и удобны при установке. Показатель плотности не сильно отличается от твёрдых древесноволокнистых плит, но, в отличие от них, сверхтвёрдые пропитываются пектолом для достижения дополнительной прочности. Из этого материала изготавливают арки, двери и перегородки. Применяют для покрытия полов. Сверхтвёрдые ДВП имеют высокую электроизоляцию, поэтому из них изготавливают электрические щитки и панели.

Обработанные ДВП

Древесноволокнистые плиты могут обрабатывать лаком или специальной краской для достижения высокой влагостойкости. Также обработка защищает плиты от механического воздействия и придает им приятный внешний вид, за счёт которого они широко используется в декоративных целях.

При изготовлении на поверхность наносится первоначальный слой грунтовки, на который накладывают рисунок. Последующая обработка не занимает много времени. Наиболее популярны листы с имитацией дерева – такие рисунки можно часто встретить на мебели. Особо востребованы ламинированные ДВП на пол, которые обрабатываются особой смесью из смол.

Комната с интерьером из ДВПИсточник yandex.net

Плотность, масса, толщина листов

Технология производства древесно-волокнистых плит позволяет делать их разной плотности. В зависимости от плотности они имеют различные технические характеристики и область применения. Различают такие виды ДВП:

- Малой плотности. Называют еще мягкими, обозначаться могут при помощи приставленной буквы «М» — ДВП-М. Довольно рыхлый материал плотностью 200-350 кг/м³. Толщина листа может быть 8, 12, 16, 25 мм. При желании можно найти до 40 мм. Используются обычно для звукоизоляции или как отделочные/обшивочные в местах, не подвергающихся нагрузке. ДВП малой плотности имеет рыхлую структуру, используется как утепление и звукоизоляция

- Средней плотности — до 850 кг/м³, толщина листа может быть 8, 12, 16, 25 мм. По классификации проходят тоже как мягкие.

- Полутвердые — от 860 до 900 кг/м³, толщина листа 6, 8, 12 мм.

- Твердые (ДВП Т) — 950 кг/м³, толщина листа 2.5, 3.2, 4.5 и 6 мм.

- Сверхтвердые (ДВП-СТ) — 960-1000 кг/м³, могут быть толщиной 2.5, 3.2, 4.5 и 6 мм.

Твердые и сверхтвердые марки применяют там, где важна стойкость к механическим воздействиям. В бытовом строительстве и отделке домов/квартир, ДВП-Т кладут на пол, могут обшивать ими стены.

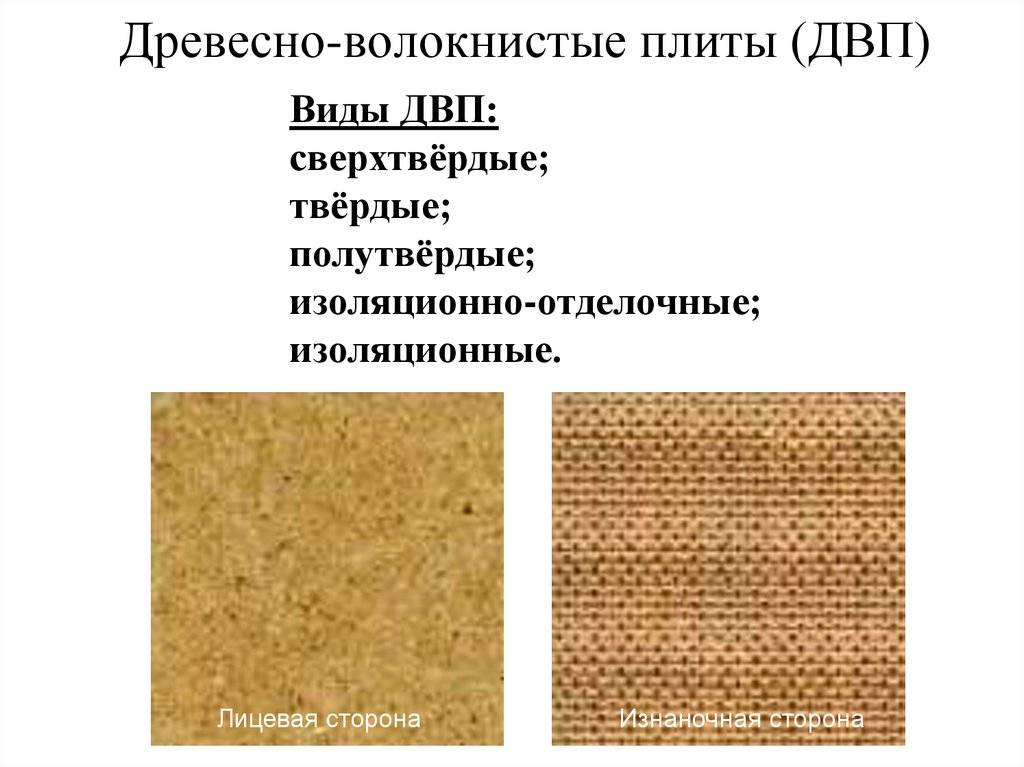

Виды твердых плит

При всем при том, твердые древесно-волокнистые плиты общего назначения бывают нескольких видов — с разными лицевой и тыльной сторонами. Согласно ГОСТу, твердые древесно-волокнистые плиты имеют такую маркировку:

- Т — твердые плиты с необлагороженной лицевой поверхностью. Часто называются еще «техническим» ДВП. Используется для работ, в которых не важен внешний вид.

- Т-П — твердые плиты с подкрашенным лицевым слоем. Это так называемый оргалит. Применяется в мебельной промышленности для задних стенок в шкафах, столах и т.д. Выбор расцветок широк

- Т-С — твердые плиты с лицевым слоем из тонкодисперсной древесной массы. Одна сторона листа имеет тот же цвет, но гладкая, как покрытая лаком. Может применяться для обшивки каркасных построек изнутри. Требует минимальных отделочных работ. На такую поверхность стразу можно клеить обои, но снимать их будет очень неудобно. А вот шпаклевка на заглаженную поверхность ложится плохо — скатывается.

- Т-СП — твердые плиты с подкрашенным лицевым слоем из мелкоразмолотой древесной массы. Может использоваться как финишный отделочный материал.

Марки твердого ДВП могут быть двух классах — А и B. Их отличают по качеству. Как видите, даже в одном классе есть разные материалы. При одинаковых (или почти одинаковых) технических характеристиках, имеют они различные области применения.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые древесно-волокнистые плиты, в бытовом строительстве и ремонте используются редко — слишком большая цена, а высокие плотность и жесткость могут быть и не востребована. Иногда чрезмерная жесткость может быть неудобной.

По стандарту есть два вида такого материала:

- СТ – «строительная» марка, не слишком привлекательная внешне;

- СТ-С – с гладким лицевым слоем — мелкоразмолотая древесная масса уплотнена до очень гладкого состояния. Плотные и гладкие плиты

Ламинированных или декоративных видов практически не бывает — слишком тяжелый и жесткий для отделки материал тоже не нужен.

Названия в зависимости от плотности

Еще древесно-волокнистые плиты имеют разные названия в зависимости от плотности. Обычно это калька (транслитерация) английских/международных названий. Хотя, под тем же названием, в других странах зачастую подразумевается другой материал.

- ЛДФ — от английского low density fiberboard — LDF. В переводе — ДВП низкой плотности. В действительности, так называют материал средней плотности, просто имеющий характеристики на нижней границе зоны. К мягким древесным плитам никакого отношения не имеет. Характеристики МДФ

- MДФ — от английского medium density fiberboard — MDF. В переводе — средней плотности древесно-волокнистая плита. Если говорить о стандартах, то этот материал соответствует ГОСТовским определениям ДВП средней плотности.

- ХДФ — hight density fiberboard — HDF. По характеристикам можно поставить в соответствие марку ДВП-Т (твердые). Плиты ХДФ имеют обычно небольшую толщину и используются для фрезерования узоров

Как видите, четкого разграничения нет. Еще путаницы добавляют неправильное применение названий. В общем, каждый раз надо уточнять, что именно говорящий имеет в виду под тем или другим термином.