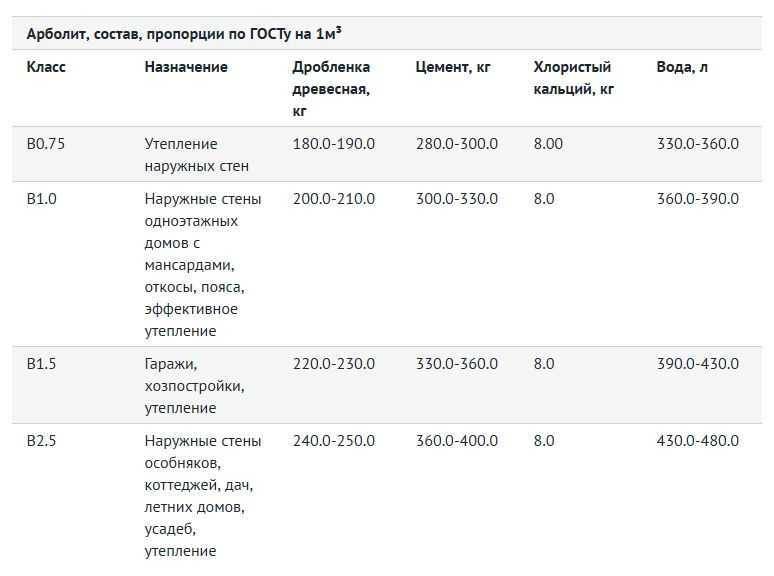

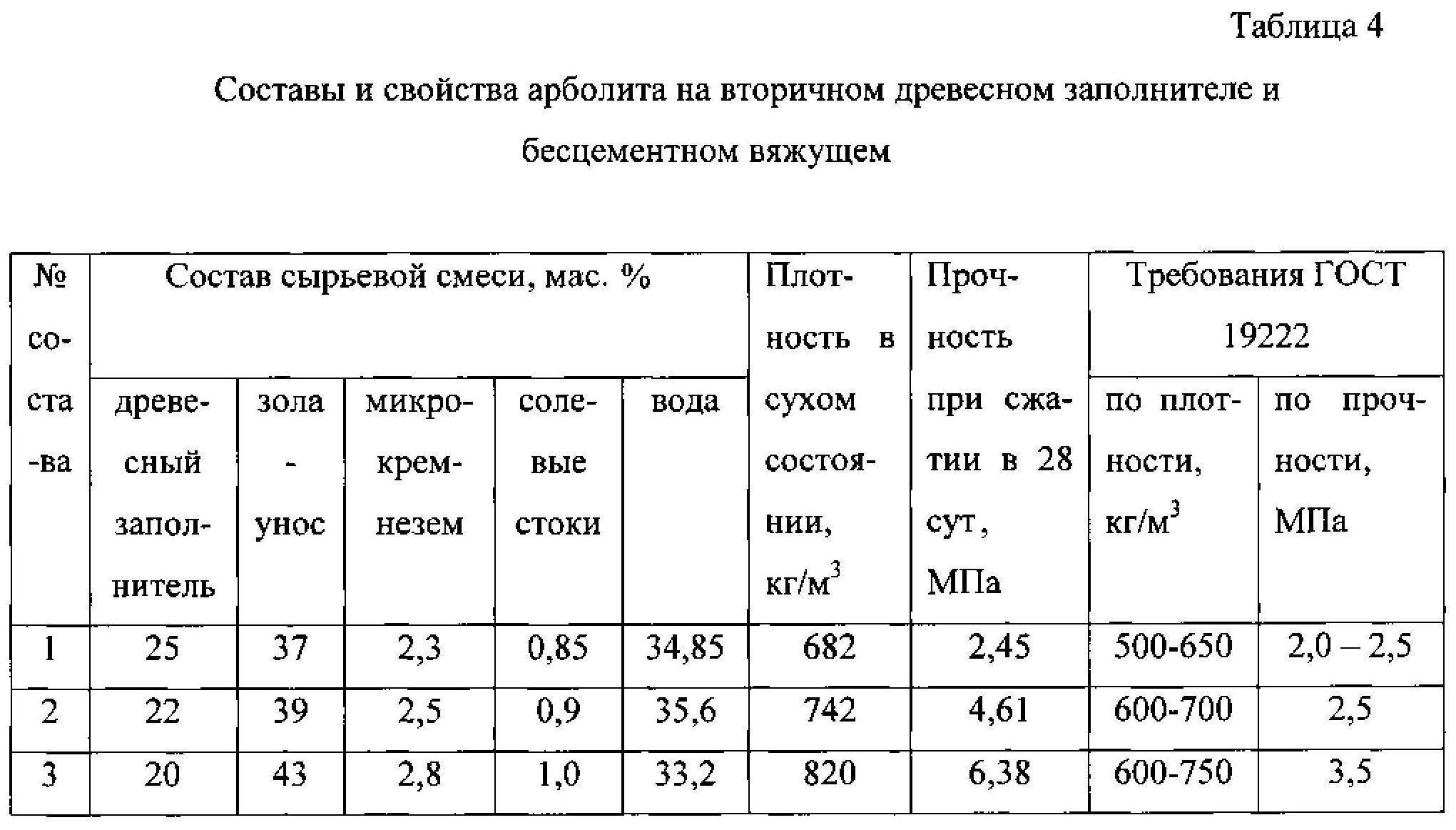

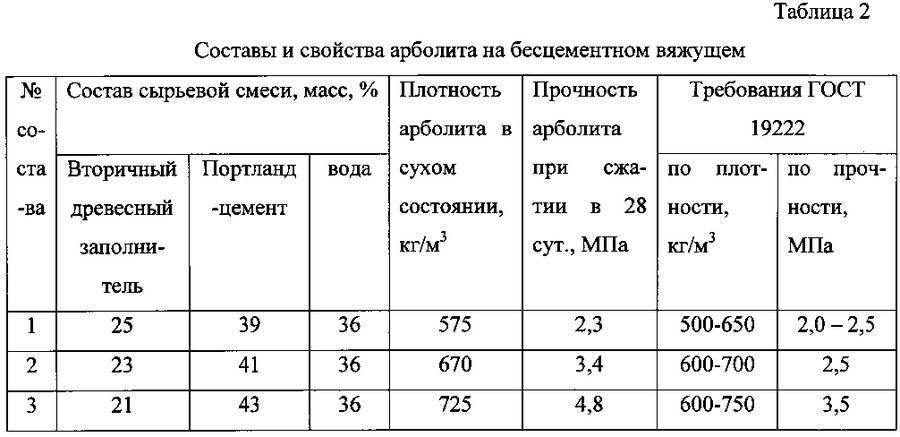

Требования по ГОСТу

Норматив регламентирует состав смеси, размеры блоков и технические характеристики материала.

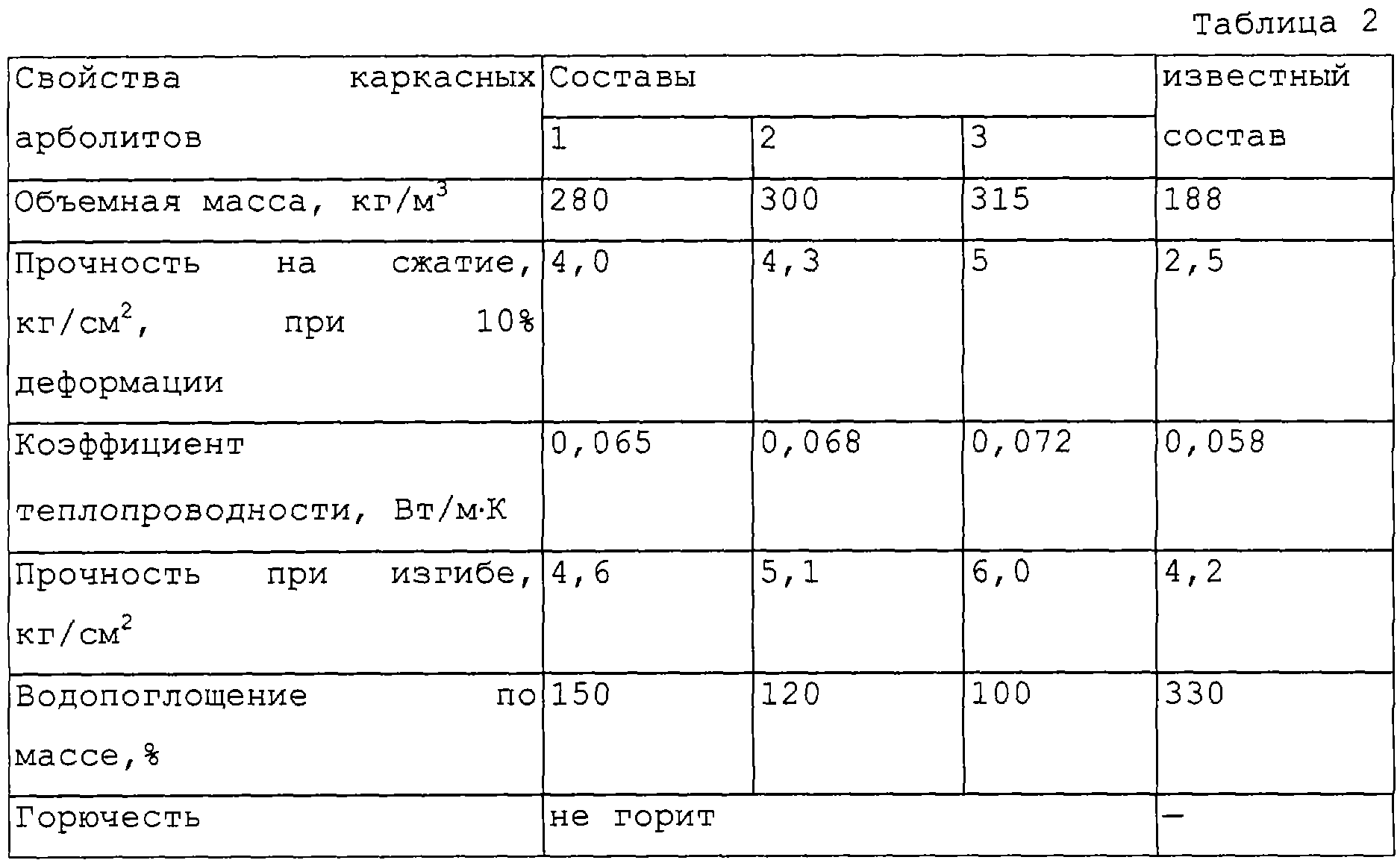

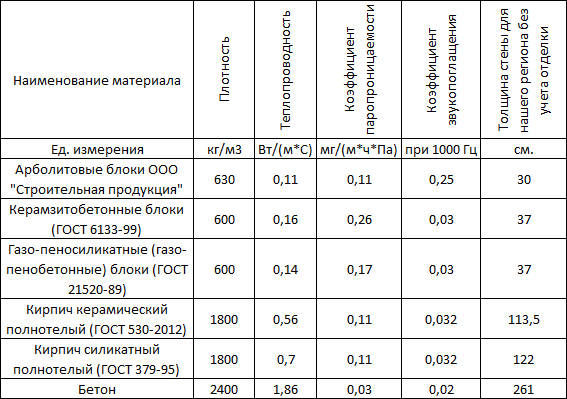

Арболит, изготовленный с соблюдением технологии, имеет следующие параметры.

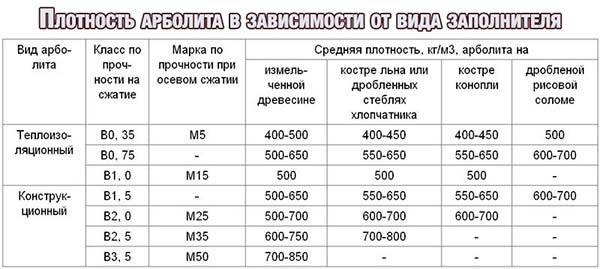

- Плотность – 400-850 кг/куб. м (зависит от марки).

- Прочность на сжатие – 0,5-1,0 МПа.

- Коэффициент теплопроводности – 0,08-0,17 Вт/м*С.

- Прочность на изгиб – 0,7-1,0 МПа.

- Морозоустойчивость – 25-50 циклов.

- Водопоглощение – 45-80%.

- Упругая деформация – 0,4-0,5%.

- Классификация по биостойкости – 3-я группа.

- Огнеупорность – 0,75-1,5 часа.

- Коэффициент звукопоглощения для частот 126-200 Гц – 0,17-0,80.

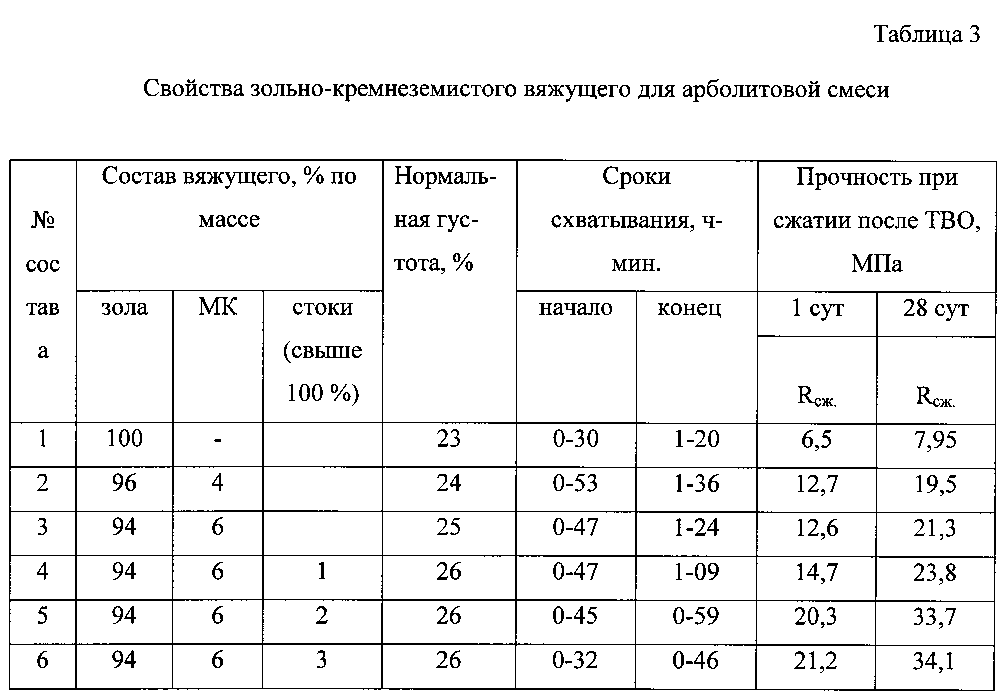

Концентрация химии в составе

В 1 кубометре арболита содержится в среднем от 6 до 12 кг химических реагентов, что составляет 2-4% от общей массы.

Химические добавки можно комбинировать.

- Сернокислый алюминий и хлорид кальция. Берутся в равных количествах (1:1). Общая концентрация не превышает 4% от массы цемента.

- Хлористый кальций и сернокислый натрий. 1:1, не более 4%.

- Хлористый и сернокислый алюминий. 1:1, не более 2%.

- Хлористые кальций и алюминий. 1:1, не более 2%.

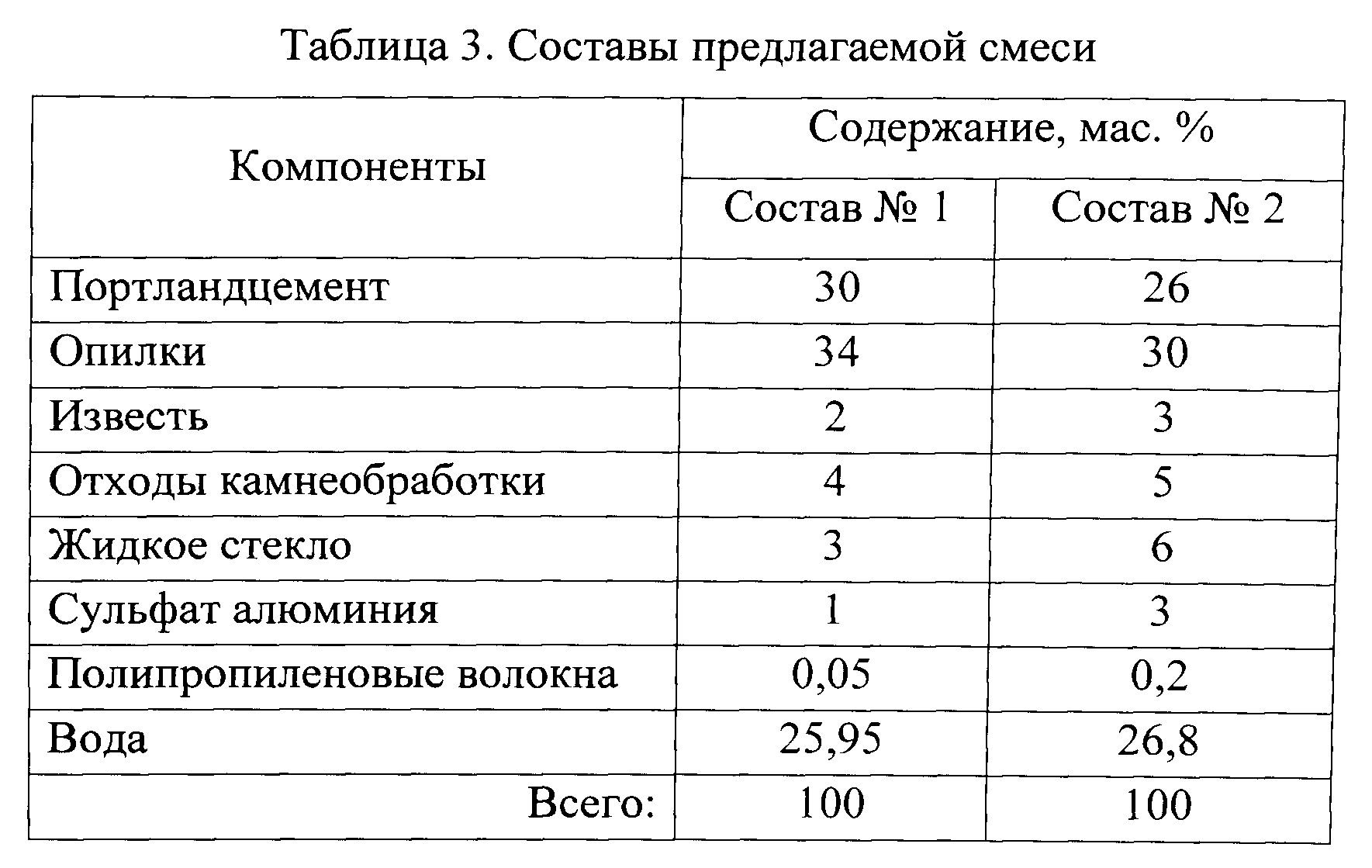

Для повышения прочности материала жидкое стекло тоже смешивают с хлористым кальцием в соотношении 1:4.

Отклонения в размере и форме блоков

ГОСТ предусматривает следующие допуски:

- по длине – +/- 5 мм для модулей размером до 3 м и +/- 7 мм для диапазона 3-6 м;

- по высоте и толщине – +/- 5 мм;

- по размерам конструктивных элементов (выемок, ребер, полок и т.д.) – +/- 5 мм.

Отклонения указанной величины могут быть нивелированы изменением толщины шва.

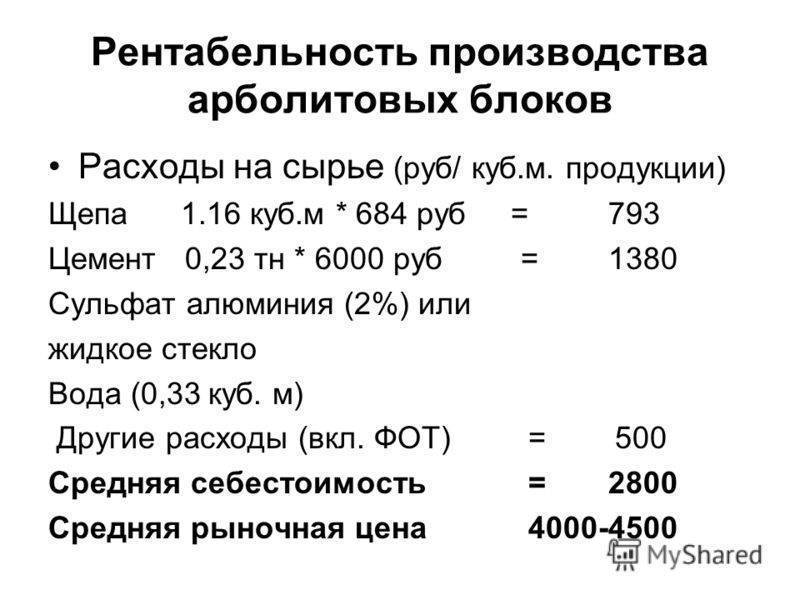

Технология изготовления арболитовых блоков своими руками

Процесс производства изделий из арболита аналогичен технологии изготовления изделий из легких бетонов. Соблюдая технологию и правильно подобрав рецептуру можно изготовить обычные блоки, а также нестандартные арболитовые плиты своими руками. Застройщиков привлекает простая рецептура и доступность компонентов. Однако имеется ряд нюансов.

Применяемые ингредиенты

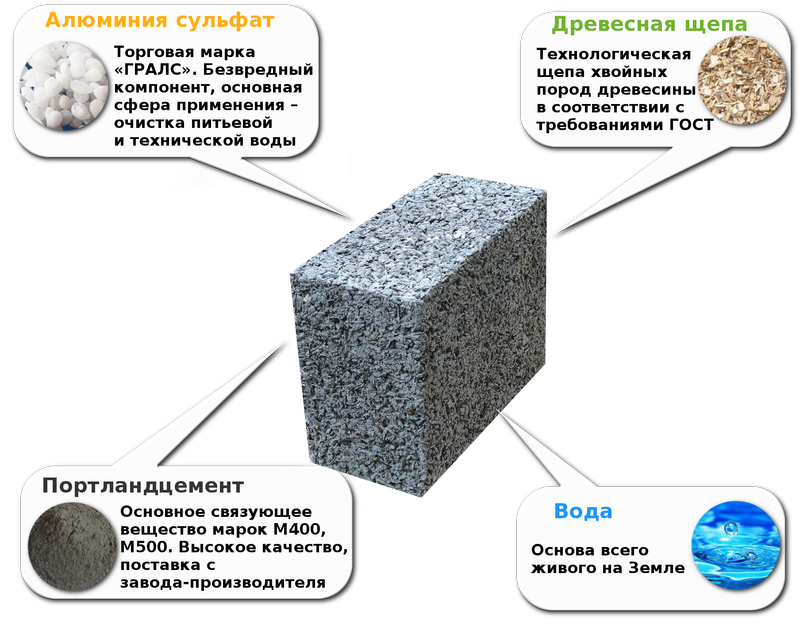

Арболитовые блоки своими руками готовятся из следующих ингредиентов:

- портландцемента с маркировкой М400. Вяжущее вещество должно быть рассыпчатым и свежим для объединения компонентов смеси в общий массив, обладающий необходимой прочностью;

- специальных добавок. В качестве минерализаторов используются кальциевый хлорид, силикаты, сернокислый алюминий, известь или нитрат кальция. Они уменьшают влагопоглощение, а также препятствуют развитию микроорганизмов;

Арболит относится к легким бетонам, технология практически стандартна, за исключением некоторых нюансов: необходимости прессовки и использовании при замесе не обычной гравитационной бетономешалки, а принудительной

- древесной щепы. Она используется в качестве наполнителя, должна быть очищена от инородных включений, высушена и иметь определенные размеры. Заполнитель также обрабатывается известью для предотвращения гниения;

- воды. Рекомендуется применение очищенной воды. Влага постепенно поглощается наполнителем, и он насыщается входящими в смесь минерализаторами.

Соотношения компонентов и размеры изделий

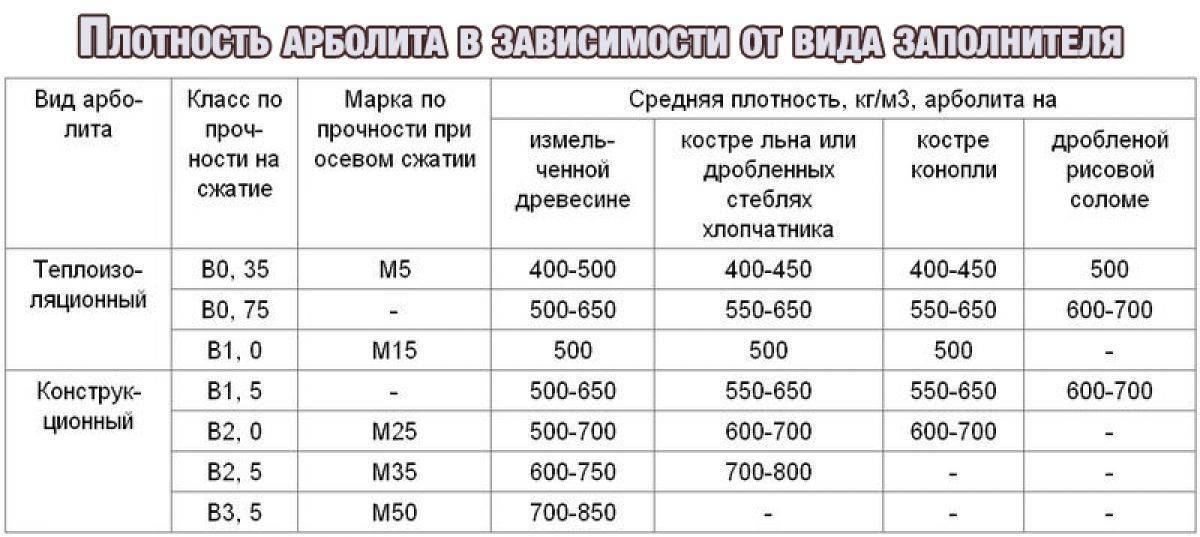

Изменяя концентрацию компонентов в рабочей смеси, можно изготавливать изделия различного назначения, отличающиеся плотностью:

- теплоизоляционные, с удельным весом 0,5 т/м3;

- конструкционные, плотность которых составляет 0,5–0,85 т/м3.

С возрастанием удельного веса увеличиваются прочностные характеристики, в соответствии с которыми осуществляется классификация изделий.

Цемент должен быть сухим и свежим. Щепа — определенного размера

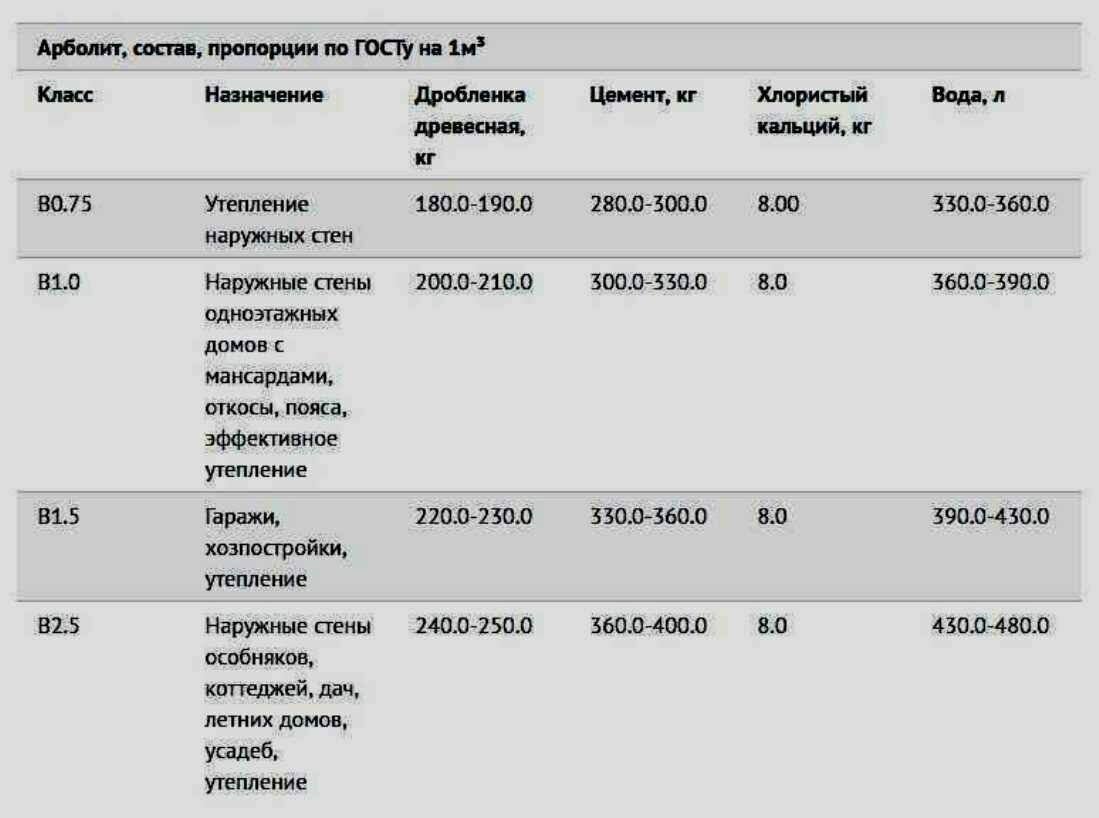

Теплоизоляционные блоки, соответствующие классу В0,75, применяются для теплоизоляции капитальных стен и включают на 1 м3 раствора следующие ингредиенты:

- щепу – 0,18–0, 2 т;

- портландцемент м 0,25–0,3 т;

- воду – 0,3–0,35 т;

- кальциевый хлорид – 8–10 кг.

Конструкционные блоки с маркировкой B 2,5 – самые прочные. Они используются для возведения стен одноэтажных и двухэтажных коттеджей, частных домов, дачных и хозяйственных построек.

Для получения одного куба рабочей смеси компоненты перемешиваются в следующем количестве:

- отходы деревообработки – 0,25–0,33 т;

- цемент — 0,35–0,4 т;

- вода – 0,4–0,45 т;

- минерализаторы – 10–12 кг.

Размеры арболитовых блоков регламентированы стандартом.

При постоянной длине изделий, равной 60 см, остальные размеры могут изменяться и составляют:

- толщина – 20 и 25 см;

- высота – 10, 15, 25, 30, 40 и 50 см.

При изготовлении изделий следует соблюдать размеры, указанные в нормативных документах.

Вода допускается любая питьевая, но не техническая, без загрязнений

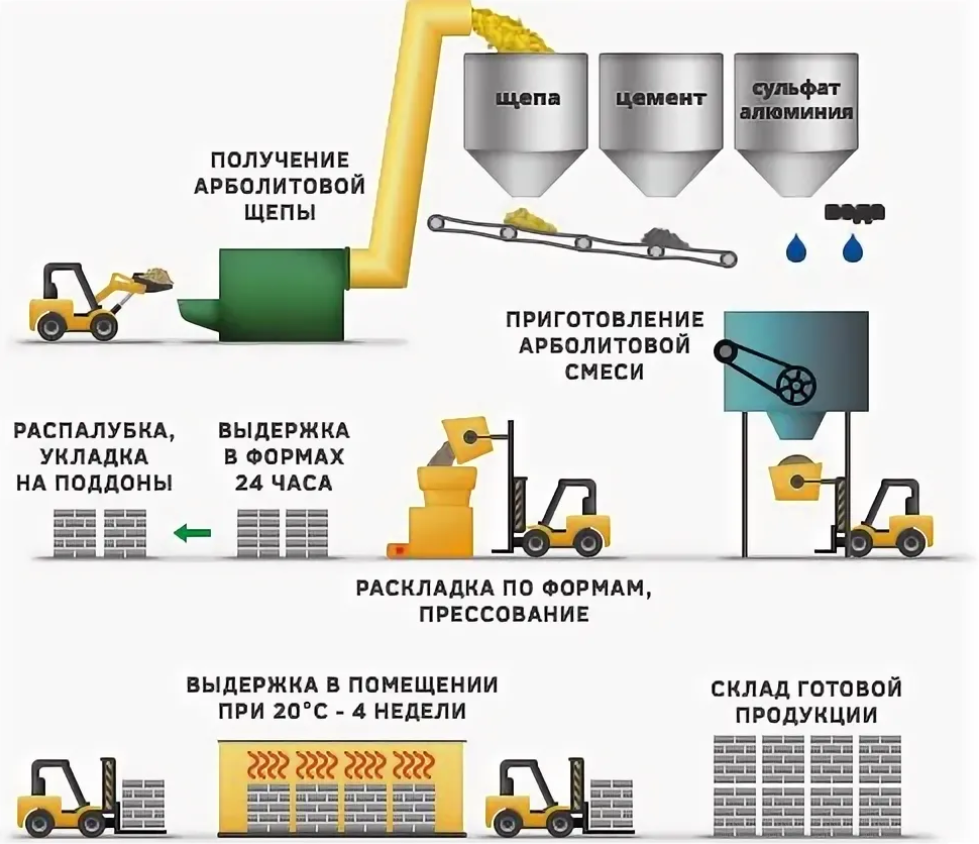

Последовательность операций

Технология предусматривает следующий алгоритм действий:

- Дробление и сушку наполнителя.

- Взвешивание ингредиентов.

- Подготовку рабочей смеси.

- Заполнение форм и трамбование.

- Извлечение готовых изделий.

- Отстаивание продукции на протяжении 2 недель.

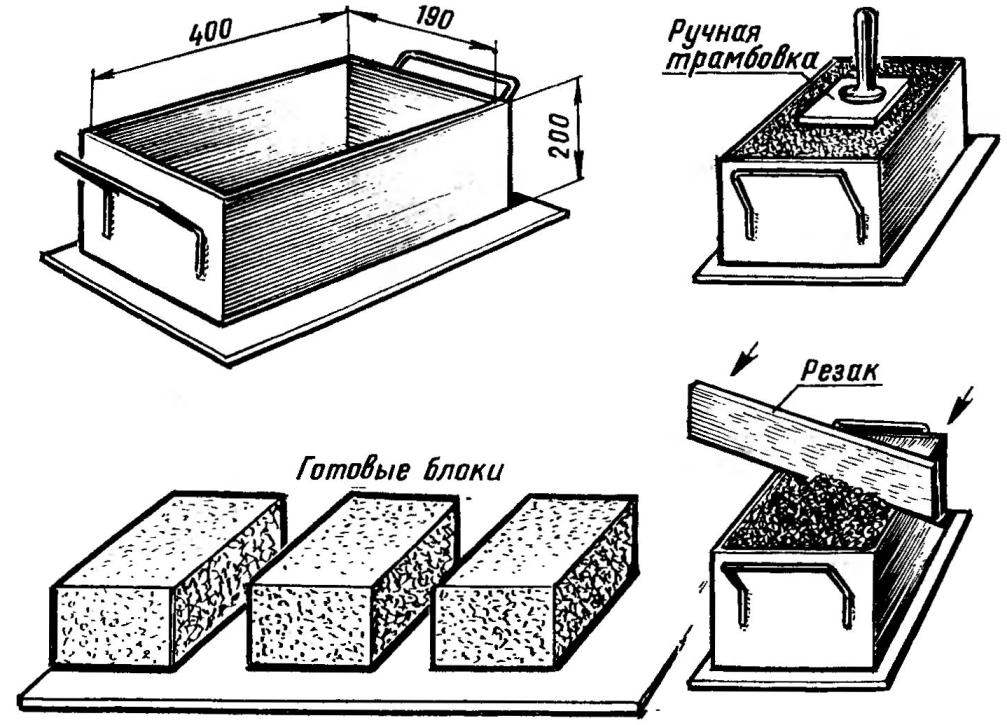

Форма для арболитовых блоков

Для сооружения внутренних перегородок и возведения капитальных стен можно изготовить различные формы для арболитовых блоков своими руками.

В качестве материала для формы может использоваться:

- металл;

- древесина.

Конструкция довольно простая – разборный ящик без дна, имеющий ручки с противоположных сторон.

Как сделать арболитовые блоки своими руками

При самостоятельном выполнении работ соблюдайте последовательность операций:

- Высушите древесные отходы.

- Раздробите материал до размеров щепы не более 0,5х1х4 см.

- Замочите щепу в воде с добавлением хлорида кальция.

- Взвесьте ингредиенты, засыпьте их в бетономешалку.

- Залейте арболитовую смесь в формы, тщательно уплотните.

- Дайте отстояться в течение недели, извлеките из форм.

- Разложите в закрытом помещении для сушки на протяжении 20 суток.

Для прессования можно использовать ручной инструмент или специальный вибростанок.

Особенности арболитных блоков

Грамотное производство арболитных блоков с использованием качественного сырья, способствует соблюсти определенную технологию.

Впоследствии в комплекс арболита войдут следующие особенности:

- Целостность. Главная характеристика данного материала отличается именно прочностью, позволяющей сохранять устойчивость и выдержать нагрузку от объектов строения;

- Морозоустойчивость. Благодаря качественному сырью, построенные стены из арболитных блоков, наиболее благоприятно удерживают необходимую температуру в помещении дома;

- Звукоизоляция. Арболитовый массив также имеет звукоизоляционные характеристики, которые подразумевают поглощение внешних звуков и шумов, которые позволяют сохранить звукоизоляцию комнаты;

- Вес. Именно благодаря небольшой весовой категории блочного арболита, происходит активное снижение тяжести и поступаемой нагрузки на само здания. Это благоприятно способствует повышению продолжительности его долговременной эксплуатации;

- Экологичность. Стройматериалы арболита изготавливаются из сырья, не содержащего в составе сильно химических показателей, которые бы не благоприятно влияли на окружающих людей;

- Удобство в использовании. Данный строительный материал позволяет с легкостью производить сверления и прочие манипуляции, которые не требуют использования вспомогательных сеток в качестве армирования;

- Доступная цена. Производство данных блоков не требует использования дорогих материалов, так как древесная щепа является первостепенным ингредиентом в применении.

Преимущества и недостатки арболита

Существуют также некоторые недостатки, замеченные строителями в процессе проведения работ, однако их количество мало по сравнению с преимуществами:

- Высокий уровень влагопоглощение способствует верному производству последующих объектов;

- Использование арболита особенно эффективно распространено в период пониженных температур, именно благодаря его составу, однако меньше в наиболее повышенных;

- Отсутствие защиты не позволяет его использовать в местах с повышенной влажностью.

Достоинства тут стоят пожалуй на первом месте в силу реальных отличных показателей на практике:

- Отсутствует росовая точка сборки;

- Долгий период эксплуатации;

- Удобство в использовании при проделовании монтажных и строительных работ;

- Экологичность материала при использовании в постройке;

- Доступная цена.

Технологическая характеристика арболита

Чтобы точно определить преимущественные отличия арболита, следует его сопоставить с технологической точки зрения с бетоном. В каких-то характеристиках он сопоставим бетону по их обобщенной весовой легкости.

Однако существенное отсутствие материала песка в составе рецептуры арболита исключает их сходства.

- То есть проще говоря состав арболита это органически верно подобранные материалы, которые способствуют сохранить не только экологичность, но и прочность марки в процессе использования не только для частных домов, но и многоэтажных зданий.

- А вот состав бетон всего на всего имеет в составе преимущественно вяжущие компоненты с наполнителями и песком.

Процесс трамбовки блоков

Начинать трамбовать требуется исключительно после полного проведения укладочных работ с помощью использования всего объема форм, с соблюдением характерного, т.е. дополнительного наложения поверху.

Чтобы все-таки фиксировать объекты, следует немного прижимать участки, требующие данных действий, например, в случаях наиболее плотной укладки смеси. В случае произведения разграничения имеющихся слоев, будет происходить наиболее качественное схватывание.

Оставить формы с готовой консистенцией требуется на два или четыре дня, чтобы по окончанию срока формы вынуть и тщательно высушить искусственным или обычным образом. С помощью использования дополнительных средств, например, как вибростол, можно эффективно закрепить бетонную смесь в формочках.

Состав и пропорции замеса в ведрах

Для замеса опилкобетона своими руками нам потребуется:

- вода (обычная вода из крана или дождевая);

- древесные опилки;

- песок (лучше использовать речной песок мелкой фракции);

- цемент марки 400 (узнайте пропорции бетона из цемента м400).

Опилкобетон (арболит) пропорции объема ведрами на один замес для возведения стен

- 1 ведро (10 л.) цемента;

- 4 ведра опилок;

- 1 ведро песка;

- 2 ведра воды.

Плотность смеси зависит от соотношения песка и древесных опилок. Чем меньше песка пошло на изготовление опилкобетона, тем меньше плотность. В этом случае улучшаются теплотехнические свойства но снижается прочность материала. С увеличением количества песка и вяжущих материалов прочность возрастает.

Последовательность действий при замесе опилкобетона

Заливаем в бетономешалку ведро воды. Добавляем ведро цемента. Ждем 1-2 минуты до образования цементной эмульсии. Следом, добавляем пол ведра песка и два ведра опилок. Разбавляем строительную смесь 5 литрами воды

Очень важно хорошо промешивать. Загружаем в бетономешалку последние 2 ведра опилок и пол ведра песка. Разбавляем 5л воды

Разбавляем 5л воды.

Опилкобетон (арболит) пропорции объема ведрами, замес на 1м3

- 20 вёдер (10 л.) цемента;

- 80 вёдер опилок;

- 20 вёдер песка;

- 40 вёдер воды.

Общий вес опилкобетона 1м3 равен 800 кг.

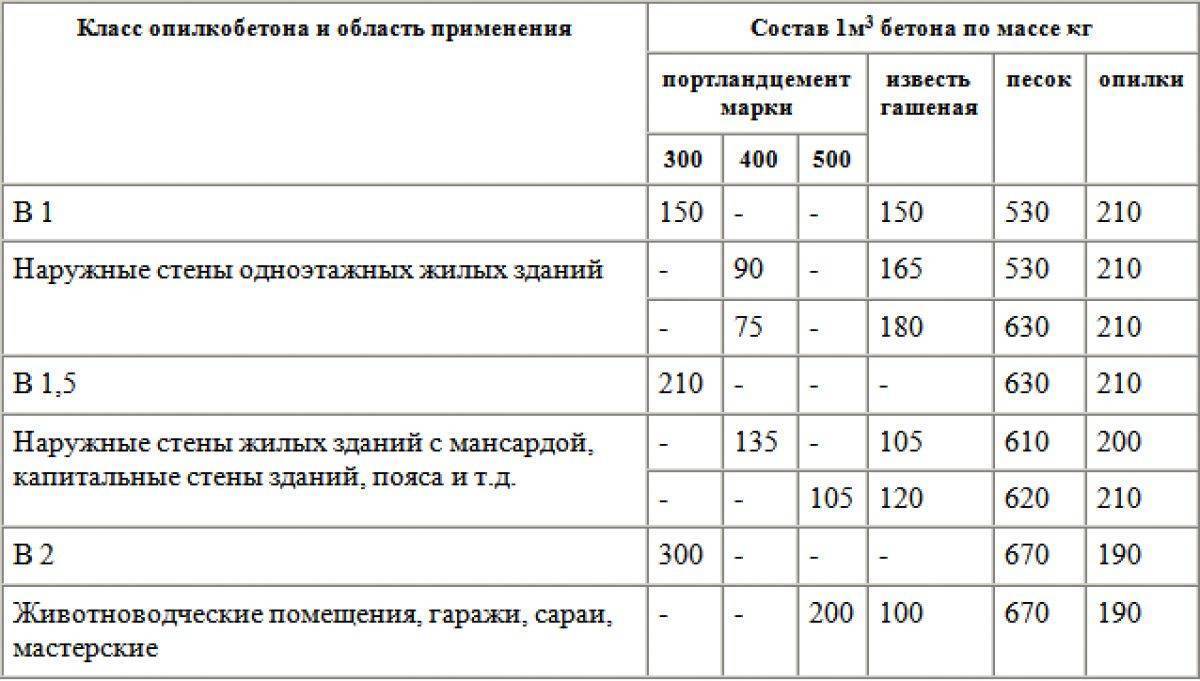

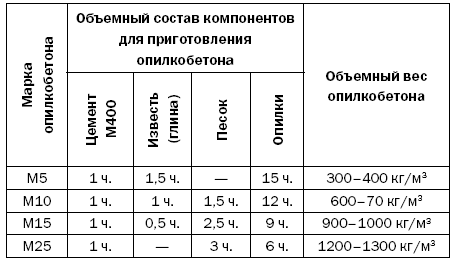

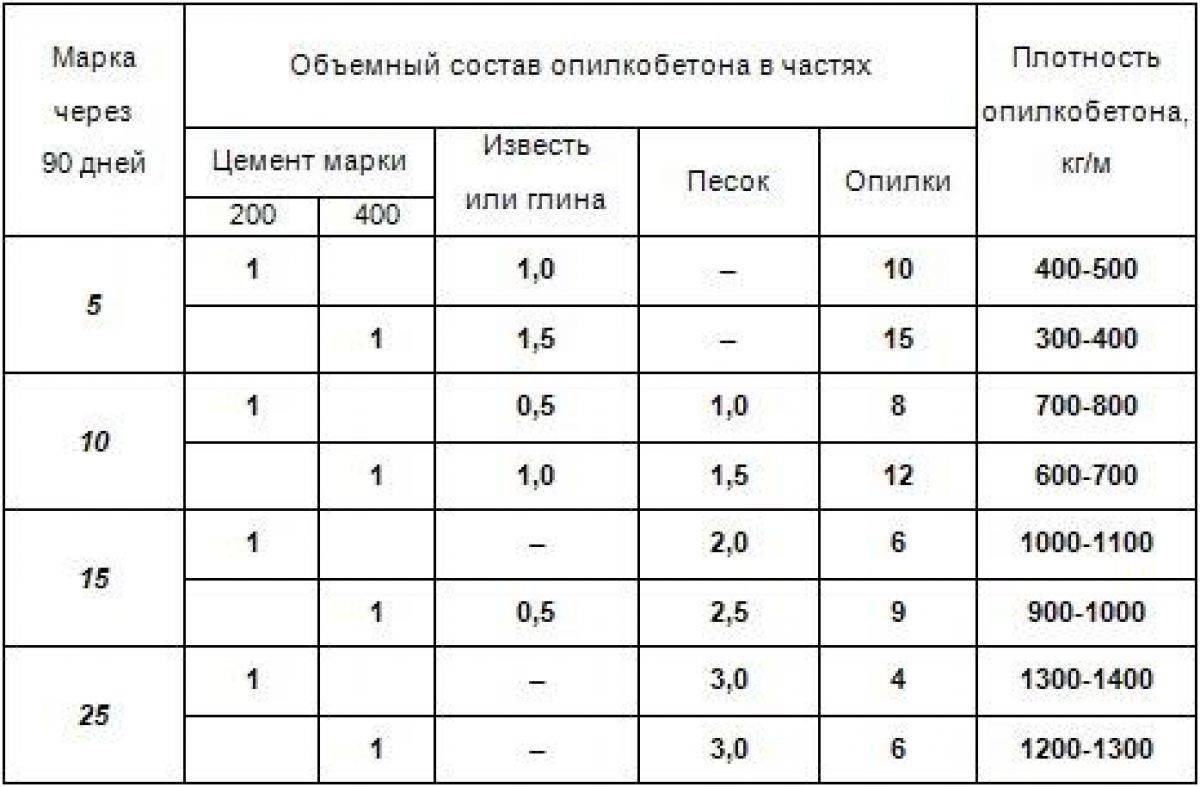

Как мы уже говорили, иногда для экономии средств часть цемента заменяют известью, в таком случае пропорции арболита смотрите в таблице:

Инструкция по самостоятельному изготовлению

Подготовка сырья

- Просейте щепу через мелкое сито, чтобы удалить пыль, песок, мелкие включения.

- Засыпьте в бетономешалку 6 вёдер наполнителя. Запустите барабан.

- Растворите 300–400 мл химической добавки в 1 ведре воды.

- Медленно заливайте воду во вращающийся барабан. Подождите несколько минут, пока щепа равномерно смочится раствором.

- Небольшими порциями добавляйте 1 ведро сухого цемента М500 в барабан. Доведите смесь до гомогенного состояния.

Формовка

Готовую смесь высыпьте в корыто или поддон, откуда будет удобно набирать её лопатой.

Застелите плёнкой поддон, на котором вы будете формовать блоки.

Установите форму в углу поддона.

Лопатой наполните форму до краёв, утрамбуйте массу бруском. Её усадка составит около 30%

Если необходимо, досыпьте бетон.

Уложите крышку в форму, равномерно простукивайте её молотком, пока она не опустится до внутренних отметок высоты блока.

Осторожно, сохраняя вертикальное положение, снимите короб с блока.

- Снимите крышку.

- Поместите короб формы в 15–20 см от готового изделия и приступайте к формовке следующего.

Чтобы получить максимально качественные блоки, распалубку следует делать не ранее, чем через 24 часа после формовки изделия. За это время прочность блока достигнет 30%. В этом случае лучше изготовить несколько десятков деревянных опалубок, которые можно снимать и использовать каждые 2–3 дня. 100%-ной прочности блоки достигнут спустя 30 дней хранения в тёплом, защищённом от осадков и ветра месте.

Делаем кладку из арболитовых блоков

Для того чтобы произвести укладку арболитовых блоков:

- наносим слой смеси;

- устанавливаем блок, предварительно смоченный водой;

- прижимаем к предыдущему (с усилием);

- корректируем положение блока относительно других «собратьев» с помощью специального молотка с резиновой насадкой;

- проверяем уровнем;

- убираем мастерком излишки смеси.

При этом необходимо соблюдать следующие рекомендации:

- работы можно производить только при условии, что температура воздуха не ниже + 6˚С;

- раствор рекомендуется делать довольно густым, так как если консистенция будет жидкой, то стройматериал будет «давать» значительную усадку;

- независимо от консистенции раствора через каждые два ряда необходимо выполнять разделку швов, которая заключается в равномерном распределении смеси вдоль швов;

- если сцепление раствора с блоком уже произошло, то двигать его в какую-либо сторону запрещается.

Создаем строительный материал сами – дело мастера боится

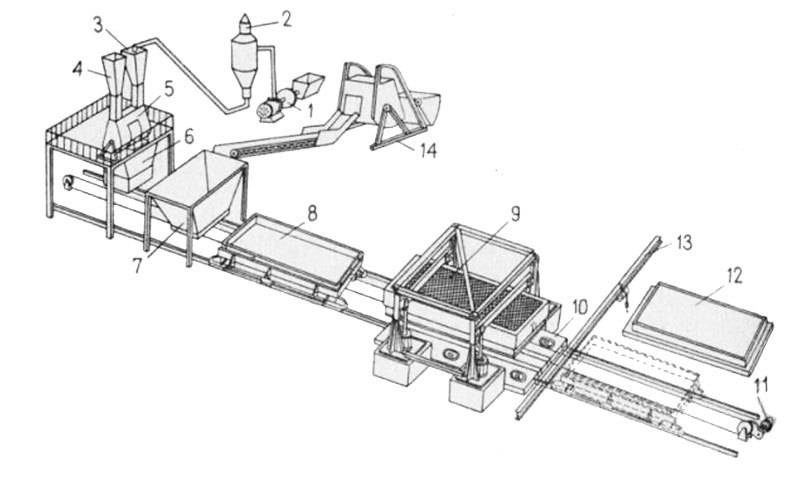

Для изготовления арболита в домашних условиях нам нужно запастись специальным оборудованием и приспособлениями. К таковым относят:

- металлический поддон (на него мы установим формы);

- строительный лоток для смеси;

- разъемные формы (купленные или сделанные собственноручно);

- столы (с ударно-встряхивающим и вибрирующим эффектами);

- камеру для высушивания блоков.

Для качественного замеса цемента, воды, извести и разнообразных добавок понадобится бетономешалка. Обойтись без нее практически нереально. Вручную смешать большое количество деревобетонной композиции будет сложно. Не забудем и об обычной лопате, которой мы станем загружать подготовленную массу в формы.

Процесс собственноручного производства блоков для кладки стен частного дома пошагово выглядит следующим образом:

- Дробим щепу (покупаем готовую). Очищаем ее от трухи, комочков грунта и грязи. В готовой древесной массе не допускается наличие более 5 % листьев, хвои, кусков коры.

- Поливаем смесь гашеной известью. Выдерживаем композицию на открытом воздухе пару дней. При использовании раствора извести этого времени достаточно для того, чтобы убрать сахар из древесины. Если не использовать хлористый кальций, смесь придется выдерживать не менее 2,5–3 месяцев.

- Помещаем в бетономешалку воду, щепу и немного жидкого стекла (0,8–1 % от общего количества смеси). Включаем агрегат. Как только увидим, что в бетономешалке образовалась кашица полужидкой консистенции, добавляем в установку цемент (берем материал марки М400) и понемногу доливаем в композицию воду.

- Перемешивание раствора выполняется до получения смеси без комков. Готовая масса должна получиться рассыпчатой и при этом достаточно пластичной. Сжимаем комок смеси в руке, разжимаем ладонь. Если масса не рассыпается после такой операции, значит, все было сделано верно. Раствор готов к формовке.

Не спешим заполнять формы сделанной смесью. Предварительно обработаем их изнутри тех. маслом либо известковым жидким молочком. Второй вариант выглядит более предпочтительным. Теперь послойно подаем смесь в формы, используя лопату. Каждый пласт обязательно трамбуем. Эта часть операции сложная и трудоемкая. Упростить ее можно только при помощи вибростола. А он, конечно же, имеется в хозяйстве далеко не каждого мастера-самоучки.

Композицию укладываем в формы до заданного уровня. Верхнюю часть смеси ровняем (подойдет широкий шпатель), а потом заливаем его цементной штукатуркой (высота – до 2 см). Эта операция выполняется для получения блоков с гладкой поверхностью. Отправляем формы со смесью на предварительную сушку. Просто оставляем их на 24 часа на улице. Через сутки извлекаем схватившиеся блоки из форм. В идеале досушивать их нужно в специальной камере. Если таковой нет, ничего страшного. Раскладываем блоки на улице под навесом и ждем 2,5–3 недели, пока они полностью не высохнут и не обретут требуемые прочностные показатели.

При соблюдении технологии производства деревобетонных изделий и рекомендованных пропорций компонентов, входящих в их состав, мы гарантированно получим качественный строительный материал. Из него можно возвести отличный частный дом, а также различные по назначению бытовые и хозяйственные постройки. Дерзаем!

Как изготовить блоки

Чтобы сделать собственно сами блоки, формы расставляют на ровной горизонтальной поверхности, предварительно застелив ее полиэтиленом. Этот материал при изготовлении арболитового камня использовать следует обязательно. В противном случае блоки прилипнут к поверхности и оторвать их будет сложно.

Изготавливают арболитовый камень в формах так:

- хорошенько смазывают емкость, к примеру, отработанным машинным маслом;

- заполняют ее раствором почти до верху, используя строительный ковшик;

- простукивают форму молотком или каким-нибудь другим тяжелым предметом до уплотнения раствора;

- уплотняют раствор еще и сверху, к примеру, с использованием полена.

Слишком сильно сверху на смесь давить не стоит. Стружка внутри раствора переломаться, конечно же, не должна. Это может негативно сказаться на качестве готовых блоков.

В конечном итоге арболитовая смесь должна дать усадку примерно в половину. Затем форму наполняют второй порцией раствора и повторяют операцию по уплотнению. Далее сверху в форму вставляют крышку и еще раз хорошенько продавливают смесь.

При желании изготовить арболитовые блоки можно и по немного другой технологии. В этом случае форма заполняется также в два приема, но раствора берется столько, чтобы емкость была заполнена не полностью.

Далее сверху на арболитовую смесь укладывают колерованный штукатурный раствор. При использовании такой методики получаются эстетичные красивые блоки, отлично подходящие для возведения разного рода построек, в том числе и жилых. Собранные с их использованием стены в последующем не нужно будет дополнительно штукатурить.

Состав

При изготовлении арболитовых блоков применяют натуральные и химические компоненты. При их грамотном соединении с соблюдением пропорции можно получить изделие необходимой марочной прочности, которое в последующем можно будет использовать для возведения одноэтажных или двухэтажных построек.

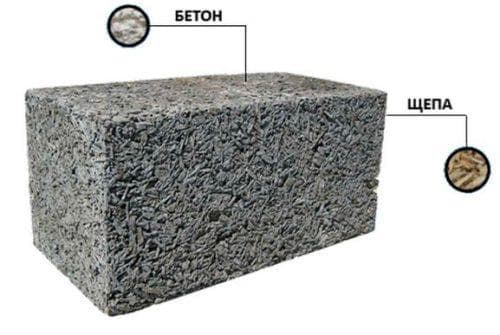

Древесина

Дерево относится к органическим материалам, так что в его клетках содержится вода. Кроме воды, дерево содержит сахар, от которого необходимо избавиться. Процесс изготовления начинается с того, что щепку нужно нарубить.

Для этого используют сырую древесину. Затем она должна побыть рядом с химическими реагентами, чтобы весь сахар покинул ее. Как известно, дерево – это материал, имеющий низкие адгезивные свойства. Если не соблюдать технологии, то это станет причиной разрушения блока непосредственно в руках.

На фото-щепки в арболитовых блоках:

На фото-щепки в арболитовых блоках:

Размер щепки оказывает влияние на количество используемого цемента для получения 1 м3 арболита. Если задействовать щепки из сухой древесины, то фракция получится мелкой. Она будет иметь игольчатую структуру, а это потребует использование большего количества цемента. Щепка игольчатой формы должна присутствовать только в определенном количестве. На 1 м3 арболита потребуется

Всего на 1м3 арболита необходимо:

- 8-10 кг химических составляющих;

- 250 кг цемента;

- 250 г щепы.

При замесе щепки ее нужно хорошенько смочить, чтобы вся свободная влага не выделялась, а сама щепка была укрыта слоем цемента. Именно он при трамбовки блока сможет соединить щепки между собой.

Сернокислый алюминий

Этот компонент используют при изготовлении арболита, а относится он к химическим составляющим. Его задача – это расщеплять сахара.

На фото – арболитовые блоки с алюминием

На фото – арболитовые блоки с алюминием

При добавлении сернокислого алюминия в смесь удается сократить время, которое требуется для набора прочности. При этом на схватываемость это не влияет.

Хлористый кальций

При использовании его в сочетании с сернокислым алюминием удается побороть всех микроорганизмов в дерево. Еще этот компонент оказывает противогнилостные свойства и не дает возникать очагам внешнего поражение готовых блоков.

На фото- арболитовые блоки с хлористым калием

На фото- арболитовые блоки с хлористым калием

Если хлористый кальций отсутствует, заменить его может хлористый алюминий.

Жидкое стекло

При помощи этого компонента можно закрыть поры в древесине и избежать проникновения влаги внутрь щепы. Применять жидкое стекло рекомендуется после того, как были устарнены все сахара и есть необходимость в защите от проникновения влаги

Жидкое стекло могут применять в качестве модификатора для схватывания строительной массы, но только делать это предельно осторожно

Возможно вам так же будет интересно узнать о том, какие технические характеристики газоблоков существуют.

Известь гашеная

Этот вариант станет отличной заменой первым двум химическим составляющим, если существуют сложность в их приобретении. Гашеная известь имеет уникальные способности выводить сахар и бороться с различными микроорганизмами, которые содержаться в древесине.

Изготовление арболитовых блоков

Если состав для них приготовлен правильно и имеет нужную консистенцию, то процесс не представляет какой-либо сложности, независимо от того, делаете ли вы их вручную или используете формовочный вибростанок. Меняются только формы для изготовления и технология формовки.

Простейшие формы можно изготовить даже из дерева, важно чтобы на выходе получались блоки с абсолютно одинаковыми размерами. Часто такие формы изнутри оббиваются линолеумом для более легкой распалубки. Металлические формы более долговечны и блоки после распалубки имеют более гладкую поверхность

В них можно лучше затрамбовать смесь ручной трамбовкой

Металлические формы более долговечны и блоки после распалубки имеют более гладкую поверхность. В них можно лучше затрамбовать смесь ручной трамбовкой

Часто такие формы изнутри оббиваются линолеумом для более легкой распалубки. Металлические формы более долговечны и блоки после распалубки имеют более гладкую поверхность. В них можно лучше затрамбовать смесь ручной трамбовкой.

Процесс изготовления блоков в такой форме показан в видеоролике:

Мерный шаблон-шпатель позволяет более точно производить дозировку материала. С применением таких приспособлений можно изготавливать и блоки с офактуренной наружной поверхностью.

Для этого в верхней части формы оставляется некоторое пространство, которое после формовки заполняется:

- бетоном или полимербетоном;

- фактурной плиткой на цементно-полимерном клее;

- жестким утеплителем (пенопластом) с нанесением фактурного защитного слоя.

В 2-х последних случаях на приклеиваемый материал наносится клеевой состав для керамической плитки или пенополистирола соответственно, а можно использовать и самодельные клеевые цементно-песчаные смеси с добавлением дисперсного ПВА.

При ручном изготовлении блоков также можно делать из арболитовой смеси оконные и дверные перемычки.

На российском рынке представлено довольно много вибростанков для изготовления арболитовых блоков. Они имеют различную конструкцию и производительность, но принцип формирования блоков очень похож:

Умелый домашний мастер, обладающий навыками сварщика, без особого труда сможет изготовить подобный станок самостоятельно. Характерной особенностью большинства таких устройств является наличие дозирующей емкости, позволяющей получать блоки стабильной формы и одинаковой плотности при неизменной рецептуре приготовления смеси и однородных ингредиентах.

На таком оборудовании можно формовать блоки и из других материалов. Сушка отформованных арболитовых блоков происходит в течение 2-х недель при температуре ± 20°С.

Пропорции смеси на 1 м3

Состав арболита, пропорции составляющих подбираются с учетом желаемой прочности блоков.

В среднем применяют следующие пропорции арболита:

- вяжущее вещество – 1,5 объемной части;

- наполнитель – 1 часть;

- вода с растворенными химическими добавками – 2 части.

Вычислить объем необходимых материалов поможет нижеприведенный состав блоков, возьмём пропорции арболита на 1 куб:

- химические добавки – 8-10 кг;

- цемент – 400 кг;

- щепа – 250 кг.

Более конкретно арболит, состав пропорции на 1 м3, зависит от марки конечного продукта.

Арболит делится на 2 разновидности:

- теплоизоляционный – марки М5-М15;

- конструкционный (пригоден для строительства несущих стен зданий высотой до 3 этажей) – М25-М50.

Рецепт приведен в таблице:

| Класс/марка | Портландцемент М400, кг | Щепа, кг | Вода, л |

| Теплоизоляционный | |||

| В0,35/М5 | 280 | 170 | 300 |

| В0,75/М10 | 300 | 190 | 430 |

| В1,0/М15 | 320 | 210 | 360 |

| Конструкционный | |||

| В2,0/М25 | 380 | 230 | 440 |

| В2,5/М35 | 400 | 250 | 480 |

Как корректировать состав

Изменения в рецептуру вносят в случае несоответствия стандарту марки цемента или влажности щепы.

Перерасчет вяжущего вещества осуществляют с применением коэффициентов для:

- 1,05 -М300;

- 0,96 – М500;

- 0,93 – М600.

В таблице приведены нормы сухого древесного наполнителя. В реальности щепа поступает в работу влажной. Значит, табличное значение надо увеличить.

Для этого надо:

- % влажности разделить на 100%.

- К полученному числу прибавить 1.

- Норму щепы умножить на расчетный коэффициент.

Пример:

Влажность щепы составляет 30%.

30%:100%=0,3

0,3+1=1,3

В случае с арболитом М35 наполнителя потребуется 250х1,3=325 кг.

Состав

Ингредиенты, входящие в состав материала, разделяются на 4 типа:

Органический наполнитель (щепки, солома, опилки);

- Пластификаторы и присадки;

- Очищенная вода;

- Портландцемент.

Органический наполнитель

В основном производители используют в этом качестве щепу деревьев хвойных пород, тополя, бука и березы, но ГОСТом допускается применение и других компонентов:

- Опилки;

- Обрези сучков и веток с листьями;

- Сено;

- Стебли хлопчатника, льна, конопли и т.п.

Ингредиенты должны быть очищены от примесей и грязи, тщательно высушены и обработаны специальными антисептическими составами. Нормативами разрешается использование до 5% листьев и 10% коры от общей массы наполнителя, но для получения арболита высокого качества лучше полностью избежать этих компонентов.

К щепе предъявляются строгие требования:

- Щепки должны иметь игольчатую форму;

- Ширина от 10 мм до 12 мм;

- Толщина — 2 — 3 мм;

- Длина — 15 – 25 мм.

На подготовку щепы отводится несколько месяцев, ее тщательно просеивают, высушивают на открытом воздухе. Затем обрабатывают антисептиками, которые уничтожают микроорганизмы и покрывают составами, защищающими опилки от воды, потом материал снова сушат, регулярно перемешивая.

Химические пластификаторы и присадки

Для улучшения характеристик готового продукта, таких как биостойкость, водо- и огнеустойчивость, во время замешивания раствора арболита в состав добавляются специальные присадки.

- Жидкое стекло –увеличивает водостойкость готового изделия;

- Известь гашенная – расщепляет органические сахара и имеет антисептическое действие;

- Кальций хлористый – убивает находящиеся в древесине микроорганизмы, препятствует гниению опилок и возникновению плесени;

- Силикат-глыба;

- Алюминий сернокислый – уменьшает время набора прочности блока.

Кроме того, химические добавки позволяют ускорить затвердевание раствора, помогают регулировать пористость арболита и улучшают показатели адгезии щепы с цементом.

Вяжущие компоненты

В качестве вяжущего элемента для арболита выступает портландцемент высокого качества. Для изготовления теплоизоляционных блоков используется цемент марки М300, для конструкционных — от М400 и выше.

Так же производители могут взять как альтернативу цемент на минеральной основе или сульфатостойкую сухую смесь цемента.

При изготовлении арболита по стандартному рецепту, соблюдаются следующие пропорции:

- Щепа — 1 часть;

- Цемент — 1 часть;

- Раствор воды с присадками – 1,5 части.

Положительные стороны материала

Это безопасный для здоровья человека строительный материал.

Это безопасный для здоровья человека строительный материал.

Главными преимуществами арболита являются:

- Повышенная тепло- и звукоизоляция, которые достигаются благодаря пористости материала, что позволяет отказаться от дополнительного утепления.

- Абсолютная огнестойкость – за счет того, что древесная щепа окружена толстым слоем бетона.

- Прочность. Технология производства дает арболиту высокие коэффициенты прочности на изгиб. Т. е. там, где другой материал треснет, арболит останется невредимым. Только при больших нагрузках этот материал может деформироваться, но также достаточно медленно, так как древесная щепа обладает связывающими функциями.

- Пластичность достигается опять же благодаря древесному наполнителю, поэтому арболиту не страшны повреждения при транспортировке, монтаже, а также воздействия природных факторов (колебания грунта, температурные скачки и т.д.)

- Легкость по сравнению с обычными материалами (кирпич, бетон), что облегчает работы по укладке блоков.

- Долговечность. Арболит не гниет, слабо поражается грибком, плесенью и химическими веществами.

- Легко изменять форму блока с помощью пилы, топора, а вбивание гвоздей, вкручивание саморезов даже без дюбелей не составит никаких трудностей.